用于摩托车车架结构优化的零件尺寸优化

2017-01-09

(天津内燃机研究所天津300072)

用于摩托车车架结构优化的零件尺寸优化

郑静 周文婷 林诗杰

(天津内燃机研究所天津300072)

介绍了在零部件设计过程中引入有限元分析的优化设计过程,建立了基于有限元分析的优化设计模型。所得的结果对摩托车车架设计具有理论指导意义。

有限元分析尺寸优化零件优化

引言

结构优化设计产生于20世纪60年代,特别是在90年代,许多新的概念如遗传算法、形状优化、拓扑优化等被应用到结构优化过程中,其中利用有限元方法进行优化分析是一种自然的选择。因为它不仅能处理大范围的结构类型,而且它在可选择的分析类型中是一种可利用的最通用方法。它不仅只限于结构问题,也能应用到利用偏微分方程表示的任何问题中[1-2]。

有限元分析能够满足机械零部件应力分布的需要,通过有限元分析,设计人员能够了解零件中最危险的位置和应力的分布规律。结构优化分为尺寸优化和形状优化,通过对零件结构进行尺寸优化,可以改善零件的整体尺寸,与传统设计方法相比一般可节省材料7%~40%[3]。形状优化就是通过改变零件的几何边界形状,以改善结构的特性和应力分布状况[4]。将有限元方法和结构优化技术集成,可以实现机械零件在真正意义上的计算机辅助设计,更重要的是可以得到产品的最佳性能价格比。

1基于有限元的尺寸优化

基于有限元分析的尺寸优化与传统的尺寸优化设计过程一样,是建立在数学规划论和计算机程序设计的基础上,它能使一项设计在满足给定的条件下寻求一个技术经济指标最佳的设计方案。设计变量也是选择对目标函数和约束条件有明显的函数关系,对它们的影响相对较大且是独立的设计尺寸,边界约束一般是对设计变量变化范围的限制,所追求的目标往往是零部件的体积最小、重量最轻或者是某些影响零件性能的指标。

尽管如此,但两者在具体运用中却有许多不同之处。表现在:

1)性能约束和目标函数是设计变量的隐式、复杂函数关系,是建立在弹性力学、弹塑性力学以及相关的物理学和有限元基本理论的基础上;

2)对零部件要建立参数化的有限元分析模型,其中所建有限元分析模型的正确性和有限单元的划分密度对优化分析结果有很大的影响;

3)要编写有限元分析程序或利用已有的商业化有限元软件对零部件进行有限元分析,以确定相关的状态变量和目标函数的值;

4)能够确定零件中的最大受力点及其位置,能够满足零部件对应力分布的需要。

总之,基于有限元方法的优化技术,是将有限元分析方法和传统的优化技术相结合,并应用于零部件的结构优化设计过程中,使得零部件在满足给定的性能要求条件下,零部件的尺寸能达到最佳。如图1是利用Hypermesh有限元软件完成优化设计的流程图。

图1 有限元分析优化流程

基于有限元分析的尺寸优化数学模型可描述如下:设有n个设计变量X=[x1,x2,…,xn],在满足gu(X)和hq(X)的约束条件下,求目标函数f(X)最小,简记为:

2车架零件的尺寸优化

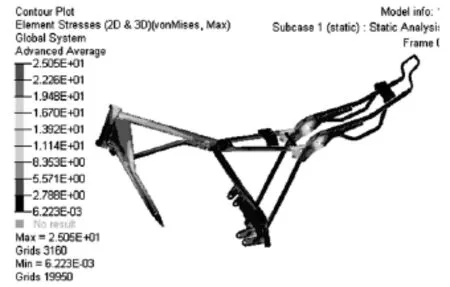

如图2所示为一款骑式摩托车车架的三维模型图,对该车架中的一些零件做简化改造,以期在符合强度及结构要求的情况下,使车架结构尽量简单。首先对其做受力分析,其网格尺寸为6 mm,共有12 139个网格和11 916个节点,其受力与约束情况如图3所示,其中后座部位所受为驾驶员重力,中下部位所受为发动机重力,最终受力分析的结果如图4所示,从图中可以观察到最大应力处为25.05Mpa,远小于材料屈服强度,因而符合要求。

图2 骑式摩托车车架三维模型

图3 骑式车摩托车车架有限元模型

图4 骑式车车架应力分布云图

在此基础上,根据优化目的要求,可尝试减材料、减零件的优化。根据计算结果,座位下方的支撑垫片如图5所示,应力值在10 Mpa以内,且作为上方管件的加强支撑件,而上方管件的应力又远远小于材料强度极限。因而,图5标记的垫片可作为冗余件进行尺寸优化减材,若优化结果显示该垫片厚度接近于零,则说明可以去除。

图5 支撑垫片的优化

保留整体车架模型网格,以图5中的一对垫片为两个优化区域,约束条件为所有网格的应力应小于等于优化前的值,因而优化的目标为最小化该区域的质量,计算结果如下:图6为初始迭代步的尺寸厚度状态,即优化前的尺寸厚度值图,结合左侧数据条对应的颜色可知,优化区域厚度值为1 mm,;图7为经过5步迭代计算的结果,即优化后结果,同理可得优化区域仍为整个车架的最低厚度值,即为0.1 mm;图8为优化计算迭代步从0到5的厚度的百分比值,优化区域的厚度最终减小为10%。

图6 优化前的尺寸

图7 优化后的尺寸

图8 优化计算迭代步从0到5的厚度的百分比值

3结论

优化区域在满足应力不变的约束条件下,厚度可减小为0.1 mm,几乎可以忽略不计,质量减小90%的条件下车架的性能仍然可以保证,说明优化区域的支撑件为冗余件,可以去除。该优化设计方法可更广泛地应用于车架其他冗余件的判定和相关轻量化设计的优化当中。对于改型设计有一定的指导意义。

将有限元分析技术与优化设计方法相结合,是CAE研究中的一个主要热点,是机械零件设计的发展方向。在零部件设计中引入有限元分析技术,才能实现真正意义上的零部件计算机辅助设计,是实现零部件设计自动化的主要途径。

1陈宗舜.计算机辅助机械制造企业工艺装备系统的分析与设计[J].工程建设与设计,1997(4):26

2高奇微,莫欣农.产品数据管理(PDM)及其实施[M].北京:机械工业出版社,1998

3田苗,李新友,王德英.工程图档计算机管理技术的研究[J].工程图学学报,1998(3):38-44

4温秋生.企业深化CAD应用的思路——机械设计“甩掉图板”后的思考[J].机械制造,2000,38(12):7-9

The Spare Parts Size Optimization on the Frame of Motorcycle

Zheng Jing,Zhou Wenting,Lin Shijie

Tianjin Internal Combustion Engine Research Institute(TianJin,300072,China)

This article introduces the design optimization process of the Finite Element Analysis(FEA) parts design.Optimization design model which is based on finite element analysis is established.The result has theoretical guidance meaning for the frame design of motorcycle.

Finite Element Analysis(FEA),Size optimization,Spare parts optimization

TK421+.8

A

2095-8234(2016)06-0078-03

2016-09-22)

郑静(1983-),女,工程师,主要从事摩托车产品工业设计。