电液伺服式减振器测试平台控制策略*

2017-01-09王存堂谢方伟

王存堂, 张 凯, 张 兵, 谢方伟, 宣 芮

(江苏大学机械工程学院 镇江,212013)

电液伺服式减振器测试平台控制策略*

王存堂, 张 凯, 张 兵, 谢方伟, 宣 芮

(江苏大学机械工程学院 镇江,212013)

针对国内汽车减振器行业生产、检测和研究的迫切需求,为测试减振器在复杂多变的载荷谱作用下的响应性能,搭建了电液伺服式减振器测试平台,研究了测试台伺服控制策略。基于Matlab/Simulink软件,建立测试系统的仿真模型,并对其进行仿真。采用三状态控制策略提高系统响应和跟踪精度。仿真结果和试验结果对比表明,采用该控制策略能保证系统稳定性,提高系统带宽,使测试平台精确测试减振器阻尼力和加速度的衰减。

减振器; 液压测试台; 控制策略; Matlab/Simulink

引 言

减振器是汽车悬架系统的重要组成部分,其性能的优劣直接关系到汽车的平稳性、舒服性以及操纵稳定性[1-3]。近年来,由于汽车行业的快速发展,市场对减振器的需求量增大,性能要求提高,进一步促使我国对减振器测试平台先进技术进行研究,加快了减振器及其试验技术的国产化进程[4-5]。相对于传统机械凸轮式减振器测试平台,本研究的电液伺服式减振器测试平台采用响应频率快、控制精度高的电液伺服阀及低摩擦因数的伺服缸为试验台提供激振源,同时将位移、速度、加速度三状态控制策略应用于测试系统中,从而提高了测试平台的精度,使测试平台达到汽车减振器测试的性能指标要求,能够精确地测试减振器阻尼力以及加速度的衰减,较好地模拟减振器实际工况。

1 电液伺服式减振器测试平台组成及原理

图1 电液伺服式减振器测试平台示意图Fig.1 Schematic diagram of the electro-hydraulic servo test bench for shock absorber

电液伺服式减振器测试平台的整体组成及原理如图1所示,主要由液压缸、伺服阀、位移传感器、加速度传感器、数据板卡、控制器、监控计算机、减振器和加载箱等组成。减振器上端与车身配重固联,配重端自由运动用于模拟汽车车身运动状态。减振器底端与液压振动台相连接,用于接收液压振动台的激励振动。本控制系统是基于位移、速度和加速度反馈控制和前馈控制,将振动测试平台系统的相关参数输入控制器内,参数由控制器处理后又实时反馈输入到测试系统,从而使整个振动测试平台系统形成一个闭环的控制。在控制信号的作用下液压缸可以实现任意波形的振动,从而实现精确模拟汽车减振器的振动状态。图1中加速度计2测量的信号为液压缸激振台的加速度信号;加速度计1测量的信号为车身加速度信号。通过控制液压振动台给定相应的振动加速度,对减振器进行激励。测量车身配重的加速度可以判断减振器衰减振动的能力大小,从而判断减振器产品的优劣性。

2 液压伺服系统数学模型

2.1 阀控缸传递函数

本系统采用的动力机构为对称阀控制非对称缸,图2为其结构原理图。

图2 对称阀控制非对称缸原理图Fig.2 Schematic diagram of symmetric valve controlled asymmetrical hydraulic cylinder

根据滑阀流量方程、液压缸连续性方程和负载平衡方程进行拉氏变换[6]可得

A1pL=ms2y+Bcsy+Ky+FL

(1)

(2)

(3)

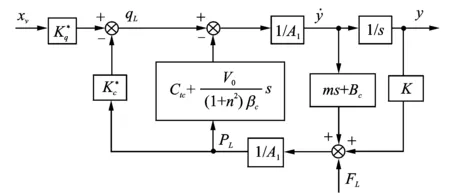

根据上述各式可以得到阀控非对称缸的方块图,如图3所示。

图3 阀控非对称缸方块图Fig.3 Block diagram of symmetric valve controlled asymmetrical hydraulic cylinder

由图3可得到输出量为y的动态特性方程为

(4)

(8)

其中:ωh为液压动力机构的固有频率;ζh为液压动力机构的无量纲阻尼比;Y为液压缸活塞的位移;Q为伺服阀的空载流量。

2.2 伺服放大器

伺服放大器一般按照比例环节来处理,有如下关系[7]

I=KaU

(9)

其中:U为控制电压;I为电液伺服阀的控制电流;Ka为伺服放大器的增益。

2.3 伺服阀

一般电液伺服控制系统在动态分析时,伺服阀的传递函数WV可用二阶环节[8]表示

(10)

其中:Kq为伺服阀的流量增益;Q为伺服阀的空载流量;ωV为伺服阀的固有频率;ζV为伺服阀的无量纲阻尼比。

2.4 系统方块图

由上述系统的各个模块可以绘制系统方框图,见图4。系统总的增益为Kv=KaKq/A1=22.5Ka,其中:A1为2.46×10-3m2,Ka为1.5 A/V。

图4 控制系统方框图Fig.4 Block diagram of the control system

根据上述参数,采用Matlab绘制系统比例控制条件下的Bode图,如图5所示。

图5 比例闭环仿真Bode图Fig.5 Bode diagram of proportional closed loop simulation

由图5可见,系统在比例控制情况下带宽只有8 Hz左右,低于QC/T545-1999《轿车筒式减振器台架试验方法》[9]标准涉及的耐久性试验条件及最大振动频率不低于12 Hz的要求,同时也低于振动测试平台要达到的汽车振动频率范围0~20 Hz。

3 测试系统控制策略

为了达到《轿车筒式减振器台架试验方法》标准所要求的激振试验频率和模拟汽车减振器的真实工况,必须改善系统的性能,进行校正。常用的校正有速度和加速度反馈校正、滞后校正和动压反馈校正等[10]。本试验平台采用位移、速度和加速度反馈校正来提高激振系统的性能指标。

由于伺服阀频宽比动力元件的固有频率大很多,现假设其等价为比例环节[11]。反馈系统的方块图如图6所示。

图6 加速度和速度反馈方块图Fig.6 Block diagram of acceleration and velocity feedback control system

设系统经过三状态反馈调节后,系统的期望闭环函数为

(11)

其中:ωnc=ωh=197 rad/s; ζnc=0.7; ωr=255 rad/s。

三状态反馈调节后使得系统传递函数与期望传递函数的特征方程相同,令Kv=KaKq/A1=33.75,经过推导可得

(12)

其中:Kdf,Kvf,Kaf分别为反馈调节中位移反馈放大系数、速度反馈放大系数和加速度反馈放大系数。

将参数代入式(12)可得到三反馈放大系数值分别为Kdf=8.261 3,Kvf=0.058 5,Kaf=3.936 3×10-4。

图7 三状态反馈调节时加速度幅频特性仿真Bode图Fig.7 Bode diagram of the acceleration magnitude frequency characteristics by feedback control

在加入三状态反馈的基础上,采用Matlab绘制系统的Bode图,如图7所示。由图7可见,加入三状态反馈调节后系统带宽调节至25 Hz。为了进一步提升系统的性能,提高测试平台的激振频率,使测试平台拥有更大的工作范围,需要加入前馈控制策略[12]。

前馈控制策略的方法是在三状态反馈调节后的系统中串入二阶微分环节B(s),为了消除闭环传递函数中靠近虚轴的极点,提高系统稳定性,达到扩展系统带宽的目的。

设B(s)为二阶微分环节

(13)

其中:Kdr,Kvr,Kar分别为前馈调节中的参考位移放大系数、参考速度放大系数和参考加速度放大系数。

为保证系统增益不变,取Kdr=Kdf,有

(14)

将参数代入式(14)可得到前馈参考放大系数值分别为Kdr=8.261 3,Kvr=0.058 7,Kar=2.128 7×10-4。

在加入前馈控制的基础上,采用Matlab绘制系统的Bode图,如图8所示。由图8可见,加入前馈控制策略后系统带宽可扩展到40 Hz。说明通过加入前馈控制策略和三状态反馈控制策略,能够改善系统性能,提高激振系统的带宽。

图8 前馈控制策略与三状态反馈时的加速度幅频特性仿真伯德图Fig.8 Bode diagram of the acceleration magnitude frequency characteristics by feedback and feed-forward control

4 试 验

基于快速控制原型技术,实现电液伺服式减振器测试平台的实时控制[13],研究三状态反馈和前馈控制策略对系统带宽和稳定性的改善效果。把峰值为1.5g、频带为1~50 Hz的随机信号输入本测试控制系统,采用三状态控制器调整该电液伺服式减振器测试平台的频率特性,研究其加速度的响应特性。调试时,参考信号发生器的参数和位移、速度、加速度反馈及前馈放大系数见表1。

表1 参考信号发生器和三状态控制器的控制参数

图9 系统加速度幅频特性Fig.9 The acceleration magnitude frequency characteristics of controlled system

当位移、速度、加速度反馈和前馈放大系数值为表1中的调试值时,加速度的响应特性如图9所示。由图9可知,加入前馈与三状态反馈控制策略后对系统加速度频率特性改善很大,加速度带宽拓宽到35 Hz,满足了试验所需的激振频率。同时,图示频率特性在测试频段内接近并稳定在0 dB线左右,保证了系统振动控制的跟随精度要求。

5 结束语

笔者搭建了电液伺服式减震器测试平台,建立了减振器测试平台伺服控制系统的数学模型,并针对液压动力元件阻尼小、固有频率低等特点,引入了三状态反馈控制策略和前馈控制策略来提高系统带宽和跟踪精度。运用Matlab软件对模型进行了仿真分析,并通过试验进行验证。试验研究表明,应用三状态反馈控制策略和前馈控制策略,可以很大地提高测试系统带宽和跟踪精度,拓展了测试平台的工作范围,从而使电液伺服式减振器测试平台达到汽车减振器测试指标要求的振动频率,并能较好地模拟减振器的实际工况,为精确测试减振器阻尼力和加速度的衰减提供了必备的条件。通过试验验证了减振器测试平台控制系统模型理论分析的正确性以及控制策略的可行性,对于减振器液压测试平台的搭建及调试具有一定的实际意义。

[1] Gao Huijun, James L, Wang C H. Multi-objective control of vehicle active suspension systems via load-dependent controllers[J]. Journal of Sound and Vibration, 2006, 290(5): 654-675.

[2] Supavut C, Huei P. Adaptive robust force control for vehicle active suspensions[J]. Internation Journal of Adaptive. Control Signal Processing,2004, 18(2):83-102.

[3] Dong Xiaomin, Yu Miao, Liao Changrong. Comparative research on semi-active control strategies formagneto-rheological[J]. Nonlinear Dynamics, 2010,59(3):433-453.

[4] 贾燕铭, 郑莹娜, 李扬, 等. 轿车减震器衰减力测试系统研究[J]. 测控技术, 2012, 31(6): 46-49.

Jia Yanming, Zheng Yingna, Li Yang, et al. An investigation of damping force testing system for car shock absorber[J]. Measurement & Control Technology, 2012, 31(6): 46-49. (in Chinese)

[5] 袁明, 裘进浩, 季宏丽, 等. 基于同位加速度负反馈的振动主动控制研究[J]. 振动、测试与诊断, 2014, 34(2): 254-260.

Yuan Ming, Qiu Jinhao, Ji Hongli, et al. Active control of vibration using collocated negative acceleration feedback strategy[J]. Journal of Vibration, Measurement & Diagnosis, 2014, 34(2):255-260.(in Chinese)

[6] 李洪人. 液压控制系统[M] .北京:国防工业出版社. 1990:55-65,162-167.

[7] 关广丰. 六自由度液压振动试验系统控制策略研究[D]. 哈尔滨:哈尔滨工业大学, 2007.

[8] 关广丰, 王海涛. 熊伟. 6自由度液压振动台运动学分析及控制策略[J]. 振动、测试与诊断,2011,36(1):89-93.

Guan Guangfeng, Wang Haitao, Xiong Wei. Kinematic analysis and control strategy of 6-DOF hydraulic vibration table[J]. Journal of Vibration, Measurement & Diagnosis, 2011, 31(1):89-93.(in Chinese)

[9]QC/T545-1999 轿车筒式减振器台架试验方法[S].1999.

[10]王积伟, 吴振顺. 控制工程基础[M]. 北京:高等教育出版社.2001: 188-201.

[11]Prabakar R S, Sujatha C,Narayanan S. Optimal scmi-active preview control response of a half car vehicle[J].Journal of Sound and Vibration, 2009,326(3):400-420.

[12]杨志东. 液压振动台振动环境模拟的控制技术研究[D].哈尔滨:哈尔滨工业大学,2009.

[13]汤靖, 高翔. 基于最优控制的四自由度汽车主动悬架控制器[J]. 农业机械学报,2005,36(4): 9-12.

Tang Jing, Gao Xiang. Optimum control on active suspension of four dof automobile model[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005,36(4): 9-12. (in Chinese)

10.16450/j.cnki.issn.1004-6801.2016.06.017

*江苏省工业支撑重点资助项目(BE2013009-3);科技型中小企业技术创新基金资助项目(13C26213202029);镇江市工业科技支撑资助项目(SGY20130037);江苏省博士后科学基金资助项目(1402093C);江苏大学高级人才科研启动基金资助项目

2015-02-09;

2015-05-24

U463.33

王存堂,男,1957年9月生,教授、博士生导师。主要研究方向为液压技术、汽车减振及风力发电。曾发表《液压储能新型风力发电系统稳定性分析》(《液压与气动》 2014年第6期)等论文。E-mail:wcuntang@sohu.com