磁控溅射镀膜技术在连铸结晶器中的应用初探

2017-01-09王顺花

郝 耕,王顺花,俄 馨

(1.兰州交通大学机电工程学院,甘肃兰州730070;2.兰州兰石检测技术有限公司,甘肃兰州730070)

磁控溅射镀膜技术在连铸结晶器中的应用初探

郝 耕1,王顺花1,俄 馨2

(1.兰州交通大学机电工程学院,甘肃兰州730070;2.兰州兰石检测技术有限公司,甘肃兰州730070)

综述了几种国内外已应用或研发的结晶器表面处理技术及其特点,简要介绍了磁控溅射镀膜技术及其优点,同时提出采用磁控溅射镀膜技术对结晶器进行表面改性,以使其达到使用要求。

连铸结晶器;表面处理技术;电镀技术;磁控溅射镀膜技术

连铸机上有许多重要部件,结晶器就是众多重要部件之一。结晶器材质的好坏不仅仅影响自身的耐腐蚀、抗疲劳等使用性能,而且会严重影响到连铸机的生产率、稳定性及连铸坯成本。自连铸机问世以来,人们就积极探索高效、稳定、操作方便、维修周期长的连铸机。目前人们对高效连铸机的标准也越来越明确,具体有以下几点:强度较高、良好的耐蚀性、优良的耐磨性和导热性[1]。由于国内外使用的铜质结晶器材料普遍无法完全达到其使用要求,所以,要选择性能优良的材料作为结晶器基材显得尤为重要,其次通过现有的表面处理技术对基材进行表面改性,使其获得性能良好的结晶器。

表面技术是指在不改变结晶器基材且不需要对结晶器做过多预处理的前提下,用特殊处理工艺,将一层或者多层异质材料粘着在结晶器表面,获得与结晶器基材结合稳固、耐蚀性优良、耐磨性较好的各种附着层(镀层),改善结晶器表面性能,避免结晶器导热率受到严重影响,进而改善连铸机整体性能,以期获得高效、稳定、安全的连铸机,改善连铸坯质量,降低生产成本。关于结晶器国内外已应用或研发的表面处理技术主要包括[2]:电镀、化学镀、热喷涂、化学热处理、激光熔覆等。其中,在结晶器的表面处理工艺中电镀技术应用最为普遍。结晶器镀层从最初的电镀Cr开始,目前已经逐步形成了镀Ni层、Ni+Cr复合镀层、Ni-Fe镀层、Ni-W-P合金层、Ni-Co镀层、Co-Ni镀层、热喷涂合金层等几种镀层,镀层的性能也在逐步提高[3]。

本文综述了几种国内外已应用或研发的结晶器表面处理技术及其特点,同时,初步探讨了磁控溅射镀膜技术在结晶器中的应用。

1 结晶器材料的选择[3]

作为结晶器首选材料,纯铜或铜含金已在国内外得到广泛应用。结晶器基材的选用大致经历了两个阶段:

(1)纯铜和CuAg阶段,纯铜及CuAg板柸导热性好,但耐高温性能、耐蚀性能及耐磨性能差,严重影响生产率,无法满足生产需求。

(2)硬化型铜合金阶段,为了改善结晶器性能,使其满足强度高、硬度大、导热性好、抗疲劳特性稳定等要求,结晶器进入硬质铜合金阶段,开发出Cu-Cr、CuCrZr、CuNiBe等析出硬化型铜合金材料,这些材料具有更高的强度和硬度,目前已广泛应用于各类结晶器。

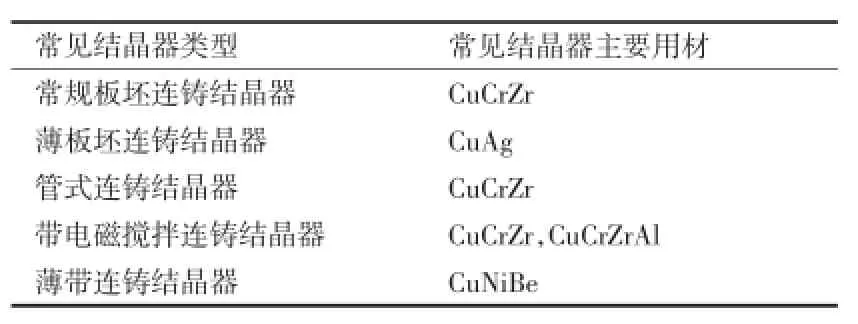

由于结晶器的工作环境及生产要求不同,在实际结晶器材料选取过程中必须根据结晶器的类型及工况条件选择合适的铜合金作为结晶器的母材。结晶器根据不同的分类方式有多种分类方法[4,5,6]。目前国内外常见的结晶器类型及其主要用材如表1所列。

表1 常见结晶器及主要用材

2 结晶器表面处理技术

2.1 电镀技术

表面处理工艺很多,目前国内使用尤为普遍的是电镀技术。电镀工艺是把待镀工件放在预镀金属的盐类溶液里,待镀工件接电源阴极,预镀金属或其他惰性导体材料接电源阳极,阴阳极间通直流电,在电解作用下,预镀金属阳离子沉积于被镀工件表面,形成镀层[7]。

在结晶器表面处理领域里已经涌现出许多新技术与新工艺。但是,电镀技术一直占据着主导地位。国内外已应用的电镀镀层主要包括[3,8,9]:镀Cr层、镀Ni层、Ni+Cr复合镀层、Ni-Fe镀层、Ni-Co镀层和Co-Ni镀层等。从电镀工艺和镀层特性两点上充分考虑,Ni镀层、Ni-Co镀层以及Co-Ni镀层为结晶器较理想的镀层[3,8,9]。已研发出的高性能电镀镀层还有Ni-W-P、Ni-Co-W镀层[3,8,9]。

对比不同的表面处理技术,电镀有以下优点[7]:

(1)设备价格低廉,可以降低生产成本。

(2)不需要加热设备,在室温下就可进行生产,有效避免镀层性能及基体性能恶化。

(3)工艺过程容易控制,可以得到预期合金镀层。

(4)其流程操作简单,很多工艺流程能够实现自动化。

(5)物理结合力较强,整体性能较好。

电镀工艺与其他工艺相比存在以下缺点:镀层厚度精准性差,难以获得均匀、平整镀层;电镀位置误差较大,易实现全面电镀;镀层内部容易产生各种缺陷,如针孔、疏松等缺陷,降低镀层使用性能,缩短工件使用寿命;电镀工艺属严重环境污染项目,尤其对土地、河流破坏性极强,不利于环保和长期发展[10]。

2.2 热喷涂技术

热喷涂技术是把欲镀材料加热至液态,同时施加高压气体使其雾化,以很高的速度把欲镀材料吹射于被镀工件的表面,从而形成镀层的一种技术。由于热源的种类多样,可将热喷涂归为四类:火焰喷涂、电弧喷涂、等离子喷涂和特种喷涂。目前,我国已将热喷涂技术成熟应用于铜合金表面抗氧化涂层制备。结晶器表面处理技术中,只有小部分企业使用热喷涂技术。日本在热喷涂工艺上研发出了超音速喷涂技术,并将此技术运用于短边铜板的喷涂工艺中,把Ni-Cr合金喷涂在短边铜板表面,形成涂层[3,8,9]。在技术运用上,热喷涂工艺在结晶器短边铜板所镀的涂层具有抗蚀性强、抗磨性好的特点,且热喷涂技术沉积率显著,容易获得涂层。但热喷涂工艺较为复杂,操作不便,生产工艺容易受到外界条件干扰,其操作工艺条件直接影响涂层的性能。想要用热喷涂技术在结晶器表面获得性能良好的涂层就必须优化生产工艺流程,规范操作工艺。

2.3 化学热处理

化学热处理是只改变工件表面,不影响内部性能的强化镀件表面的工艺。具体工艺[11]是把工件(金属或合金)放在高温的活性介质中保温,通过长时间的保温使活性介质中的一种或几种元素渗入工件表面并发生一系列的物理化学反应从而得到预期性能的表面(渗层)。

化学热处理的本质是活性介质在扩散力的驱动下向工件扩散的结果。相对于电镀、喷涂及气象沉积等表面处理技术所获得的表面,其优点是渗层与工件之间是冶金结合,结合力强,很难脱落或剥落。但化学热处理技术也会受到身限制,其工艺过程在高温中进行,高温会严重影响工件基体材料性能。化学热处理耗时较长,但其制备设备简单所需辅助设备少,国内对此项技术研究较多,已有科研机构在结晶器铜板上完成渗铝和多层共渗实验。

2.4 激光熔覆技术

激光熔敷技术是新兴于上世纪70年代的一种表面处理技术。经过40多年的发展已经趋于成熟。激光熔敷是用高能激光束为热源,将制备好的预镀粉末(金属、陶瓷及复合粉末)通过高密度激光束辐照融化在工件表面,利用迅速熔化、扩展及凝固的特点最终形成涂层的工艺[12]。虽然熔敷涂层从外到内依次为涂层、过渡层和热影响层,但三个层非常薄,对基材的影响很小,基材不容易产生变形;涂层与基材之间是致密的冶金结合。通过熔敷不同种类的粉末,可在欲镀工件表面形成特殊性能的涂层。另外,激光熔覆工艺还具有环保、生产率高、低能耗、成品率高和整体成本低等优点。但激光熔覆镀层韧性不足,热裂和应力等缺陷是制备理想镀层的瓶颈。

近年来,激光熔敷技术在国内外发展迅速,但其设备成本相对较高,系统复杂,在国内还没有大规模应用。国内科研院所就如何在铜及铜合金上制备性能良好的涂层的研究较少,更加限制其在结晶器表面处理方面的应用。因此,想要在结晶器表面获得耐磨性好、耐蚀性好、抗疲劳性能优良的涂层,还需从机理和工艺方面入手做大量的研究工作。

3 磁控溅射镀膜技术

3.1 磁控溅射镀膜技术概述

磁控溅射镀膜技术是物理气相沉积技术之一[13]。它是上世纪70年代在阴极溅射的技术上加以改良而兴起的一类新型溅射镀膜技术,成为工业镀膜生产中最主要的技术之一。

磁控镀膜技术是在真空腔体内(真空室)放置溅射靶和工件,并充入低压的Ar气(压力大致为0.1~ 102 Pa),在阳极(真空室)和阴极(溅射靶)两端施加高压电场并且施加一个磁场,在高压电场的作用下,阴阳极会产生辉光放电,腔体内的氩气分子会电离为Ar+和一些二次电子。在静电场E的作用下,Ar+和这些二次电子高速向靶材冲射,轰击靶材并释放能量。靶材原子被轰击后逸出靶材,在磁场的作用下,靶材原子飞向工件,沉积,并于工件表面上形成薄膜。

3.2 磁控溅射镀膜技术的优点[14]

对比其它镀膜技术,磁控溅射镀膜技术主要体现出如下优点:

(1)靶材选取范围广,目前制备的金属、合金和陶瓷材料基本都可以用作靶材;

(2)易控制膜的成分,可以制取各种不同成分和配比的合金膜;

(3)在溅射气氛中加入氧、氮或其他活性气体,可以进行反应溅射,制取各种化合物膜;

(4)溅射靶的安装不受限制,适合于大容积镀膜室多靶布置设计;

(5)靶厚易控制,可方便制备多层膜;

(6)镀膜速度快,膜层均匀致密,膜层与基体结合力强;

(7)镀膜过程中,基体的温升低;

(8)可制备多种结构的膜,如微晶膜、纳米晶膜、非晶膜,因而膜层具有一系列独特的物理、化学和力学性能,以满足不同的实际需要;

(9)其不仅是一种绿色环保镀膜技术,而且适合于大批量、高效率工业化生产。

随着磁控溅射镀膜技术的不断发展,其工艺过程也会趋于成熟,将来有可能取代电镀技术成为表面处理技术的主流。

3.3 磁控溅射镀膜技术在结晶器上的应用初探

磁控溅射镀膜技术作为一种高速、低温溅射镀膜技术,已被普遍和成功地应用于大规模集成电路及电子元器件行业、光学及光导通信行业、工模具行业等,但尚未见该技术应用于结晶器的报导。本文提出将磁控溅射镀膜技术应用于连铸结晶器,以期达到改善其表面性能的目的。

目前国内的结晶器处理工艺主要采用电镀技术,生产周期长、生产率低且会产生大量污染物[14]。为了提高经济和社会效益,生产企业积极探索新工艺,并且国内已有科研院所成功摸索出磁控溅射设备及生产工艺[15]。基于以上背景,本文提出结晶器表面处理的思路是:以与进口结晶器材质和性能相近的国产铜材作为结晶器基体材料,采用磁控溅射镀膜技术,对其进行表面改性,以使结晶器达到使用要求。

具体思路如下:

(1)对国内使用的进口结晶器的材质进行全面分析,以期从国产铜质材料中找出与进口结晶器材质和性能接近的结晶器母材;

(2)以Ni、Co为溅射靶材,采用磁控溅射镀膜技术在国产结晶器母材上制备单层、多层膜,摸索制备工艺参数对膜层结构和性能的影响,得到最佳制备工艺参数,从而使经过表面处理的国产结晶器材料达到使用要求;

(3)从机理方面,对结晶器磁控溅射镀层进行深入的研究。

4 结束语

磁控溅射镀膜技术作为一种高速、低温溅射镀膜技术,具有一系列优点,已普遍和成功地应用于许多方面,可尝试将该技术应用于结晶器,对其进行表面改性,以获得所需的性能。

[1]傅彦棉.板坯连铸结晶器模拟分析与设计研究[D].邯郸:河北工程大学,2015.

[2]刘芳,刘常升,陶兴启,等.结晶器铜板表面处理的研究进展[J].表面技术,2006,35(3):1-3.

[3]蔡开科.连铸结晶器[M].北京:冶金工业出版社,2008.

[4]王文学,黄进春,王鲁,等.板坯连铸结晶器设计若干技术问题分析[C]//《连铸》杂志编辑部、中国金属学会连铸分会.2015连铸装备的技术创新和精细化生产技术交流会会议论文集,2015:4.

[5]金荣江.唐钢新型薄板坯连铸结晶器投用效果显著[N].中国冶金报,2010-09-09B03.

[6]刘利娜.连铸管式结晶器的设计及制造[J].重工与起重技术,2015(04):16-17.

[7]郭永葆,郑永挺.电镀工艺污染及其治理[J].科技情报开发与经济,2011(31):163-165.

[8]王建丽,李光强,朱诚意,等.表面改性技术在连铸结晶器上的应用进展[J].电镀与涂饰,2005,24(12):58-62.

[9]朱诚意,李光强.连铸结晶器表面镀层技术研究进展[J].材料保护,2005,38(5):43-47.

[10]胡翔,陈建峰,李春喜.电镀废水处理技术研究现状及展望[J].新技术新工艺,2008(12):5-10.

[11]彭俊,楼芬丽,周述积.化学热处理的发展趋势[J].国外金属热处理,2003(05):6-7.

[12]刘春阁,邱星武.表面熔敷技术概述[J].精密成形工程,2011(05):55-58.

[13]郝晓亮.磁控溅射镀膜的原理与故障分析[J].电子工业专用设备,2013(06):57-60.

[14]田民波.薄膜技术与薄膜材料[M].北京:清华大学出版社,2006.

[15]程建平,杨晓东.真空磁控溅射镀膜设备及工艺技术研究[J].电子工业专用设备,2009(11):27-31.

Application of Magnetron Sputtering Coating Technology in Continuous Casting Mould

HAO Geng1,WANG Shun-hua1,E Xin2

(1.School of Mechanical and Electrical Engineering,Lanzhou Jiaotong University,Lanzhou Gansu 730070,China;2.Lanzhou Blue Stone Detection Technology Co.,Ltd.,Lanzhou Gansu 730070,China)

The paper summarized the mold surface treatment technology has been used in several domestic and foreign research and its characteristics,briefly introduces the magnetron sputtering technology and its advantages,and puts forward the mould surface modification using magnetron sputtering technology,so as to meet the use requirements.

continuous casting mold;surface treatment technology;electroplating technology;magnetron sputtering coating technology

TB43

B

1672-545X(2016)11-0073-04

2016-08-25

郝耕(1989-),男,甘肃景泰人,硕士研究生,主要研究方向:表面处理技术,堆焊。