基于PCS7的搅拌反应釜连续反应控制系统设计

2017-01-09姚群勇蓝筑艺杨代敏

陈 军,易 丐,姚群勇,杨 婧,蓝筑艺,杨代敏

(1.广西大学电气工程学院,广西南宁530004;2.广西水利电力职业技术学院,广西南宁530023)

基于PCS7的搅拌反应釜连续反应控制系统设计

陈 军1,易 丐1,姚群勇2,杨 婧1,蓝筑艺1,杨代敏1

(1.广西大学电气工程学院,广西南宁530004;2.广西水利电力职业技术学院,广西南宁530023)

针对带搅拌釜式反应釜连续反应过程中各参数的复杂控制问题,基于西门子的SIMATIC PCS 7过程控制系统,设计了搅拌反应釜连续反应过程控制系统。利用PCS7和SMPT-1000,实现了反应釜连续反应控制系统的温度、压力、浓度以及液位控制。对各种控制策略进行验证,结果表明:所设计的控制系统可行、有效,控制效果良好,且具有较好的安全性、稳定性及简易性。

过程控制;PCS7;搅拌反应釜;连续反应控制系统

化工生产是过程控制技术应用的典型领域,而反应釜是化工生产中实现化学反应的主要设备之一。带搅拌釜式反应釜系统(CSRT),是一个高分子聚合反应系统,在现代过程控制工业中非常常见。由于反应过程受反应物质的不同以及压力、温度、催化剂等因素影响较大,并且系统本身具有较大的时变性和滞后性,从控制的角度来看,反应釜属于最难控制的过程之一[1]。搅拌反应釜连续反应控制系统的主要目的是实现反应物在反应釜中安全、稳定地进行连续反应并使产物符合生产要求,要达到这一目的必须要实现进料流量及比值控制、反应器液位控制、反应器组份控制、反应器温度控制、反应器压力安全控制、产物流量控制以及开车步骤顺序控制等,并保证各个控制回路之间协同工作,保证反应釜的安全运行。本文基于PCS7软件以及SMPT-1000实验平台,采用了单回路控制、串级控制、前馈控制、比值控制、模糊控制等经典PID控制策略,设计了一套化工工业中常见的搅拌反应釜连续反应控制系统方案。

1 系统概述

SIMATIC PCS7是西门子新一代的DCS产品,硬件和软件都基于统一的平台,采用Profibus现场总线技术将现场设备集成,保持了PLC和DCS两者的优点,控制性能高,稳定性好,是一种全集成自动化的开放型过程控制系统[2-3]。SMPT-1000包括多种生产工艺过程的仿真系统,含有省煤器、汽包、炉膛、减温器、泵与风机等[4],可以很好地模拟反应釜生产环境。本文结合PCS7及SMPT-1000,构建了搅拌反应釜连续反应控制系统。

1.1 被控对象简介

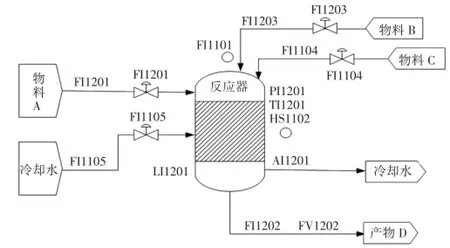

所选被控对象为过程工业常见的连续反应器,如图1所示。反应过程为反应物A、反应物B以及催化剂C发生反应,生成产物D.反应由热水加热诱发,由冷却水进行冷却。反应器耐压约2.5 MPa,为了安全,要求反应器在系统开、停车全过程中压力不超过1.2 MPa.

图1 被控对象

1.2 工艺流程分析

反应过程主要有三股连续进料。第一股是反应物A,FI1201为进料流量,FV1201是进料阀;第二股是反应物B,FI1203为进料流量,FV1203是进料阀;第三股为催化剂C,FI1104为进料流量,FV1104为进料阀门;HS1101为搅拌开关;HS1102为热水加热开关,热水用来诱发反应。

反应器内主产物D质量百分比浓度在图中指示为AI1201,反应温度TI1201,液位为LI1201.反应器出口流量为FI1202,由出口阀FV1202控制其流量。反应器出口为混合液,由产物D与未反应的A、B、C组成。反应器冷却水入口流量为FI1105,由阀FV1105控制流量。

1.3 系统控制要求

根据工业常见的任务要求,设计的系统控制要求如下:

(1)TI1201控制要求:1)温度变量保持在设定值70℃上下,上限不高于70.5℃,下限不低于69.5℃,稳态最小时间不小于5 min;2)温度变量动态偏差、调节时间在要求范围内。动态偏差上、下限为65℃~75℃.

(2)LI1201控制要求:1)液位变量保持在设定值60%上下,上限不高于62%,下限不低于58%,稳态最小时间不小于5 min;2)液位变量动态偏差、调节时间在要求范围内。动态偏差上、下限为55%~65%.

(3)AI1201控制要求:1)D产物质量百分比变量保持在设定值10%上下,上限不高于11%,下限不低于9%,稳态最小时间不小于5 min.2)产物质量百分比变量动态偏差、调节时间在要求范围内。动态偏差上、下限为7%~13%.

(4)FI1202控制要求:产物流量累积尽量高。(5)FI1105控制要求:冷却水流量累积尽量少。(6)PI1201控制要求:反应器压力维持在1.2 MPa以下。

2 控制系统设计

本次所要设计的反应器,首先需要确定整体的自动化水平,对各个具体控制系统的方案进行确定,然后将各方案整合,以实现对反应器的整个反应进行综合控制。本设计采用的基本方案主要有经典PID控制、单回路控制、串级控制、前馈控制、比值控制、模糊控制等,以保证工业生产的实用性。

2.1 变量选择

反应器中有多个变量可以选择为被控变量(见表1),被控变量的选择遵循如下原则:(1)尽量选择能直接反应产品质量的变量作为被控变量,即合理性与独立性;(2)所选被控变量能满足生产工艺稳定、安全、高效的要求,即直接指标与间接指标;(3)必须考虑自动化仪表及装置的现状,即可测性与可控性。被控变量的测量需遵循如下原则:灵敏性、快速性、及时性。

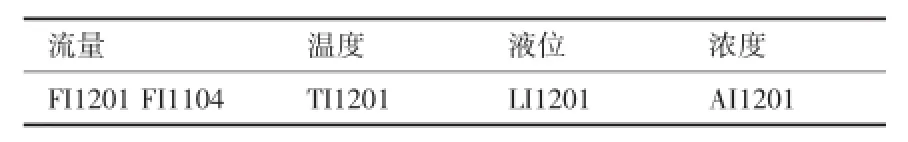

表1 被控变量列表

被控变量选择如表1所示,对应有操纵变量:进料阀门FV1201,进料阀门FV1104,进料阀门FV1203,冷水阀门FV1105,出料阀门FV1202,搅拌电机HS1101和热水阀门HS1102.

2.2 控制回路设计

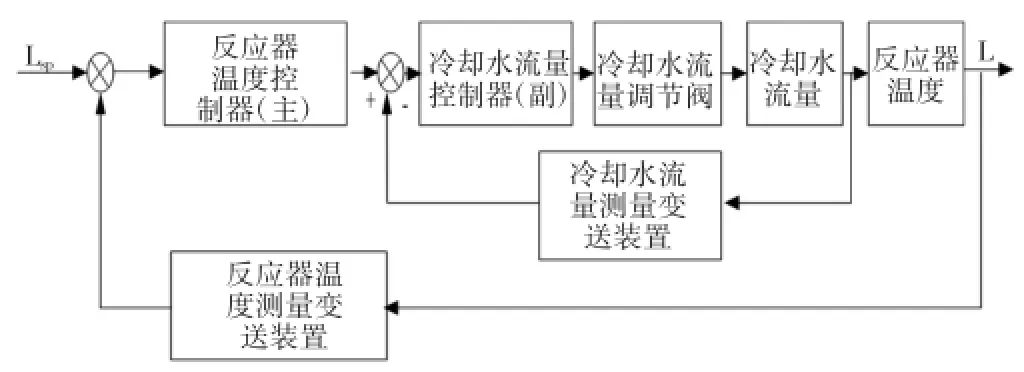

2.2.1 温度控制回路

反应器温度,是反应器设备的重要参数。当反应器温度过高,冷却量不足时,反应器中的反应热就会积累,导致系统温度上升。而当反应器温度过低,冷却量过大时,反应放出的热量被全部带走外还有余量,则余下的冷却量将反应器内的温度降低,当内部的温度低于反应诱发温度时,反应将逐渐停止。

温度控制回路如图2所示,由冷却水流量为内环的串级控制回路,不仅能有效解决冷水压强变化引起的冷水流量减少的扰动,对其他主要扰动也有很好的克服作用并且利于快速稳定。

图2 温度串级控制回路

2.2.2 浓度控制回路

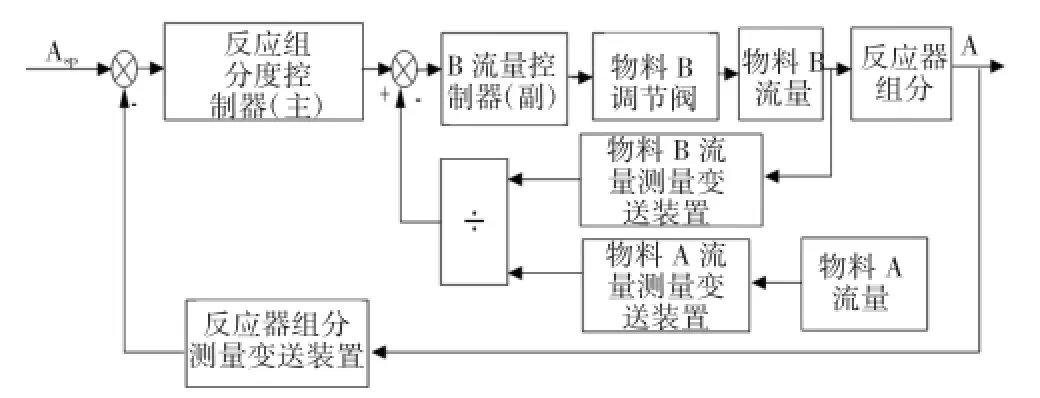

浓度值与反应温度、反应物比值、原料反应时间、压强以及催化剂相关,但反应时间、温度和压强都是不能用来调节浓度,可以选择反应物比值和催化剂比例作为浓度的控制量,控制回路如图3所示。

图3 浓度变比值控制回路

显然反应时间是生产负荷,一般不能用作控制量。还有就是催化剂也不合适去作为控制浓度的策略,首先它对反应的程度影响十分明显,且时间常数特别小,在合适比值附近(温度与压强稳定),它的催化效果变动不大,超过这个量就会饱和或者小于就会急剧减小,它的非线性大,不易控制,且容易使压强变化剧烈,对生产设备不利。综合考虑,设计了如上的变比值控制系统。

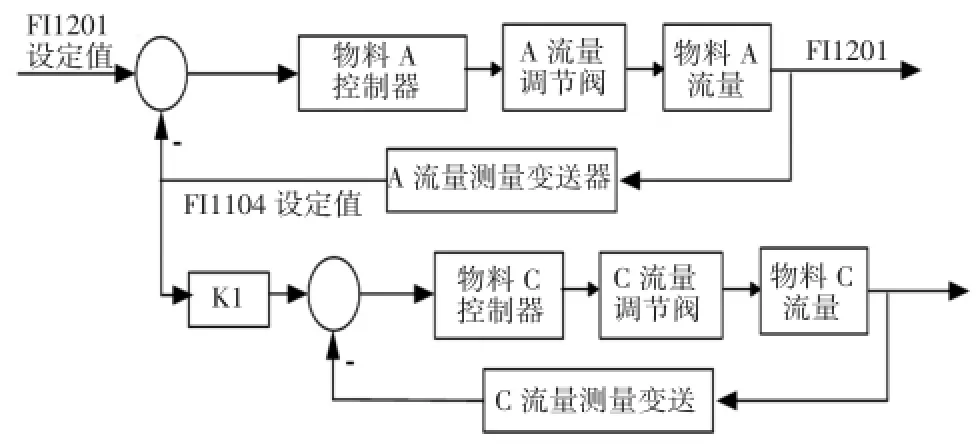

2.2.3 进料比值控制回路

根据物料的特性不同以及工艺的要求,采用了双闭环比值控制系统。进料比值控制回路如图4所示,这里选择主要反应物A作为进料定比值的主流量,可以降低进料量扰动对浓度和压强的影响。比值是根据化学反应得到的,实验仿真测得比值在1.1~1.5之间有较好的效果。

图4 进料比值控制回路

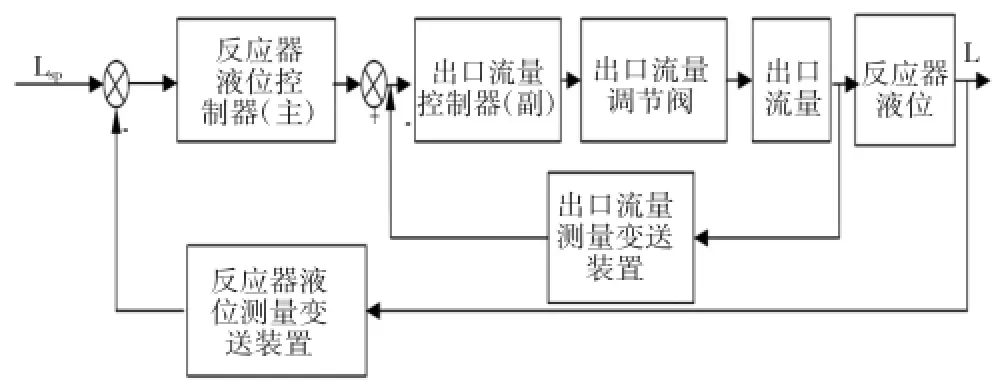

2.2.4 液位控制回路

反应器的物位是反应器运行的最重要的参数之一。维持物位在一定范围内,才能保证反应器运行的安全性和经济性。物位过高,反应空间减少,反应生成物中带水过多,使生成物品质恶化,严重时会损坏后续设备等,影响反应器运行的安全性和经济性。物位过低,反应器内的水量过少。当负荷较大时,水的汽化速度加快,使反应器内的水量变化速度加快,如不及时补水调节,就会使反应器内水全部汽化,导致反应器损坏,甚至引起爆炸。因此,对反应器内反应器水位控制要求比较高。

设计的控制回路如图5所示,以出口流量控制器作为副控制器,液位作为主控制器。副控制器通过副回路快速消除出口流量环节的扰动对反应器液位的影响,一般采用比例-积分(PI)控制。主控制器通过副控制器对液位进行校正,使液位保持在设定值。

图5 液位串级控制回路

2.3 PCS7组态

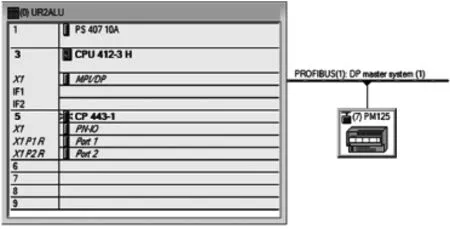

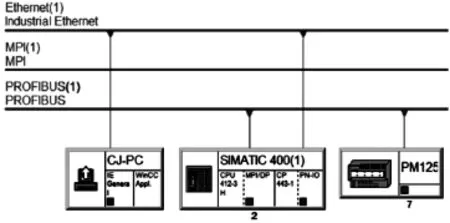

PCS7使用的主控器是SIMATIC S7-400系列CPU,型号为412-3H,内置Profibus DP接口,用于连接分布式I/O.其他模块分别为型号UR2的机架,407-10A的电源模块,CP443-1的通信模块以及泗博PM-125的适配器,其AS硬件组态配置如图6所示。上位机通过工业以太网连接,SIMATIC S7-400与泗博PM-125通过Profibus总线连接,其网络组态在PCS7上的实施如图7所示。

图6 AS硬件组态

图7 网络连接组态

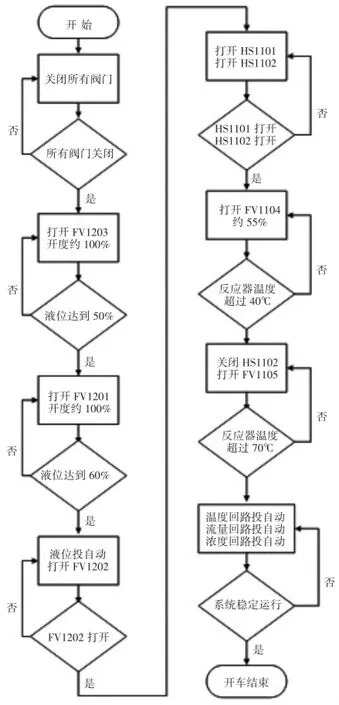

2.4 开车顺序控制

开车的基本思路是先实现反应物的投放到自动投运,再控制开关搅拌加热和催化剂的投放,最后控制各指标达到稳定运行,具体开车顺序控制逻辑如图8所示。

图8 开车顺序控制逻辑图

(1)准备工作:检查所有阀门关闭;(2)B进料:开FV1203;(3)A进料:液位升到50%后,开FV1201;(4)建立液位:液位升到60%后,液位投自动;(5)开搅拌开关:开搅拌开关HS1101;(6)开加热开关:开加热开关HS1102;(7)加入催化剂:开FV1104;(8)关闭热水开关:温度大于40℃,关闭HS1102;(9)温度提升并达到稳态:调节冷却水进料,控制温升,确保反应器温度、压力、液位、和产物质量百分比等均维持在工艺要求范围内。同时,确保反应器处在安全、稳定的生产工况。

3 运行结果与分析

通过操作员站的监控界面及基础方案对反应器SMPT-1000界面进行控制,从而实现对反应器系统的控制,一般操作步骤为组态工程,编译并下载工程,通信连接,CFC和SFC功能设计,SMPT-1000界面的投入,CFC界面的投入和SFC界面的投入。通过这一步骤可完成开车顺序并实现方案的投运。

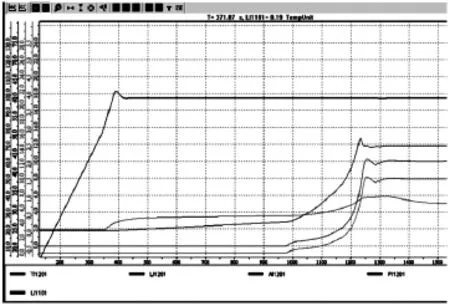

3.1 开车响应曲线及分析

图9所示为反应釜系统的开车响应曲线图,由系统曲线分析可得,系统在开车时,温度能够保证在恒定速率下升温,说明冷水量的非线性拟合与系统的温度非线性对称,改善系统的非线性,投自动时扰动较小。由于设定值跟随输出值,在所有控制器投自动时,系统波动都是很小。

图9 响应曲线

4 结束语

基于西门子SIMATIC PCS 7过程控制系统,在高级多功能过程式控制实训仿真系统SMPT-1000平台上,设计并实现了搅拌反应釜连续反应控制系统的控制。实验结果表明,所设计的控制系统可行、有效,控制效果良好,且具有较好的安全性、稳定性及简易性。本次系统设计,对现代工业搅拌反应釜系统的控制具有重要的参考价值[5]。

[1]于海英,侯久阳,乔付.化学反应釜温度控制系统的研究[J].黑龙江科技学院学报,2002(04):25-28.

[2]湛心晖.PCS7过程控制在600MW火电机组中的应用[J].科技资讯,2010(02):101-101.

[3]李恒.基于PCS7的模糊PID控制在水泥过程控制系统中的应用研究[D].武汉:武汉理工大学,2010.

[4]马昕,张贝克.深入浅出过程控制——小锅带你学过控[M].北京:高等教育出版社,2013.

[5]史冬琳,李峰,蔡子强,等.基于PCS7的锅炉顺序控制系统设计[J].东北电力大学学报,2015.

Design of CSTR Control System Based on PCS7

CHEN Jun1,YI Gai1,YAO Qun-yong2,YANG Jing1,LAN Zhu-yi1,YANG Dai-min1

(1.School of Electrical Engineering,Guangxi University,Nanning Guangxi 530004,China;2.Guangxi Vocational College of Water Resources and Electric Power,Nanning Guangxi 530023,China)

For the problem that the parameters hard and complicated to control in continuous reaction process of stirred tank reactor,and based on the process control system of Siemens SIMATIC PCS 7,the reaction process control system for continuous stirred tank reactor has been designed,and using PCS7 and SMPT-1000,the temperature,pressure,concentration and liquid level have been effectively controlled during continuous reaction process.Validation results of various control strategies show that the designed control system is feasible,effective,safe,stable and simple to operation with good control effect.

process control;PCS7;CSTR;continuous reaction control system

TP273

A

1672-545X(2016)11-0013-05

2016-08-08

广西大学“大学生创新创业训练计划”资助项目(201610593146)

陈军(1996-),男,江西抚州人,本科在读,研究方向:过程控制工程。

易丐(1986-),男,硕士,工程师,主要研究方向:智能控制与检测,过程控制工程。