一种纵梁加强板结构优化

2017-01-07陆毅初上汽通用五菱汽车股份有限公司广西柳州545007

陆毅初(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

一种纵梁加强板结构优化

陆毅初

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

通过对目前某车型纵梁加强板存在的碰撞性能不佳,制造工艺性差等问题进行分析,并对纵梁内腔加强板结构进行优化,从而提高纵梁加强板结构强度、碰撞性能及制造工艺性能。

加强板;结构优化;碰撞;强度

1 引言

随着汽车保有量的增长,道路交通事故已成为世界性的一大社会问题,给人类的生命和财产安全带来了严重的灾难。汽车被动安全技术研究已成为当今世界汽车科技研究的一大严峻课题。纵梁加强板具有有效吸收、衰减车辆碰撞时的冲击能量,提高车型安碰性能及增加主梁的抗扭强度的特点,被广泛应用于车身的结构设计中。通过在纵梁内腔增加加强板结构,可以在有限的车长内尽量增加车内空间,不仅可以增加载客载货量及乘坐舒适性,而且可以使其造型得到更大的自由度,对微型客车及经济型轿车具有重大的理论意义和现实意义。

本文针对某车型纵梁加强板存在的碰撞性能不佳,制造工艺性差等问题,通过对纵梁内腔加强结构进行优化,从而提高纵梁加强板结构强度、碰撞性能及制造工艺性能。通过这一实例,总结了纵梁加强板结构的设计经验,为今后进一步优化车身零件结构强度和功能的设计提供一些借鉴和参考。

2 纵梁加强板结构特点及分析

2.1 纵梁加强板功能及结构特点

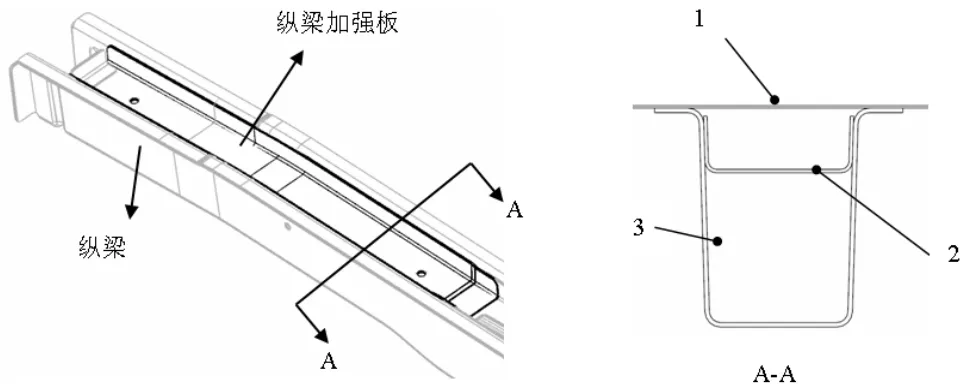

为提高纵梁的碰撞吸能能力,及增加纵梁的扭转刚度,在纵梁内腔增加加强板结构是一种常用的方法。纵梁加强板的结构特点是:纵梁加强板通过点焊与纵梁侧面连接,分别与纵梁和地板组成两个封闭的腔体结构。某车型的纵梁加强板设计为“U”型结构,与纵梁侧面无缝隙搭接,布置在前纵梁前端,如图1所示:

图1 纵梁加强板及周边零件示意图

2.2 纵梁加强板结构分析

通过对现在纵梁加强板的结构特点进行CAE模拟分析,以及零件在制造过程中的验证,发现该结构存在以下缺点:

(1)涂装工艺不佳:纵梁加强板与纵梁内腔侧面无缝隙搭接,与纵梁、地板形成一个封闭腔体,纵梁内腔电场弱,且不利于涂装液的进入及气体的排出,造成纵梁腔体的电泳漆膜厚度不达标;

(2)焊接工艺不佳:加强板与纵梁的焊接边为一条平直面,无焊点防错标识,不利于焊点位置和数量的控制,焊接工艺性不佳,进而影响其碰撞性能;

(3)冲压工艺不佳:加强板翻边缺少凹凸筋特征,零件在冲压过程中易回弹,不利于零件型面精度的控制,影响与纵梁侧面的匹配;

(4)结构强度不佳:纵梁加强板结构单一,无筋条、沉台等加强结构,结构强度弱;

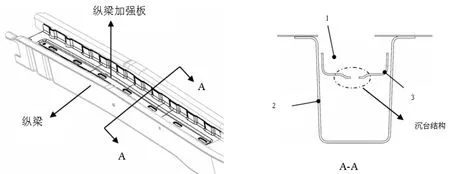

(5)碰撞性能不佳:纵梁加强板无吸能结构,缺少引导纵梁“弹簧”式压溃的结构,吸能效果不佳,如图2所示。

图2 纵梁加强板吸能结构对正碰的影响

3 结构优化措施

为解决现有纵梁加强板结构存在的缺陷,在不影响周边零件结构的前提下,从以下两个方面对纵梁加强板的结构进行优化:

(1)纵梁加强板U型中部增加沉台加强结构,及增开“腰型”漏液孔,如图 3所示,解决结构强度不足和涂装工艺不佳问题,及达到零件减重、降低成本的效果;

图3 纵梁加强板及周边零件截面

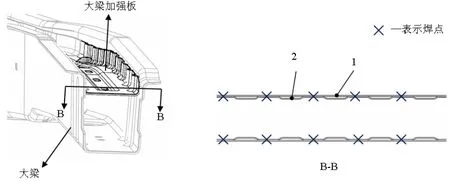

(2)纵梁加强板与纵梁焊接边更改为“波浪”型,新增焊点防错标识,即有焊点处加强板与纵梁贴合,无焊点处加强板与大梁离空,如图4所示。此结构可以解决以下问题:

①解决焊接工艺不佳问题:凸筋结构可以有效规范焊点的位置分布及数量,焊点按凹面布置,可以有效的解决焊点位置分布不均、多焊和漏焊的问题,提高制造工艺性;

②涂装工艺差:凸筋特征有利于涂装液进入纵梁内腔及气体的排出,及提高大梁内腔的电场,可以有效的提高纵梁内腔的电泳漆膜厚度;

③冲压工艺不佳:凹凸筋特征可以改善零件在冲压过程中的回弹,加强板与纵梁的贴合面减少有利于提高与纵梁侧面的匹配精度;

④碰撞性能不佳:凹凸筋特征有利于加强板在安全碰撞过程中压溃变形,吸收碰撞动能,及有效的引导纵梁“弹簧”式压溃,从而提高安碰性能。

图4 纵梁加强板及周边零件截面

4 纵梁加强板结构优化实践结果

通过对纵梁加强板新结构进行分析及实车验证,其效果如下:

(1)大梁腔体漆膜厚度大幅提升,由不足6μm提高至15μm;

(2)通过“波浪形”搭接边,新增焊点防错标识,即有焊点处加强板与大梁贴合,无焊点处加强板与大梁离空,可以有效的控制焊点的位置和数量,解决焊点间距过近的问题,大大优化焊接工艺,及保证其碰撞性能;

(3)零件的强度、刚度得到有效提升;

(4)改善零件的冲压性能,提高零件与大梁的匹配进度;

(5)有利于加强板在安全碰撞过程中压溃变形,吸收碰撞动能,及有效的引导纵梁“弹簧”式压溃,从而提高安碰性能;

(6)通过增开漏液孔,减少零件重量,降低成本。

5 小结

本文通过对目前纵梁加强板存在的一些结构缺陷进行分析,并针对缺陷进行对应的结构改进,最终达到优化结构、制造工艺的目的。在车身结构开发设计过程中,要充分考虑零件的使用功能、边界条件等因素,及结合在实际制造过程当中出现的问题对其进行优化,这对产品质量提升和优化设计有着重要的意义。

[1] 黄天泽,黄金陵.汽车车身结构与设计[M].北京:机械工业出版社,1997.

[2] 张小虞.汽车工程手册[M].北京:人民交通出版社,200l.

An optimization design about the reinforcing plate of carling

By analyzing the problem of poor crashworthiness and poor manufacturability on the reinforcing plate of carling, we invent a new structure to optimize the reinforcing plate of carling, which is improved structural strength, crashworthiness and manufacturability of the reinforcing plate of carling.

reinforcing plate; structure optimization; crashworthiness; strength

U463

A

1008-1151(2016)11-0036-02

2016-10-13

陆毅初(1985-),男,广西南宁人,上汽通用五菱汽车股份有限公司工程师,从事车体工程车架结构设计与开发。