来宾华锡奥斯麦特炉热调试分析与解决方案

2017-01-07来宾华锡冶炼有限公司广西来宾546115

蒙 斌(来宾华锡冶炼有限公司,广西 来宾 546115)

来宾华锡奥斯麦特炉热调试分析与解决方案

蒙 斌

(来宾华锡冶炼有限公司,广西 来宾 546115)

总结了来宾华锡奥斯麦特炉热调各项技术参数,并对热调试过程出现的问题做了分析说明,提出相应的解决措施。

奥斯麦特炉;热调试;分析;解决

1 简介

奥斯麦特炉采用奥斯麦特技术又称喷枪顶浸沉没喷吹技术[1-2],它是当前有色金属冶炼行业当中开发最为成功的有色金属强化熔炼技术。来宾华锡奥斯麦特炉是目前中国仅有两座粗锡冶炼炉之一,投产后来宾华锡冶炼有限公司锡冶炼能力将达2万吨,锡回收率提高3.5个百分点,年节约标煤近万吨,且“三废”排放量大幅下降。这对提高企业经济效益、降低环境影响以及提高职工生活水平、工作幸福感有着重要影响,是来宾华锡冶炼有限公司发展壮大史上的一个重要里程碑。

奥斯麦特炉热调试工作顺利与否决定着奥斯麦特炉能否顺利进行生产,奥斯麦炉热调试对奥斯麦特炉能否真正应用于冶炼实际操作有着举足轻重的作用。本文主要对来宾华锡冶炼有限公司奥斯麦特炉热调试作归纳总结、并对调试过程发现的问题进行分析探讨,并提出其相应的解决方案。

2 奥斯麦特炉热调试各项指标归纳分析

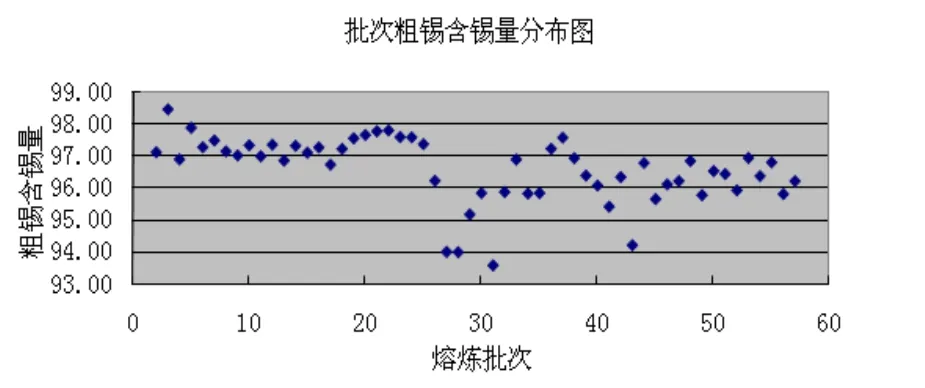

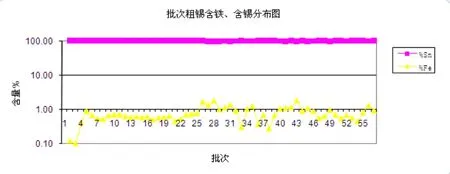

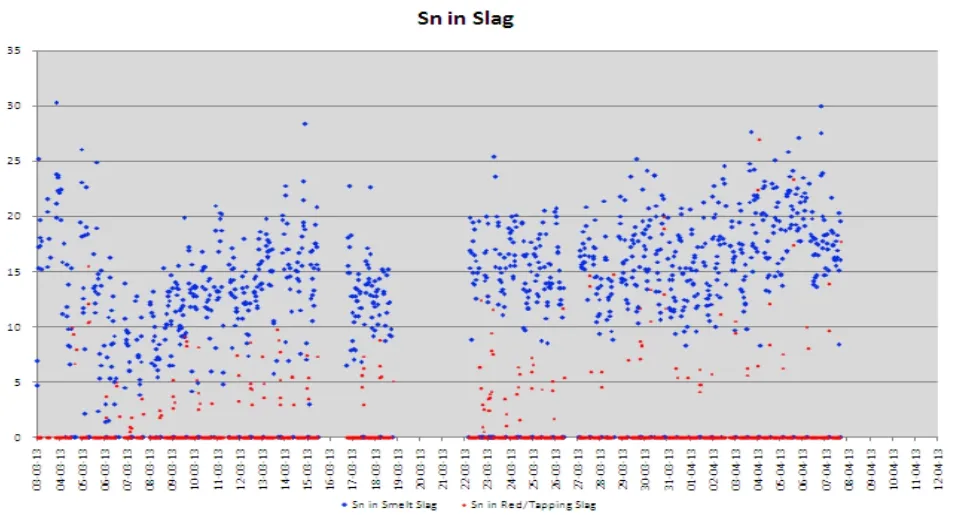

奥斯麦特炉热调试共进行42天,共进行58批次锡精矿熔炼,处理锡精矿总量3136.7吨,产粗锡1823.43吨,锡产率58%。从图1、图2,可以看到热调试过程粗锡含锡量基本上稳定在96%至97.5%之间,粗锡含铁量大体上小于1%。从图2可看到在第25批次熔炼之前粗锡含铁杂质量低于1%,从第25批次至第43批次粗锡含铁量总体大于1%,由于粗锡含铁量过高导致粗锡精炼工段处理粗锡难度加大,这原因可能是投入炉内锡精矿种类发生变化、或者在排粗锡时取金属锡样员取样不规范、或者是分析化验室对过程渣分析测试结果不准引起(因为奥斯麦特炉的运行主要是根据分析化验室对过程渣的分析化验结果进行调节)。为了降低精炼工段处理粗锡杂质难度,主要是铁杂质,在熔炼过程把熔炼过程渣含锡目标量从15%提高至15%至20%,目的是为了防止炉内过度还原导致粗锡含铁量高;还原过程渣含锡从1%至5%提高至5%至8%,目的是控制硬头生成量,最大限度降低杂质铁以硬头方式进入下一批次熔炼。使杂质铁尽量存在终渣中,最终排出炉内,降低下一批次锡精矿熔炼铁杂质对粗锡的影响,提高粗锡质量。通过调整熔炼阶段与还原阶段过程渣锡含量,粗锡含杂质过高这一现象得到一定程度的降低。从图2、图3可以看到这一明显操作改动所带来的变化趋势。

图1 批次粗锡含锡量分布图

图2 批次粗锡含铁杂质分布图

图3 批次熔炼过程渣与终渣含锡分布图

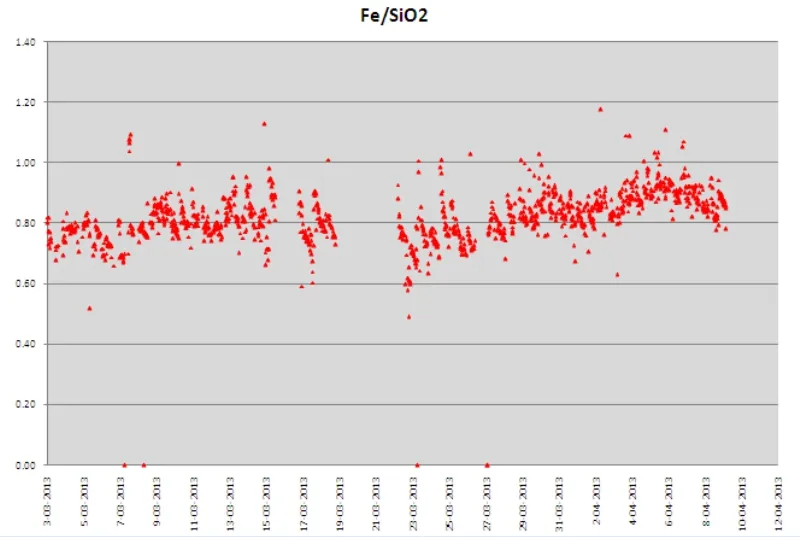

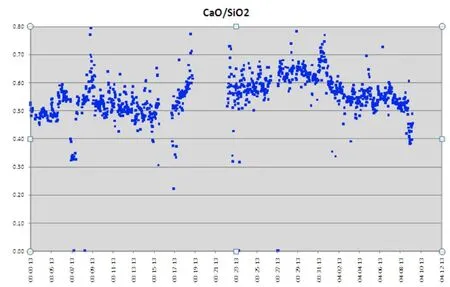

根据奥图泰与公司合约设计值,利用奥斯麦特炉处理我厂锡精矿时,熔池中控制的钙硅比值为0.4,铁硅比控制为0.9。但是从图4与图5可以看出,奥斯麦特炉热调试正常生产处理锡精矿的钙硅比值大部分稳定为 0.5,铁硅比约为 0.8,实际值与设计值存在区别的主要原因在于来宾华锡冶炼有限公司锡精矿属于低铁物料,在维持反应平衡条件下,为了提高熔池内熔体的流动性、加快排渣速度,在进行锡精矿熔炼时须往熔池中加入石灰石造渣保持反应平衡。

图4 熔池中渣铁硅比

图5 熔池中渣钙硅比值

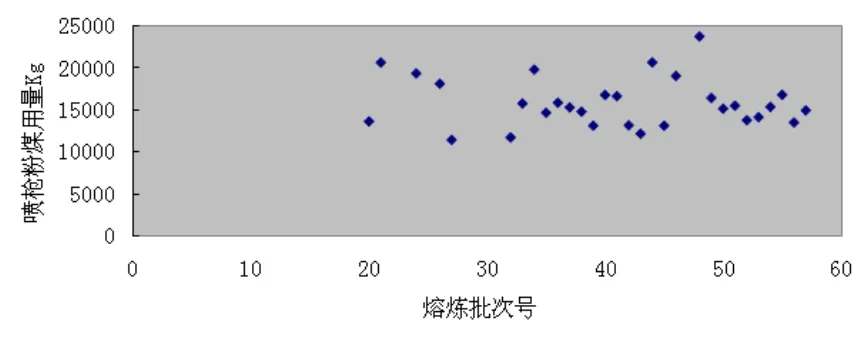

由于在热调试初期,批次喷枪粉煤用量记录不规范,导致第20批次之前批次粉煤用量数据缺失,但是从收集到的数据进行分析来看,具体见图6,奥斯麦特炉热调试期间批次喷枪粉煤用量大致保持在13000~15000Kg之间,个别批次喷枪粉煤用量大于 15000Kg,据分析可能是在批次熔炼过程中,进料系统、尾气系统或者风机房等发生故障导致批次熔炼、还原过程中断引起,因为发生上述故障,喷枪不能在 6号位以下进行继续熔炼、还原,喷枪只能提高至位置 5对炉整体进行保温,这导致批次粉煤用量大大上升,间接导致批次炼锡成本上升。所以建议在批次还原阶段或还原最终排渣阶段对可能中断下一批次熔炼操作的因素进行检查维修,并定期对关键设备进行巡检、维修,尽量将故障在本批次处理、或将故障在萌芽状态处理。

图6 批次喷枪粉煤用量分布图

3 奥斯麦特炉调试过程问题分析

奥斯麦特炉热调试目的是验证奥斯麦特炉性能达到设计要求。奥斯麦特炉炼锡除了主体厂房系统外,还包括其它一些辅助系统,所以在进行热调试期间不可避免会发生些许问题,从而影响奥斯麦特炉炼锡粗锡质量、产锡成本及产锡进度。下面主要按照奥斯麦特炉热调试初期、奥斯麦特炉热调试中期、奥斯麦特炉热调试后期,这三大部分来对热调试期间出现的问题做分析。

3.1 热调试初期

奥斯麦特炉热调试初期,主要进行的是奥斯麦特炉炉内耐火材料烘干及使炉内温度加热至奥斯麦特炉处理锡精矿目标操作温度的一个过程,该过程主要根据耐火材料供应商提供的耐火材料烘炉曲线进行。烘炉开始阶段主要采用备用烧嘴进行烘炉,在该阶段主要出现的问题为炉壳部位有部分冷却水泄漏,因为随着炉内耐火材料温度的不断增高,炉内耐火材料不断自我膨胀,进而对炉壳钢结构产生一定的应力,导致炉壳焊接部位拉伸、拉裂,导致出现炉壳冷却水泄露问题。奥炉运行首要保证条件是炉冷却水系统运行正常,所以在奥炉烘炉阶段也是考验炉整体焊接质量的一个过程。特别是当奥斯麦特炉炉内温度上升至800oC,启动喷枪代替备用烧嘴进行烘炉阶段,炉内温度上升过快、且炉内中心温度高达1200~1300oC,其对炉子二楼排料平台排锡口与排渣口附近钢结构影响重大,因为排料口与排料铜块形状都为正方形,且边角都为尖锐形状,在炉内温度不断增高的情况下,该处钢结构不仅存在自身热膨胀还要受炉内耐火材料膨胀所产生应力的影响,而该应力的产生方向与力度又不能人为控制,所以在用喷枪代替备用烧嘴进行烘炉最终阶段时,随着温度的不断增高,排料口附近钢结构焊接经常出现拉裂出现冷却水泄露问题;而排料口附近钢结构漏水对于排锡、排渣作业影响重大,易发生爆炸,所以在热调试初期花费了很大的精力与时间用于研究、修复冷却水泄露问题。因冷却水系统正常运行是奥斯麦特炉能否正常运行的关键,建议主操手在进行正常奥炉炼锡操作的同时,要在PCS系统上时刻监控炉冷却水系统运行状况,监控冷却水流量变化与炉冷却水温度变化;除此之外还建议主操手加强对奥炉现场巡查,不定期巡检奥炉整体炉壳、中间水槽冷却水状况,并重点对隐蔽、易发生重大危险部位(例排料口附近钢结构)进行仔细检查,将炉冷却水泄漏产生隐患扼杀在萌芽之前。

当炉内温度上升至1200oC,开始投水淬渣进行洗炉。在该阶段主要是为了验证奥斯麦特炉整体系统是否运行正常,还有加深奥斯麦特炉主操手对奥斯麦特炉操作的认识与经验积累。洗炉阶段主要投的是水淬渣,还适当投入少量块煤,投入块煤的作用是控制炉内气氛、防止水淬渣在洗炉阶段出现泡沫渣。

在奥斯麦特炉洗炉完成后,以4t/h速度投入第一批总量为30t锡精矿进行熔炼,排锡口打开后发现没有锡排放出来,后进行还原排渣;接着投入总量为40吨锡精矿,排出总量为5.7吨奥炉第一锅粗锡。第一批次锡精矿投入炉内没有排出粗锡的原因分析,可能存在下列几点原因:

(1)新炉启动,锡金属溶液可能部分渗透到炉底耐火材料,使炉底锡金属溶液高度达不到排放高度。

(2)进料系统的问题,可能进料系统部分料仓给料皮带秤称重不准确。

(3)可能为炉内温度过高,导致锡精矿投入炉内后,大量锡金属以烟尘形式挥发,被回收至布袋收尘室。因为第一批次锡焙砂进料速度为 4~5t/h,而用于熔炼的粉煤供给速度为1200kg/h,这导致了炉内熔池温度过高,导致锡蒸发速度很快,使大量锡金属以烟尘的形式被回收至布袋收尘。在奥炉热调试达到合同设计要求时,锡焙砂进料速度为 6.8t/h、含锡烟尘为4t/h,总含锡物料投入约为 10.8t/h,在该含锡进料速度下,用于熔炼的粉煤供给速度为1150~1200 kg/h,综合一对比可以推断第一批次没有产锡的主要原因在于炉内温度过高。

(4)炉内负压控制过低,并且物料在混捏机处混捏,物料水分控制不好,导致投入炉内物料过干,在炉内负压较低的情况下,很大一部分物料被直接带入尾气系统,在炉过渡段、旁路烟道、余热锅炉上升烟道等处结焦,进而导致直接投入到高温熔池进行熔炼的物料量过低,导致产锡量小,进而排不出粗锡。

(5)喷枪浸入熔池深度过浅,导致熔池熔体喷溅、飞溅剧烈;并且当喷枪浸入熔池深度过浅时导致产生的飞溅物粒度过细,当在炉内负压控制较低的情况下,大量粒度细的飞溅物会被抽至尾气系统,在过渡段、旁路烟道、余热锅炉烟道处结焦。除了这个原因,因为所采用的奥炉进料口为开放式,当在熔炼阶段往炉内投料时,由于炉内存在一定负压,炉外冷空气也会相应鼓入炉内,当喷枪浸入熔池过浅,产生大量细小颗粒飞溅,在负压抽动下,细小颗粒会从炉熔池飞溅区上升,在进料口附近将会与从进料口投入的物料及冷空气相遇,从而在进料口附近、炉过渡段下部等处结壳,从而使投入炉内物料大部分没有能投入炉内进行熔炼,而是以结壳、结焦的形式悬挂在进料口下部及过渡段、旁路烟道段、余热锅炉上升烟道段。

所以为了保证批次粗锡产量,保证批次粗锡产率,首先,必须要控制好炉内熔炼温度,由于测量熔池中心温度热电偶处于炉反应中心,该处温度过高易损坏热电偶,所以不能直接给出直接表观数据,但是从尾气温度值可间接推断出炉内温度;辅之,在利用取样棒取渣样过程,通过渣样表面物理性质间接推断出熔池内温度情况,上述两者一综合可以帮助控制炉操作温度,防止锡挥发到烟尘。其二,经常于进料口处检查投入炉内物料水分,保证投入炉内物料能完全投入炉内反应区进行熔炼。其三,控制好喷枪在熔池内深度,降低飞溅,增加反应强度、反应产率。

在奥斯麦特炉达到稳定正常生产期间,还出现很多小问题,但是不足以影响炉子正常操作,及影响粗锡与终渣质量要求。期间出现的一个比较主要问题,就是炉过渡段物料结焦、结壳严重,使过渡段及上升烟道处几乎被物料堵死,导致布袋收尘段引风机工作载荷加重,炉负压控制不理想。在熔炼阶段物料(因混捏物料含有一定水份)投入炉内, 在高温反应区水份会大量蒸发、且喷枪喷入粉煤与空气在燃烧后会释放大量气体,如果炉内负压控制不理想,会瞬间在炉内产生正压,进而导致炉内喷料及在五楼平台炉顶各个端口产生大量烟尘。炉过渡段及烟道出处发生堵塞的原因可能在于:

(1)熔炼锡精矿之前批次炉内负压控制过低,且物料在混捏机处混捏,物料水分控制不好,导致投入炉内物料过干,在炉内负压较低的情况下,很大一部分物料被直接带入尾气系统,在炉过渡段、旁路烟道、余热锅炉上升烟道等处结焦,久而不断累积导致堵塞,增加布袋收尘处引风机工作载荷。

(2)奥炉进料口为开放式,当在熔炼阶段往炉内投料时,由于炉内存在一定负压,炉外大量冷空气也会相应鼓入炉内,且冷风从进料口处直接抽至炉过渡段及上升烟道处,与该处烟尘物料结合冷凝在炉过渡段与上升烟道处,导致堵塞。

为了更好的控制炉内负压,需要从三个方面着手:一是在进行冶炼操作时要时刻监控投入炉内物料水分含量,防止物料过干、过湿;二是在炉顶进料口处尽可能的增加相应密封装置,最大限度的防止外部冷空气鼓入炉内;三是时刻监控炉内负压,当察觉炉内负压控制出现不理想端倪时,及时组织人员对过渡段、上升烟道进行清理。

热调试初期由于是整个奥斯麦特炉系统的磨合期及主控制操作员一个学习阶段,难免会出现些许问题,当将问题解决后奥斯麦特炉进入正常生产阶段,直至进入到热调试中期。

3.2 热调试中期

热调试中期,熔炼第12批次物料时,在排锡时出现渣锡分离不好状况,排锡、排渣困难。后经查明,为 2号料仓熔炼块煤装载种类不对,导致投入不好的熔炼块煤,控制不住炉内气氛,导致炉内气氛过氧化,熔池内反应生产大量磁性铁产生。在把问题查明后,将料仓内物料更改为正确物料后,熔炼操作正常,产出合格粗锡与终渣,且排料恢复正常。在奥斯麦特炉正常生产过程中,建议操作员时刻监控、明了所进物料的种类、成分及粒度,特别是还原阶段所要用到的块煤。因为还原阶段所采用块煤料仓为 7号仓,块煤没有经过混捏制团直接加入炉内,当还原阶段所采用的块煤粒度过小时,在炉内存在一定负压情况下,粒度小的块煤就会被抽至尾气收尘系统,容易导致渣出现熔池泡沫,也会加大还原阶段块煤进料量、及加长还原阶段时间,不利于奥斯麦特炉产率、加大了批次物料成本及批次周转周期。

3.3 热调试后期

奥斯麦特炉热调试后期,奥斯麦特炉稳定处理锡精矿并产粗锡,各系统运行正常,但是由于产出粗锡含铁杂质过高,导致精炼工段粗锡处理难度加大,进而影响锡回收率,产出了大量乙锡与富锡渣。

由于在粗锡精炼过程中,主要金属杂质是铁杂质,为了降低粗锡中杂质铁含量,降低精炼工序处理粗锡难度,在熔炼阶段主要是通过控制熔炼过程渣中锡含量来控制粗锡的的铁含量。为了控制粗锡中杂质铁含量,须根据过程渣化验数据降低熔炼块煤进料量,提高熔炼过程渣中锡含量,使过程渣中锡的还原不那么完全,尽可能保证杂质铁不被同时还原进入金属相污染粗锡,使杂质铁尽可能存在渣相中;且在还原阶段降低还原块煤加入量,在一定限度下降低硬头的产生量,使杂质铁尽量存在终渣中,最终排出炉内,降低下一批次锡精矿熔炼铁杂质对粗锡的影响,提高粗锡质量。

4 总结

当奥斯麦特炉热调试进入到末期,整个奥斯麦特炉系统已经进入最佳生产状态,产出粗锡与终渣质量满足设计技术要求。奥斯麦特炉调试结束交付使用后,怎样提高奥斯麦特炉的熔炼效率、降低单位粗锡能耗、提高粗锡冶炼直收率、降低冶炼渣率及烟尘率成为当前奥斯麦特炉操作过程需不断探索的过程,这需要不断关注喷枪使用状态、炉内渣成分以及入炉物料成分的稳定性,同时关注风煤比及粉煤质量变化情况,才能保证奥斯麦特炉的正常稳定产出、达标达产。

[1] 宋兴诚,黄书泽.奥斯麦特炉炼锡工艺与生产实践[J].有色冶炼,2003,4(2):15-21.

[2] 黄书泽.奥斯麦特炉锡精矿还原熔炼过程的渣化学[J].有色冶炼,2003,4(2):10-14.

Analysis and conclusion of Ausmelt furnace hot commissioning in Lai Bin Smelter

Summary the technical parameters of Ausmelt furnace hot commissioning in Lai Bin China Tin, analysis the problem arise during the hot commissioning, and presenting relevant countermeasure.

Ausmelt furnace; hot commissioning; analysis; Solution

TF8

A

1008-1151(2016)11-0047-03

2016-10-10

蒙斌(1985-),供职于来宾华锡冶炼有限公司。