轻型载货汽车气压制动感载阀匹配方法研究

2017-01-07柳帅,冷彪

柳 帅, 冷 彪

(中国第一汽车股份有限公司技术中心,长春130011)

轻型载货汽车气压制动感载阀匹配方法研究

柳 帅, 冷 彪

(中国第一汽车股份有限公司技术中心,长春130011)

以某轻型载货汽车为例,对气压感载阀的匹配方法进行研究.依据相关法规和整车参数,定义制动力分配特征系数并以该参数作为车辆选配感载阀的判据.为确定感载阀摆杆长度,对比了载荷计算法和诺莫列线图法的差异性.最后,通过实车试验,验证了匹配方法的有效性.

轻型载货汽车;制动系统;气压感载阀;匹配方法

空载或半载状态下的轻型载货汽车,在干燥路面上紧急制动时,很容易因后轮过早抱死发生“甩尾”现象[1-2],为提高车辆制动时的方向稳定性,通过装备气压制动感载阀(以下简称“感载阀”),可根据车辆的载荷变化(包括轴荷转移的部分),有效调节后制动气室压力,防止后轮过早抱死[3].虽然其在低附着路面上仍无法起到ABS系统的效果,但由于结构简单、故障率和成本低等优点[4],对解决N2类车辆甩尾现象具有较好的应用价值.本文主要针对气压感载阀的匹配方法及其对后桥制动力的调节作用进行分析,对于某些有可能需要对前桥制动力调节的特殊车型在此暂不展开讨论.

1 特性分析

1.1 结构特点

通过对比分析车辆使用条件、用户需求和结构特点等因素,N2类车辆空载甩尾的主要原因包括以下几个方面:

(1)空满载质量比.商用车的使用工况决定了整车空满载质量比参数较大,为保证行车安全,需按最大满载总质量状态设计制动系统,使后制动器制动力矩的设计值较大.但在空载状态下,后桥地面附着力矩较低,过大的制动器制动力矩极易引起后轮过早抱死.

(2)较短的轴距.为缓解城市道路交通拥堵问题,目前,许多大中城市交通管理部门对中重型载货汽车在市内运输时间和区域进行了限制性规定,因此,市内物流运输车辆主要以外形尺寸总长在6米以内、总质量在4 500 kg以内的小型车辆为主.与中重型货车相比,轴距较短可降低车辆转弯半径,提高车辆机动性,但制动时也会引起较大的轴荷转移,降低了后轮附着力矩,并放大了侧向扰动所造成的横摆力矩,加剧了车辆甩尾.

(3)制动管路布置型式.根据GB 7258和DIN 74000标准,强制性要求采用双回路制动系统,并将制动管路布置划分五种方案[5-6],即II型、X型、HI型、LL型和HH型.其中,HI型、LL型和HH型布置方案,当制动器过热引起回路失效时,存在整个制动系统失效的风险,因此极少采用;而X型布置的车辆,任一回路失效后,将形成对角线车轮制动,该失效模式下的车辆在转弯制动时存在严重的跑偏隐患,只有在前轮主销偏距为负值的乘用车上,才能保证制动时的方向稳定性;而载货汽车正的主销偏距值和相对较长的轴距等特点,决定了其采用II型布置方案,该型式虽然能较好地满足满载条件下的制动效能,但存在前后桥制动器建压时间不一致的缺点,这使得空载工况下,后轮易过早抱死造成甩尾现象.

1.2 制动力分配特征系数

依据GB 12676中对后桥制动利用附着系数φr(z)与制动强度z的相关要求[7],可得到如下约束条件:

.(1)

后轮刚要抱死时,后桥的利用附着系数

,(2)

式中:a为质心距前轴的距离;hg为整车质心高度;L为轴距;β为制动器制动力分配系数.

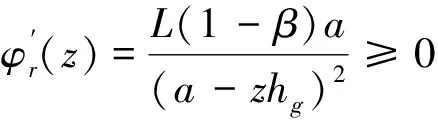

对(2)式求一阶和二阶导数得:

由此可知,φr(z)为单调递增的凹函数,方程组(1)中的表达式均为单调递增的直线,为满足法规线要求,只需取z在其区间端点处数值,并保证式(2)满足方程组(1)中的约束条件即可,将式(2)代入方程组(1)得到:

.(3)

整理得:

β≥Q(a, h, L)=max{A, B, C},

(4)

由式(4)可以看出,制动力分配特征系数Q(a, h, L)是车辆固有参数,该值由整车的轴距、质心位置和质心高度决定.在任意车辆载荷状态下,应保证β≥Q;否则,说明采用固定比值制动力分配系数的车辆在制动时,其后桥附着系数利用率存在超出法规线的工况,并有可能发生后轮过早抱死和甩尾现象.因此,Q值既可用于评价现有轴间制动力分配是否合理,也可作为车辆选配限压阀、感载阀等制动压力调节装置的有效判据.

2 感载阀匹配计算

根据系统额定压力及阀类零件的性能曲线确定制动系统的计算压力.制动系统中空气处理单元的卸荷压力为850 kPa,卸荷后贮气筒内稳定压力为800 kPa,在气压传递过程中,存在沿程损失、制动器推出压耗和阀类零件弹簧和膜片的压力损失等,同时考虑到车辆使用中可能出现的超载现象,需留有一定的安全系数,因此确定系统性能计算的额定工作压力为P0=650 kPa.

2.1 空载制动性能参数的确定

根据以往设计经验,同步附着系数通常设定在0.45~0.65之间,对于工程类车辆(如自卸车)应取较小值,载货车可取较大值;考虑到近年来道路交通条件的改善等因素,设定车辆空载条件下的目标同步附着系数为Φ0=0.65,计算该目标空载同步附着系数下的制动性能参数.

前轴动轴荷:Fzf_ul=W·9.8·(b+Φ0·hg)/L;后桥动轴荷:Fzr_ul=W·9.8·(a-Φ0*hg)/L;前轴附着力矩:Mzf_ul=Fzf_ul·Φ0·R;后桥附着力矩:Mzr_ul=Fzr_ul·Φ0·R;产生Mzf_ul所需的气室压力:

Pf=Mzf_ul/ (2·BFf·R·η·Af·Lf/e) ,

(5)

产生Mzr_ul所需的气室压力:

Pr=Mzr_ul/(2·BFr·R·η·Ar·Lf/e) ,

(6)

式中:W为整车质量;b为质心距后桥的距离;BFf和BFr分别为前、后单个制动器的效能因数;R为制动鼓半径;Lf为调整臂长度;e为凸轮轴基圆半径;η为制动鼓效率;Af和Ar分别为前、后单个气室有效面积.

2.2 感载阀摆杆长度的确定

车辆装载后,悬架被压缩,感载阀利用车架与车桥之间距离的变化量,将载荷参数转化为距离参数,并以此来控制阀门开度,对气室弹簧缸的工作压力进行调节,使车辆在任何载荷条件下都能具有近似理想的制动力分配特性.车辆正常行驶中,摆杆在控制行程范围内摆动(如图1).同时,阀体还设计有较大的附加行程,这主要是为防止不平路面引起的动载荷可能造成车桥与车架相对运动过大,并损坏感载阀阀体.当发生摆杆折断或摆杆与弹性臂连接处脱落等失效模式时,摆杆将在回位弹簧的作用下,自动上摆至最高点,并以全输出状态向后制动气室供气,以优先保证行车制动效能.

图1 感载阀结构图

装配时,应采用弹性臂或拉线等弹性元件连接摆杆和车桥,并保证在所有行驶工况下,通过弹性元件总成传到摆杆上的运动只能是由车辆垂直载荷变化而产生的位移.感载阀在气制动回路中,进气口(1口)与贮气筒相连,出气口(2口)接制动气室,控制口(4口)接制动阀21口,当车辆对排气噪声有特殊限制性要求时(如出口车型),可将排气口(3口)与消音器相连.

在设计中,主要研究感载阀摆杆长度LLSV、车辆空满载质量以及对应悬架弧高变化量3者之间的参数匹配关系.对于某一固定车型,其空满载质量和对应的悬架弧高变化量为固定参数,因此,摆杆长度的匹配计算方法成为研究重点.目前,摆杆长度计算方法主要有载荷计算法和列线图表法(即Nomograph法)两种.

(1)载荷计算法

采用载荷计算法确定摆杆长度时,首先由式(5)和式(6)计算前后桥制动压力比:iP=Pr/Pf,并取额定工作压力为前制动气室设计输入压力Pf(即Pf=P0),计算后制动气室的设计输入压力Pr=Pf·iP=P0·iP.其次,结合感载阀在1口供气压力P1≥650 kPa,4口控制压力P4=650 kPa条件下,对应2口输出压力P2随摆杆角度变化的静特性曲线(如图2),确定空满载状态对应的摆角范围,其中,图2中的曲线可通过试验标定或理论曲线换算得到.

图2 感载阀静特性曲线

设计时,应选取曲线上A点为满载(即额定载荷总质量或最大设计总质量)时摆杆位置.在实际工况下,当车辆出现超载时,感载阀不再调节输出压力,而是以全输出压力(即此时iP=1)向后制动气室供气,优先保证超载工况下的制动减速度和制动距离.最后,在图2中的曲线AC段(控制行程)上,采用插值法确定感载阀出气口压力P2=Pr时的摆杆角度θ1,并计算摆杆控制行程Δθ=θt-θ1.最后,依据车辆后悬架空/满载弧高压缩量Δ,确定感载阀摆杆长度LLSV=Δf/Δθ.

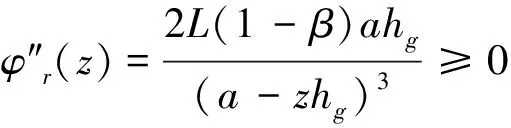

(2)列线图法

采用列线图法确定摆杆长度时,首先应确定阀体的先导压力Pd.当车辆在不平路面行驶时,由路面不平度引起的后桥动载荷很容易造成摆杆的频繁小振幅摆动,使后制动输出压力产生波动,降低了压力调节精度和整车制动感觉的随动性,尤其是在驾驶员轻踩踏板时,容易出现后制动时有时无的现象,将造成驾驶员紧张和疲劳.感载阀利用先导控制,使制动阀输出气压低于先导压力Pd时,阀体2口不产生气压,有效克服了上述问题.其中,Pd一般取值(40~80)kPa,可通过阀体顶端的调压螺钉调节.

计算控制比:

iR=(P1-Pd-ΔP)/(P2-Pd).

其中,进气口(1口)压力P1=Pf,出气口(2口)压力P2=Pr,开启压力ΔP,一般取值(20~30)kPa.

最后,在列线图中(如图3),选取控制比iR和车辆后悬架空/满载弧高压缩量Δf在数轴上对应的点,连接该两点并延长至摆杆长度数轴相交,则交点对应的数值即为所得到的摆杆长度LLSV.

图3 列线图

由以上两种计算方法得到的计算结果如表1所示.通过对比发现,采用载荷计算法得到的摆杆长度比采用列线图法计算得到的摆杆长度稍大.当车辆在颠簸路面行驶时,虽然感载阀的先导控制结构可大幅降低摆杆小振幅摆动对整车制动感觉的不利影响,但仍会加剧阀体内顶杆和凸轮之间的磨损,并降低感载阀的使用寿命.考虑到以上因素,设计

中应保证空载车辆在不发生甩尾的前提下,尽可能加大摆杆长度并提高感载阀支架的刚度.因此,选择载荷计算法作为摆杆长度设计方法,并确定摆杆长度为146 mm.

表1 感载阀设计参数

3 试验验证

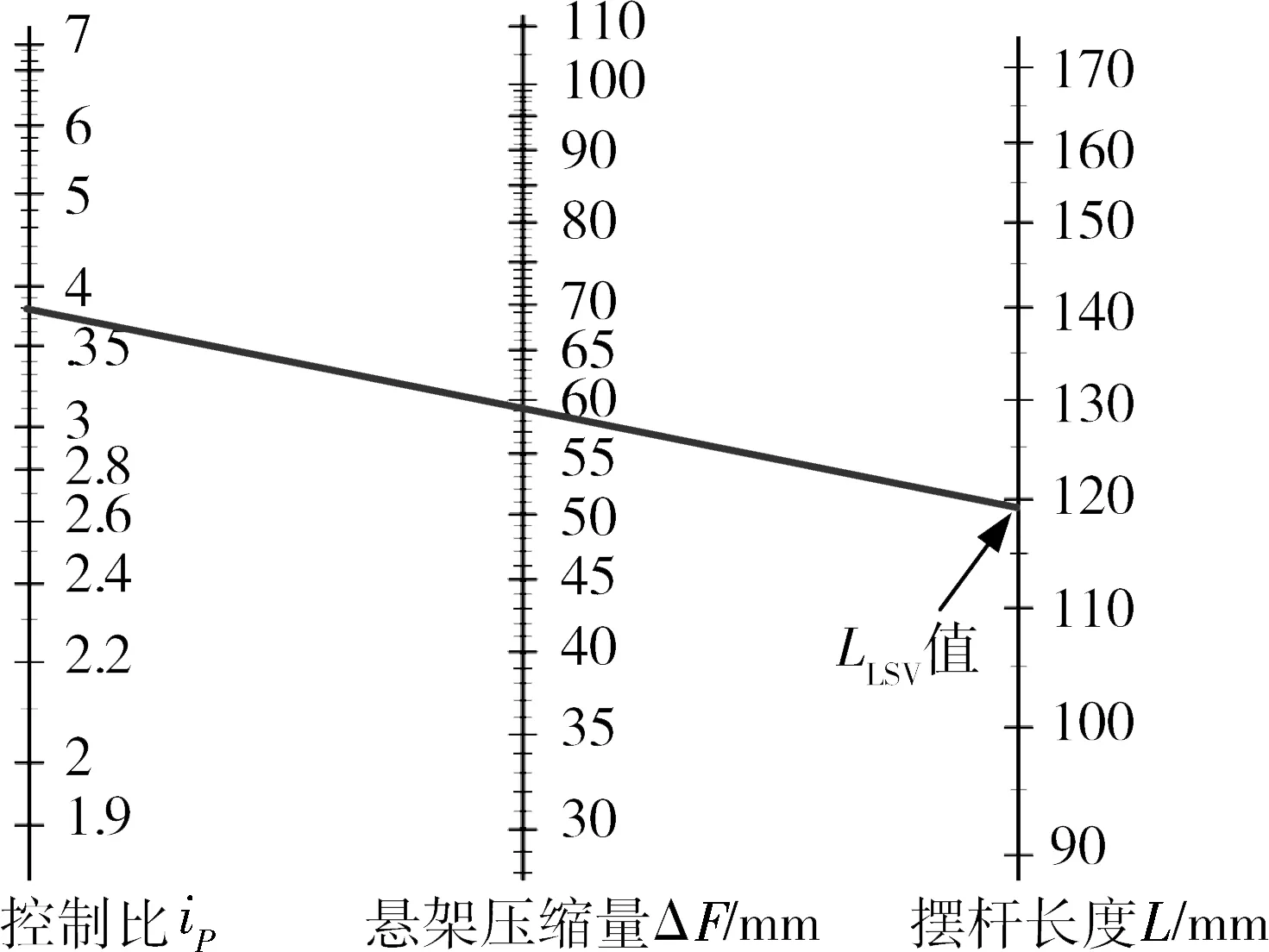

为更有效地验证装配感载阀后的制动性能,对某轻型载货汽车分别在空载、半载和满载3种载荷条件下,对同一车辆在不装感载阀(仅有继动阀)和装备感载阀两种制动系统结构进行对比试验,结果如表2所示.

表2 车辆制动效能试验结果

由结果发现,车辆匹配感载阀后,其空载0型试验的减速度值(即MFDD)显著提高,且有效缩短了制动距离.通过观察轮胎抱死印痕发现,采用继动阀方案时,车辆在空载和半载状态出现甩尾现象;采用感载阀方案时,其前轮相对于后轮的抱死印痕更加清晰,且前轮先于后轮发生抱死,车辆在各种载荷状态下制动时,均未发生甩尾现象.依据测量结果,计算车辆在空载和满载条件下附着系数利用率与制动强度的特性关系曲线(如图4).对采用感载阀的车辆,空载状态下的后桥附着系数利用率的曲线得到显著降低,并保持在法规要求的区域内,提高了制动时的方向稳定性.

图4 附着系数利用率特性曲线

4 结 论

对于未装备制动力调节装置的车辆,利用制动力分配特征系数,可有效判定车辆轴间制动力分配的合理性,并评估车辆在不同载荷状态下发生制动甩尾的风险.实车道路试验表明,采用载荷计算法对感载阀匹配设计,能满足制动法规的相关要求,并有效防止空载车辆发生制动甩尾现象.

[1] 饶 峻,黄 虎. 气压制动系统制动压力调节方法的研究[J]. 上海工程技术大学学报,2005(3):220-221.

[2] 葛 飞. 某轻型货车感载比例阀调整工装设计及调整方法[J]. 汽车实用技术,2015(4):15-17.

[3] Silvia F I, Fernando A, Fernando C, et al. 6x4 Commercial Trucks Load Sense Valve Installation[J]. SAE Paper 2007-01-2919.

[4] 刘惟信. 汽车制动系统的结构分析与设计计算[M]. 清华大学出版社,2004.

[5] GB 7258-2012机动车运行安全技术条件[S].

[6] 德国BOSCH公司. BOSCH汽车工程手册[M]. 顾柏良,译,2版,北京理工大学出版社,2004.

[7] GB 12676-2014商用车辆和挂车制动系统技术要求及试验方法[S].

Research on Matching Method of Load Sensing Valve forPneumatic Brake in Light Duty Trucks

LIU Shuai, LENG Biao

(China FAW Group Corporation R&D Center, Changchun 130011, China)

A matching method of the pneumatic load sensing valves (LSV) is studied for light duty trucks. Based on the relavant regulations and the vehicle parameters, a characteristic coefficient of the braking force distribution is defined as the criterion for selecting the LSVs. In order to determine the length of the LSV lever, the difference from the results is compared between the load-calculation method and the nomograph method. The effectiveness of the matching method is verified by the testing data of the vehicles.

light duty trucks; braking system; pneumatic load sensing valve; matching method

1009-4687(2016)04-0008-05

2016-7-15

柳 帅(1985-), 男, 工程师, 硕士研究生, 研究方向为商用车制动系统.

U463.55

A