无线数据采集系统的智能供电电路设计

2017-01-07项俊男席军强

项俊男, 席军强

(北京理工大学 机械与车辆学院,北京 100081)

无线数据采集系统的智能供电电路设计

项俊男, 席军强

(北京理工大学 机械与车辆学院,北京 100081)

在无线数据采集系统中,无线数据节点有可能会被安放在不便拆卸且无法进行外部供电的设备中. 为了在有限的电池电量下,尽可能久的实现数据采集,设计了一种基于MEAS振动传感器的低功耗供电电路. 它通过传感器感受振动信号,判断设备是否处于工作状态,以此控制电池能量输出. 将该低功耗供电电路运用在干式离合器摩擦片无线数据采集系统中,实验结果表明该低功耗供电电路的运用大幅度的降低了整个系统的功耗.

电池供电;振动传感器;低功耗

目前无线传输技术正在蓬勃发展,同时也有大量的数据采集系统运用了无线传输技术. 无线数据节点一般采用电池供电,当无线数据节点被安放在不便拆卸的设备中,且受到设备内部空间限制只能安放小容量电池时,设法降低整个无线数据节点的功耗,延长工作时间成为无线数据采集设计中的重点问题之一[1].

目前降低无线数据采集系统功耗的方法有:①通过对硬件电路优化,对元器件制造工艺改善,例如采用超低工作电压技术、高迁移率沟道材料等[2];②采用待机和掉电运行方式,尽可能缩短CPU的运行时间[1];③对传输的数据进行优化,尽可能的减少冗余数据的传输[3]. 以上3种方法,方法①对元器件的工艺要求很高,会大幅度增加整个数据采集系统的成本,方法②和方法③只对CPU部分进行了优化,整个系统功耗改善的效果十分有限.

文中设计了一种基于MEAS振动传感器的低功耗供电电路. 机械实验中,大部分的实验设备都需要采用内燃机或电机作为动力来源. 当电机或内燃机高速运转并且有功率输出时,不可避免的会造成整个实验设备振动. 通过灵敏的振动传感器感知该振动信号,从而控制电池能量只在设备工作时输出. 通过使用该低电耗供电电路,不仅可以降低CPU功耗,还能降低传感器、信号处理电路在内几乎所有设备的功耗. 此外,文中还采用干式离合器无线数据采集系统对该低功耗供电电路进行了验证. 低功耗无线数据采集系统的工作原理见图1.

图1 低功耗无线数据采集系统原理图

1 供电系统原理图设计

1.1 传感器介绍

文中采用MEAS出产的LDT0系列薄膜式振动传感器. 该传感器由一个28 μm厚的PVDF压电膜,两个丝网印刷银墨电极,以及一个0.125 mm厚的聚酯基片组成,具有较高的灵敏度和较强的耐冲击能力[4]. 根据压电原理,通过感受外部振动,传感器内部产生电压并通过电极输出. 传感器和传感器信号的处理电路可以通过焊点连接. 另外,它对工作环境的温度要求较低,其普通版工作温度为0 ℃至85 ℃,高温版可以在125 ℃环境中工作.

如果固定传感器的一端,让另一端自由振动,该装置就可以作为一个加速度计或振动传感器使用. 该传感器能在微小振动下产生较大的电压信号,具有很高的灵敏度. 还可以通过改变自由端的长度或质量块数量,改变传感器的谐振频率和灵敏度,以此适应特定的应用.

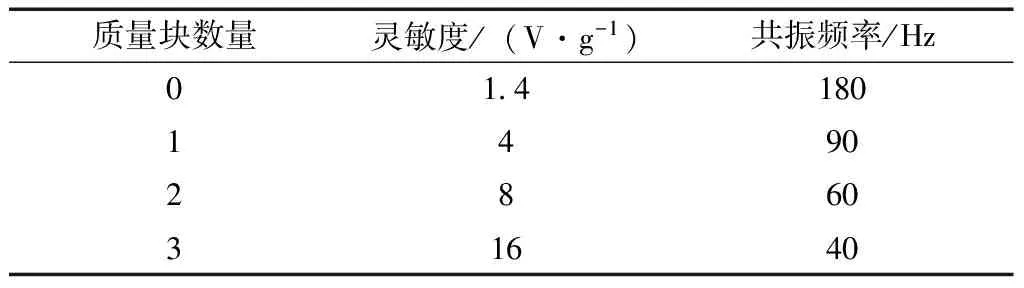

当LDT0作为振动传感器时,根据原厂提供的实验数据可知,随着质量块的增加,共振频率随之减小,灵敏度增加. 当自由端无添加质量块时,LDT0的共振频率为180 Hz. 具体如表1所示.

表1 LDT0参数

1.2 振动状况分析

实验时,整个干式离合器数据采集系统均安装在整车传动系统的离合器摩擦片上. 整个实验台架依靠一台4缸4冲程的发动机作为动力源. 传动系扭转振动的主要激励是发动机输出转矩的不均衡,这种不均衡来自两方面:①气缸内气体压力的变化;②曲柄连杆机构惯性力的变化. 四冲程发动机的工作过程是一个复杂而具有周期性的过程,它由进气、压缩、燃烧膨胀、排气4个行程组成. 因此,发动机输出的扭矩、功率等都呈现周期性波动[5].

首先,对单独一个气缸进行分析,假设该周期性函数为T(t),设它可以展开并且满足:

T(t)=T(t+τ),

(1)

式中:τ为函数T(t)的变化周期.

设ω为T(t)变化的角频率,则ω和τ满足如下关系:

ω=2π/τ.

(2)

则τ的倒数是频率. 因此将T(t)展开成傅里叶级数可得:

T(t)=T0+∑Tksin(kωt+αk)=

T0+∑(Tkacoskωt+Tkbsinkωt),k=1~∞.

(3)

(4)

tanαk=Tka/Tkb.

(5)

对于四冲程发动机的一个气缸而言,发动机每转动2圈完成一个循环,设其完成一个循环的时间为τ,则发动机的角速度为ωe= 4π/τ. 和式(2)进行对比可知ωe= 2ω,将其代入式(3). 可得转矩Te关于时间t的函数[6].

Te=T0+∑Tksin(kωet+αk),k=0.5~∞.

(6)

因此,四冲程发动机的激励角频率成分为0.5ωe,1ωe,1.5ωe…….

发动机工作时是各缸同时工作,所以,发动机的输出扭矩是各缸输出扭矩的矢量和. 通过叠加可知四缸发动机存在的激励角频率成分为2ωe,4ωe,6ωe……. 根据实际情况可知,越是低频成分谐量的幅值越大. 因此,对直立四冲程四缸发动机而言,它的主谐量是2ωe.

实验采用的柴油发动机怠速转速为680 r/min,最高转速为2 000 r/min. 根据上述分析可知,主谐量激励频率为22.7 Hz到66.7 Hz. 由表1可知,当质量块数量小于等于2时,主谐量激励频率在传感器的检测范围之内,因此,LDT0传感器适用于此次研究.

1.3 原理图设计及仿真分析

为了减少Protel电路设计过程中的错误,在设计初期对电路进行Protues建模仿真. 通过仿真排除一些简单的设计错误,并且大致模拟出整个电路的运行状况.

1) 传感器信号

电路的设计前期,需要确定传感器输出信号的类型、大小. 文中分别采用静态和动态两种方式对传感器进行测试.

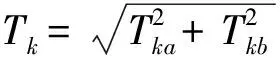

静态测试. 测试时,首先调整示波器显示的时间轴及电压量程,然后将传感器平放于实验桌上,并保证传感器和示波器相连. 实验人员远离实验桌,以消除实验人员对测试的干扰. 当信号稳定时,测得的传感器信号如图2所示.

图2 静态信号

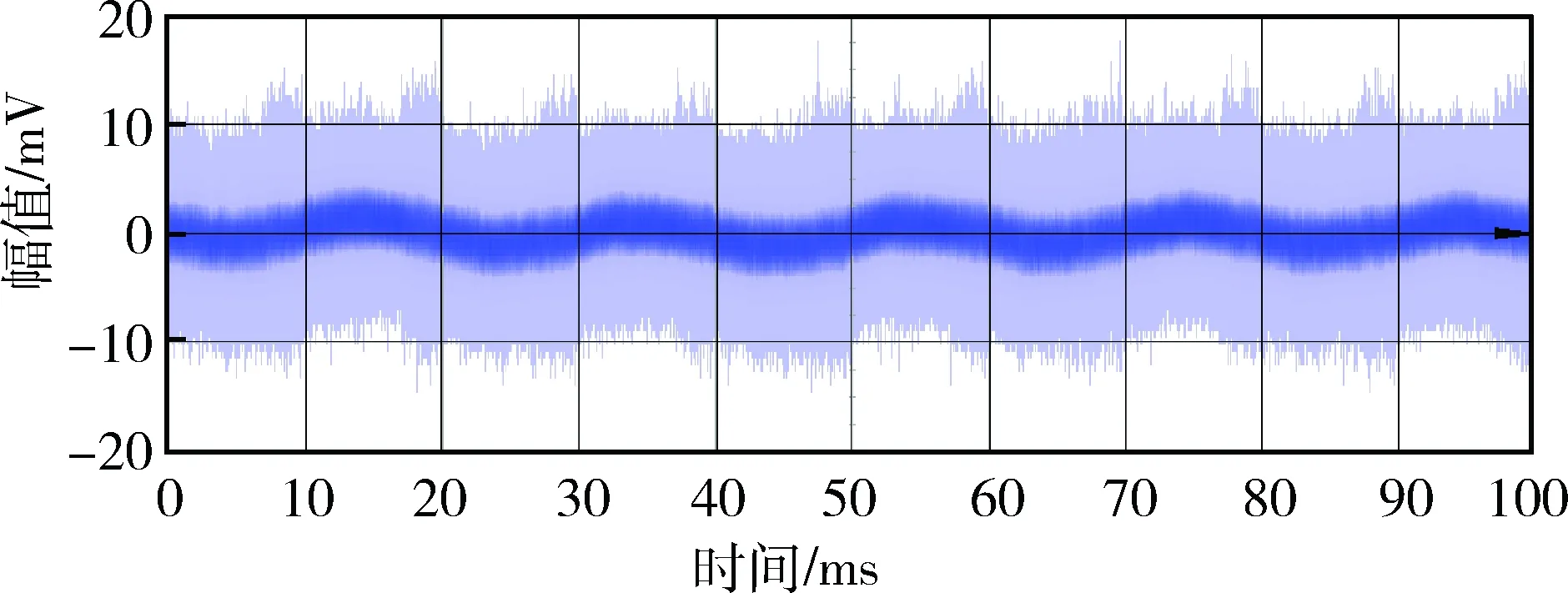

动态测试. 动态测试操作与静态测试相同. 当信号稳定时,轻触传感器,测得如图3所示波形.

根据上述两组实验获得的波形图可知,在静止

状态下,传感器输出幅值为2 mV,周期为20 ms的正弦波信号. 在轻微触碰下,传感器输出信号的最大幅值能达到30 mV左右. 因此,低功耗供电电路需要满足下列设计要求:①静止状态下低功耗供电电路无能量输出;②当外界振动达到一定程度时,低功耗供电电路输出电能,整个数据采集系统开始运行.

图3 动态信号

2) 仿真

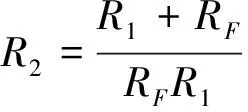

由图1可知,整个电源电路包含电源功率输出电路和电源控制电路,两部分电路通过光耦进行隔离. 其中,控制电路部分主要将振动传感器输入的电压信号进行滤波放大,从而驱动光耦,使得电源功率输出电路得以导通. 电路仿真如图4所示.

由于传感器的电压信号微弱,需要对其进行放大才能用于驱动光耦. 为了避免因单次放大倍数过大而引入干扰信号,故对传感器信号采用二级放大. 放大电路采用同相比例运算电路,具体计算如下[7]:

u0=(1+RF/R1)ui,

(7)

(8)式中:u0为放大器输出电压;ui为放大器输入电压;RF为反馈电阻;R1为放大电阻;R2为平衡电阻.

图4 Protues电路仿真

且根据前期的测试可知,当传感器振动过大时,传感器将输出一个高电压信号,过高的电压信号可能会对放大电路造成损坏. 为了保护放大器不受损害,采用D1、D2两个稳压二极管对电压进行钳制. 另外由于传感器输出的是交变信号,而驱动光耦需要直流电压,所以采用图中D5二极管进行半波整流. 并且利用D5二极管正向导通压降的特性,实现静止状态下低功耗供电电路无能量输出.

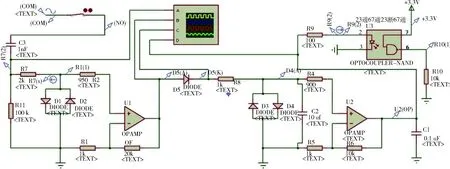

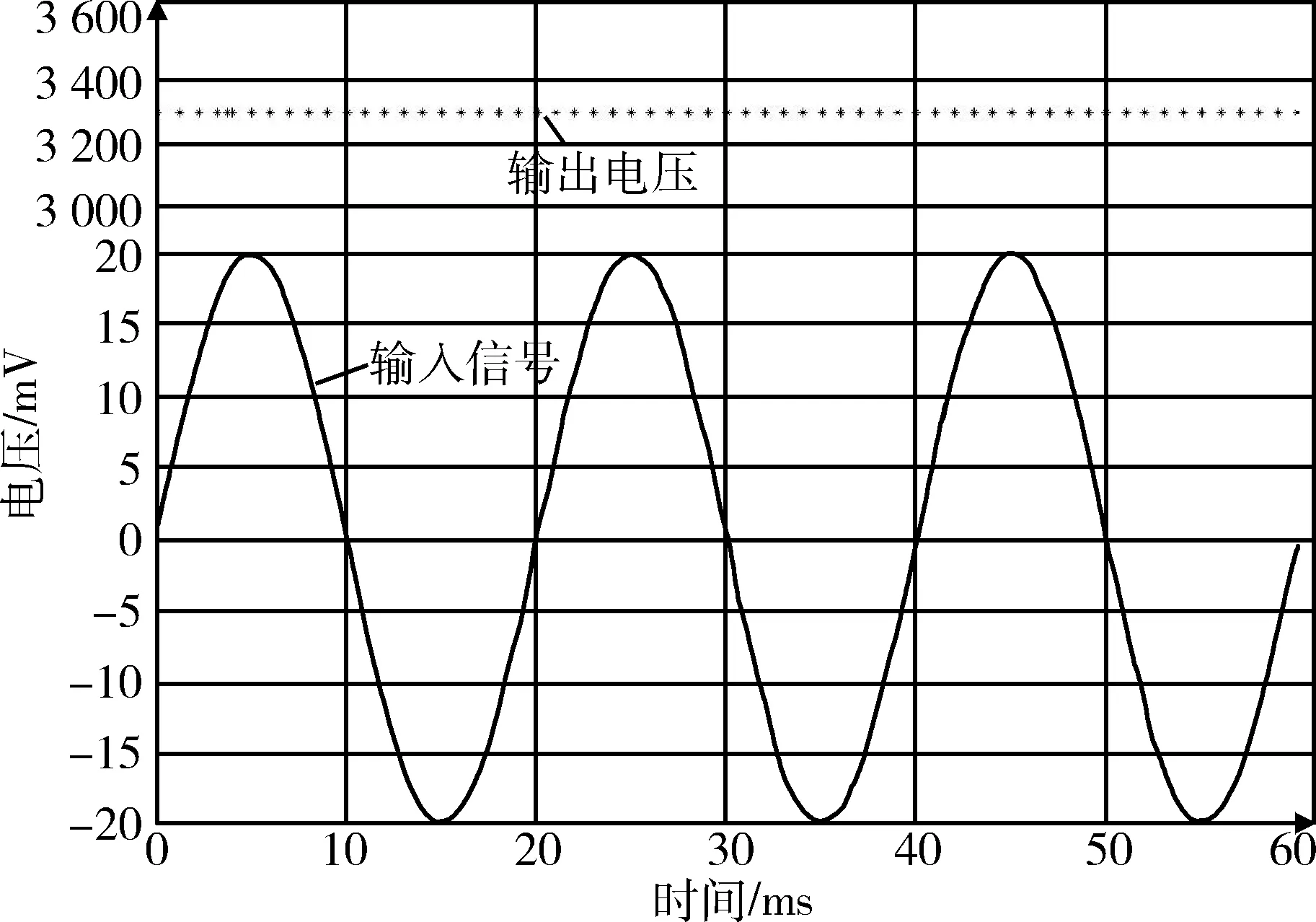

在Protues仿真实验中,采用正弦波信号模拟振动传感器信号,仿真结果如图5、图6所示.图中细实线为传感器信号,带星号的虚线为低功耗供电电路输出的电压值.由图5可知,当输入幅值为20 mV的正弦信号时,低功耗供电电路输出一个+3.3 V左右的直流电压信号. 根据图6可知,当输入幅值2 mV的正弦波信号时,低功耗供电电路输出的电压信号为2.5 mV左右. 由上述的Protues仿真可知,低功耗供电电路满足设计要求.

图5 仿真结果1

图6 仿真结果2

2 元器件的选型及电路板设计

2.1 元器件的选型

为了使整个电源控制电路运行的更加稳定,文中选用SGmicro公司出产的,具有低偏移电压的SGM8551XN型芯片作为放大器. 该芯片工作时的电流值为465 μA,工作温度为-40 ℃到125 ℃,理论最大偏移电压为28 μV. 光耦采用TLP627-1,它可以在-25 ℃到85 ℃的环境中正常工作,电流转换率可达1 000 %,集电极处的电流值最大能到120 mA,适合于作为低电耗供电系统的电路控制模块. 除此以外,由于数据采集系统的供电电压是3.3 V,而低功耗供电电路的输入电压是5 V,所以还需要采用HT7533芯片对电压进行转换.

2.2 原理图和PCB板设计

结合元器件的选型和Protues仿真电路,通过搭建简单的实物电路进行验证,经过修改后利用Protel99se完成原理图.

通过实验可知,传感器停止振动后,由于电容的蓄能作用,电源控制电路输出端电压下降速率太过缓慢. 为了进一步减少不必要的电能损失,在控制电路输出端串联两个二极管对控制信号进行降压处理. 确保在外部振动停止后,低功耗供电电路输出端电压在2分钟内能够从3.3 V下降到0 V. 结合实际状况下电路板的安放环境[8],绘制PCB电路图.

3 实 验

为了检验整个低电耗供电电路的运行状况,文中采用静态测试和台架测试对整个电路进行验证.

3.1 静态测试

首先在静态环境中进行测试. 主要测试整个低功耗供电电路是否能够准确感应外界振动,并且在感应外界振动后是否能够使得低功耗供电电路功率输出端迅速导通. 为此,整个静态实验在实验台上进行. 将低功耗供电电路放置在实验台架上,采用恒压电源供电,利用数据采集设备采集低功耗供电电路功率输出端的电压信号.

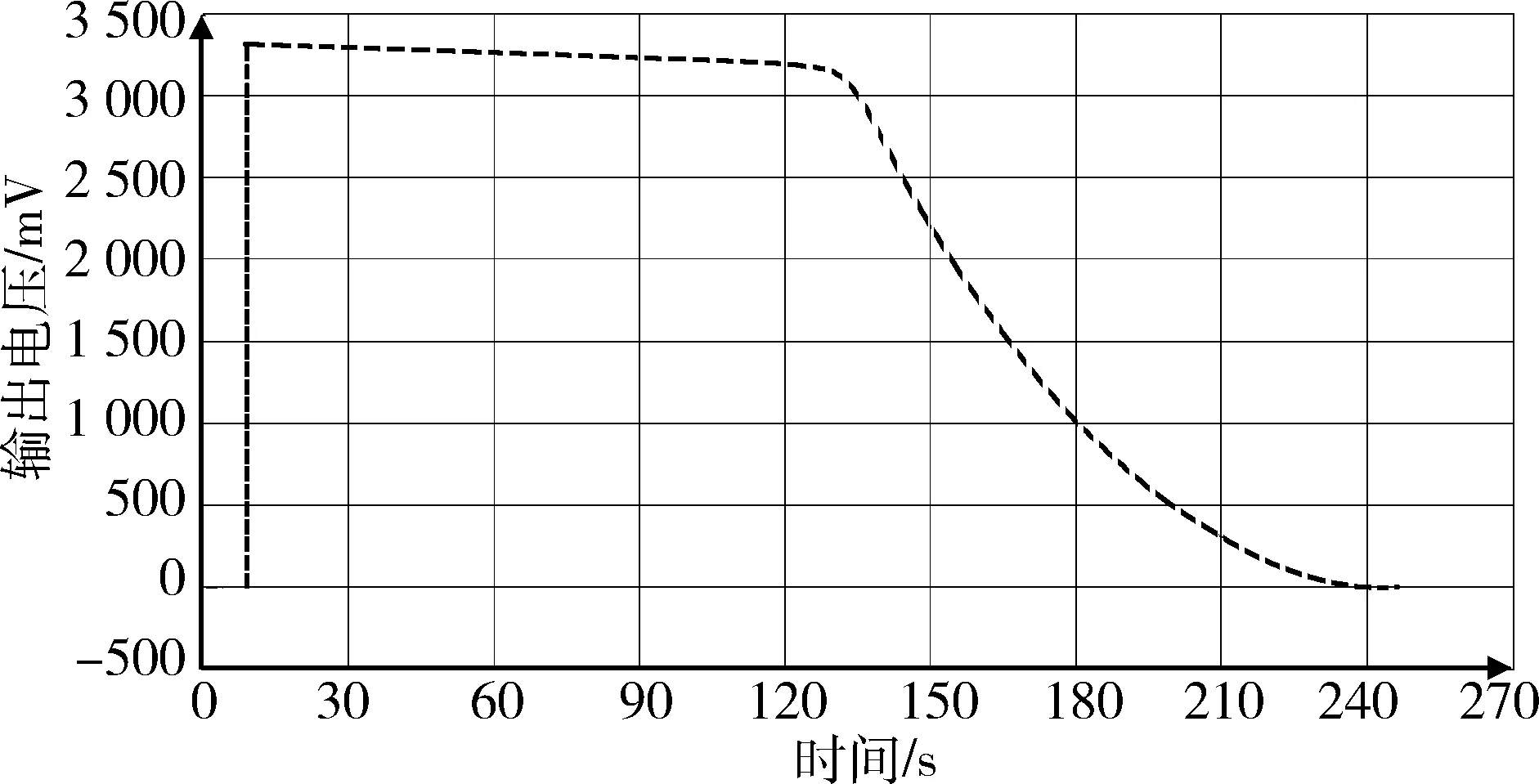

当整个系统稳定时,快速的轻触传感器数次,查看低功耗供电电路功率输出端电压的变化状况,具体状况如图7所示. 由图7可知,当轻触传感器时,低电耗供电电路的输出电压从0 V快速上升至3.3 V,随后电压保持了约2分钟便开始下降,之后又过了大约2分钟电压逐渐下降至0 V.

3.2 台架测试

根据静态测试结果可知,整个低功耗供电电路基本满足设计需求. 将其安装在离合器摩擦片上,进行台架实验.

图7 低电耗供电电路输出端电压变化状况

整个实验台架由一台柴油发动机作为动力源. 当实验台架中的柴油机启动之后,整个台架开始振动,此时可以通过外部无线模块接收到数据. 当柴油机熄火2分钟之后,外部无线数据接收模块无法接收到数据,表明离合器内部的整个系统处于断电状态.

3.3 功耗对比

当干式离合器无线数据采集系统不具备低功耗供电电路时,通过测量可知,在工作状态下,整个电路系统的供电电压为3.3 V,电流为33 mA. 根据功率的计算公式

p=ui,

(9)

w=pt,

(10)式中:p为电路消耗的功率;u为电路的供电电压;i为电路的供电电流;w为电路消耗的能量;t为时间.

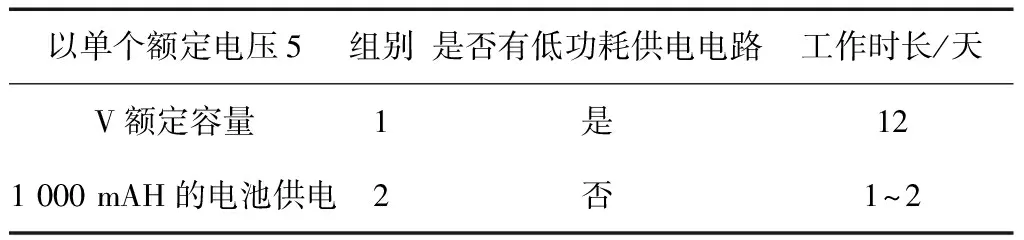

由式(9)可知,在工作状态下,整个电路的功耗约为109 mW. 在未加入低功耗供电电路时,整个系统一旦上电就持续工作直到电池电量耗尽[8]. 以单个额定电压为5 V,额定容量为1 000 mAH的锂电池供电为例,理想状态下,整个系统只能持续工作约46小时. 换而言之,隔1~2天就需要拆卸离合器进行电池的更换.

当离合器无线数据采集系统增加了低功耗供电电路之后. 通过测量可知,工作状态下电池输出的电流仍为33 mA,在非工作状态下,电池输出的电流为2.5 mA. 另外,在实际实验中,每个实验周期持续约1小时,但其中只有15分钟需要进行数据采集,其余时间发动机熄火使得整个离合器系统冷却到预定温度. 因此,由式(9)可知,每个实验周期中,无线数据采集系统消耗的能量约为122 J,但是在非工作状态下整个系统的功耗可以降低到8 mW. 以单个额定电压为5 V,额定容量为1 000 mAH的电池供电,每天实验8小时为例,整个系统大约能维持连续12天的实验而不需要更换电池. 具体对照如表2所示.

表2 功耗对比

4 结 论

文中把振动传感器加入到无线数据采集系统中,通过振动传感器控制电源电量的输出,设计出低功耗供电电路. 通过电路仿真、实物电路试验最终完成了整个低功耗供电电路的设计工作. 利用干式离合器摩擦片无线数据采集系统,通过静态测试和台架测试,对整个低功耗供电电路的可行性进行了验证. 通过实验对比可知,该低功耗供电电路可以大幅度延长无线数据采集系统的工作时间. 且该低功耗供电电路在安全防盗、环境监测等领域也具有实际的参考价值.

[1] 孙延明,刘志远,蔡春丽,等. 低功耗无线传感器网络节点的设计[J]. 微计算机应用,2009,30(2):21-26.

[2] 张 兴,杜 刚,王 源,等. 超低功耗集成电路技术[J]. 中国科学: 信息科学,2012,42(12):1544-1558.

[3] 徐焕良,张 灏,沈 毅,等. 基于低功耗传输方法的设施花卉环境监测系统[J]. 农业工程学报,2013,29(4):237-242.

[4] 徐福成. 常见振动传感器及其典型应用电路[J]. 电子制作,2008(10):13-14.

[5] 扬尧金. 汽车摩擦离合器扭转振动特性分析及优化设计[D]. 长春:长春理工大学,2009.

[6] 罗永革,李径定,方卓毅. 汽车发动机扭振谐值的计算研究[J]. 汽车技术,1999(9):7-10.

[7] 李燕民,温照方,姜 明. 电路和电子技术[M].下册, 2版. 北京:北京理工大学出版社,2010:87-98.

[8] 熊玉杰,席军强,翟 涌,等. 干式离合器摩擦片表面温度的测量和分析[J]. 广西大学学报(自然科学版),2016,41(2):1-9.

Design of Intelligent Power Supply Circuit for Wireless DataAcquisition System

XIANG Jun-nan, XI Jun-qiang

(School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081,China)

In a wireless data acquisition system, the places of the data nodes in the tested device might be inconvenient for both the disassembly and the external power supply. In order to collect the required data in the limited battery power, a power supply circuit with low consumption is designed based on a MEAS vibration sensor. By analyzing the vibration signals from the sensor, the working conditions of the device are distinguished in the circuit for controlling the output of the battery power. The circuit is used in the wireless data acquisition system for a dry clutch friction plate. Experiments results show that the power consumption of the whole acquisition system reduces greatly by means of the designed circuit.

battery power supply;vibration sensor;low power consumption

1009-4687(2016)04-0004-05

2015-9-3

国家自然科学基金资助项目(51275038)

项俊男(1991-),男,硕士.

U463.211

A