石墨烯/聚合物复合材料的研究进展及其应用前景

2017-01-07成会明

曾 尤, 王 函, 成会明

(中国科学院金属研究所 沈阳材料科学国家(联合)实验室,辽宁 沈阳110016)

石墨烯/聚合物复合材料的研究进展及其应用前景

曾 尤, 王 函, 成会明

(中国科学院金属研究所 沈阳材料科学国家(联合)实验室,辽宁 沈阳110016)

随着石墨烯低成本宏量制备技术的突破,石墨烯的工业化应用进程已引起人们广泛关注。本文介绍了石墨烯在聚合物基复合材料领域的研究进展,侧重阐述石墨烯/聚合物复合材料在力学增强、导电/导热网络构建、防腐阻燃等方面的代表性研究成果,同时对商业化石墨烯产品及其复合材料应用进行了简单评述,探讨了石墨烯/聚合物复合材料领域目前存在的主要问题及未来发展趋势。

石墨烯; 聚合物; 纳米复合材料; 应用前景

1 前言

理论上,石墨烯是由单层碳原子通过sp2杂化紧密堆砌而成的二维蜂窝状晶格结构的材料[1, 2],具有优异的力学性能(模量约1 100 GPa、断裂强度约130 GPa)、极高的导热性(其面内热导率高达5 000 W·m-1·K-1)、高的电子迁移率(达2×105cm2·V-1·S-1)以及优异的阻隔性能等[3, 4],使得其在微纳器件、复合材料、传感器、储能及催化材料等领域具有极其广阔的应用前景[5-8]。实际上,石墨烯一般指10层以下的各种石墨烯结构,包含但不限于单层石墨烯、双层石墨烯、多层石墨烯、氧化石墨烯、石墨烯薄膜、三维石墨烯结构等。目前,石墨烯可通过微机械剥离、化学气相沉积(CVD)、氧化还原、外延生长、插层膨胀剥离、液相剥离等方法获得,在片层厚度、结构完整性、微观形态、官能团、透光性、产率及制造成本等方面具有显著差异,可分别适用于各种不同的应用领域(图1)[9]。值得指出的是,近年来通过化学剥离方法可以宏量制备低成本、高质量的石墨烯材料(层数小于10层)[10, 11],年产量已高达数十吨至上百吨规模,制造成本急剧降低,将极大地推动石墨烯在诸多工业领域的实际应用。

复合材料以其结构可设计性好、轻质高强、成型工艺简便、结构功能一体化等显著特点,在航空航天、交通运输、国防军工、建筑装饰、装备制造等领域得到了广泛应用。将石墨烯与聚合物基体进行有效复合,制备结构功能一体化的复合材料,是发挥石墨烯优异特性、提升复合材料性能、实现大规模工业化应用的有效途径[12-14]。作为复合材料中的结构/功能性填料,石墨烯相比于其它炭材料(如石墨和碳纳米管)具有明显优势。与石墨相比,石墨烯具有仅为1~10个碳原子层厚度和极低的堆积密度(仅为1~2 mg·cm-3),使其在保持优异导热/导电性能的同时,更容易实现在基体中的高效分散和网络构建[15];石墨烯相比于碳纳米管具有微米级的平面尺寸,不易发生缠结和团聚,容易实现在基体中的高效分散[16];此外,低成本宏量制备石墨烯技术的突破,为发展石墨烯/聚合物复合材料的工业化规模应用提供了原料保障[10, 17]。目前,在石墨烯/聚合物复合材料的制备方法及物性研究方面已开展了大量工作并取得了重要进展,本文侧重介绍近年来石墨烯/聚合物复合材料在力学增强、高效网络构建与电热输运性能等方面的代表性研究成果,并对目前石墨烯复合材料的规模化应用进行评述,同时指出该领域存在的关键问题及未来发展趋势。

图 1 石墨烯的制备方法及其应用领域[9]Fig. 1 Synthesis and application of graphene materials.

2 石墨烯/聚合物复合材料组成

2.1 石墨烯

石墨烯作为复合材料中的结构/功能性填料,具有产量大、成本低的特点,这类石墨烯通常由插层膨胀剥离或氧化/还原法制备[18, 19],与经CVD和微机械剥离法制备的石墨烯相比,普遍存在结构完整性差、缺陷多、石墨片层较厚且分布均匀性差等特点[20, 21]。由于石墨烯的性能显著依赖于制备方法及微观结构,为保障石墨烯领域的良性发展,国际刊物《Carbon》的编辑团队于2013年撰写专文对石墨烯的术语和定义进行规范和统一[1],中国石墨烯产业联盟于2014年成立了石墨烯标准化委员会,对石墨烯的结构形态、电导率、官能团及比表面积测试方法等发布了一系列规范标准[22],指出石墨片层厚度小于10层的二维炭材料才可称为石墨烯。

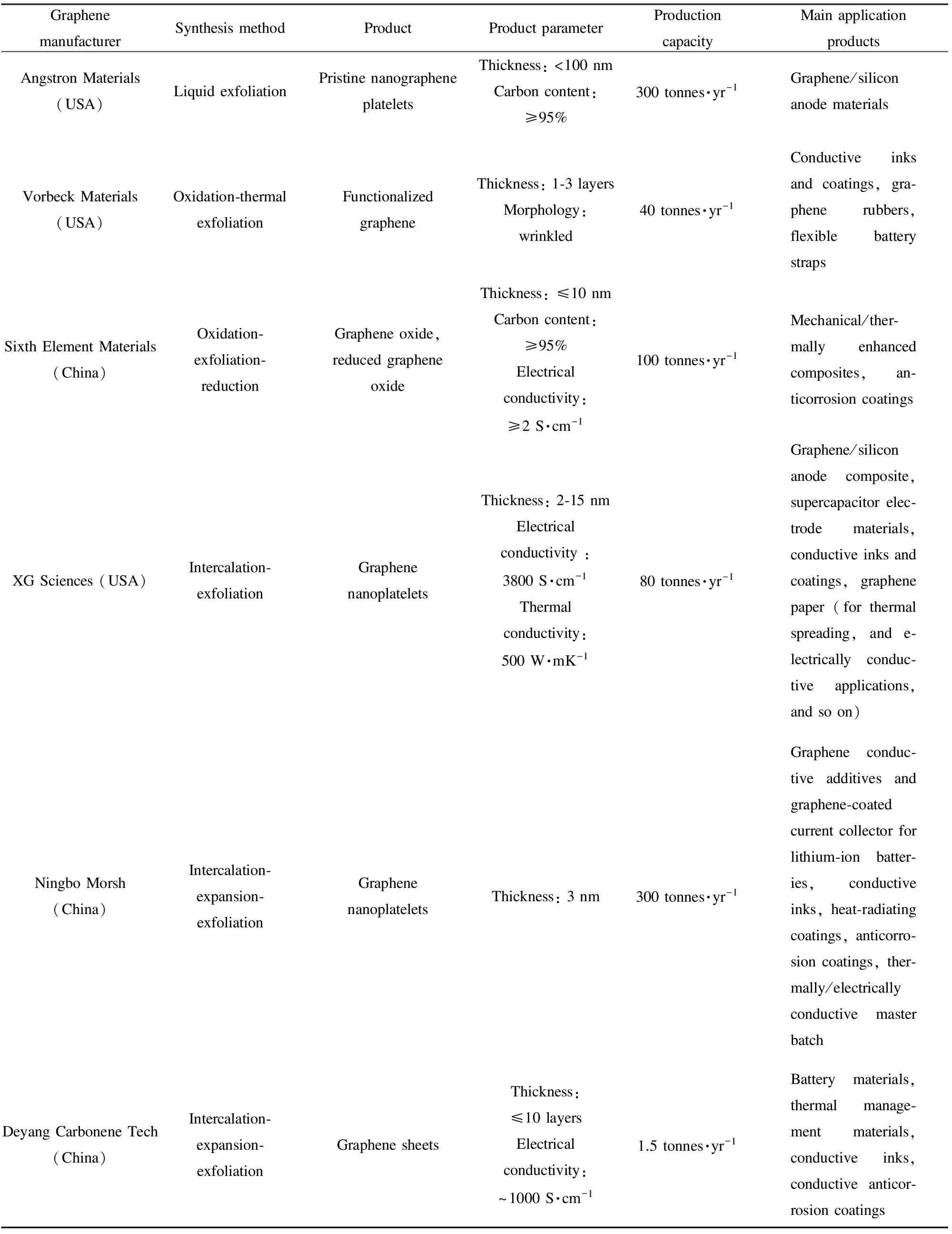

从石墨烯的国内外市场来看,已有诸多公司销售石墨烯原材料并积极探索石墨烯的下游产品应用。表1为国内外几家主要公司的石墨烯产品与质量指标[11],从中可以看到量产石墨烯的制备大多以氧化/还原、插层膨胀剥离法为主;石墨烯填料的种类通常为粉体和浆料,可以直接添加于树脂基体中制备复合材料。目前石墨烯的年产能力可达数百吨规模以上,为快速发展石墨烯及其下游相关复合材料制品提供了充足的原料保障。

表 1 商业化石墨烯的制备方法、性能、产量及主要应用[11]Table 1 Synthesis method, product, production capacity and main application products of several big graphene manufacturers[11].

Note: All sample names are generated from the corresponding web sites.

2.2 聚合物基体

将石墨烯加入到各类聚合物基体中制备结构/功能复合材料已有诸多报道,涉及各类热固性和热塑性树脂体系,如环氧树脂、不饱和聚酯树脂、聚丙烯、聚苯乙烯、聚乙烯、聚氯乙烯、聚甲基丙烯酸甲酯、聚氨酯、硅橡胶等[9, 23-29]。一般多侧重考察石墨烯对聚合物基复合材料体系综合性能的影响,包括树脂粘度和加工流变性能、复合材料的力学增强及抗冲击改性、复合材料的耐热性能以及导电/导热/电磁屏蔽性能等[9, 30-39]。期望利用石墨烯独特的片层结构及优异的物理化学性质,显著提升聚合物基复合材料的综合性能。

2.3 复合材料界面

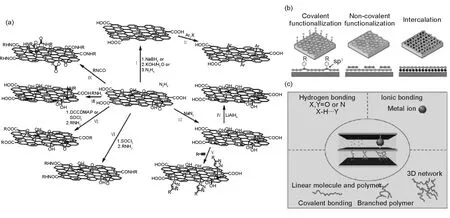

复合材料的界面设计与优化是制备高性能复合材料的关键,较强的界面结合有助于实现石墨烯在树脂基体中的均匀分散、使得石墨烯的优异性能得以发挥,从而获得复合材料在力学及电热性能方面的显著增强[40-43]。关于石墨烯的表面改性、石墨烯与树脂基体相容性、界面调控等已开展了深入系统的研究工作[44-46]。例如,通过选取氧化石墨烯或利用化学改性方法在石墨烯表面引入各种类型的化学基团(图2a)[47],使石墨烯可以在各类溶剂或树脂基体中实现高效分散,同时可参与树脂的固化反应,显著提高复合材料的力学和电热性能[40, 48-53]。根据界面改性的类型可分为共价键、非共价键(π-π)、插层等几种结合方式(图2b),使得复合材料聚合物基体与石墨烯片层之间形成共价键、氢键、离子键结合(图2c)[49, 54],不同石墨烯种类、键合方式、以及界面结合强度会显著影响复合材料的最终性能。

图 2 (a)石墨烯的表面改性与(b-c)界面相互作用[47, 54]Fig. 2 (a) Surface modification and (b-c) interfacial interactions of graphene [47, 54].

3 石墨烯/聚合物复合材料的制备方法

目前,石墨烯/聚合物复合材料通常由溶液法、原位法和熔融共混法等途径制备(图3)。其中,溶液法是将石墨烯借助超声分散技术均匀地分散在低粘度溶剂或基体中,进而通过溶剂挥发制得石墨烯/聚合物复合材料[6, 55]。这种石墨烯在聚合物基体中的均匀分散有助于实现复合材料性能的显著增强,但存在溶剂残留、回收困难及环境污染等系列问题,不适用于复合材料的工业化规模生产[56]。相比较而言,熔融共混法直接将石墨烯粉体或浆料加入到树脂基体中,通过剪切共混技术实现石墨烯的有效分散而制得石墨烯/聚合物复合材料[57, 58]。但通常树脂体系粘度较高,石墨烯难以在聚合物基体中实现均匀分散,使得石墨烯的优异特性无法在复合材料中得到充分体现[57, 59]。此外,石墨烯粉体直接加入至聚合物基体时,容易发生扬尘现象,使得加工劣化。为了进一步改善石墨烯的分散性和复合材料成型工艺性能,可采用原位聚合方法制备石墨烯预先填充的聚合物母料[56, 60],进而结合传统熔融共混工艺制备石墨烯分散均匀的聚合物基复合材料。以上石墨烯/聚合物复合材料的制备技术大多追求石墨烯粉体在基体中的均匀分散、从而发挥石墨烯的优异特性,以获得复合材料力学和电热性能的显著增强。由于复合材料通常分为结构复合材料与功能复合材料两大类,其性能显著依赖于填料的取向性与结构形态,如何发展适合于石墨烯片层结构特点的新型复合材料制备技术也是未来重要的发展方向。

图 3 石墨烯/聚合物复合材料的制备方法Fig. 3 Preparation methods of graphene/polymer composites.

4 石墨烯/聚合物复合材料的性能

4.1 力学性能

轻质高强特性是复合材料得以实现工业化大规模应用的重要特征,石墨烯以其独特完整的片层结构从而表现出极高的拉伸强度和弹性模量(分别为130和1 100 GPa)[7],利用石墨烯显著提升聚合物的力学性能一直以来是该领域研究重点[9, 33]。研究表明石墨烯/聚合物复合材料的力学性能受诸多因素的影响,如石墨烯的类型与制备方法(氧化/还原石墨烯、液相插层膨胀剥离石墨烯、CVD法制备的石墨烯等)[44, 61]、结构形态(径厚比、平均粒径尺寸及分布、片层厚度等)[19, 21]、聚合物基体(如热固性树脂、热塑性塑料、橡胶弹性体等)[36, 40]、界面结合方式(如物理缠结、化学键结合、非共价键结合)等[45, 49]。通常认为石墨烯尺寸越大、结构越完整、与基体的界面结合力越强、基体树脂的模量越低,石墨烯对复合材料的力学增强效果越显著[32, 36]。

从石墨烯/聚合物复合材料力学性能的研究发展历程来看,大多延续了碳纳米管/聚合物复合材料的设计思路和研究方法[13, 16]。迄今为止,石墨烯对复合材料的力学增强效果并不非常突出,尤其是相比于传统连续纤维的增强效果仍有显著差距。究其原因,石墨烯在复合材料内部大多以微/纳米尺度的粉末状形态存在,难以实现在复合材料内部高效长程的应力传递;另一方面,石墨烯由于具有极高的径厚比(大于1 000),易于在聚合物基体内发生自发蜷曲并形成褶皱结构,使得石墨烯优异的力学性能无法得到有效发挥,显著降低了复合材料的力学增强效果[27, 62]。值得指出的是,石墨烯蜷曲形态结构对于复合材料力学性能的显著影响正逐渐引起人们的关注[63],由于薄片状石墨烯能自发形成蜷曲形态、表现为高度的柔性,在变形过程中易于吸收能量,从而显著提升聚合物基复合材料的冲击韧性[58, 64]。

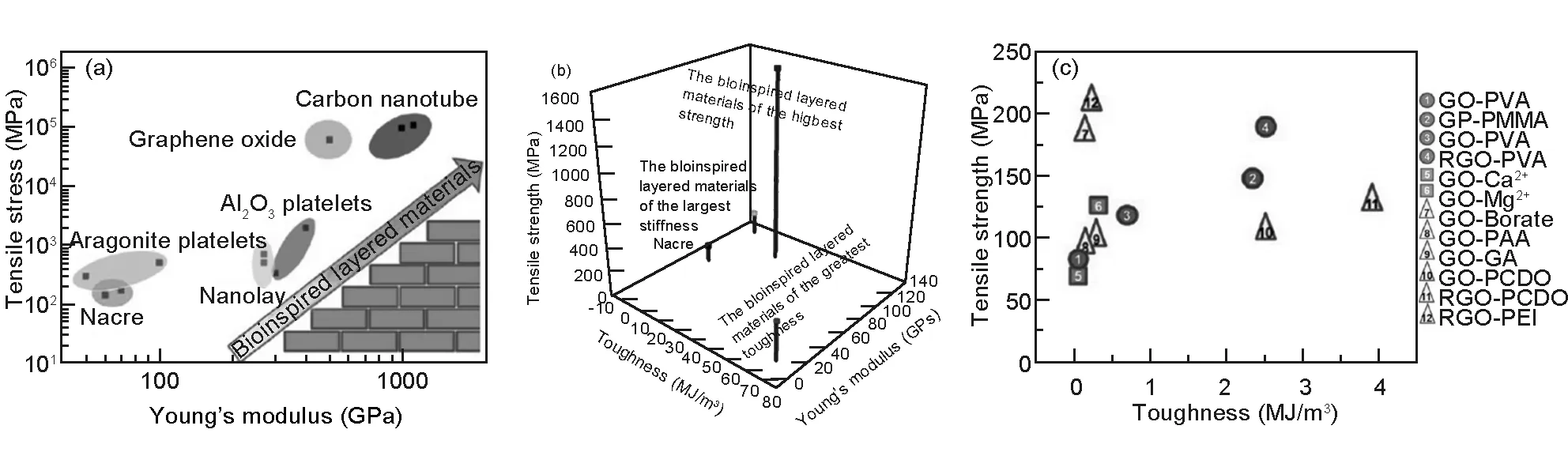

石墨烯具有独特的二维片层结构,如何将其进行定向排列与高效堆砌是获得复合材料显著力学增强的有效途径。江雷等提出基于贝壳的仿生设计思想、堆砌构筑具有定向层状结构的石墨烯材料(图4)[36, 54]。从图4可以看到,通过仿生结构设计制得的层状材料具有较高的拉伸强度、拉伸模量和断裂韧性,主要归因于层状结构的定向排列、片层间较强的界面结合、丰富的界面滑移所致。将石墨烯进行定向层状排列,可以充分发挥石墨烯的二维片层结构特征、结构高度完整性、高比表面积、高强度和高模量,以及通过表面修饰形成组元间较强的相互作用,得以实现长程高效的应力传递,获得复合材料显著的力学增强效果[34, 54]。如何进一步结合复合材料传统制备工艺以获得高度定向的堆砌结构,是发展高性能石墨烯/聚合物复合材料迫切需要解决的关键问题。

4.2 电学性能

石墨烯以其独特的片层结构、高比表面积以及优异的导电性能,在低掺量构建导电复合材料方面具有显著优势,可应用于高性能电磁屏蔽材料、抗静电薄膜等领域[65, 66]。如何降低石墨烯填量、构建高效导电网络、探索其工业化应用一直是石墨烯功能复合材料研究的热点[4, 35]。复合材料的电学性能显著依赖于导电网络的构建,与之相关的网络结构模型、渗流阈值理论、材料制备方法等已基本成熟[33, 67]。可通过提高导电填料在基体中的分散性、基于渗阈理论自发形成连通导电网络(图5a)[67, 68],或通过调节石墨烯与聚合物的相互作用从而获得导电网络在复合材料界面的优先构建(图5b)[40, 69-71],亦或预先制备石墨烯中空网络泡沫结构,可以制备具有低渗流阈值、高导电性的复合材料(图5c)[72, 73]。近年来,将石墨烯包覆于微球表面、通过热压成型可获得具有石墨烯隔离网络结构的导电复合材料,其渗流阈值可低至0.06 vol.%[74]。

图 4 堆砌结构层状复合材料的力学性能: (a) 拉伸应力与模量; (b) 仿生层状复合材料与贝壳的综合性能比较; (c) 石墨烯堆砌构筑复合材料的拉伸强度与韧性,其中圆形: 氢键结合; 方形: 离子键结合; 三角形: 共价键结合[54]Fig. 4 Mechanical performance of bio-inspired layered composites. (a) tensile stress and modulus; (b) comparison of mechanical properties between bio-inspired layered composites and shell; (c) tensile strength and toughness of the bio-inspired composites [54].

图 5 石墨烯/聚合物复合材料的导电网络结构: (a) 分散状态与网络结构[67], (b) 界面聚集[67]; (c) 石墨烯中空网络泡沫[72]; (d) 隔离网络结构与(e) 电学性能[74]Fig. 5 Electrical conductive networks of graphene/polymer composites. (a) Dispersion and conductive structure [67]; (b) interface aggregation[67]; (c) hollow graphene foams [72]; (d) segregation network and its (e) electrical conductivity[74].

目前石墨烯抗静电/导电复合材料尚未得到实际应用,主要面临如下的技术问题:虽然石墨烯具有极高的电导率和径厚比,但其与基体复合时,易于被聚合物所包覆,使得组元间接触电阻急剧增加[27, 69];石墨烯粉体在聚合物内部易于形成蜷曲形态,使得其独特的高径厚比和优异网络搭接特性无法得到充分发挥,目前采用熔融共混法制得的石墨烯/聚合物复合材料的渗流阈值仍高达2-4%,相应原料成本增加,极大地限制了石墨烯/聚合物复合材料的应用[27, 63]。虽然采用溶剂法、抽滤法、Layer-by-Layer方法可以获得石墨烯在基体中的取向排列、较低的渗流阈值[37],但存在制备工艺复杂、无法与现有工业生产条件有效融合等诸多问题,加之石墨烯成本因素的考量,目前石墨烯/聚合物复合材料在电磁屏蔽及抗静电材料领域的工业化进程仍面临严峻挑战。

4.3 热学性能

随着电子工业的快速发展,对大规模芯片组和LED等电子元器件的高散热/导热性能要求越来越高,石墨烯作为新型轻质散热/导热材料受到了广泛的关注。石墨烯具有极高的热导率(高达5 000 W·m-1·K-1)[3],相比于石墨而言其具有极薄的片层厚度,是一种极具发展潜力的热界面材料。将石墨烯加入到聚合物基体中提高复合材料的导热性能已有诸多报道,值得指出的是,虽然石墨烯具有极高的热导率,但将其加入到聚合物基体中(以硅橡胶为例),制得的石墨烯/硅橡胶复合材料的导热系数仅为2-4 W·m-1·K-1[65],虽然相比于硅橡胶的导热系数(0.02 W·m-1·K-1)提高了数十倍,但距离电子工业中对高性能散热垫的预期导热系数(10 W·m-1·K-1)仍有较大差距[75]。究其原因,一方面由于石墨烯易于被聚合物所包覆、极大地增加了传导热阻[76, 77];另一方面,石墨烯为典型的各向异性材料(其厚度方向热导率仅为数十W·m-1·K-1),而且石墨烯粉体在基体中的蜷曲形态会引入结构缺陷,显著降低石墨烯/聚合物复合材料的热导率。即使采用具有连续三维网络结构的石墨烯泡沫作为导热增强体,但由于这种石墨烯孔隙率较高(其在复合材料中体积分数仅为0.5%),使复合材料的导热效果提升仍不显著。近年来将石墨烯与其它传统导热填料(如碳纳米管、氧化铝、石墨、炭纤维等)进行混杂,利用不同尺度填料间的协同效应、提高复合材料热导率等方面的研究已取得一些进展[78-81]。

对于石墨烯/聚合物导热复合材料而言,如何形成石墨烯在基体中的定向排列[79, 82]、充分利用其极高的面内热导率、减少接触热阻、调控其与聚合物基体的相容性,是获得高性能导热复合材料的重要核心技术[51, 76]。例如,将石墨烯进行逐层堆积、获得定向排列的层状结构,可以获得热导率高达33.5 W·m-1·K-1的石墨烯/环氧树脂复合材料(图6)[25],研究表明通过调控石墨烯的种类、界面结合、在基体中的堆积及取向结构,可以获得具有高导热性能的石墨烯/聚合物复合材料[25]。

特别需要指出的是,为满足高性能散热垫及热界面材料的工业需求,还需综合考虑满足表面硬度、强度、粗糙度、耐温性等一系列指标。从目前市场需求和发展进程来看,基于石墨烯的高性能热界面材料最有可能率先在电子工业中实现规模化应用。

4.4 其它性能

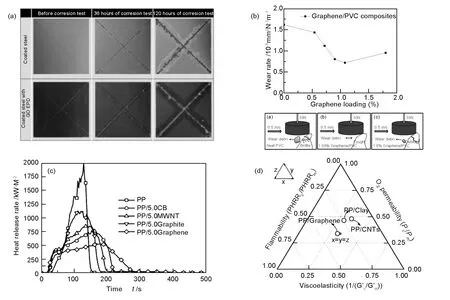

石墨烯相比于其他炭材料(如炭黑、碳纳米管等)而言,其独特优势在于极薄的二维片层结构与高的表面积,表现出优异的防液体渗漏、层间自润滑减磨性能、阻止烟气扩散等显著优势。近年来,石墨烯在防腐涂料、润滑减磨、防火阻燃等方面的应用研究已取得突破性进展。将石墨烯与环氧树脂配成防腐涂料,利用石墨烯独特的片层结构与优异的防渗透性能,可以有效阻隔溶剂等腐蚀性介质对金属基板的侵蚀、延长材料的使用寿命(图7a)[83, 84]。此外,石墨烯作为新型高性能润滑材料已引起广泛关注[15]。将石墨烯加入到润滑油中可以显著降低摩擦系数、增加极压强度[85];石墨烯的加入可以显著提高聚合物复合材料的耐摩擦性能,归因于石墨烯优异的自润滑性能以及其对基体的增强增韧作用(图7b)[58]。此外,将石墨烯与其它耐磨填料(如二硫化钼、碳纳米管等)混杂使用,也使得复合体系的摩擦性能得以显著提升[85-87]。研究发现,利用石墨烯的大面积包裹特性,在聚合物燃烧时石墨烯起到保护膜的作用,相比于碳纳米管、石墨、炭黑、粘土而言,石墨烯的加入可以显著抑制发烟量、降低热释放率、减少氧气渗透率,有效地提升复合材料的阻燃效果(图7c-d)[88, 89]。由于以上性能的提升主要归因于充分发挥石墨烯独特的片层结构及其包裹特性,可以预见石墨烯在防腐涂料、摩擦润滑材料、防火阻燃等领域具有非常广阔的应用前景。

图 6 石墨烯/环氧树脂的导热性能[25]. (a) 结构模型;(b) 结构示意图;(c) 不同温度的热导率;(d) 热导率的各向异性Fig. 6 Thermal conductivity of graphene/epoxy composites [25]. (a) Structural model; (b) conduction schematics; (c) thermal conductivity; (d) anisotropic conductivity.

图 7 石墨烯/聚合物复合材料的(a) 防腐, (b) 耐磨与(c-d) 阻燃性能的提升[58, 84, 88, 89]Fig. 7 (a) Anti-corrosion, (b) anti-wear and (c-d) flame-retardance of graphene/polymer composites [58, 84, 88, 89].

5 应用现状及发展趋势

5.1 石墨烯产品现状

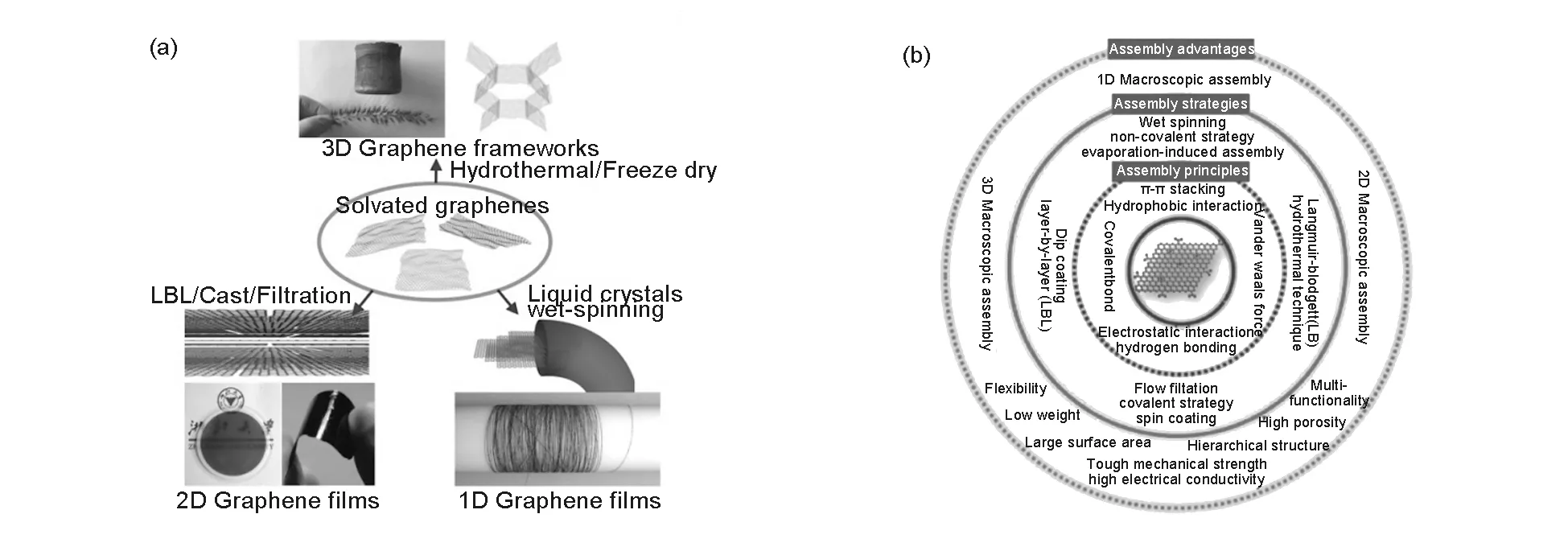

目前工业中宏量制备的石墨烯通常由氧化/还原法和插层膨胀剥离法制得,产品以粉体和浆料形态为主。石墨烯粉体通常分为增强型、导热型、导电型几种,主要区别在于官能团类型和微观结构的完整程度;石墨烯浆料是将石墨烯均匀分散在水溶液、有机溶剂、液态树脂等体系中配成均相体系,进而可应用于防腐涂料、导电添加剂、复合材料等领域。将石墨烯粉体加工成各种形态宏观体(如纤维、织物、多孔结构、薄膜等),与传统复合材料的制造工艺相结合,是推动石墨烯在复合材料中应用的必然趋势。目前以石墨烯为原料通过自组装方法制备石墨烯宏观体的技术已取得快速进展,通过静电力吸引、范德华力、共价键、氢键等结合方式[19],可以实现对石墨烯原料的组装,并获得各种形态的石墨烯宏观体(如纤维、薄膜、多孔材料等)(图8)[61]。但这类石墨烯宏观体等仍处于实验室研发阶段,尚未实现规模化批量生产。

图 8 石墨烯的组装及堆砌 [18, 61]Fig. 8 Macroscopic assembly of graphene [18, 61].

5.2 混杂增强复合材料

在目前复合材料工业中,增强材料仍以玻璃纤维和碳纤维为主,先进复合材料的未来趋势也是以发展低成本碳纤维/聚合物复合材料为主体,而纳米复合材料的规模应用正面临严峻的考验。从研究发展态势来看,单纯利用纳米炭材料(如石墨烯或碳纳米管等)完全替代传统纤维的可能性甚微,而较为现实的解决方案是将纳米炭材料与传统纤维进行混杂复合,利用两者在不同微/纳米尺度的协同效应,实现对传统复合材料力学及功能特性的显著提升。目前将石墨烯与炭纤维[90, 91]、玻璃纤维混杂已开展了大量的工作[92-94],研究结果表明石墨烯的加入可显著提升复合材料的层间剪切强度和冲击断裂韧性,同时赋予复合材料以优异的导热性、导电性、电磁屏蔽等性能,为发展结构功能一体化的先进复合材料提供了新的契机[95, 96]。可以预见,以石墨烯为代表的新型纳米炭材料在未来先进复合材料工业中将扮演越来越重要的角色。

5.3 挑战及展望

从目前市场来看,对石墨烯及其相关复合材料的需求及投资热情较高,但相关石墨烯产品仍停留在研发、开拓市场阶段,尚缺乏大规模的下游应用。关于石墨烯及其复合材料的发展,从技术角度来看尚存在如下的瓶颈难题:(1)石墨烯原料的质量控制:目前市售的石墨烯产品的质量还不够稳定,石墨烯厚度与粒径分布分散性较大,使得后续的应用开发与产品稳定性受到了极大限制。为此,石墨烯的生产规范管理、评价标准、质量控制等将成为推动石墨烯良性发展的关键因素。(2)石墨烯的品种与改性技术:目前石墨烯的产品仍较单一,还缺少针对不同应用体系的石墨烯产品改性及分散技术,使石墨烯与不同类型树脂基体的相容性无法保证,制得的复合材料性能提升尚不显著,阻碍了石墨烯在复合材料领域中的应用进程。(3)石墨烯的形态调控:石墨烯粉体易于在基体内部形成蜷曲形态,极大降低了其在力学和电热传输性能方面的增强效果。如何调控石墨烯的伸展形态、构建特定的功能性网络结构、获得具有显著的力学增强效果及电热传输性能,是推动石墨烯及其复合材料应用的关键。(4)石墨烯/聚合物复合材料的制备工艺:石墨烯在基体中的分散以及界面调控是获得高性能复合材料的核心问题。如何发挥石墨烯独特的片层结构与优异物理性能,立足于现有传统复合材料生产工艺并探索出适合于石墨烯/聚合物复合材料的制备技术,实现石墨烯在聚合物基体中的可控分散与界面调控,是发展结构功能一体化的高性能石墨烯/聚合物复合材料的技术关键,将有助于快速推动石墨烯及其复合材料的工业化应用进程。

随着人们对石墨烯制备技术与物性研究的不断深入,石墨烯下游应用开发的深度与广度不断拓展,极大地推动了石墨烯/聚合物复合材料相关瓶颈技术难题的快速突破,有助于探索出适合于石墨烯薄片结构特征的复合材料制备新工艺、新技术与新产品。从目前发展势态来看,相比于复合材料的力学结构增强特性而言,高性能石墨烯/聚合物复合材料在电子元器件、能源热管理、防腐润滑材料等领域的需求更为迫切,新产品新技术不断涌现,极大地推动了石墨烯/聚合物功能复合材料的快速发展。可以预见石墨烯/聚合物复合材料有望在热界面管理材料、防腐涂料、新型润滑油脂等领域率先实现规模化工业应用。

6 结论

随着对石墨烯宏量制备技术的突破以及对其物性研究的深入,石墨烯的应用进程已逐渐成为人们关注的焦点。本文介绍了石墨烯在聚合物复合材料领域的最新研究进展,侧重阐述了石墨烯/聚合物复合材料在力学增强、网络构建、防腐阻燃等方面的代表性研究成果,同时对石墨烯产品及其工业应用进行了评述;结合目前石墨烯/聚合物复合材料的工业化应用进程,简要讨论了该领域存在的主要问题与对策。综上所述,石墨烯具有极为独特的薄层结构和优异的物理性能,通过优化设计、调控其在聚合物基体中的形态结构,构建具有特定网络结构的复合材料,有望获得结构功能一体化的先进复合材料,并在航空航天、电子工业、交通运输、防腐工程等诸多领域具有广阔的应用前景。

[1] Bianco A, Cheng H M, Enoki T, et al. All in the graphene family a recommended nomenclature for two-dimensional carbon materials[J]. Carbon, 2013, 65: 1-6.

[2] Novoselov K S, Geim A K, Morozov S V, et al. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306(5696): 666-669.

[3] Balandin A A, Ghosh S, Bao W Z, et al. Superior thermal conductivity of single-layer graphene[J]. Nano Letters, 2008, 8(3): 902-907.

[4] Kuilla T, Bhadra S, Yao D H, et al. Recent advances in graphene based polymer composites[J]. Progress in Polymer Science, 2010, 35(11): 1350-1375.

[5] Bai H, Li C, Shi G Q. Functional composite materials based on chemically converted graphene[J]. Advanced Materials, 2011, 23(9): 1089-1115.

[6] Huang X, Qi X Y, Boey F, et al. Graphene-based composites[J]. Chemical Society Reviews, 2012, 41(2): 666-686.

[7] Stankovich S, Dikin D A, Dommett G H B, et al. Graphene-based composite materials[J]. Nature, 2006, 442(7100): 282-286.

[8] Verdejo R, Bernal M M, Romasanta L J, et al. Graphene filled polymer nanocomposites[J]. Journal of Materials Chemistry, 2011, 21(10): 3301-3310.

[9] Mittal G, Dhand V, Rhee K Y, et al. A review on carbon nanotubes and graphene as fillers in reinforced polymer nanocomposites[J]. Journal of Industrial and Engineering Chemistry, 2015, 21: 11-25.

[10] Geng X M, Guo Y F, Li D F, et al. Interlayer catalytic exfoliation realizing scalable production of large-size pristine few-layer graphene[J]. Scientific Reports, 2013, 3: 464-467.

[11] Ren W C, Cheng H M. The global growth of graphene[J]. Nature Nanotechnology, 2014, 9(10): 726-730.

[12] Du J H, Cheng H M. The fabrication, properties, and uses of graphene/polymer composites[J]. Macromolecular Chemistry and Physics, 2012, 213(10-11): 1060-1077.

[13] Greil P. Perspectives of nano-carbon based engineering materials[J]. Advanced Engineering Materials, 2015, 17(2): 124-137.

[14] WANG Xu-zhen, LIU Ning, HU Han, et al. Fabrication of three-dimensional MoS2-graphene hybrid monoliths and their catalytic performance for hydride sulfurization[J]. New Carbon Materials, 2014, 29(2): 81-88.

[15] Berman D, Erdemir A, Sumant A V. Graphene: A new emerging lubricant[J]. Materials Today, 2014, 17(1): 31-42.

[16] Sun X M, Sun H, Li H P, et al. Developing polymer composite materials: Carbon nanotubes or graphene?[J]. Advanced Materials, 2013, 25(37): 5153-5176.

[17] Hernandez Y, Nicolosi V, Lotya M, et al. High-yield production of graphene by liquid-phase exfoliation of graphite[J]. Nature Nanotechnology, 2008, 3(9): 563-568.

[18] Cong H P, Chen J F, Yu S H. Graphene-based macroscopic assemblies and architectures: An emerging material system[J]. Chemical Society Reviews, 2014, 43(21): 7295-7325.

[19] James D K, Tour J M. Graphene: Powder, flakes, ribbons, and sheets[J]. Accounts of Chemical Research, 2013, 46(10): 2307-2318.

[20] Zhao W F, Fang M, Wu F R, et al. Preparation of graphene by exfoliation of graphite using wet ball milling[J]. Journal of Materials Chemistry, 2010, 20(28): 5817-5819.

[21] Zhu Y W, Murali S, Cai W W, et al. Graphene and graphene oxide: Synthesis, properties, and applications[J]. Advanced Materials, 2010, 22(35): 3906-3924.

[22] 中国石墨烯产业技术创新战略联盟[J]. 中国科技产业, 2014(8): 27-27.

[23] Saleem H, Edathil A, Ncube T, et al. Mechanical and thermal properties of thermoset-graphene nanocomposites[J]. Macromolecular Materials and Engineering, 2016, 301(3): 231-259.

[24] Gurunathan T, Rao C R K, Narayan R, et al. Polyurethane conductive blends and composites: Synthesis and applications perspective[J]. Journal of Materials Science, 2013, 48(1): 67-80.

[25] Li Q, Guo Y, Li W, et al. Ultrahigh thermal conductivity of assembled aligned multi layer graphene/epoxy composite[J]. Chemistry of Materials, 2014, 26(15): 4459-4465.

[26] Tang Z H, Guo B C, Zhang L Q, et al. Graphene/rubber nanocomposites[J]. Acta Polymerica Sinica, 2014, (7): 865-877.

[27] Wang H, Xie G, Fang M, et al. Electrical and mechanical properties of antistatic PVC films containing multi-layer graphene[J]. Composites Part B-Engineering, 2015, 79: 444-450.

[28] You F, Wang D R. Progress on graphene/polymer nanocomposites with superior dielectric properties[J]. Acta Polymerica Sinica, 2014, (7): 878-884.

[29] Yu X W, Shi G Q. Preparation and applications of graphene/polymer composite thin films[J]. Acta Polymerica Sinica, 2014, (7): 885-895.

[30] Kuang D, Hu W B. Research progress of graphene composites[J]. Journal of Inorganic Materials, 2013, 28(3): 235-246.

[31] Layek R K, Nandi A K. A review on synthesis and properties of polymer functionalized graphene[J]. Polymer, 2013, 54(19): 5087-5103.

[32] Saravanan N, Rajasekar R, Mahalakshmi S, et al. Graphene and modified graphene-based polymer nanocomposites- a review[J]. Journal of Reinforced Plastics and Composites, 2014, 33(12): 1158-1180.

[33] Sengupta R, Bhattacharya M, Bandyopadhyay S, et al. A review on the mechanical and electrical properties of graphite and modified graphite reinforced polymer composites[J]. Progress in Polymer Science, 2011, 36(5): 638-670.

[34] Shah R, Kausar A, Muhammad B, et al. Progression from graphene and graphene oxide to high performance polymer-based nanocomposite: A review[J]. Polymer-Plastics Technology and Engineering, 2015, 54(2): 173-183.

[35] Tjong S C. Polymer composites with graphene nanofillers: Electrical properties and applications[J]. Journal of Nanoscience and Nanotechnology, 2014, 14(2): 1154-1168.

[36] Zhang L, Wu J T, Jiang L. Graphene and its polymer nanocomposites[J]. Progress in Chemistry, 2014, 26(4): 560-571.

[37] Zhao D M, Li Z W, Liu L D, et al. Progress of preparation and application of graphene/carbon nanotube composite materials[J]. Acta Chimica Sinica, 2014, 72(2): 185-200.

[38] 黄桂荣, 刘洪波, 杨 丽, 等. 石墨烯/酚醛树脂纳米复合材料的热解行为[J]. 新型炭材料, 2015, 30(5): 412-418. (HUANG Gui-rong, LIU Hong-bo, YANG Li, et al. Pyrolysis behavior of graphene/phenolic resin composites[J]. New Carbon Materials, 2015, 30(5): 412-418.)

[39] 张志毅, 张 焕, 寿金泉, 等. 原位制备还原氧化石墨烯增强环氧树脂基复合材料及其形状记忆性能[J]. 新型炭材料, 2015, 30(5): 404-411. (ZHANG Zhi-yi, ZHANG Huang, SHOU Jin-quan,et al. Preparation of reduced graphene oxide-reinforced epoxy resin composites and their shape memory properties[J]. New Carbon Materials, 2015, 30(5): 404-411.)

[40] Rohini R, Katti P, Bose S. Tailoring the interface in graphene/thermoset polymer composites: A critical review[J]. Polymer, 2015, 70: A17-A34.

[41] Texter J. Graphene dispersions[J]. Current Opinion in Colloid & Interface Science, 2014, 19(2): 163-174.

[42] Tkalya E E, Ghislandi M, de With G, et al. The use of surfactants for dispersing carbon nanotubes and graphene to make conductive nanocomposites[J]. Current Opinion in Colloid & Interface Science, 2012, 17(4): 225-231.

[43] Zhang X, Fan X, Yan C, et al. Interfacial microstructure and properties of carbon fiber composites modified with graphene oxide[J]. Acs Applied Materials & Interfaces, 2012, 4(3): 1543-1552.

[44] Coleman J N. Liquid exfoliation of defect-free graphene[J]. Accounts of Chemical Research, 2013, 46(1): 14-22.

[45] Shen B, Zhai W T, Tao M M, et al. Chemical functionalization of graphene oxide toward the tailoring of the interface in polymer composites[J]. Composites Science and Technology, 2013, 77: 87-94.

[46] Li F, Liu Y, Qu C, et al. Enhanced mechanical properties of short carbon fiber reinforced polyethersulfone composites by graphene oxide coating[J]. Polymer, 2015, 59: 155-165.

[47] Loh K P, Bao Q L, Ang P K, et al. The chemistry of graphene[J]. Journal of Materials Chemistry, 2010, 20(12): 2277-2289.

[48] Hadden C M, Klimek-McDonald D R, Pineda E J, et al. Mechanical properties of graphene nanoplatelet/carbon fiber/epoxy hybrid composites: Multiscale modeling and experiments[J]. Carbon, 2015, 95: 100-112.

[49] Pan L, Liu Y T, Xie X M. Progress in high-performance graphene/polymer nanocomposites - design of filler/matrix interfacial interactions and their influences[J]. Acta Polymerica Sinica, 2014, (6): 724-736.

[50] Qin W, Vautard F, Drzal L T, et al. Mechanical and electrical properties of carbon fiber composites with incorporation of graphene nanoplateletsat the fiber-matrix interphase[J]. Composites Part B-Engineering, 2015, 69: 335-341.

[51] Song S H, Park K H, Kim B H, et al. Enhanced thermal conductivity of epoxygraphene composites by using non-oxidized graphene flakes with non-covalent functionalization[J]. Advanced Materials, 2013, 25(5): 732-737.

[52] Young R J, Kinloch I A, Gong L, et al. The mechanics of graphene nanocomposites: A review[J]. Composites Science and Technology, 2012, 72(12): 1459-1476.

[53] Teng C C, Ma C C M, Lu C H, et al. Thermal conductivity and structure of non-covalent functionalized graphene/epoxy composites[J]. Carbon, 2011, 49(15): 5107-5116.

[54] Cheng Q F, Jiang L, Tang Z Y. Bioinspired layered materials with superior mechanical performance[J]. Accounts of Chemical Research, 2014, 47(4): 1256-1266.

[55] Yang M, Hou Y, Kotov N A. Graphene-based multilayers: Critical evaluation of materials assembly techniques[J]. Nano Today, 2012, 7(5): 430-447.

[56] Xu Z, Gao C. In situ polymerization approach to graphene-reinforced nylon-6 composites[J]. Macromolecules, 2010, 43(16): 6716-6723.

[57] Istrate O M, Paton K R, Khan U, et al. Reinforcement in melt-processed polymer-graphene composites at extremely low graphene loading level[J]. Carbon, 2014, 78: 243-249.

[58] Wang H, Xie G Y, Zhu Z G, et al. Enhanced tribological performance of the multi-layer graphene filled poly(vinyl chloride) composites[J]. Composites Part a-Applied Science and Manufacturing, 2014, 67: 268-273.

[59] Wang H, Xie G Y, Ying Z, et al. Enhanced mechanical properties of multi-layer graphene filled poly(vinyl chloride) composite films[J]. Journal of Materials Science & Technology, 2015, 31(4): 340-344.

[60] Hu N T, Wei L M, Wang Y Y, et al. Graphene oxide reinforced polyimide nanocomposites via in situ polymerization[J]. Journal of Nanoscience and Nanotechnology, 2012, 12(1): 173-178.

[61] Xu Z, Gao C. Graphene in macroscopic order: Liquid crystals and wet-spun fibers[J]. Accounts of Chemical Research, 2014, 47(4): 1267-1276.

[62] Zang J, Ryu S, Pugno N, et al. Multifunctionality and control of the crumpling and unfolding of large-area graphene[J]. Nature Materials, 2013, 12(4): 321-325.

[63] Shang J, Chen Y, Zhou Y, et al. Effect of folded and crumpled morphologies of graphene oxide platelets on the mechanical performances of polymer nanocomposites[J]. Polymer, 2015, 68: 131-139.

[64] Wang H, Xie G, Yang C, et al. Enhanced toughness of multilayer graphene filled poly(vinyl chloride) composites prepared using melt-mixing method[J]. Polymer Composites, 2015, DOI: 10.1002/pc.23569.

[65] Jones W E, Chiguma J, Johnson E, et al. Electrically and thermally conducting nanocomposites for electronic applications[J]. Materials, 2010, 3(2): 1478-1496.

[66] Mao C, Zhu Y, Jiang W. Design of electrical conductive composites: Tuning the morphology to improve the electrical properties of graphene filled immiscible polymer blends[J]. Acs Applied Materials & Interfaces, 2012, 4(10): 5281-5286.

[67] Deng H, Lin L, Ji M Z, et al. Progress on the morphological control of conductive network in conductive polymer composites and the use as electroactive multifunctional materials[J]. Progress in Polymer Science, 2014, 39(4): 627-655.

[68] Zeng Y, Lu G X, Wang H, et al. Positive temperature coefficient thermistors based on carbon nanotube/polymer composites[J]. Scientific Reports, 2014, 4: 6684-6684.

[69] Du J H, Zhao L, Zeng Y, et al. Comparison of electrical properties between multi-walled carbon nanotube and graphene nanosheet/high density polyethylene composites with a segregated network structure[J]. Carbon, 2011, 49(4): 1094-1100.

[70] Mengkai L, Chunxiao G, Hongliang H, et al. Electrical conductivity of thermally reduced graphene oxide/polymer composites with a segregated structure[J]. Carbon, 2013, 65: 371-373.

[71] Verma D, Gope P C, Shandilya A, et al. Mechanical-thermal-electrical and morphological properties of graphene reinforced polymer composites: A review[J]. Transactions of the Indian Institute of Metals, 2014, 67(6): 803-816.

[72] Chen Z P, Ren W C, Gao L B, et al. Three-dimensional flexible and conductive interconnected graphene networks grown by chemical vapour deposition[J]. Nature Materials, 2011, 10(6): 424-428.

[73] Shen B, Zhai W T, Lu D D, et al. Fabrication of microcellular polymer/graphene nanocomposite foams[J]. Polymer International, 2012, 61(12): 1693-1702.

[74] Vo N H, Dao T D, Jeong H M. Electrically conductive graphene/poly(methyl methacrylate) composites with ultra-low percolation threshold by electrostatic self-assembly in aqueous medium[J]. Macromolecular Chemistry and Physics, 2015, 216(7): 770-782.

[75] Araby S, Meng Q S, Zhang L Q, et al. Elastomeric composites based on carbon nanomaterials[J]. Nanotechnology, 2015, 26(11).

[76] Chu K, Jia C-C, Li W-S. Effective thermal conductivity of graphene-based composites[J]. Applied Physics Letters, 2012, 101(12).

[77] Chu K, Li W S, Dong H. Role of graphene waviness on the thermal conductivity of graphene composites[J]. Applied Physics a-Materials Science & Processing, 2013, 111(1): 221-225.

[78] Li Z, Wang D, Zhang M, et al. Enhancement of the thermal conductivity of polymer composites with Ag-graphene hybrids as fillers[J]. Physica Status Solidi a-Applications and Materials Science, 2014, 211(9): 2142-2149.

[79] Noh Y J, Kim S Y. Synergistic improvement of thermal conductivity in polymer composites filled with pitch based carbon fiber and graphene nanoplatelets[J]. Polymer Testing, 2015, 45: 132-138.

[80] Qian R, Yu J, Wu C, et al. Alumina-coated graphene sheet hybrids for electrically insulating polymer composites with high thermal conductivity[J]. RSC Advances, 2013, 3(38): 17373-17379.

[81] Wegrzyn M, Ortega A, Benedito A, et al. Thermal and electrical conductivity of melt mixed polycarbonate hybrid composites co-filled with multi-walled carbon nanotubes and graphene nanoplatelets[J]. Journal of Applied Polymer Science, 2015, 132(37).

[82] Yan H, Tang Y, Long W, et al. Enhanced thermal conductivity in polymer composites with aligned graphene nanosheets[J]. Journal of Materials Science, 2014, 49(15): 5256-5264.

[83] Kyhl L, Nielsen S F, Cabo A G, et al. Graphene as an anti-corrosion coating layer[J]. Faraday Discussions, 2015, 180: 495-509.

[84] Park J H, Park J M. Electrophoretic deposition of graphene oxide on mild carbon steel for anti-corrosion application[J]. Surface & Coatings Technology, 2014, 254: 167-174.

[85] Li H, Chen L, Zhang Y, et al. Synthesis of MoSe2/reduced graphene oxide composites with improved tribological properties for oil-based additives[J]. Crystal Research and Technology, 2014, 49(4): 204-211.

[86] Shen X J, Pei X Q, Liu Y, et al. Tribological performance of carbon nanotube-graphene oxide hybrid/epoxy composites[J]. Composites Part B-Engineering, 2014, 57: 120-125.

[87] Yazdani B, Xu F, Ahmad I, et al. Tribological performance of graphene/carbon nanotube hybrid reinforced Al2O3composites[J]. Scientific Reports, 2015, 5.

[88] Dittrich B, Wartig K A, Hofmann D, et al. Flame retardancy through carbon nanomaterials: Carbon black, multiwall nanotubes, expanded graphite, multi-layer graphene and graphene in polypropylene[J]. Polymer Degradation and Stability, 2013, 98(8): 1495-1505.

[89] Song P A, Yu Y M, Zhang T, et al. Permeability, viscoelasticity, and flammability performances and their relationship to polymer nanocomposites[J]. Industrial & Engineering Chemistry Research, 2012, 51(21): 7255-7263.

[90] Chao D, Jianjun J, Fa L, et al. Effects of electrophoretically deposited graphene oxide coatings on interfacial properties of carbon fiber composite[J]. Journal of Materials Science, 2015, 50(17): 5886-5892.

[91] Deng C, Jiang J, Liu F, et al. Influence of graphene oxide coatings on carbon fiber by ultrasonically assisted electrophoretic deposition on its composite interfacial property[J]. Surface & Coatings Technology, 2015, 272: 176-181.

[92] Chen J, Zhao D, Jin X, et al. Modifying glass fibers with graphene oxide: Towards high-performance polymer composites[J]. Composites Science and Technology, 2014, 97: 41-45.

[93] Chen Y, Sun J, Gao J, et al. Growing uniform graphene disks and films on molten glass for heating devices and cell culture[J]. Advanced Materials, 2015, 27(47): 7839-7846.

[94] Kamar N T, Hossain M M, Khomenko A, et al. Interlaminar reinforcement of glass fiber/epoxy composites with graphene nanoplatelets[J]. Composites Part a-Applied Science and Manufacturing, 2015, 70: 82-92.

[95] Kong Q Q, Liu Z, Gao J G, et al. Hierarchical graphene-carbon fiber composite paper as a flexible lateral heat spreader[J]. Advanced Functional Materials, 2014, 24(27): 4222-4228.

[96] Liu G Q, Shi F Z, Li Y G, et al. Preparation and electrical properties of graphene coated glass fiber composites[J]. Journal of Inorganic Materials, 2015, 30(7): 763-768.

Research progress and potential applications for graphene/polymer composites

ZENG You, WANG Han, CHENG Hui-ming

(ShenyangNationalLaboratoryforMaterialsScience,InstituteofMetalResearch,ChineseAcademyofSciences,Shenyang110016,China)

With the rapid development and technological breakthroughs in the synthesis of graphene on a large scale at low cost, the commercial application of graphene materials has been arousing great interest from both academic and industrial fields. We review the latest research progress on graphene/polymer composites, focusing on their mechanical reinforcement, improvement of electrical and thermal conductivity, corrosion resistance, and flame-retardance. The current situation regarding commercial graphene products is summarized, and the main problems and future development of graphene/polymer composites are discussed.

Graphene; Polymer; Nanocomposites; Application

ZENG You, Professor. E-mail: yzeng@imr.ac.cn

1007-8827(2016)06-0555-13

TB332

A

2016-10-08;

2016-12-06

国家自然科学基金委创新群体项目(51521091);中国科学院百人计划项目(CAS2012);沈阳材料科学国家实验室项目(2015RP13);辽宁省自然科学基金项目(2014305012,2015020176).

曾 尤,博士,研究员.E-mail: yzeng@imr.ac.cn

Foundationitem: Creative Research Groups of National Natural Science Foundation of China (51521091); Hundred Talents Program of Chinese Academy of Sciences (CAS2012); Shenyang National Laboratory for Materials Science of China (2015RP13); Natural Science Foundation of Liaoning Province (2014305012, 2015020176).

猜你喜欢

杂志排行

新型炭材料的其它文章

- Large-scale synthesis of novel vertically-aligned helical carbon nanotube arrays

- Preparation and electrochemical performance of a polyaniline-carbon microsphere hybrid as a supercapacitor electrode

- 反相乳液法无乳化剂制备炭微米球及其电化学性能

- 球形“花”状结构MoS2/石墨烯锂离子电池负极材料及其电化学行为

- 纳米MnO2/膨胀石墨复合材料的制备及其电化学性能

- Microstructures of carbon nanoscrolls characterized by polarized micro-Raman spectroscopy