液固外循环流化床内喷嘴对流场影响的数值模拟

2017-01-06陈赫宇周千淅张少峰

刘 燕,陈赫宇,周千淅,张少峰,王 智

(1.河北工业大学 海洋科学与工程学院,天津 300130;2.河北工业大学 化工学院,天津 300130;3.天津大学 化工学院,天津 300072)

液固外循环流化床内喷嘴对流场影响的数值模拟

刘 燕1,陈赫宇2,周千淅3,张少峰1,王 智2

(1.河北工业大学 海洋科学与工程学院,天津 300130;2.河北工业大学 化工学院,天津 300130;3.天津大学 化工学院,天津 300072)

喷嘴是影响液固外循环流化床内颗粒循环的关键部件.应用STAR CCM+软件,基于Realizable-湍流模型和壁面函数法,采用SIMPLE算法对压力和速度场进行耦合求解,讨论了喷嘴位置与口径比对速度、压力、湍动能以及涡强分布规律的影响.结果表明,喷嘴口径比是影响压力、射流中心速度、阻力大小的关键因素,当喷嘴口径比为0.375时,压降最小,且阻力较小,利于流体循环.流体经喷嘴喷出后,因射流区速度梯度较大而产生剪切力,形成涡旋,当喷嘴安装位置为0mm时,涡旋达到最大,卷吸力最强.

STARCCM+;外循环流化床;喷嘴;口径比;数值模拟

0 引言

流化床技术已广泛应用于化工、机械、原子能源、材料制备、冶炼金属、环保工业、污水处理等诸多领域[1-4],而循环流化床换热器在化工行业中的应用尤为突出.在传热的过程中,换热设备接触表面一般都会引起不同程度的结垢现象,其中对涉及蒸发工艺的加热过程影响较为严重,例如制盐、制糖、造纸等工业过程,壁面结垢后会大幅度消减传热效果,明显增加能耗,导致质量以及产量下降,有时甚至导致设备无法正常运转.张利斌等[5]通过在蒸发管内安装几组可做往复运动的弹簧用来除垢,但在换热器中主要是运用加入固体颗粒的方式来除垢,颗粒随着液体的运动而运动,运动过程中颗粒与换热器管壁发生碰撞,从而使管壁上堆积黏附的污垢松动后随着流体一起排出管箱,可以看出颗粒的流动状态以及颗粒的分布就显得尤为重要,颗粒能否正常循环,压降等是重要的影响因素.由于设备运行时换热管箱的阻力过大,导致压降较大,动力不足,严重影响了设备的正常运行,所以在三通管处加入喷嘴,喷嘴的安装位置以及口径比对流场都会有影响,合理的安装位置以及口径比,可使喷嘴本身造成的压降较小,同时喷嘴对下降段水流的卷吸力最大,王利文等[6]在超音速粉碎喷嘴模拟中得到了喷嘴出口速度以及压力的曲线变化图,探究了喷嘴入口直径对其的影响,林正刚等[7]对同轴双剪切喷嘴进行模拟,对同轴双剪切喷嘴进行设计改进,探究对其燃烧率的影响,孙艳琦等[8]采用文丘里管路结构,起到喷嘴作用,对其结构进行改进.但是在液固外循环流化床中,对设备中加入喷嘴的研究很少.为了进一步了解设备内流场分布,本文研究在循环流化床内加入喷嘴后,对流场的影响进行模拟研究.

1 液固外循环流化床系统

河北工业大学多相流课题组对液固外循环流化床中喷嘴对床内颗粒循环特性的影响进行了实验研究[9],实验装置如图1所示.其工作原理为:水泵2从储水槽1中吸水,水流经转子流量计3后,在喷嘴4处与颗粒收集筒11中下降的刚玉球颗粒混合,流入换热器换热管8下管箱5,经换热器换热管,从换热器上管箱中流入旋流分离器10内进行液固分离,刚玉球颗粒由旋流器底循环下降段进入颗粒收集筒11,水由旋流器溢流管排出进入储水槽1,实现水的再循环使用.喷嘴是整个工作系统的关键部件,喷嘴对下降管段的卷吸力与喷嘴前后的压降变化,是考察喷嘴最佳结构以及最佳安装位置的重要参考指标.图中d为管道直径,D为喷嘴出口直径,L为喷嘴安装距离.

图1 实验装置示意图Fig.1 The schematic diagram of the experimentalapparatus

文献 [10]的实验结果表明,喷嘴出口压力变化对喷嘴吸入刚玉球的能力有重要影响,由于实验手段的限制,实验数据的精确度不高.实验中采取的测压方式,如图2所示,喷嘴出口压力采用探测管测量,喷嘴出口共布置6个测压孔,通过插入探测管测量压力,由于管道直径小,探测管本身对管道内流场影响极大,因此所测实验数据变化趋势正确,数据的精确性差.为弥补实验的不足,本文采取数值模拟的方式模拟喷嘴处流场变化规律.

图2 实验测压点示意图Fig.2 The schematic diagram of the pressure points

2 几何模型

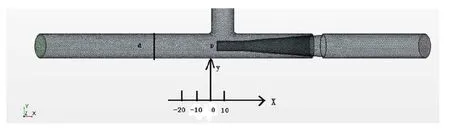

喷嘴计算区域几何模型如图3所示,喷嘴全长185 mm.运用多面体网格包裹几何模型以及棱柱层网格处理边界层的方法,使其形成离散化网格,喷嘴处局部体网格如图4所示,体网格数目为21 238 990.喷嘴口径比为D/d,喷嘴的安装距离定为L,把下降段左侧边缘作为安装0点, 20、 10、0、10点的位置见图4,往X轴正方向为正,反之为负方向.

图3 几何模型示意图Fig.3 Geometrymodel of apparatus

图4 喷嘴网格模型示意图Fig.4 Meshmodel of nozzle

3 控制方程与边界条件

3.1 控制方程

流体运动的控制方程为[11]:

其中:t为时间;ui,xi为速度分量以及坐标分量;为密度以及分子黏性系数;为修正压力;为紊流黏性系数.

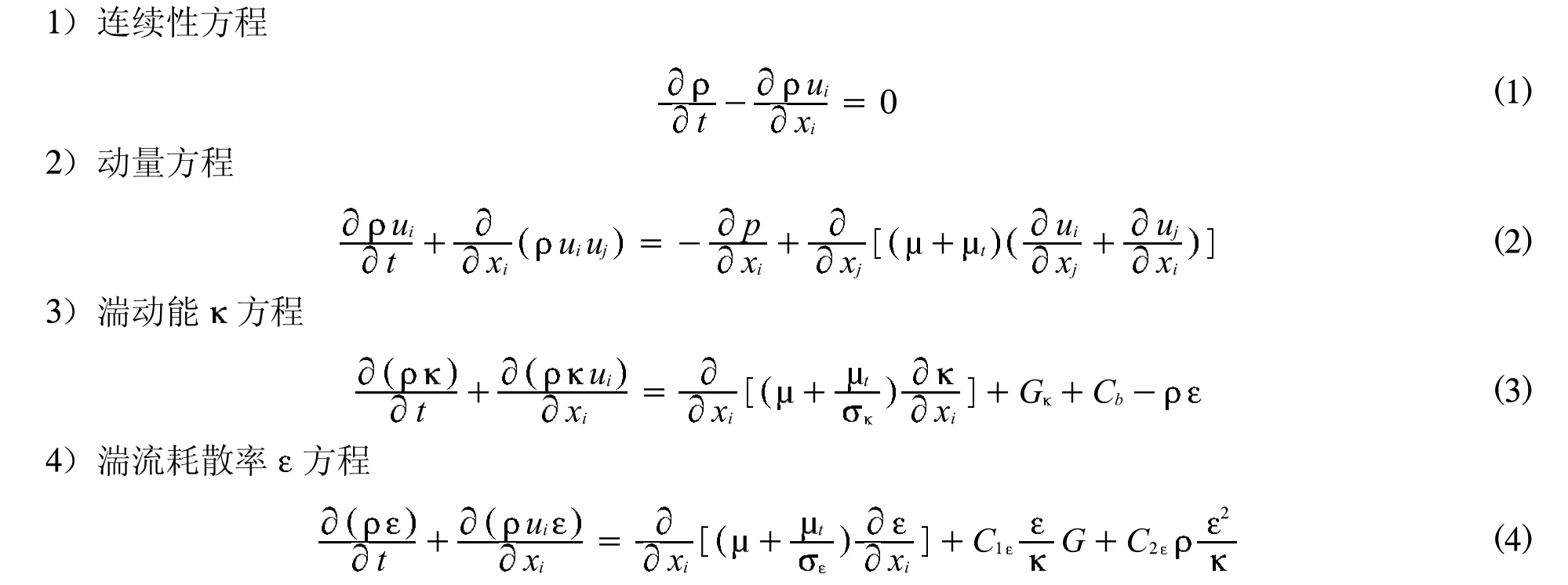

3.2 边界条件

边界条件设置见表1,因旋流器溢流水直接进入储水槽,所以溢流管出口给定压力边界条件,水平管进口及旋流器切向进口根据实验数据设定;对于水平管出口,假定管足够长,喷嘴对其流场影响可忽略,因此水平管出口也设定为压力边界条件,流体介质为纯水,密度为997.561 kg/m3,重力加速度为9.81m/s2,方向向下.

表1 边界条件参数设置Tab.1 Parameter setting of boundary conditions

3.3 模拟算法

本文应用STARCCM+进行模拟,基于有限体积法对求解区域进行离散,速度和压力的耦合采用Simple算法对场内压力和速度进行耦合求解,动量方程采用一阶迎风差分格式进行离散,湍流模型采用标准Realizable湍流模型以及壁面函数法.

4 结果分析与讨论

本文考虑3个口径比D/d=0.35、0.375、0.4,4个喷嘴安装位置L=0mm、10mm、 10mm、 20 mm.着重分析不同几何设置下压力、速度、湍动能以及涡量等物理量的变化规律.从喷嘴断面沿喷嘴中心坐标轴线,均匀布置了15个监测点,如图5所示.

图5 模拟测压点示意图Fig.5 The schematic diagram of the pressure points

4.1 喷嘴安装位置对流场的影响

喷嘴的不同安装位置对速度、湍动能、涡量、压降都有影响,但出于简化考虑,本文暂不涉及对压降的分析.

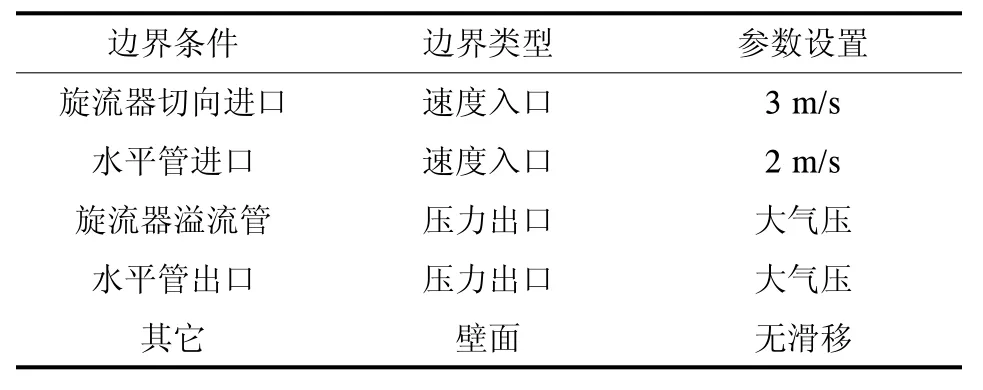

4.1.1 喷嘴安装位置对速度的影响

喷嘴直径为15mm,口径比0.375.喷嘴安装位置为0mm、10mm、 10mm、 20mm时.安装距离与各点速度变化关系曲线如图6所示,因为喷嘴射流发生在中心轴处,沿轴向速度变化较大,故沿在中心线设置监测点.图6正坐标为水平管的来流方向,负坐标为水平管的出流方向,喷嘴出口处为0坐标点.由图可知,在水流进入喷嘴锥段后开始逐渐加速,在喷嘴喷出口处速度达到最大值,水流喷出后速度逐渐变小,趋近于来流速度,当安装位置为 20mm的时候,流速度变小的趋势最慢,当距喷嘴出口250mm处,4个安装位置的点速度基本一致,由于管道较细,管道边界摩擦阻力较大,需要较多的能量来克服粘滞阻力,因此速度急剧下降,也就是说喷嘴的影响范围在逐渐消失,以最大速度15.13m/s作为基准,从图6中可以看出,流速在喷嘴后10 mm内的变化规律极为明显,所以取距离为 100 mm的4个安装位置的速度值,观察总的速度变化率,用 100 mm位置的速度值与最大速度作比较,当喷嘴安装位置为 20 mm时V20/Vmax=0.75,当喷嘴安装位置为 10mm时,V20/Vmax=0.64,相差11%.理论上讲,速度变化值越缓慢越好,代表喷嘴的喷射影响距离越远.

4.1.2 喷嘴安装位置对湍动能的影响

图6 各点速度随喷嘴安装位置变化图Fig.6 Velocity values in differentNozzlemounting position

图7 各点湍动能随喷嘴安装位置的变化图Fig.7 Turbulentkinetic energy values in different Nozzle position

图7为不同安装位置下湍动能的变化曲线图,可以看出水流由喷嘴进口至出口,湍动能变化缓慢,从喷嘴喷出以后湍动能逐渐加大,在大约150mm处湍动能达到了最大,随后又逐渐减小.因为水流刚由喷嘴喷出,喷嘴中心射流速度比较稳定,但随流动距离延长,受边壁阻力以及喷嘴影响范围的制约,中心射流速度开始变得不稳定,形成了湍流剪切力,湍动能迅速增到最大,随后迅速下降,由于来流动能的消耗,动力不足,中心射流区逐渐消失,最终变为在管路内的层流流动,湍动能将下降到一个稳定的平衡值,以很小的波动上下浮动.由图看出当安装位置为0mm与10mm时,湍动能在水流离开喷嘴处最先变化,这是因为下降段的来流速度对湍动能有不同程度的干扰,其中喷嘴安装位置为0mm与10mm时干扰较强,在大约130mm处,喷嘴安装位置为0mm与10mm处湍动能远比其它两个安装位置要高,说明喷嘴的安装位置对下降管段的来流速度有影响,来流速度越大,对水平管水流的剪切力越大,湍动能变化也就越大,湍动能的加大,更有利于水流的正常循环,也有利于打散水流中的颗粒,能达到喷嘴前方管壁防除垢的效果,以免存留污垢阻碍喷嘴前射流速度.

4.1.3 喷嘴安装位置对涡量的影响

图8为同一口径比,不同安装位置下,水流由喷嘴刚喷出那一刻起,由于负压的逐渐增大,在喷嘴出口上下两侧贴近管壁处形成了涡旋的云图.由图可知,中心射流速度较大,在周围流场形成一个极强的切应力,沿管壁出现速度梯度,产生漩涡,由中心射流区作为中心线将上下两个涡旋分开.从图中可以看出当喷嘴安装位置为0 mm与10 mm时,涡旋的影响距离稍微短一些,相对来说安装位置为10 mm时,上涡旋要比下涡旋大,说明喷嘴对下降段的卷吸力较强,安装位置为0 mm时,旋涡影响距离比喷嘴安装位置10 mm时长,而且射流中心区较长,利于循环.当喷嘴安装位置为 10mm与 20mm时,涡旋的影响距离差距较小,当喷嘴安装位置为 20 mm时,上下涡旋看起来并不对称,由于中心射流区速度较大,导致下涡旋主要流量来自于水平管来流,上涡旋流量更多来自于喷嘴前产生负压形成涡旋对下降管段水流的卷吸作用,从云图中可看出安装位置为 20 mm时,上涡旋明显影响范围更大,涡强较大,这说明喷嘴对下降段的卷吸力更强一些,但是中心射流区较短,且射流区向外扩散.

图8 喷嘴不同安装位置下的涡旋云图Fig.8 Contour diagram of air eddy values in different Nozzle location

4.2 口径比对流场的影响喷嘴的不同口径比,对压降和涡量的影响较大,而对速度、湍动能的影响较小,因此主要考虑压降和涡量的影响.

4.2.1 喷嘴口径比对压降的影响

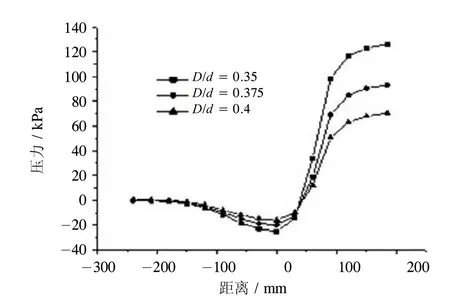

图9为喷嘴安装位置在10 mm处,口径比分别为0.35、0.375、0.4时压降变化曲线,由图10可看到,口径比为0.35时,水流刚进入喷嘴收缩段后,压力明显最大,而口径比为0.4时,压力明显最小,这是因为口径比越小,喷嘴本身所造成的阻力就越大,水流沿管道经过喷嘴喷出,负压逐渐增大,同时又可看出口径比越小产生的负压值越大,同时喷嘴前后的压力降也就增大了,不难看出当口径比为0.375,喷嘴出口直接为15 mm时,喷嘴阻力较小,而且压降变化值逐渐减小,更有利于水流的循环.

图9 各点压降随口径比不同的变化值Fig.9 Pressure values in different Nozzle caliber

4.2.2 喷嘴口径比对涡量的影响

图10为喷嘴安装位置在10mm处不同口径比下的涡量云图,可以看到,坐标轴上限设定为2 000/s,口径比为0.35时,喷嘴出口处有一块空白,空白区域比2 000/s大,涡量更强一些,在口径比0.4时涡量最小,观察涡形看出,口径比为0.375时,涡形较为均匀,上下对称,且涡量适中.

图10 喷嘴不同口径比下的涡旋云图Fig.10 Contour diagram of air eddy values in differentNozzle caliber

5 结论

通过对液固外循环流化床下降管段的模拟分析,得出结论如下:

2)水流经喷嘴射出后形成涡旋,涡旋对下降管段产生卷吸力,喷嘴的安装位置是影响卷吸力大小的重要因素.当喷嘴安装位置为0mm位置处时循环效果最佳,速度变化率较为适中,涡量能产生较大程度的卷吸力,对下降段流体的循环很有利.

[1]贾丽云,李修伦,刘姝红,等.液固循环流化床两相流动模型 [J].化工学报,2000,51(4):531-534.

[2]姜峰,贾丽云,刘明言,等.液固循环流化床换热器中固体颗粒分布 [J].化学工程,2004,32(1):17-22.

[3]刘燕,王琦,赵斌,等.液固循环流化床换热器中颗粒分布板分布性能的实验研究 [J].河北工业大学学报,2006,35(6):18-24.

[4]Pronk P,Infante FerreiraCA,W itkamp G J.Prevention of fouling and scaling in stationary and circulating liquid-solid fluidized bed heatexchangers: Particle impactmeasurementsand analysis[J].International Journal of Heatand Mass Transfer,2009,52(15):3857-3868.

[5]张利斌,张金钟,李修伦.多想流流化床换热器研究进展 [J].现代化工,2001,21(2):17-19.

[6]王利文,潘家祯,王子刚,等.超音速气流粉碎喷嘴数值模拟 [J].力学与实践,2009,31(2):12-17.

[7]林正刚,高玉闪,李茂,等.同轴双剪切气-气喷嘴数值模拟 [J].航空动力学报.2010,24(4):4-6.

[8]孙艳琦,牛文全.文丘里管结构参数对其水利性能的影响 [J].西北农林科技大学学报 [J].2010,38(2):8-11.

[9]张少峰,沈志远,魏建明.喷嘴对液固外循环流化床内颗粒循环特性的影响 [J].火炸药学报,2009,32(1):83-86.

[10]张少峰,魏建明,刘燕.喷嘴对液固外循环流化床内含固体积分数的影响 [J].化学工程,2008,36(5):20-24.

[11]王福军.计算流体动力学分析-CFD软件原理与应用 [M].北京:清华大学出版社,2004.

[12]徐继润,罗茜.水力旋流器流场理论分析 [M].北京:科学出版社,1998.

[责任编辑 田 丰]

Numerical simulation of flow field affected by the nozzle in the liquid-solid exterior circulating fluidized bed

LIU Yan1,CHEN Heyu2,ZHOU Qianxi3,ZHANG Shaofeng1,WANG Zhi2

(1.School of Marine Science and Engineering,Hebei University of Technology,Tianjin 300130,China;2.School of Chem ical Engineering,Hebei University of Technology,Tianjin 300130,China;3.School of Chem ical Engineering,Tianjin University of Technology,Tianjin 300072,China)

The nozzle is a key componentaffecting the particles circulation in liquid-solid exterior circulating fluidized bed.STAR CCM+software,realizable-turbulencemodel and wall function were used,the pressure and speed were coupling solved by using SIMPLE algorithm.The influences of differentnozzle positions and diameter ratios on the distribution of velocity,pressure,turbulence kinetic energy and vorticity were obtained.Results indicate that the diameter ratiowas the key factorwhich affected pressuredrop,jetspeed at the centerand resistance.When theaperture ratio ofnozzlewas0.375,the pressurewas the smallestand the resistancewas the lowest,itimproved fluid circulation. When the fluid was sprayed out from nozzle,shearing forceswere produced because of the high velocity gradient in the jetarea,and vortexwas formed.When nozzle'spositionwasat0mm,both thevortex and thesuctionwere the strongest.

STAR CCM+;exterior circulating fluidized bed;nozzle;aperture ratio;numerical simulation

TQ051.1

A

1007-2373(2016)01-0068-06

10.14081/j.cnki.hgdxb.2016.01.013

2015-03-19

刘燕(1970-),女(蒙古族),副教授,博士,julia_liuyan@hotmail.com.

数字出版日期:2015-12-07数字出版网址:http://www.cnki.net/kcms/detail/13.1208.T.20151207.1448.006.htm l