不同工况及链速下矿用刮板动力学特性及冲击损伤研究

2017-01-06王海舰付云飞

张 强, 王海舰, 郭 桐, 付云飞

(1.辽宁工程技术大学 机械工程学院,辽宁 阜新 123000;2.四川理工学院 材料腐蚀与防护四川省重点实验室,四川 自贡 643000;3.大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连 116023)

不同工况及链速下矿用刮板动力学特性及冲击损伤研究

张 强1,2,3, 王海舰1, 郭 桐1, 付云飞1

(1.辽宁工程技术大学 机械工程学院,辽宁 阜新 123000;2.四川理工学院 材料腐蚀与防护四川省重点实验室,四川 自贡 643000;3.大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连 116023)

为研究矿用刮板在不同工况及链速下的动力学特性和冲击损伤,建立26×92规格刮板系统的有限元模型,采用ANSYS Workbench中的瞬态分析模块和显式动力学分析模块对刮板在不同工况和链速下的动力学特性进行了仿真分析,采用 nCode GlypWorks分析刮板启动工况下的冲击损伤,得到刮板在空载平稳运行、满载平稳运行、空载启动和满载启动工况下的力学性能、不同链速对刮板最大等效应力时间历程的影响规律和空载、满载启动冲击载荷对刮板所造成的损伤程度。仿真结果表明,该刮板具有良好的力学性能和抗冲击性能,为研究不同规格刮板的动力学特性及冲击损伤提供了一种通用的研究方法。

刮板;不同工况;链速;动力学特性;冲击损伤

刮板是矿用刮板输送机链传动系统的重要组成部分,其主要作用是刮推采煤机截割落入槽内的煤块和岩块、在槽帮内起导向作用、刮底清帮以及防止煤粉黏结和堵塞[1-2]。目前,国内外学者对刮板还没有进行系统的研究,对刮板系统的的整体动力学分析还停留在起步阶段,很难查阅到与刮板动力学特性以及冲击损伤相关的研究和文献资料,相应的研究成果也鲜有报道;刮板在出厂前也主要进行静力学试验,没有对其动力学及疲劳强度进行试验。因此,开展刮板的动力学特性及冲击损伤研究,为设计、优化链传动系统,提高刮板强度和延长使用寿命提供重要的参考依据。

利用ANSYS Workbench和nCode GlypWorks构建刮板系统的联合仿真平台,建立刮板系统的虚拟样机模型,对不同工况下刮板的力学性能进行分析[3-7],分析刮板在空载平稳运行、满载平稳运行、空载启动和满载启动工况下所表现的动力学特性,研究不同链速对刮板的最大等效应力时间历程的影响规律,系统地分析空载/满载启动冲击载荷对刮板造成的损伤。

1 刮板系统有限元模型的建立

1.1 刮板系统模型的简化及网格划分

由于刮板输送机刮板系统相当复杂,所以完整的建立刮板系统的动力学模型是很困难的,而且完整的刮板系统会消耗大量的资源,大大增加分析的成本。基于以上原因,根据有限段法,将刮板系统离散成N个单元,取一个单元作为研究对象,以此来模拟实际工况[8-9]。此外,真实刮板结构的小圆角和尖锐过渡在有限元分析中会导致应力集中现象,即会导致仿真结果的严重失真,而且由于小圆角和尖锐过渡的存在,在进行有限元分析时往往会产生结果收敛困难的现象。因此,为了保证仿真结果的正确,本文在建立刮板系统的三维模型时已将小圆角和尖锐过渡去除。

选取如图1所示用于730 mm槽宽的26×92规格刮板的尺寸参数进行建模及有限元分析,其刮板系统的简化模型及有限元模型分别如图2(a)和图2(b)所示,该简化模型由刮板、链环和溜槽组成。采用20节点六面体单元对刮板传动系统进行自动网格划分,六面体单元虽然会加大数值仿真计算的时间,但是与四面体单元相比,其精确度更高[10]。网格单边尺寸为10 mm,节点数为283 675,单元数为70 967。

图1 刮板系统模型尺寸参数(mm)Fig.1 Size parameters of scraper system model(mm)

1.2 材料及接触模型的建立

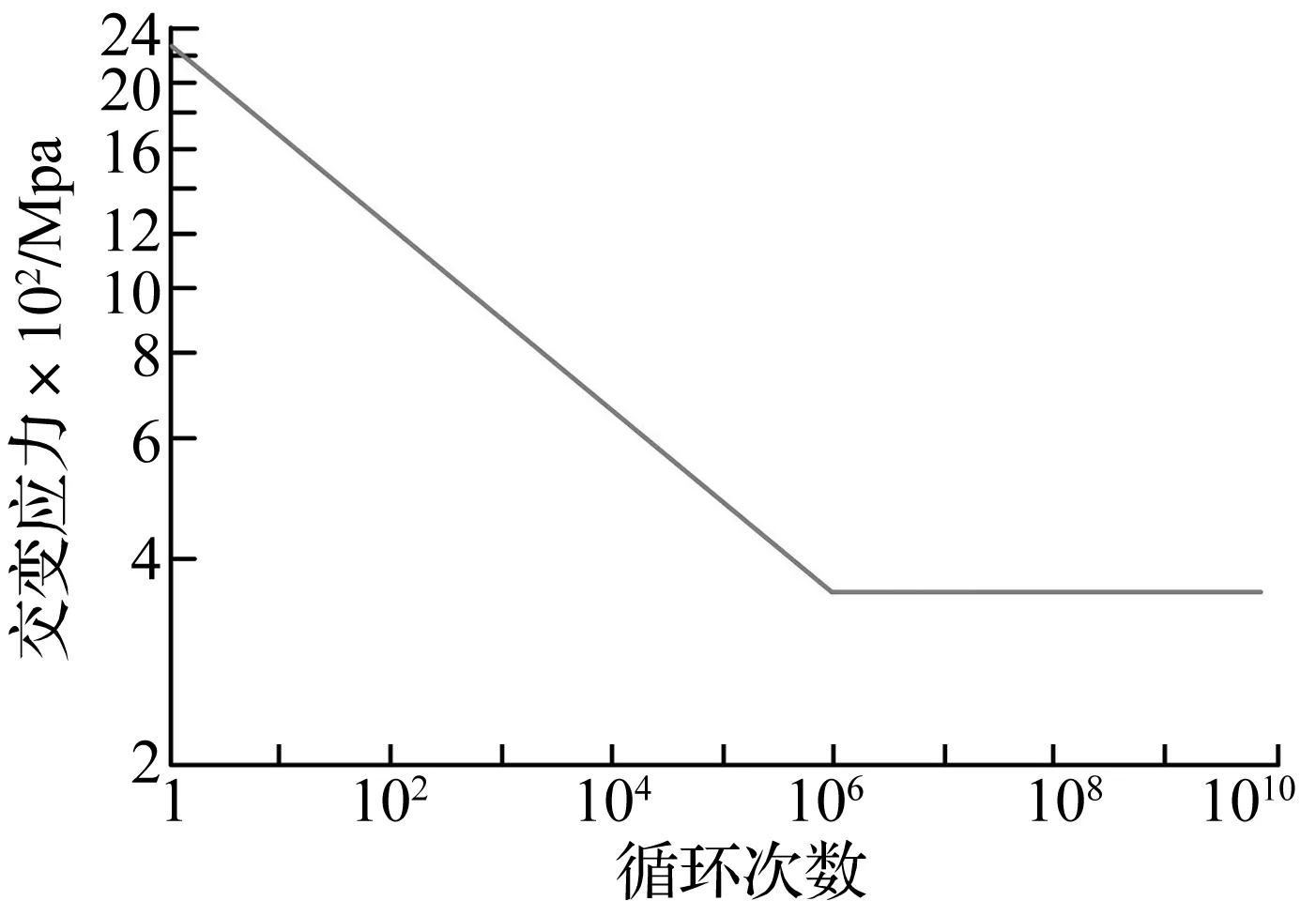

链环采用的材料为23MnNiMoCr54,材料的密度为7.84×10-6kg/mm3,弹性模量为210 GPa,泊松比为0.3,屈服强度为1 166 MPa,切线模量为2 444 MPa[11];溜槽采用的材料为Hardox450,材料的密度为7.86×10-6kg/mm3,弹性模量为206GPa,泊松比为0.28,抗拉强度为1 400 MPa,屈服强度为1 200 MPa[12];刮板采用的材料为16Mn2,材料的密度为7.8×10-6kg/mm3,弹性模量为212 GPa,泊松比为0.31,屈服强度为2 356 MPa,切线模量为3 100 MPa,刮板的S-N曲线如图3所示。刮板各组成之间,链环之间及刮板与链环之间采用Frictionless接触,即无摩擦接触。

图2 刮板系统简化及有限元模型Fig.2 Geometric and finite element model of scraper system

图3 刮板S-N曲线Fig.3 S-N curve of scraper

1.3 满载/空载工况下边界条件的施加

在刮板上表面施加一个力Fe来模拟等效载荷,由于近似每米一个刮板,因此满载的等效载荷由每米的物料、链环和刮板的总重量组成。空载的等效载荷由每米的链环、刮板的总重量组成。根据项目组现场调研可得,当满载时等效的力为14 657.2 N,当空载时等效的力为1 395 N。在溜槽的下表面施加固定约束,以限制其所有的自由度。链环1和链环2施加速度值为0.85 m/s的速度载荷。满载时刮板与溜槽之间的摩擦因数取为0.835,空载时刮板与溜槽之间的摩擦因数取为0.45。

2 刮板平稳运行时的力学特性

2.1 空载平稳运行下的刮板力学特性

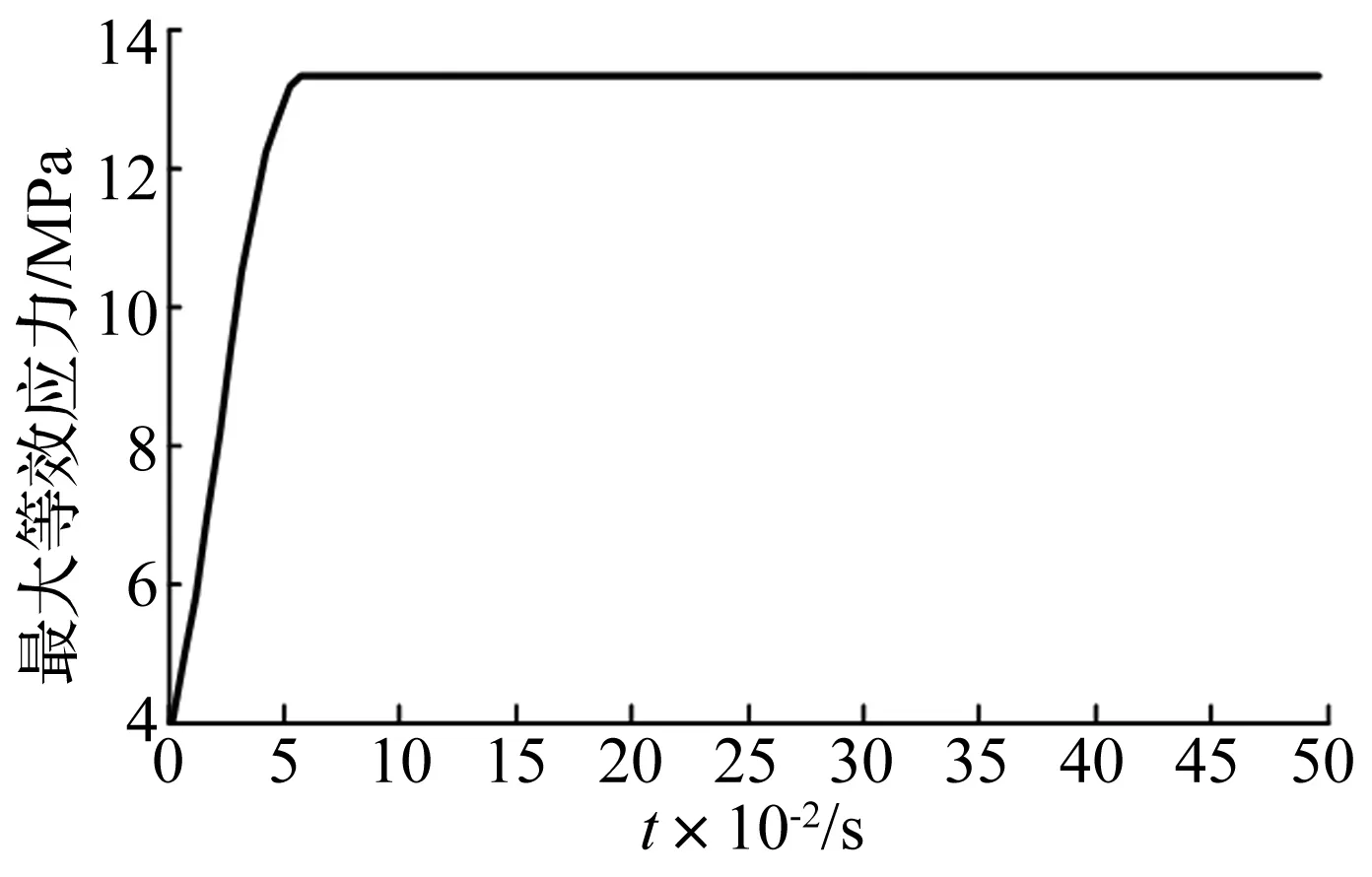

采用ANSYS Workbench的瞬态分析模块(Transient Structural)对刮板系统进行空载平稳运行状态下的动力学特性进行分析。通过分析得到了不同时刻下空载平稳运行时的刮板等效应力分布和空载平稳运行时刮板的最大等效应力,分别如图4和5所示。由图4可知,刮板的最大等效应力位置发生在刮板与平环外侧的接触区域。由图5可知,空载平稳运行时刮板的最大等效应力时间历程可以分为两个阶段,即最大等效应力上升阶段和平稳阶段。0~0.157 5 s的时间段内,应力值近似呈线性递增趋势,当0.157 5 s后最大等效应力值达到稳定状态,其值约为13.724 MPa。通过以上分析可以说明空载平稳运行时,其运动状态非常稳定,应力的波动非常小,且最大应力值远远小于其屈服极限2 356 MPa。

图4 不同时刻空载侧刮板的等效应力分布Fig.4 Equivalent stress distribution of scraper on unload side at different times

图5 空载平稳运行时刮板最大等效应力时间历程Fig.5 Maximum equivalent stress time history of scraper when running with unload

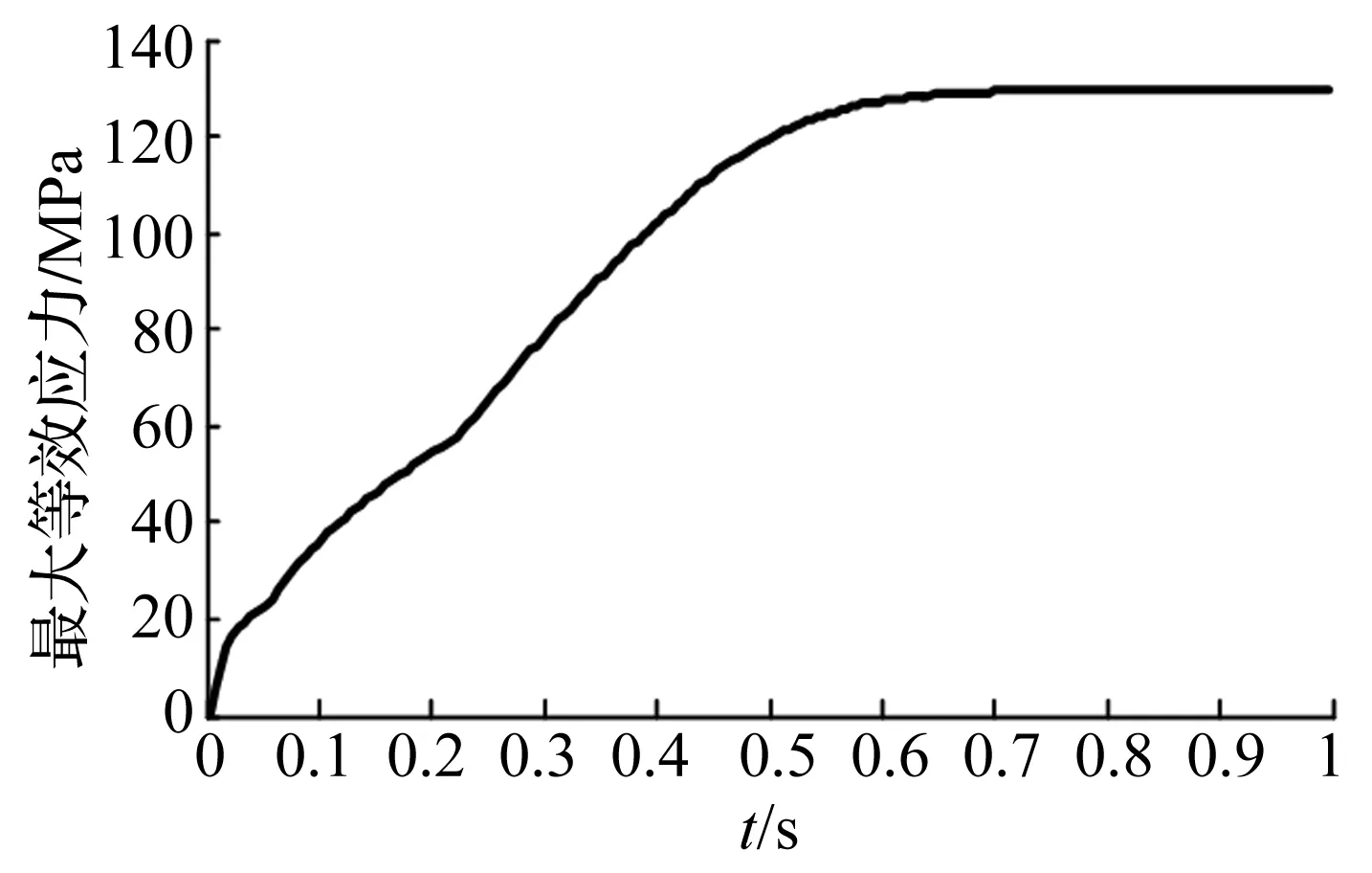

2.2 满载平稳运行下的刮板力学特性

采用ANSYS Workbench的瞬态分析模块(Transient Structural)对刮板系统进行满载平稳运行状态下的动力学特性进行分析[13]。通过仿真得到了不同时刻下满载平稳运行时刮板的等效应力分布和满载平稳运行时的刮板最大等效应力,分别如图6和7所示。由图6可知,刮板满载时的最大等效应力位置同空载时的一样,均发生在刮板与平环外侧的接触区域。由图7可知,满载平稳运行时的刮板最大等效应力时间历程同样可以分为两个阶段,即最大等效应力上升阶段和平稳阶段。0~0.772 5 s的时间段内,应力值近似呈线性递增趋势,当0.772 5 s后最大等效应力值达到稳定状态,其值约为139.02 MPa。通过以上分析可知,满载平稳运行时,其运动状态也同样非常稳定,应力的波动同样非常小,且最大应力值同样远远小于其屈服极限。通过对比分析空载运行工况和满载运行工况可知,满载运行时达到稳定状态的时间约为空载时达到稳定状态时间的5倍,满载平稳运行时的最大平稳等效应力值比空载平稳运行时的最大平稳等效应力值高了一个数量级。综上所述,刮板平稳运行时具有良好的力学性能。

图6 不同时刻满载侧刮板的等效应力分布Fig.6 Equivalent stress distribution of scraper on full load side at different times

图7 满载平稳运行时的刮板最大等效应力时间历程Fig.7 Maximum equivalent stress time history of scraper when running with full load

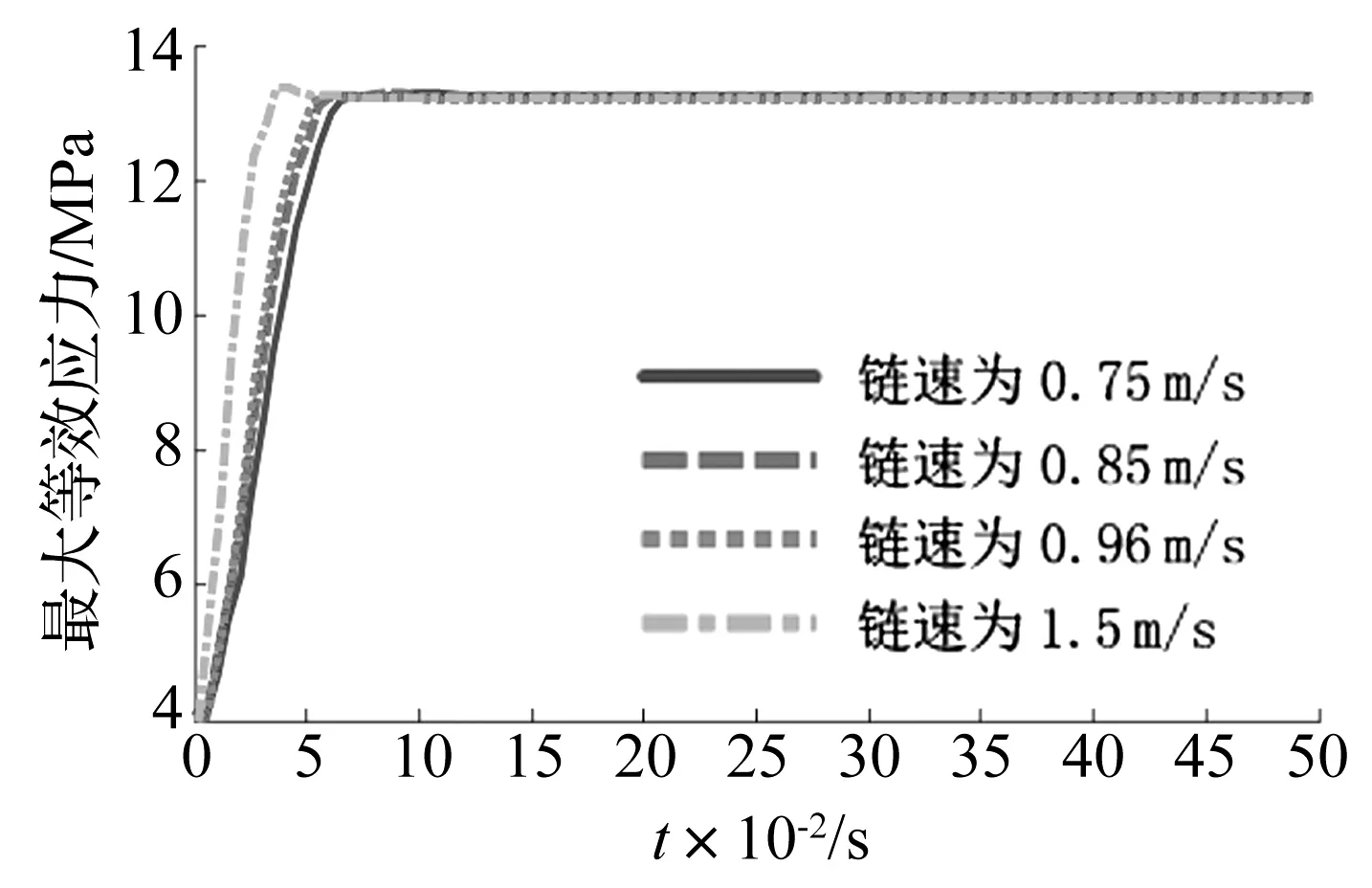

2.3 不同链速下的刮板力学特性

通过查阅刮板输送机说明书以及其他文献资料,选择主流刮板输送机的常用链速,分别取链速为0.75 m/s、0.85 m/s、0.96 m/s和1.5 m/s,分析不同链速下刮板的最大等效应力曲线的变化规律。通过仿真分析得到了不同链速下刮板空载平稳运行时的最大等效应力时间历程和满载平稳运行时的最大等效应力时间历程,分别如图8和图9所示。由图8和9可知,在负载一定的情况下,链速越高最大等效应力在上升阶段的上升速度越快,达到平稳阶段所需的时间越短,刮板平稳后的最大等效应力值均相同。

图8 不同链速下空载平稳运行时最大等效应力时间历程Fig.8 Maximum equivalent stress time history of scraper when running with unload under different chain speeds

图9 不同链速下满载平稳运行时最大等效应力时间历程Fig.9 Maximum equivalent stress time history of scraper when running with full load under different chain speeds

3 刮板启动冲击时的力学特性

3.1 空载启动冲击下的刮板力学特性

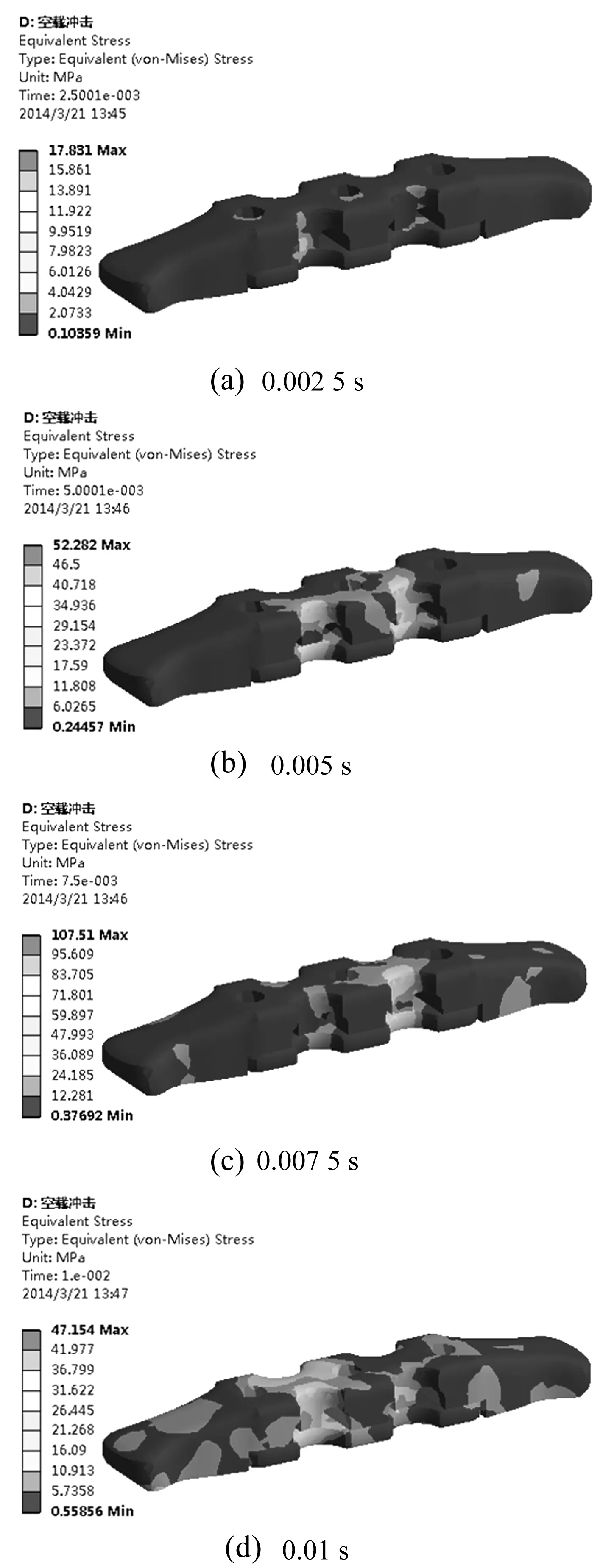

刮板系统启动时会受到冲击载荷的作用,从而导致了应力波动的产生[14-15]。采用ANSYS Workbench显式动力学分析模块(Explicit Dynamics)对刮板系统进行空载启动冲击特性的分析。通过仿真得到了空载启动时刮板在0.002 5 s、0.005 s、0.007 5 s和0.01 s时刻的等效应力分布云图如图10所示,刮板空载启动冲击下的最大等效应力时间历程如图11所示。由图10可以清晰的看出刮板不同时刻的应力分布情况。由图11可知,在空载启动的0.01 s的时间内,刮板发生了约为7次的碰撞,其中最大等效应力发生在0.007 8 s,其值约为107.5 MPa,小于其屈服极限2 356 MPa。

图10 不同时刻刮板空载启动冲击下的等效应力分布Fig.10 Equivalent stress distribution of scraper under unload start impact at different times

图11 刮板空载启动冲击下的最大等效应力时间历程Fig.11 Maximum equivalent stress time history of scraper under unload start impact

3.2 满载启动冲击下的刮板力学特性

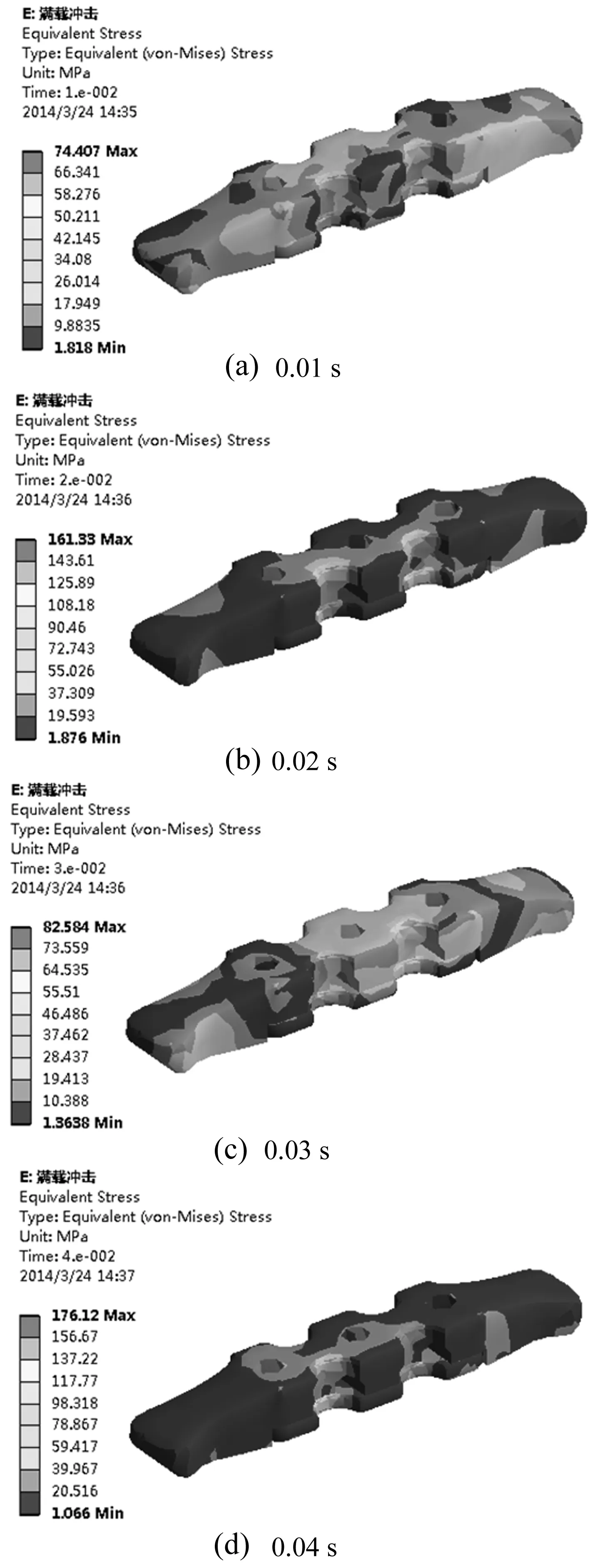

采用ANSYS Workbench显式动力学分析模块(Explicit Dynamics)对刮板系统进行满载启动冲击特性的分析。随着时间的变化,刮板满载启动冲击下的等效应力分布是一个动态连续变化的过程,因此,很难对刮板每个时刻的应力分布情况进行详细的说明,为了研究的方便,本文取0.01 s、0.02 s、0.03 s和0.04 s这4个时间点对刮板满载启动冲击下的等效应力分布进行分析,如图12所示,刮板满载启动冲击下的最大等效应力时间历程如图13所示。由图12可以清晰的看出满载启动时刮板不同时刻的应力分布情况。根据文献[9]可知零部件的启动过程是伴有最大瞬间冲击和阶段性碰撞,相当于一个阻尼振动过程,初始的冲击对零部件的伤害相对较大,且综合考虑计算成本,本文只对0.05 s时间内的刮板满载启动冲击下的最大等效应力进行计算。由图13可知,在满载启动的0.05 s的时间内,刮板发生了约为6次的碰撞,其中最大等效应力发生在0.042 5 s,其值约为201.8 MPa,小于其屈服极限。

通过对比空载启动冲击和满载启动冲击可知,满载启动时发生碰撞的次数少于空载启动,满载启动发生等效应力最大值的时刻要比空载启动时晚,其值比空载启动时的高。综上所述,刮板具有较好的抗冲击性能。

图12 不同时刻的刮板满载启动冲击下的等效应力分布Fig.12 Equivalent stress distribution of scraper under full load start impact at different times

图13 刮板满载启动冲击下最大等效应力时间历程Fig.13 Maximum equivalent stress time history of scraper under full load start impact

4 刮板的启动冲击损伤

4.1 载荷谱的雨流计数和外推

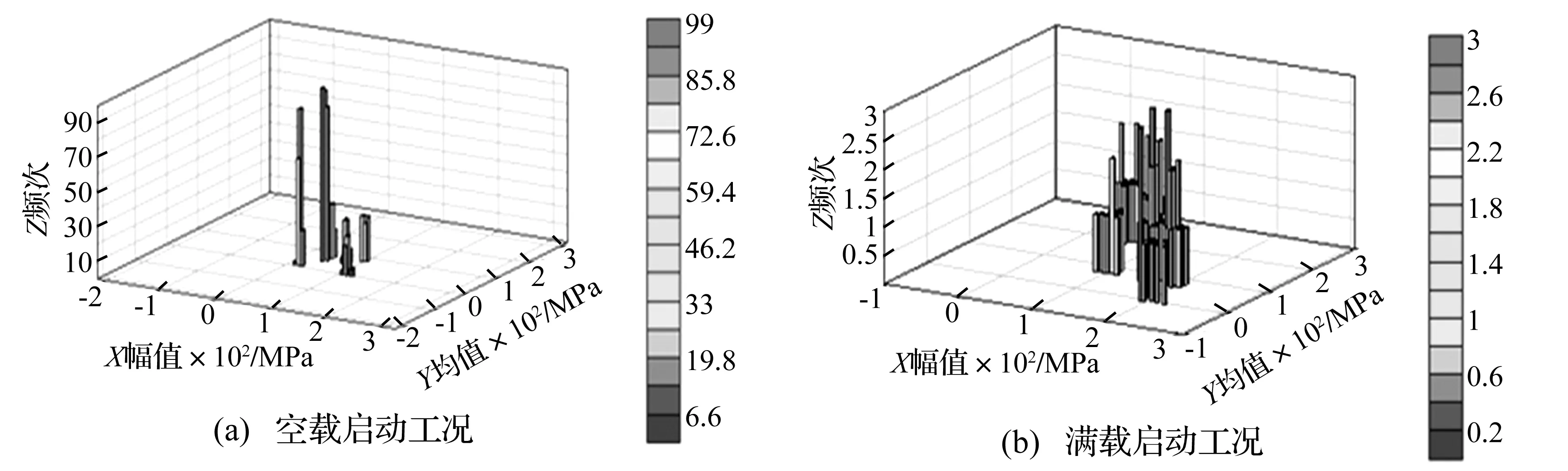

通过以上分析可知,刮板平稳运行时的应力波动很小,故平稳运行工况几乎不会造成刮板的疲劳损伤。冲击的过程相当于一个阻尼振动过程,反复振动相当于疲劳作用。因此,本文分析满载/空载启动冲击载荷对刮板造成的损伤。采用nCode GlypWorks中的Rainflow模块对刮板在空载/满载启动工况下的最大等效应力时间历程进行雨流计数,得到的雨流计数直方图如图14所示。

图14 载荷谱的雨流计数直方图Fig.14 Rain-flow counting histogram of load spectrum

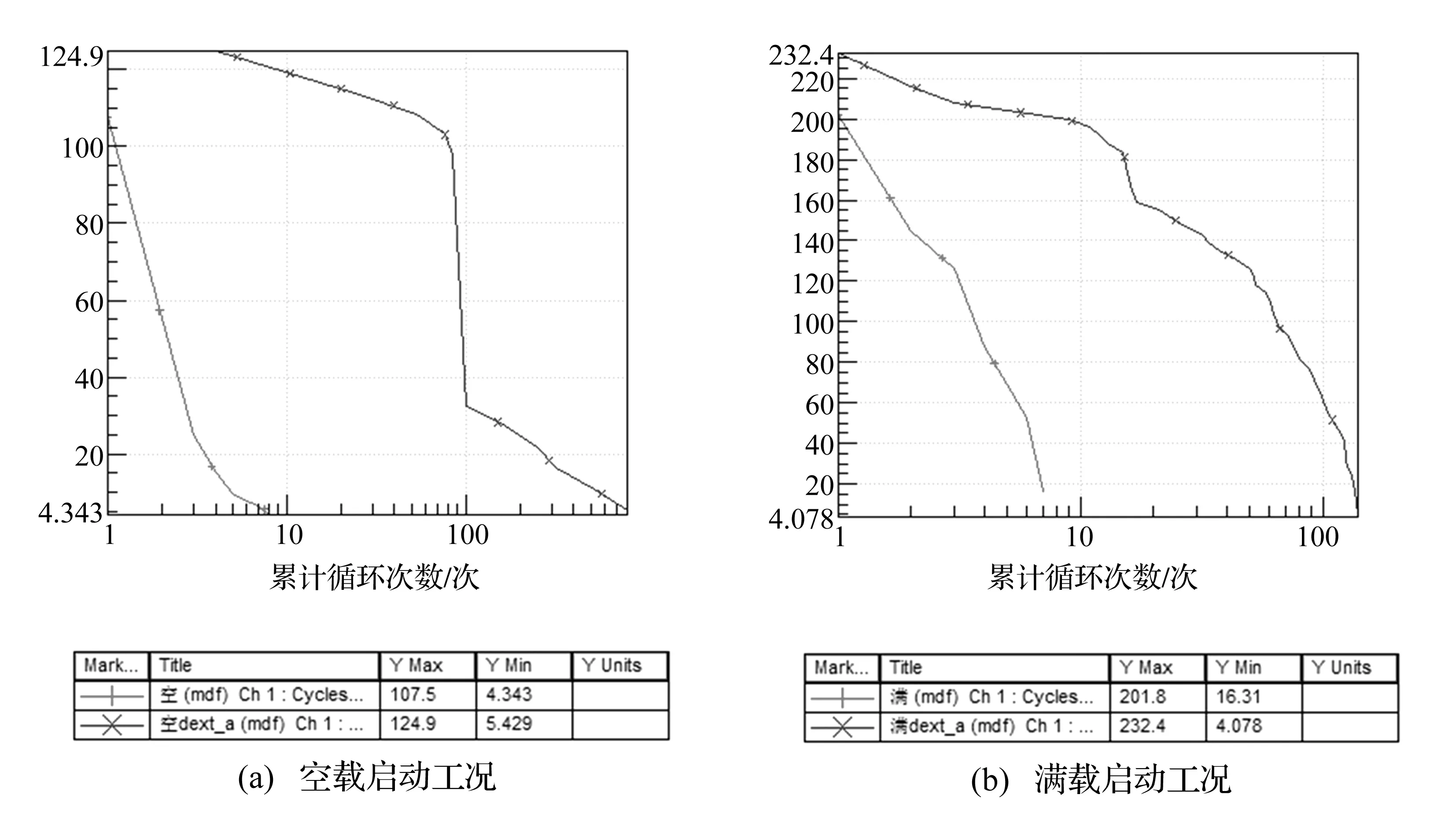

由于启动冲击载荷具有较强的随机性,为防止载荷数据离散,提高载荷循环频次,对原载荷进行外推是非常必要的。采用nCode GlypWorks中的Rainflow模块对空载启动和满载启动工况的最大等效应力时间历程进行外推,空载启动工况和满载启动工况的外推系数分别取为100和20,即外推后的载荷谱加载时间为1s。空载/满载启动工况下的载荷谱外推后的雨流计数直方图和载荷谱外推前后对比情况,分别如图15和16所示。由图15和16可知,载荷谱外推后,载荷频次和幅值都有所增加。

图15 载荷谱外推后雨流计数直方图Fig.15 Rain-flow counting histogram of load spectrum after extrapolation

图16 载荷谱外推前后对比情况Fig.16 Contrast result pre and post load spectrum trapolation

4.2 启动冲击损伤分析

将图15所示的疲劳载荷谱输入到nCode GlypWorks中的Stress Life模块,采用Goodman平均应力修正理论,计算得到空载启动工况下刮板的循环次数为6.093×1011次,满载启动工况下刮板的循环次数为3.115×108次。通过分析易知,在1 s的时间内满载启动工况对刮板造成的损伤约为空载启动工况的1 956倍。同时也得到了空载/满载启动工况下的刮板损伤直方图,如图17所示。对比图15和图17可知,几乎所有的疲劳损伤都是由某几个幅值非常大的循环产生的。该现象表明,大多数的损伤是由有限的循环所产生的。

图17 刮板损伤直方图Fig.17 Damage histogram of scraper

5 结 论

本文采用ANSYS Workbench和nCode GlypWorks研究26×92规格刮板的动力学特性及冲击损伤,为研究不同规格刮板的动力学特性及冲击损伤提供了一种通用的研究方法,得到如下结论:

(1)刮板平稳运行时运动状态非常稳定,应力波动非常小,且最大应力值远远小于其屈服极限值;

(2)满载平稳运行时的最大平稳等效应力值比空载时的最大平稳等效应力值高了一个数量级,刮板平稳运行时具有良好的力学性能;

(3)在负载一定的情况下,链速越高,最大等效应力在上升阶段的上升速度越快,达到平稳阶段所需的时间越短,平稳后的刮板最大等效应力值均相同;

(4)刮板在满载启动时发生碰撞的次数少于空载启动,满载启动发生等效应力最大值的时间要比空载启动时晚,其值比空载启动时的高,刮板具有较好的抗冲击性能;

(5)几乎所有的疲劳损伤都是由某几个幅值非常大的循环产生的,说明大多数的损伤是由有限的循环所产生的。

[1] 陈维键,齐秀丽,肖林京,等.矿山运输与提升设备[M].徐州:中国矿业大学出版社,2007:25-28.

[2] 杨帧,郑柳.矿山运输与提升设备[M].北京:煤炭工业出版社,2012:10-14.

[3] 谢苗,毛君,许文馨.重型刮板输送机故障载荷工况与结构载荷工况的动力学仿真研究[J].中国机械工程,2012,23(10):1200-1204. XIE Miao, MAO Jun, XU Wenxin. Dynamics simulation of heavy scraper conveyor in working condition of failure-load and structural load[J].China Mechanical Engineering,2012, 23(10): 1200-1204.

[4] 毛君,师建国,张东升,等.重型刮板输送机动力建模与仿真[J].煤炭学报,2008,33(1): 103-106. MAO Jun, SHI Jianguo, ZHANG Dongsheng, et al. Dynamic modeling and simulation of heavy scraper conveyor[J]. Journal of China Coal Society, 2008, 33(1): 103-106.

[5] 何柏岩,孙阳辉,聂锐,等.矿用刮板输送机圆环链传动系统动力学行为研究[J].机械工程学报,2012,48(17):50-56. HE Baiyan,SUN Yanghui,NIE Rui, et al. Dynamic behavior analysis on the ring chain transmission system of an armoured face conveyor[J]. Journal of Mechanical Engineering, 2012, 48(17): 50-56.

[6] 刘广鹏,王学文,杨兆建,等.刮板输送机链传动系统动力学特性分析[J].机械传动,2014,38(7): 115-118. LIU Guangpeng, WANG Xuewen, YANG Zhaojian, et al. Dynamics characteristic analysis of chain transmission system of scraper conveyer [J]. Journal of Mechanical Transmission, 2014, 38(7): 115-118.

[7] 马国清,任桂周,汤易.刮板输送机链传动系统刚柔混合动力学仿真研究[J].河北工业大学学报,2015,44(1 ):73-77. MA Guoqing, REN Guizhou, TANG Yi. Study on the rigid-flexible hybrid dynamics simulation of scraper conveyor chain transmission system [J]. Journal of Hebei University of Technology, 2015, 44(1): 73-77.

[8] 张强,付云飞,胡南.矿用V型锁式接链环卡链冲击状态下的动态特性研究[J].合肥工业大学学报(自然科学版),2013,36(4):401-405. ZHANG Qiang, FU Yunfei, HU Nan. Study of dynamic characteristic of mining V-lock chain ring under impact load caused by stuck chain [J]. Journal of Hefei University of Technology (Natural Science), 2013, 36(4): 401-405.

[9] 张强,付云飞,聂国强.动载荷下的V锁式接链环力学特性研究[J].机械设计,2013,30(11):13-16. ZHANG Qiang, FU Yunfei, NIE Guoqiang. Study of mechanical properties of V-lock chain ring under dynamic load [J]. Journal of Machine Design, 2013, 30(11): 13-16.

[10] 张强,王海舰,付云飞,等.刮板输送机链轮力学特性及疲劳寿命预测[J].机械强度,2015, 37(2):328-336. ZHANG Qiang, WANG Haijian, FU Yunfei, et al. Mechanical property and fatigue life prediction of sprocket in scraper conveyor[J]. Journal of Mechanical Strength, 2015, 37(2): 328-336.

[11] 薛河,刘莲,杨芝苗.低温及应变率对矿用圆环链冲击性能的影响[J].西安科技大学学报,2011,31 (3):343-346. XUE He, LIU Lian, YANG Zhimiao, et al. Effect of low temperature and strain rate on impact property of mining chain [J]. Journal of Xi’an University of Science and Technology, 2011, 31(3): 343-346.

[12] 刘泽平.超重型刮板输送机中部槽可靠性关键技术研究[D].太原:太原理工大学,2013.

[13] 焦宏章,杨兆建,王学文,等.刮板输送机链轮瞬态动力学响应分析[J].太原理工大学学报,2013,44(1):51-54. JIAO Hongzhang, YANG Zhaojian, WANG Xuewen, et al. Transient dynamic responses analysis of sprocket for scraper conveyer[J]. Journal of Taiyuan University of Technology, 2013, 44(1): 51-54.

[14] 宋庭锋.矿用某刮板链轮的多体动力学仿真与优化[J].机械传动,2012,36(10):64-66. SONG Tingfeng. Multi-body dynamics simulation and optimization of sprocket gear wheel used in mining machine[J]. Journal of Mechanical Transmission, 2012, 36(10): 64-66.

[15] 安长河,白好杰,吴成星.刮板输送机圆环链卡链冲击性能分析[J].煤矿机械,2013,34(9):102-104. AN Changhe, BAI Haojie, WU Chengxing. Analysis on impact property of round-link chain of scraper conveyor under chain blocked[J]. Coal Mine Machinery, 2013,34(9): 102-104.

Dynamic characteristics and impact damage of mining scrapers under different working conditions and chain speeds

ZHANG Qiang1,2,3, WANG Haijian1, GUO Tong1, FU Yunfei1

(1. College of Mechanical Engineering, Liaoning Technical University, Fuxin 123000, China; 2. Material Corrosion and Protection Key Laboratory of Sichuan Province, Sichuan University of Science & Engineering, Zigong 643000, China; 3. State Key Laboratory of Structural Analysis for Industrial Equipment, Dalian University of Technology, Dalian 116023, China)

To study dynamic characteristics and impact damage of mining scrapers under different working conditions and chain speeds, a finite element model was established for scraper systems with specifications 26×92. The dynamics characteristic of scrapers was simulated and analyzed under different working conditions and chain speeds by using transient and explicit dynamics Analyse module of ANSYS Workbench. The impact damage of scrapers was analyzed by nCode GlypWorks under start-up conditions. The mechanical properties of scrapers were obtained under various conditions, including both running smoothly and starting under no-load or full-load. Moreover, we could obtain the rules of influence of time course for maximum equivalent stress of scrapers with different speeds and acquired the degree of damage which was caused by starting impact loading under no-load or full-load. The simulation results show that, the scraper has good mechanical and anti-impact properties. This work provides a universal method to study the dynamic characteristics and impact damage of scrapers with different specifications.

scraper; different working conditions; chain speed; dynamic characteristics; impact damage

国家自然科学基金(51504121);教育部博士点基金(20132121120011);材料腐蚀与防护四川省重点实验室开放基金(2014CL18);工业装备结构分析重点实验室开放基金(GZ1402);机械传动国家重点实验室开放基金(SKLMT-KFKT-201515)

2015-10-10 修改稿收到日期:2015-11-25

张强 男,教授,博士生导师,1980年生 E-mail:lgdjxzhangqiang@163.com

TP391.9

A

10.13465/j.cnki.jvs.2016.24.009