余热排出泵内部不稳定流动数值模拟与实验研究

2017-01-06袁建平朱钰雯付燕霞周帮伦

陆 荣, 袁建平, 朱钰雯, 付燕霞, 周帮伦

(江苏大学 国家水泵及系统工程技术研究中心,江苏 镇江 212013)

余热排出泵内部不稳定流动数值模拟与实验研究

陆 荣, 袁建平, 朱钰雯, 付燕霞, 周帮伦

(江苏大学 国家水泵及系统工程技术研究中心,江苏 镇江 212013)

为了研究余热排出泵在多工况下内部流动特性,基于ANSYS CFX软件,采用SST湍流模型,对模型泵进行三维非定常数值模拟,获得了不同工况下余热排出泵的水力性能、内部流场结构和压力脉动特性,同时展开压力脉动实验研究,并与计算结果进行对比。研究结果表明:大流量(1.2Qd)和设计流量(1.0Qd)工况下,叶轮和导叶内部流动比较稳定,随着流量的减小叶片进口背面附近开始形成失速旋涡,流道内均发生不同程度的流动分离,且沿着流道向出口处发展;叶轮出口压力脉动主频为7fz,受导叶叶片数影响;导叶和蜗壳出口的主频均为5fz,主要由叶频决定;设计流量下各监测点处压力脉动系数幅值最小,越往小流量工况,幅值越大;说明在小流量工况下余热排出泵内部出现了不稳定流动现象。

余热排出泵;压力脉动;流动分离;数值模拟;实验研究

余热排出泵是余热排出系统的主要组成部分,是除核主泵之外唯一布置在核岛之内的二级泵,是关系到核岛能否安全停堆的核心装备[1],余热排出泵运行范围较大,在非设计工况下运行时,泵内部容易产生如回流、失速、空化等不稳定流动现象[2],这些不稳定流动会破坏流场结构限制泵的高效运行范围,降低泵运行的稳定性,严重时可引发机组的共振[3-5]。张人会等[6]对叶轮进口附近流动在偏离设计工况下的回流和空化特性进行了系统的描述, 阐述了它们的诱发机理及其对泵性能的影响。得出:叶轮进口附近的逆压力梯度是导致回流形成的根本原因,减小叶片角分布系数, 可使叶片最大载荷系数向叶轮出口方向移动,降低回流的诱发流量。JOHNSON等[7]运用LDV测试技术对离心泵叶轮内流场的流动情况进行测量,研究发现:小流量工况下,在叶轮旋转一个周期过程中,叶轮流道内的失速状态和非失速状态交替出现。张睿等[8]基于非定常的 RANS方程,采用滤波器湍流模型对某一轴流泵模型在不同工况下的内部流场进行数值计算,结果表明:在小流量工况下泵内部发生回流和失速,并提出了改善失速工况下轴流泵水力性能的方法。

本文以余热排出泵水力样机为研究对象,对其进行数值模拟和实验研究,分析在各个工况下叶轮、导叶内的流动现象,重点掌握不稳定流动现象随流量和时间的变化规律,为提高余热排出泵运行稳定性和安全可靠性提供一定的参考。

1 几何模型及计算方法

1.1 几何模型

本次选用的余热排出泵为卧式、单级单吸、后开门式的离心泵,其结构示意图如图1所示。其主要设计参数:流量Qd=312 m3/h,扬程Hd=38 m,转速n=1 490 r/min,比转速ns=105。

通过三维造型软件Pro/E对余热排出泵水力样机进行三维造型,整个计算区域包括进口段、叶轮、导叶、蜗壳及出口段。为了使流体在进入叶轮前能得到充分发展并较准确地模拟流体的流动状况,对进、出口段进行了适当延长,如图2所示。

图1 余热排出泵结构图Fig.1 Structure sketch drawing of residual heat removal pump

图2 余热排出泵三维模型Fig.2 3D model of residual heat removal pump

1.2 网格划分及无关性检验

网格划分是重要的数值计算前处理步骤,网格质量和数量直接影响到计算结果准确性。本文运用ANSYS ICEM软件对计算域进行网格划分,选用适合形貌复杂、质量较高的六面体结构化网格[9],并进行网格无关性分析,其对应的设计工况下的计算结果如表1、图3所示。

表1 网格数目对比Tab.1 Comparison of meshes

图3 网格无关性分析Fig.3 Check of grid independence

由图3可知,网格数大于390万后扬程趋于稳定,且与设计值的误差小于5%,为了节约计算时间及资源选用第四套的网格数进行计算。各过流部件的网格信息如表2所示,计算域的网格划分如图4所示。

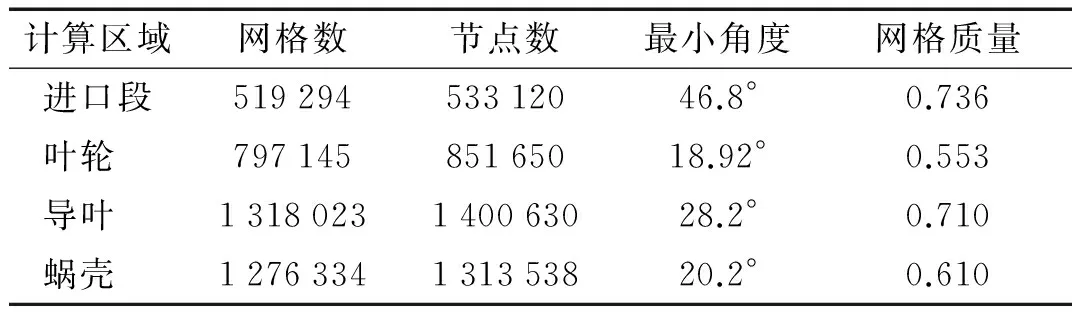

表2 过流部件的网格基本信息Tab.2 Geometrical parameters of flow passage components

图4 计算域网格Fig.4 Mesh of computational domain

1.3 湍流模型及边界条件

SST湍流模型考虑了湍流剪切力的运输,能够适应逆压梯度变化的流动现象,能精确地预测流动的开始和逆压力梯度下流体的分离[10-12]。所以文中选用SST湍流模型和连续方程使动量方程封闭,采用SIMPLEC算法求解三维不可压缩雷诺平均N-S方程边界件分别设置为进口为全压进口,出口为质量流量出口;壁面为无滑移、光滑、绝热壁面;叶轮流道区域设置为旋转坐标系,进口段、导叶以及蜗壳区域设置为静止坐标系,计算收敛精度设置为1.00×10-5,网格节点之间的匹配方式设置为GGI模式[13]。

2 外特性预测及实验验证

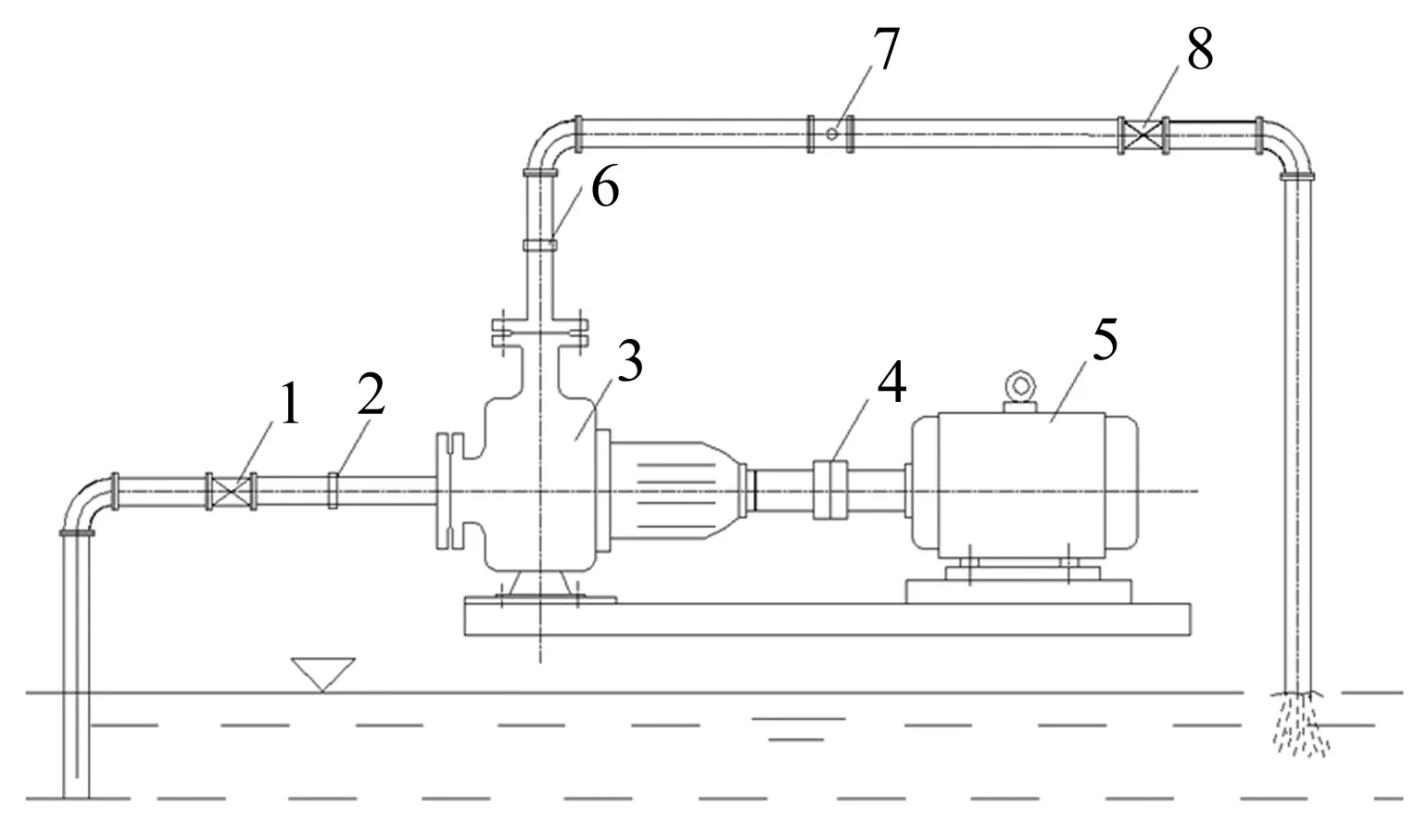

为获得余热排出泵水力样机的性能,对其进行外特性试验,进而对比试验值和计算值之间的误差,验证所采用数值计算方法的正确性和准确性。本次试验在江苏大学流体机械研究中心实验室开式试验台上进行性,试验方法参照GB/T 3216—2005《回转动力泵水力性能验收试验1级和2级》的相关规定。试验装置简图如图5所示,试验满足2级精度要求。通过试验获得全流量范围内泵扬程H和效率η的真实数据,将试验结果与计算结果进行对比,如图6所示。

1-入口阀;2-进口压力传感器;3-水力样机;4-弹性联轴器;5-电机;6-出口压力传感器;7-涡轮流量计;8-出口阀图5 试验台装置简图Fig.5 Schematic of the pump test system

图6 水力性能对比Fig.6 Comparison of hydraulic performance

从图6中可以看出:数值计算得到的性能曲线和试验测得的性能曲线的变化趋势一致;小流量工况下,计算效率值与试验效率值吻合较好;随着流量的增大,计算扬程值与试验扬程值吻合较好;扬程的最大误差为4.453%,效率的最大误差为4.735%,扬程误差和效率误差均小于5%,因此,本次所采用的数值计算方法能够较准确地预测余热排出泵的外特性,具有较高的可信度。

2.1 叶轮内部流场分析

图7为不同流量工况下叶轮中截面速度流线图。可以看出,不同流量工况下,叶片背面的流速均大于工作面。大流量(1.2Qd)和设计流量工况下,叶轮各流道内的流动较规律,流体的相对速度基本沿叶片型线方向,只有部分流道内有轻微的脱流现象。随着流量的减小,叶片背面流动分离加剧,当流量减小至0.6Qd时流道内开始形成失速旋涡,并在叶轮出口产生与叶轮旋转方向相反的轴向漩涡,随着流量的减小,旋涡数量逐渐增加,尺寸不断增大,以至堵塞部分流道。当流量减小到0.4Qd时,多个流道同时出现了失速旋涡和轴向旋涡,且严重阻塞流道,在叶轮出口处具有明显的射流-尾迹现象。

2.2 导叶内部流场分析

图8中,从大流量和设计流量工况下导叶流道内速度分布规律基本一致,导叶进口无流动分离和回流现象产生,导叶部分流道的出口处存在分离涡;随着流量的减小,导叶流道进口处的部分流体开始偏离主流方向,导叶各流道出口的流动分离不断加剧。当流量降低至0.6Qd时,导叶各流道进口均产生回流,且出口的分离旋涡尺寸扩大,当流量减小至0.4Qd,在流道的进口处产生了失速旋涡,且出口处的流动分离得到进一步的发展,使流线变得十分紊乱,严重阻塞了流道。

图7 不同流量工况下叶轮中截面速度流线图Fig.7 The streamline of velocity on the middle section of the impeller at different flow rates

图8 不同流量工况下导叶中截面速度流线图Fig.8 The streamline of velocity on the middle section of the diffuser of at different flow rates

通过对多个工况下叶轮及导叶内流动情况的分析可知,大流量下及设计流量下其内部流动较规律,随着流量的减小,叶轮和导叶流道内相继出现失速和流动分离等不稳定流动现象,这些不稳定流动现象容易引起泵性能下降、噪声、振动等危害[14],所以因尽量避免余热排出泵在小流量工况下运行。

3 压力脉动数值模拟与实验研究

为研究余热排出泵内的压力脉动特性,在泵内中截面上设置了8个监测点并进行非定常计算,为获得较为稳定的结果设置计算总时间为叶轮旋转10个周期,并取最后一个周期内的数据作压力脉动分析,监测点分布情况如图9(a)所示。重点对叶轮出口P3,导叶出口P6,及蜗壳出口P8分析并对P8处设计工况下的压力脉动进行实验验证。试验以清水为介质,由虚拟仪器采集系统获得压力脉动试验数据,传感器安装位置如图9(b)所示。

图9 监测点和压力传感器位置Fig.9 Location of monitoring points and pressure transmitter

为了直观地反映压力脉动的幅度,以便进行不同对象、不同位置间压力脉动大小的比较,现引入压力脉动系数这个参数,压力脉动系数公式[15]为

(1)

为了分析叶轮内的压力脉动特性,选取叶轮旋转第10个周期内的压力脉动数据进行频谱分析,运用快速傅里叶变换(FFT)计算得到不同流量下各监测点处处压力脉动的频域图。叶轮的转速为n=1 490 r/min,因此,定义叶轮的转动频率为fz=1 490/60 Hz=24.833 Hz,叶频fb=124.165 Hz=5fz。

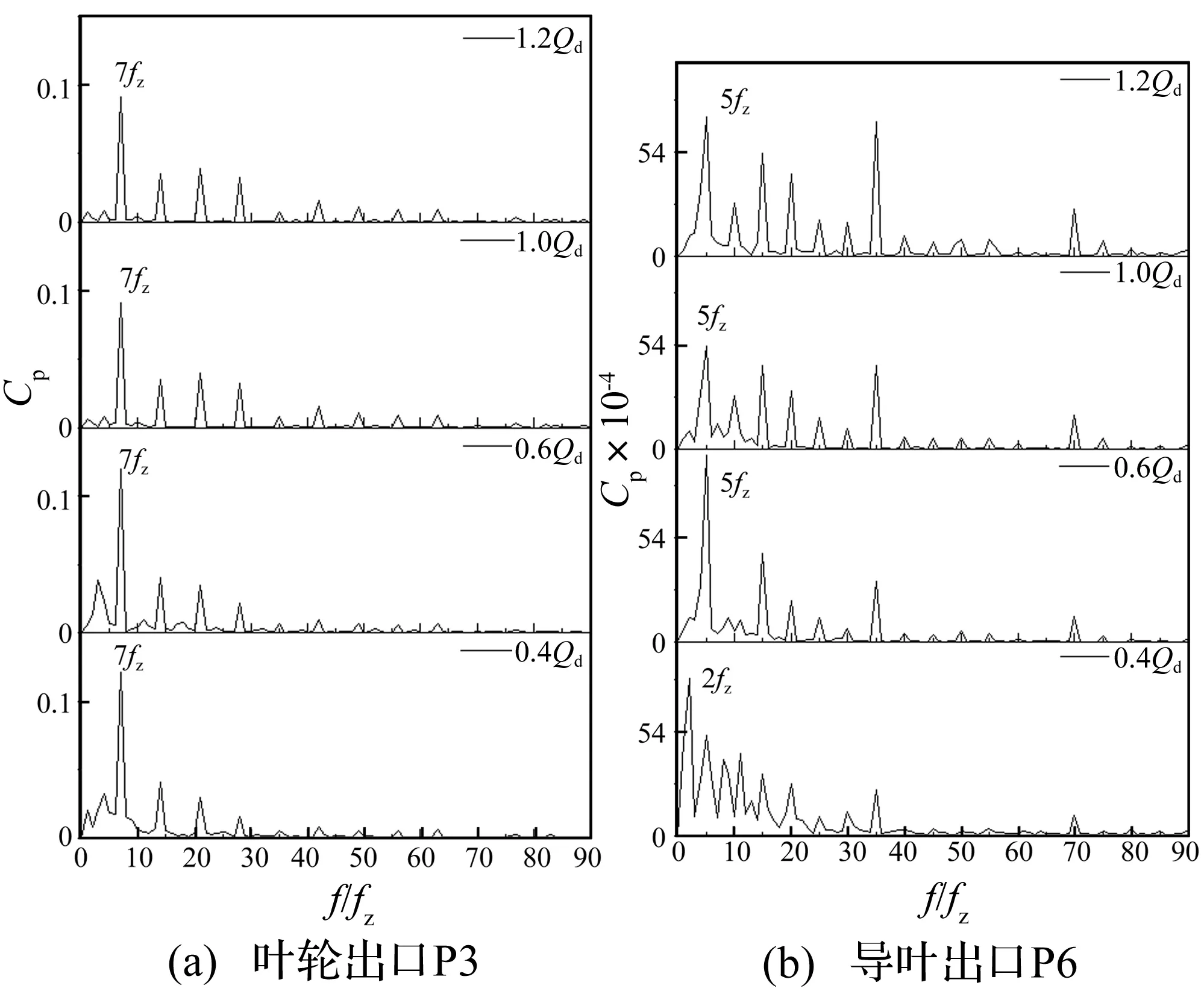

3.1 叶轮、导叶出口压力脉动

图10(a)表明,在4种不同流量下叶轮出口处压力脉动的主要频率均为7fz,等于导叶叶频,这表明叶轮出口处监测点的压力脉动主要由转频决定,且受导叶的动静干涉作用影响较大;随着流量的减小,叶轮出口压力脉动中的高频成分逐渐减少,其脉动强度逐渐降低,而低频脉动成分逐渐增多,其脉动强度也逐渐增强。

图10(b)显示,当流量降低至0.4Qd时,压力脉动的主频为2fz,其余三种不同流量工况下的主频均为叶频fb,这说明导叶出口处的压力脉动主要由叶频决定;大流量工况下,导叶出口处压力脉动的次主频为35fz,设计流量和0.6Qd工况下压力脉动的次主频为15fz;当流量降至0.4Qd时,次主频则为叶频fb。因此,导叶出口处压力脉动的主频随流量的降低逐渐向低频区靠近;同时随着流量的减小,高频压力脉动成分逐渐减少,低频压力脉动强度逐渐增强,越偏离设计流量,压力脉动强度越增强。

图10 不同流量下叶轮、导叶出口压力脉动频域图Fig.10 Frequency domain comparison at the outlet of impeller,diffuser under multi-conditions

在设计流量下叶轮与导叶出口点的压力脉动系数幅值均达到最小,越往小流量点偏移,其幅值越大,说明余热排出泵在设计流量下运行较安全,而在小流量工况下运行时,内部流动十分不稳定,由此引发的高幅压力脉动易对机组造成损坏。

3.2 蜗壳出口压力脉动

为了验证数值模拟的准确性,对设计流量下蜗壳出口P8的压力脉动进行实验对比,如图11所示。实验测得蜗壳出口管主频频率为5fz,由于采用频率的原因模拟结果与实验结果在高频段稍有差别,但在低频段两者均采集得到了叶轮叶频和转频处的频率,结果基本吻合,说明蜗壳内的压力脉动主要由叶频决定。因此,在余热排出泵结构设计时应注意分析水泵主要结构的固有模态是否与转频、叶频成整数倍,并避免共振的发生。

图11 蜗壳出口压力脉动频域图Fig.11 Frequency domain of the monitoring point at the outlet of the volute

4 结 论

本文通过对余热排出泵水力样机的内部流动特性进行数值模拟和实验研究得到以下结论:

(1)在大流量和设计流量工况下,叶轮和导叶内部流动比较稳定,小流量工况下,叶轮和导叶流道内出现了失速旋涡和流动分离等不稳定流动现象,随着流量的减小,其不稳定程度加剧,严重影响泵的性能。

(2)各流量工况下,叶轮出口压力脉动主要由转频决定,为7fz,受导叶叶片数影响;蜗壳和导叶出口压力脉动主频为5fz,主要由叶频决定。

(3)叶轮和导叶出口压力脉动系数幅值随流量的减小急剧增加,应避免泵在小流量工况下运行。

(4)压力脉动的计算结果与实验结果在基本吻合,证明本文的数值计算具有一定的可靠性。

[1] 洪锋,袁建平,张金凤,等.余热排出泵小破口失水事故空化特性数值分析[J].哈尔滨工程大学学报,2015,36(3):297-301. HONG Feng,YUAN Jianping,ZHANG Jinfeng,et al.Numerical analysis of cavitating flow characteristics in residual heat removal pumps during the SBLOCA[J].Journal of Harbin Engineering University,2015,36(3):297-301.

[2] DUCOIN A J,ASTOLFI A,DENISET F,et al.Computational and experimental investigation of flow over a transient pitching hydrofoil[J].European Journal of Mechanics B,2009,28(6):728-743.

[3] 袁建平,朱钰雯,周邦伦,等.余热排出泵内部压力脉动特性分析[J].排灌机械工程学报,2015,33(6):475-480. YUAN Jianping,ZHU Yuwen,ZHOU Banglun,et al. Analysis on pressure fluctuation in residual heat removal pumps[J].Journal of Drainage and Irrigation Machinery Engineering,2015,33(6):475-480.

[4] 朱荣生,苏保稳,杨爱玲,等.离心泵压力脉动特性分析[J].农业机械学报,2010,41(11):43-47. ZHU Rongsheng,SU Baowen,YANG Ailing,et al.Numerical investigation of unsteady pressure fluctuation in centrifugal pump[J].Journal of Agricultural Machinery,2010,41(11):43-47.

[5] KHALIFA A E,Al-QUTUB A M,BEN-MANSOUR R.Study of pressure fluctuations and induced vibration at blade-passing frequencies of a double volute pump[J].Arabian Journal for Science and Engineering,2011,36(7):1333-1345.

[6] 张人会,张学静,杨军虎.非设计工况下叶轮进口附近的流动及其控制[J].甘肃工业大学学报,2003,29(4):64-66. ZHANG Renhui,ZHANG Xuejing,YANG Junhu.Flow field around intake of impeller under off-design conditions and its control[J].Journal of Gansu University of Technology,2003,29(4):64-66.

[7] JOHNSON D A,PEDERSEN N,JACOBSEN C B.Measurements of rotating stall inside a centrifugal pump impeller[C]// The Fifth International Symposium on Pumping Machinery. Houston,TX,2005:1281-1288.

[8] 张睿,陈红勋.改善失速工况下轴流泵水力性能的研究[J].水力发电学报,2014,33(3):292-298. ZHANG Rui,CHEN Hongxun.Study on the improvement of hydrodynamic performance of hydrodynamic performance of axial-flow pump at stall condition[J].Journal of Hydroelectric Enginnering,2014,33(3):292-298.

[9] 谢龙汉,赵新宇,张炯明.ANSYS CFX流体分析及仿真[M].北京:电子工业出版社,2012.

[10] CORPORATION H P.Numerical simulation on the effect of turbulence models on impingement cooling of double chamber model[J].Mathematical Problems in Engineering,2013,70(3):1005-1021.

[11] 张德胜,吴苏青,施卫东,等.不同湍流模型在轴流泵叶顶泄漏涡模拟中的应用与验证[J].农业工程学报,2013,29(13):46-53. ZHANG Desheng,WU Suqing,SHI Weidong,et al.Application and experiment of different turbulence models for simulating tip leakage vortex in axial flow pump[J].Transactions of the Chinese Society of Agricultural Engineering,2013,29(13):46-53.

[12] 施卫东,徐磊,王川,等.蜗壳式离心泵内部非定常数值计算与分析[J].农业机械学报,2014,45(3):49-53. SHI Weidong,XU Lei,WANG Chuan,et al.Numerical calculation and analysis of inner unsteady flow for volute centrifugal pump[J].Transactions of the Chinese Society for Agricultural Machinery,2013,29(13):46-53.

[13] 刘厚林,刘明明,白羽,等.基于GCI的离心泵网格的收敛性[J].江苏大学学报(自然科学版),2014,35(3):279-283. LIU Houlin,LIU Mingming,BAI Yu,et al.Grid convergence based on GCI for centrifugal pump[J].Journal of Jiangsu University(Natural Science Edition),2014,35(3):279-283.

[14] LUCIUS A, BRENNER G.Numerical simulation and evaluation of velocity fluctuations during rotating stall of a centrifugal pump[J].Journal of Fluids Engineering,2011,133(8):081101-081108.

[15] SPENCE R,AMARAL-TEIXEIRA J.Investigation into pressure pulsations in a centrifugal pump using numerical methods supported by industrial tests [J].Comput Fluids,2008,37(6):690-704.

Numerical and experimental study on flow instabilities in residual heat removal pumps

LU Rong, YUAN Jianping, ZHU Yuwen, FU Yanxia, ZHOU Banglun

(National Research Center of Pumps,Jiangsu University,Zhenjiang 212013,China)

In order to investigate the flow characteristics of residual heat removal pumps under multi conditions,three-dimensional unsteady numerical simulations were conducted by using the SST turbulence model in ANSYS CFX.The performance, inner flow fields, and pressure fluctuation of the residual heat removal pumps under multi conditions was obtained and compared with experimental results.The results show that:the inner flow keep regular under 1.2Qdand 1.0Qd.However,with the decrease of the flow rate,the stall vortex generates near the suction side at the impeller and diffuser inlet associated with the onset of varying degrees of flow separation in the flow channels,which is intensified toward the outlet.The main frequency of pressure fluctuation at the outlet of the impeller affected by the number of vanes is 7fz.The main frequencies at the outlet of both the diffuser and volute is 5fz,which are the blade passing frequency.The amplitudes of fluctuating pressure coefficient in all the monitoring points reach its minimum value under design condition,which increase gradually with the decrease of flow rate.It is concluded that the flow instabilities inside the pump occurs under small flow rate condition.

residual heat removal pump;pressure fluctuation;flow separation;numerical simulation;experiment

国家科技支撑计划项目(2011BAF14B04);国家自然科学基金资助项目(51349004);江苏高校自然科学研究项目(09KJB570001)

2015-07-14 修改稿收到日期:2015-12-01

陆荣 男,硕士生,1990年生

袁建平 男,研究员,博士生导师,1970年生

TH212;TH213.3

A

10.13465/j.cnki.jvs.2016.24.006