复合材料泡沫夹芯板低能量冲击响应试验研究*

2017-01-05何艳斌姚小虎程世超龙舒畅张晓晴

何艳斌 姚小虎 程世超 龙舒畅 张晓晴

(1.华南理工大学 土木与交通学院, 广东 广州 510640; 2.广州民航职业技术学院, 广东 广州 510403)

复合材料泡沫夹芯板低能量冲击响应试验研究*

何艳斌1,2姚小虎1†程世超1龙舒畅1张晓晴1

(1.华南理工大学 土木与交通学院, 广东 广州 510640; 2.广州民航职业技术学院, 广东 广州 510403)

采用ASTM D7766/D7766M—15试验标准,对聚氨酯泡沫夹芯、T 700/3234碳纤维增强树脂面板试验件采用落锤冲击,分析了不同冲击能量、不同泡沫芯材、不同冲头作用下复合材料泡沫夹芯板的冲击响应,发现其可以分为3种破坏模型.随冲击能量增大,最大冲击力增大,达到峰值的时间缩短,上面板损伤开始较早,结构损伤增大,泡沫夹芯板压缩量增大;密度较大的泡沫夹芯结构上面板产生的冲击力的峰值大、位移小、吸收能量多,下面板的变形减小,结构抵抗变形能力强,应变小;直径小的冲头穿透性强,上面板应变较小,下面板应变增大.

复合材料;泡沫夹芯;低能量冲击;动力响应

复合材料泡沫夹芯结构重量轻,有效地解决了层合板弯曲刚度不足和结构稳定性差的问题[1],在工业界得到了广泛应用.但是,泡沫夹芯板经常遭遇外来物的低能量冲击,产生面板内部分层、面板穿透、泡沫夹芯压溃等损伤,导致结构强度和稳定性降低,所以很有必要针对泡沫夹芯结构低能量冲击动力响应开展研究.

国内外学者针对复合材料泡沫夹芯结构低能量冲击动力响应进行了试验研究.复合材料泡沫夹芯结构“面板硬”和“夹芯软”的材料异性被证明是夹芯结构最主要的缺点之一[2],在面板夹芯界面主要的两种损伤形式是夹芯材料局部压碎和伴随的面板脱胶.Anderson等[3]对不同铺层、不同厚度的面板(LTM45EL/CF0111)和不同密度的泡沫夹层(110W和 51WF)结构进行了低速冲击试验,研究不同冲击能量与接触力、损伤规律的关系,结果表明结构损伤能量会随着泡沫夹芯密度、面板厚度的增大而增加,泡沫夹芯损伤程度只与上面板凹坑深度有关.Hou等[4]使用7.5 mm圆平头冲头、7.5 mm圆球头冲头、7.5 mm锥形冲头对泡沫铝夹芯结构进行准静态试验和弹道冲击试验,结果表明影响试验的主要参数为冲击速度、面板厚度、泡沫夹芯的厚度与密度等,与冲头形状没有直接关系.Wang等[5]使用直径为15、25和35 mm的球形冲头对聚氨基甲酸酯泡沫、T300面板泡沫夹芯结构进行低速冲击试验,结果表明最大接触载荷随着冲击能量、冲头直径、面板厚度的增大而增大,冲击响应与泡沫夹芯厚度无关.Michael等[6]对PMI泡沫夹芯结构做了低能量冲击实验(冲击能量小于10 J),结果表明面板夹芯交界面脱粘不是发生在所有的夹芯结构上,与芯材性能及刚度有关,即使冲击能量较小也会存在一定的夹芯及面板损伤.张龙飞等[7]以阻燃中密度纤维板(MDF)和无纺布为增强材料,对酚醛泡沫板进行表面增强,实验表明MDF增强酚醛泡沫板的压缩强度、抗弯强度、冲击韧性等均有不同程度的提高.武晓东等[8]采用玻璃纤维、碳纤维、混杂碳/Kevlar和Kevlar纤维织物为面层,闭孔硬质聚氨酯泡沫芯材,进行25 J冲击试验,结果表明Kevlar纤维面层的冲击载荷峰值最高,历程最短,损伤程度最低;玻璃纤维面层的冲击载荷峰值最低,损伤程度最高.于渤等[9]使用空心和PMI泡沫填充率波纹夹心结构进行泡沫块冲击试验,结果表明空心波纹夹芯梁在速度较高的冲击载荷作用下,前面板在冲击区域发生撕裂,波纹芯体发生较大幅度的压缩;相对于空心夹芯梁,PMI泡沫填充夹芯梁前面板的撕裂和芯体的压缩程度大幅减小,后面板中点位移较空心夹芯梁更大,因而填充夹芯结构相对空心结构更具优势.

很多学者将精力集中到不同的夹芯结构的重复冲击力学响应,Zhang 等[10]对泡沫填充的点阵夹芯结构进行压缩与低速冲击试验,结果表明增强后的泡沫夹芯具有更强的抗压能力和冲击能量吸收能力,但是结构损伤阻抗并没有明显提高.还有学者研究了轻质木夹芯结构和PVC泡沫夹芯结构[11]、泡沫填充的蜂窝结构[12]、复合材料柱状加强泡沫夹芯结构[13]、缝合泡沫夹芯结构[14]等.

部分学者研究了面板损伤的测量方法,Ilbeom 等[15]使用电磁波测量夹芯结构的面板的损伤,发现电磁波传递随着损伤而改变;Ben等[16]使用声发射法确定和定义夹芯结构损伤,不同类型损伤被精确定义,每种声发射信号对应一种损伤类型;Wang等[5]使用3D ARAMIS非接触方法测量泡沫夹芯结构凹坑深度.文中针对碳纤维复合材料面板、聚氨酯泡沫夹芯结构低能量冲击动力响应进行试验,研究不同冲击能量、不同泡沫芯材、不同面板、不同冲头作用下复合材料泡沫夹芯板的破坏模式、冲击力时程曲线、下面板位移时程曲线、冲击力-位移曲线、上下表面应变时程曲线的变化规律等,进一步揭示复合材料泡沫夹芯板低能量冲击损伤机理和破坏模式,为复合材料泡沫夹芯板低能量冲击分析提供一定指导和参考.

1 试验方法

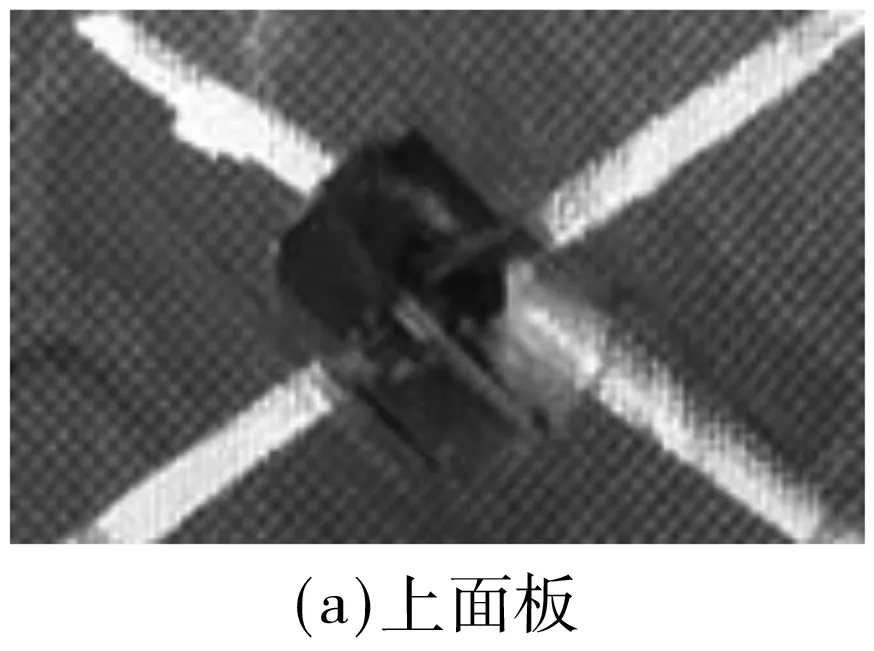

采用美国材料试验协会标准ASTM D7766/D7766M—15[17],试验件尺寸长150 mm,宽100 mm,厚度为15 mm,上、下面板厚度均为1 mm.聚氨酯泡沫夹芯型号分别为51A、71A,密度均为52、75 kg/m3,编号1、2.面板为T700/3234碳纤维增强树脂复合材料层合板,将[45/0/- 45/0]s、[45/90/- 45/0]s、[45/- 45/90/0]s 3种铺层面板编号1、2、3.复合材料泡沫夹芯板试件的编号由3位数字组成,第1位为泡沫芯材的编号,第2位为0,第3位为复合材料面层的编号.例如编号为203的试件,其芯材为2号泡沫材料,面板为3号复合材料.试件上面板、下面板距离冲击点30 mm处,45°、-45°方向分别粘贴两个应变片(中航工业电测仪器公司制造的BE120-3AA型电阻应变片),如图1所示.

图1 试件上、下面板的处理

使用Instron Dynatup 9250 HV落锤冲击试验机进行冲击试验,如图2所示,在冲头上面有一个加速度传感器,采集整个冲击过程冲头的加速度,乘以冲头质量得出冲击力,由此得到冲击力时程曲线.采用直径为24、16、12.7 mm 3种圆球头冲头,如图3所示.在落锤冲击试验机基座固定德国米铱精密测量技术有限公司生产的激光三角反射式位移传感器optoNCDT-1607,测量下面板位移,如图4所示.试验使用东华动态信号采集仪DH5920采集应变,如图5所示.

2 实验结果与分析

2.1 破坏模式

经分析,将冲击后复合材料泡沫夹芯板破坏分为3种模式.①Ⅰ型破坏:冲击能量较小,试件上面板破坏主要表现为轻微弯曲变形,应力集中处基体开裂,产生轻微凹坑,基体与纤维脱粘,纤维受拉变形;泡沫夹芯有轻微压缩损伤,与上面板出现分层;下面板没有目视可见损伤,如图6所示.②Ⅱ型破坏:冲击能量较大,冲头位移相对增大,基体开裂范围增大,沿基体裂纹处纤维发生明显的断裂与脱胶,试件上表面发生明显凹坑,凹坑直径与冲头直径基本一致,凹坑中间区域有轻微穿透;泡沫夹芯有明显的压缩损伤、与上面板出现明显分层,下面板没有目视可见损伤,如图7所示.③Ⅲ型破坏:冲击能量大,试件上面板穿透,冲头位移最大,基体开裂范围最大,沿基体裂纹处纤维发生大范围的断裂与脱胶,与上面板出现非常明显的大范围分层,凹坑直径大于冲头直径;泡沫夹芯压溃;冲头接触下面板产生目视可见损伤,如图8所示.

图2 Instron Dynatup 9250 HV落锤冲击试验机

Fig.2 Instron Dynatup 9250 HV drop hammer impact test machine

图3 冲头类别

图4 激光位移传感器

图5 动态信号采集仪

2.2 不同冲击能量试验与分析

2.2.1 冲击力时程曲线

图9为不同冲击能量试验的冲击力时程曲线,从图中可以看出,在冲击能量为7 J的条件下,冲击时程为5 ms时,上面板出现损伤产生第1次波动;7 ms时,压缩泡沫夹芯,产生第2次波动,冲击力达到峰值(Ⅰ型破坏).冲击能量为17 J、在冲击时程为3 ms时,由于上面板损伤产生第1次波动;7.0 ms时,压缩泡沫夹芯,产生第2次波动,冲击力达到峰值(Ⅱ型破坏).在冲击能量为32 J的条件下,冲击时程为2 ms时,上面板损伤产生第1次波动;3.5 ms时,上面板穿透,压缩泡沫夹芯,产生第2次波动,冲击力达到峰值;10 ms时,冲头压溃泡沫夹芯材料并接触下面板,冲击力再次上升,产生第3次波动(Ⅲ型破坏).图9所示曲线表明,随冲击能量增大,最大冲击力增大,达到峰值的时间相对较短,上面板损伤开始较早,结构损伤增大.

图9 不同冲击能量试验的冲击力时程曲线

2.2.2 下面板位移时程曲线

图10为不同冲击能量试验的下面板位移时程曲线,通过固定在基座的激光位移传感器测量.冲头位移传感器测量上面板位移.上面板的最大位移减去下面板的最大位移即为泡沫夹芯的最大压缩量.可以看出:当冲击能量为7 J、在位移时程为10 ms前,下面板位移线性增加;在10 ms后,下面板回弹;泡沫夹芯压缩量为3.3 mm.当冲击能量为17 J、在位移时程为5 ms前,下面板位移线性增加;5 ms后,压缩到泡沫夹芯而下降;泡沫压缩量为7.6 mm.当冲击能量为32 J、在位移时程为4 ms前,下面板位移线性增加;4~8 ms期间,上面板穿透、冲头压穿泡沫夹芯而下降;8~17 ms期间,冲头接触到下面板导致位移急剧上升后回弹.图10所示曲线表明,随冲击能量增大,下面板的位移增大,泡沫夹芯板的压缩量增大.

图10 不同冲击能量试验的下面板位移时程曲线

Fig.10 Lower panel displacement time curve under different impact energy

2.2.3 冲击力-位移曲线

图11为不同冲击能量试验的冲击力-位移曲线,可以看出,位移小于3 mm时,不同冲击能量的冲击力-位移曲线斜率一致;位移为3 mm时,上面板都损伤而产生曲线波动.当冲击能量为7 J,冲头压缩泡沫夹芯材料,曲线波动上升后线性回弹.当冲击能量为17 J、位移为5~7 mm时,上面板损伤增大但未穿透产生第2次波动;当位移大于7 mm,泡沫夹芯被压缩产生第3次波动.当冲击能量为32 J、位移为5~7 mm时,上面板穿透产生第2次剧烈波动;位移为7~14 mm时,泡沫夹芯被压缩出现第3次波动;位移大于14 mm后,泡沫夹芯被压溃,冲头接触到下面板产生第4次波动.图11所示曲线表明,冲击能量增大导致冲击力增大,冲头穿透性增强,结构损伤增大.

图11 不同冲击能量试验的冲击力-位移曲线

Fig.11 Impact force-displacement curve under different impact energy

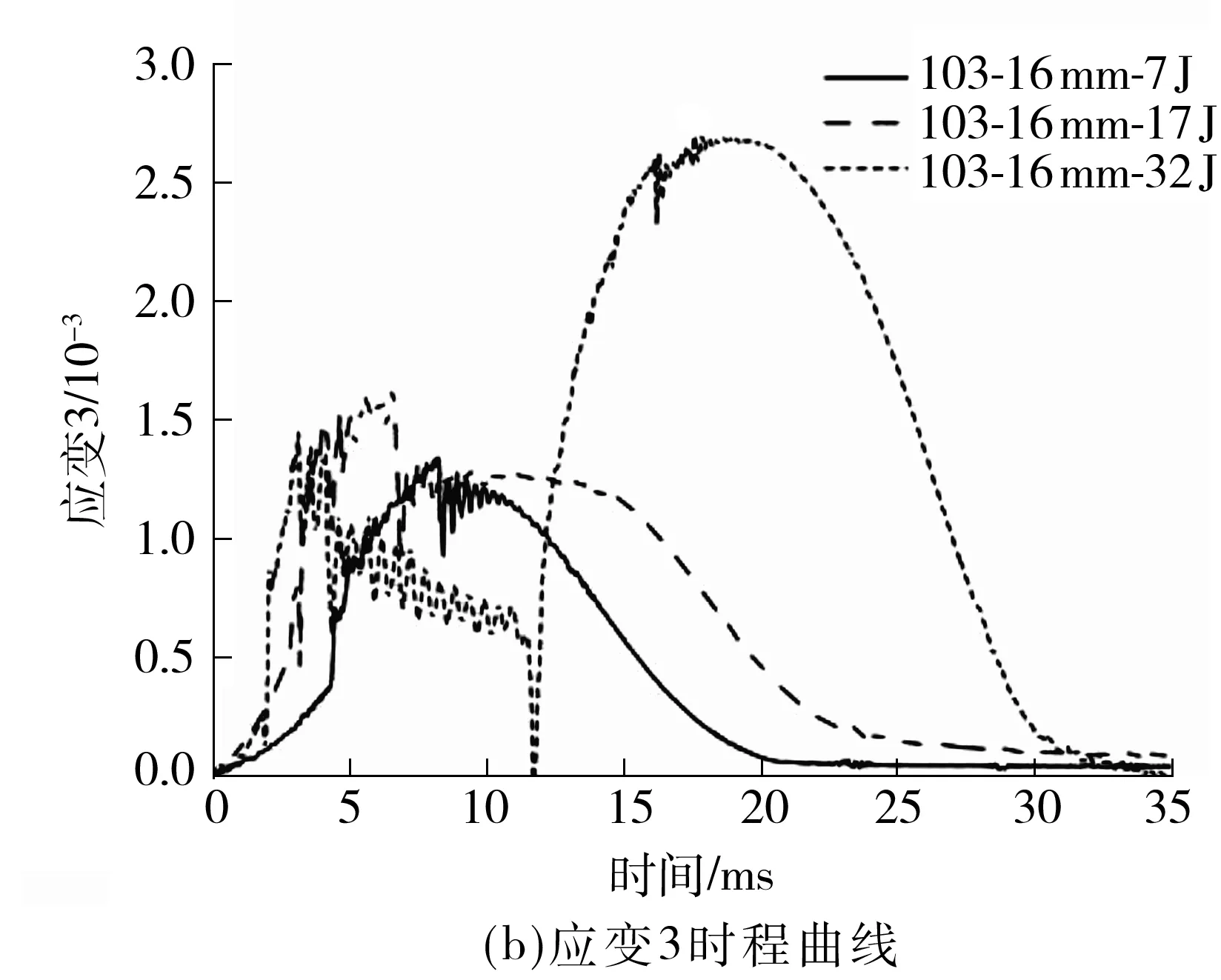

2.2.4 应变时程曲线

图12(a)为不同冲击能量试验的应变1(上面板)时程曲线,当冲击能量为7 J、应变时程为5 ms前,上面板没有发生损伤,应变1表现为弹性;在5 ms时上面板损伤且压缩泡沫夹芯,应变1出现波动;在7 ms时应变继续增大至最大值.当冲击能量为17 J、应变时程为3 ms前,应变1表现为弹性;在3~5 ms时,上面板损伤,应变1出现第1次波动;5~17 ms期间,由于冲头压缩泡沫,应变1出现第2次波动.当冲击能量为32 J、应变时程为2 ms前,应变1表现为弹性;在2~4 ms时,上面板产生穿透性损伤,应变1出现第1次波动;4~7 ms时,冲头直接压缩泡沫导致应变1出现第2次波动;7~20 ms时,冲头接触到下面板导致应变1出现第3次波动.图12(b)为应变3(下面板)时程曲线,其变化规律与应变1类似.值得注意的是,当冲击能量为32 J时,由于冲头直接接触到下面板,下面板应变3的第3次波动较为剧烈.图12所示应变时程曲线显示,冲击能量增大导致上面板应变减小、下面板应变增大,上面板、下面板的损伤加剧.

图12 不同冲击能量试验的应变时程曲线

2.3 不同泡沫夹芯试验与分析

2.3.1 冲击力时程曲线

图13为不同泡沫夹芯试验的冲击力时程曲线,从编号为101与201试件的冲击力时程曲线可以看出,在冲击时程为5 ms以前,冲击力弹性上升;5 ms以后,上面板出现内部损伤并且压缩泡沫夹芯产生第1次波动;201号试件上面板开始损伤的力大于101号试件.103号试件在8 ms以前的损伤与101号试件基本相同;但在8 ms以后,曲线波动较大,显示泡沫夹芯损伤相对较大,对比101号试件说明面板铺层顺序对复合材料泡沫夹芯结构力学性能有明显的影响(101、201号试件均为Ⅰ型破坏).图13表明,密度较大的泡沫夹芯复合材料的上面板产生的冲击力较大.

图13 不同泡沫夹芯的冲击力时程曲线

2.3.2 下面板位移时程曲线

图14为不同泡沫夹芯试验的下面板位移时程曲线,可以看出,由于201号试件的泡沫密度较大,材料抵抗变形的能力较强,导致201号试件下面板位移斜率较101号、103号大,201号的峰值明显小于编号为101、103的试件.101、103与201号试件的泡沫夹芯压缩量分别为2.6、3.3、3.3 mm.这组数据说明,泡沫夹芯密度增大会导致下面板的变形减小;上面板铺层顺序对下面板的位移和泡沫压缩量具有明显的影响.

图14 不同泡沫夹芯的下面板位移时程曲线

Fig.14 Lower panel displacement time curve under different foam core

2.3.3 冲击力-位移时程曲线

图15为不同泡沫夹芯试验的冲击力-位移曲线,从图中可以看出,位移小于3.5 mm时,曲线均表现为弹性,相同位移下的 201号的冲击力大于101、103号试件;位移为3.5~4.0 mm时上面板出现损伤而产生第1次波动;位移大于4.0 mm后,泡沫夹芯被压缩产生第2次波动.101、103与201号试件吸收的冲击能量分别为3.69、4.66、6.77 J.这说明泡沫夹芯板密度增大会增大结构刚度,相同情况下上面板的力的峰值大、位移小、吸收能量多.

图15 不同泡沫夹芯的冲击力-位移曲线

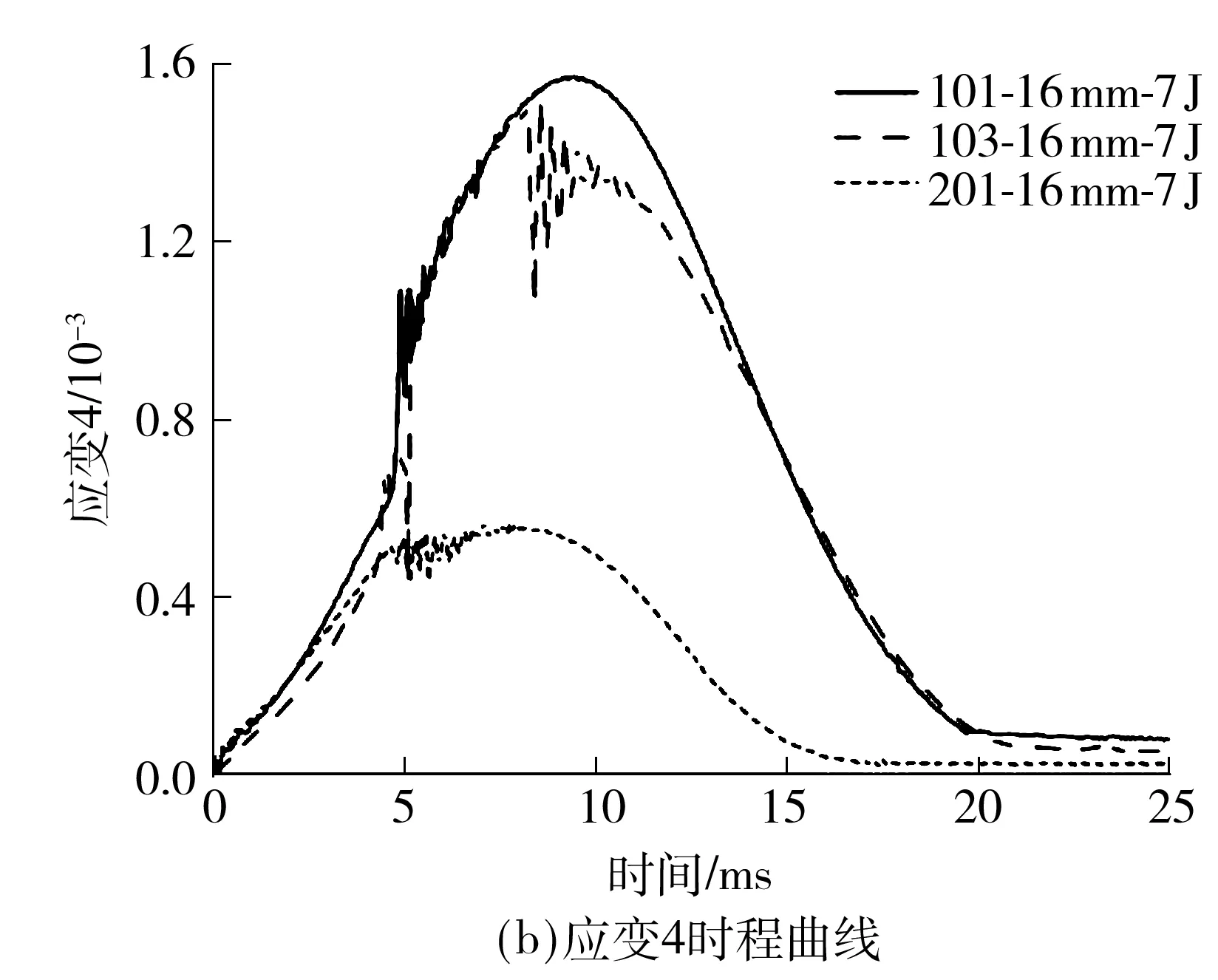

2.3.4 应变时程曲线

图16(a)为不同泡沫夹芯试验的应变2(上面板)时程曲线,可以看出,在应变时程为5 ms前,101、103与201号试件应变线性增加;5 ms后,上面板损伤导致应变出现第1次波动;103号试件泡沫夹芯压缩量较大,出现较为明显的第2次波动.图16(b)为应变4(下面板)时程曲线,在应变时程为5 ms前,101、103与201号试件应变线性增加;从5 ms至7 ms,下面板损伤导致3条曲线均出现第1次波动.由于冲头开始压缩泡沫夹芯,103与201号试件在7 ms以后出现较为明显的第2次波动.由于201号试件夹芯密度较大,抵抗变形能力较强,所以上下面板的最大应变较101、103号试件小.实验结果表明泡沫夹芯密度增大提高了结构抵抗变形的能力,应变减小.

2.4 不同冲头试验与分析

2.4.1 冲击力-时程曲线

图17为不同冲头试验的冲击力时程曲线.可以看出:在冲击时程为4 ms前,不同冲头的冲击力时程曲线重合;约为5 ms时,上面板发生穿透损伤,冲击力曲线都发生了第1次波动下降;5 ms以后,24 mm圆球头冲头开始压缩泡沫夹芯,由于接触面积较大且未接触下面板,冲击力曲线产生上升后再下降的第2次波动上升(Ⅱ型破坏);16 mm和12.7 mm圆球头冲头接触面积较小,压溃泡沫夹芯导致冲击力曲线产生第2次波动下降,冲头接触下面板,冲击力曲线再次上升出现第3次波动上升(Ⅲ型破坏);12.7 mm圆球头冲头面积最小,穿透性最强,造成下面板出现明显目视可见损伤,所以冲击力曲线出现第4次波动.试验结果表明,直径越小的冲头穿透性越强,下面板损伤越严重.

图16 不同泡沫夹芯的应变时程曲线

图17 不同冲头的冲击力时程曲线

2.4.2 下面板位移时程曲线

图18为不同冲头试验的下面板位移时程曲线,可以看出,24 mm圆球头冲头作用下,在冲击时程为5 ms前,下面板位移呈线性增加;在5 ms穿透上面板后,冲头压缩泡沫夹芯使下面板位移进一步增大.16 mm圆球头冲头作用下,在冲击时程为5 ms前,下面板位移呈线性增加;从5~10 ms,冲头继续穿透泡沫夹芯,使得下面板位移减小;从10~22 ms时,圆球头冲头接触到下面板使得位移继续增大至最大值.12.7 mm圆球头冲头作用下的下面板位移情况与16 mm圆球头冲头情况相似,但是由于冲头直径最小,穿透性最强,所以下面板位移最大.试验结果表明,相同冲击能量下,随着冲头直径增大,下面板位移减小.

图18 不同冲头的下面板位移时程曲线

Fig.18 Lower panel displacement time curve under different punches

2.4.3 冲击力-位移曲线

图19为不同冲头试验的冲击力-位移曲线,可以看出,在位移小于3 mm时,曲线重合;当位移大于3 mm时,上面板损伤产生第1次波动.24 mm圆球头冲头在上面板位移达到7 mm时发生穿透;继续压缩泡沫夹芯,冲击力再次明显上升产生第2次波动.16 mm圆球头冲头在上面板位移达到5 mm时发生穿透;继续压缩泡沫夹芯并接触底板,冲击力再次明显上升.12.7 mm圆球头冲头在上面板位移达到5 mm时发生穿透;继续压缩泡沫夹芯,最后冲击底板,冲击力再次明显上升,还发生了剧烈的波动,说明下面板损伤.这说明冲头直径减小导致穿透性增强,对结构造成的损伤增大.

图19 不同冲头的冲击力-位移曲线

Fig.19 Impact force-displacement curve under different punches

2.4.4 应变时程曲线

图20(a)为不同冲头试验的应变2(上面板)时程曲线,24 mm圆球头冲头由于接触面积大未穿透上面板,所以上面板应变量大于其余两种冲头.16、12.7 mm圆球头冲头穿透上面板,压溃泡沫夹芯后接触到下面板,且16 mm圆球头冲头产生的应变大于相同工况下的12.7 mm圆球头冲头.图20(b)为应变3(下面板)时程曲线,24 mm圆球头冲头没有穿透上面板,由于泡沫夹芯的缓冲作用,导致下面板的应变3继续上升.16、12.7 mm圆球头冲头穿透上面板,应变3产生第1个突降;然后压溃泡沫夹芯;当冲头快要接触到下面板时,由于圆球头冲头尺寸效应和泡沫夹芯材料破裂,导致下面板出现瞬时回弹,从而使应变3产生第2个突降;当12.7 mm圆球头冲头接触到下面板后,应变3产生第2次增大,说明下面板产生损伤.试验结果表明,随着冲头直径减小,穿透性增强,上面板的应变减小,下面板应变增大.

图20 不同冲头的应变时程曲线

3 结论

文中综合设计了11种工况,对比研究不同冲击能量、不同泡沫夹芯、不同冲头情况下的碳纤维复合材料泡沫夹芯板低能量冲击动力响应,主要得出以下结论:

(1)低能量冲击后,根据试件上下面板、泡沫夹芯的破坏情况,可以分为3种破坏模型.

(2)随冲击能量增大,上面板的最大冲击力增大,达到峰值的时间缩短,损伤开始较早,结构损伤增大;下面板位移增大,泡沫夹芯板压缩量增大;上面板应变减小、下面板应变增大,上、下面板损伤增大.

(3)密度较大的泡沫夹芯结构的上面板产生的冲击力的峰值大、位移小、吸收能量多,下面板的变形减小,结构抵抗变形能力强,应变小.

(4)直径小的冲头穿透性强,上面板应变较小,下面板应变增大.

[1] MEO M,VIGNJEVIC R,MARENGO G.The response of honeycomb sandwich panels under low-velocity impact loading [J].International Journal of Mechanical Sciences,2005,47(9):1301- 1325.

[2] HERUP E J,PALAZOTTO A N.Low-velocity impact damage initiation in graphite/epoxy/Nomex honeycomb-sandwich plates [J].Composites Science and Technology,1998,57(12):1581- 1598.

[3] ANDERSON T,MADENCI E.Experimental investigation of low-velocity impact characteristics of sandwich compo-sites [J].Composite Structures,2000,50(3):239- 247.

[4] HOU W,ZHU F,LU G,et al.Ballistic impact experiments of metallic sandwich panels with aluminium foam core [J].International Journal of Impact Engineering,2010(37):1045- 1055.

[5] WANG Jie,ANTHONY M W,WANG Hai.Experimental and numerical study on the low-velocity impact behavior of foam-core sandwich panels [J].Journal of Sandwich Structures & Materials,2015,17(4):54- 58.

[6] MICHAEL L B,PAUL A L.Impact resistance of composite sandwich plates [J].Journal of Reinforced Plastics & Composites,1989,8(5):432- 445.

[7] 张龙飞,牛二彦,陈志林,等.增强型酚醛泡沫板的性能 [J].木材工业,2015,29(3):22- 25. ZHANG Long-fei,NIU Er-yan,CHEN Zhi-lin,et al.Performance of reinforced phenolic foam panels [J].China Wood Industry,2015(29):22- 25.

[8] 武晓东,夏凡,吴晓青.不同纤维面层对泡沫夹层复合材料低速冲击性能的影响 [J].纤维复合材料,2010,27(4):8- 11. WU Xiao-dong,XIA Fan,WU Xiao-qing.Work on low-velocity impact properties of foam sandwich composites with various face sheets [J].Fiber Composites,2010,27(4):8- 11.

[9] 于渤,韩宾,倪长也,等.空心及PMI泡沫填充铝波纹夹芯梁冲击性能实验研究 [J].西安交通大学学报,2015,49(1):86- 91. YU Bo,HAN Bin,NI Chang-ye.Experimental investigation on impact response of aluminum corrugated sandwich beams with empty and PMI foam filling [J].Journal of Xi’an Jiaotong University,2015,49(1):86- 91.

[10] ZHANG Guo-qi,WANG Bing,MA Li,et al.Energy absorption and low velocity impact response of polyurethane foam filled pyramidal lattice core sandwich panels [J].Composite Structures,2014,108(1):304- 310.

[11] CESIM Atas,CENK Sevim.On the impact response of sandwich composites with cores of balsa wood and PVC foam [J].Composite Structures,2010,93(1):40- 48.

[12] BURLAYENKO V N,SADOWSKI T.Effective elastic properties of foam-filled honeycomb cores of sandwich panels [J].Composite Structures,2010,92(12):2890- 2900.

[13] WANG Bing,WU Linzhi,JIN Xin,et al.Experimental investigation of 3D sandwich structure with core reinforced by composite columns [J].Materials and Design,2010,31(1):158- 165.

[14] XIA Fan,WU Xiaoqing.Study on impact properties of through-thickness stitched foam sandwich composites [J].Composite Structures,2010,92(2):412- 421.

[15] ILBEOM Choi,JIN Gyu Kim,DAI Gil Lee,et al.Effects of a damaged composite face to the electromagnetic wave transmission characteristics of low-observable radomes [J].Composite Structures,2011,93(11):2740- 2747.

[16] BEN Ammar I,KARRA C,EI Mahi A,et al.Mechanical behavior and acoustic emission technique for detecting damage in sandwich structures [J].Applied Acoustics,2014,86(86):106- 117.

[17] ASTM D7766/D7766M—15,Standard practice for damage resistance testing of sandwich constructions [S].

Experimental Investigation into Dynamic Response of Composite Foam Sandwich Plates Under Low-Energy Impact

HEYan-bin1,2YAOXiao-hu1CHENGShi-chao1LONGShu-chang1ZHANGXiao-qing1

(1.School of Civil Engineering and Transportation, South China University of Technology, Guangzhou 510640, Guangdong, China; 2.Guangzhou Civil Aviation College, Guangzhou 510403, Guangdong, China)

Drop weight tests were carried out on the polyurethane foam and T 700/3234 carbon fiber panel sandwich specimen based on the ASTM D7766/D7766M—15 experiment standard. Then, the dynamic responses of the composite foam sandwich plates with different foams and punches were analyzed under different impact energy. The results show that (1) there exist three types of damage models for the dynamic responses; (2) as the impact energy increases, the peak impact force of the upper panel increases and reaches the peak value in lesser time, and the structure damage of the upper panel starts earlier and continuously increases, with an increase of the compression of the foam sandwich plates; (3) the upper panel of the higher density foam sandwich plates has a higher peak force value and a smaller displacement with more absorbed impact energy, and the corresponding lower panel has smaller deformation and strain with a stronger capability to resist the deformation; and (4) the punch of a smaller diameter has a stronger penetration, which can lead to a smaller upper panel strain and a larger lower panel strain.

composites; foam sandwich; low energy impact; dynamic response

2016- 03- 28

国家自然科学基金资助项目(11472110,11372113);华南理工大学中央高校基本科研业务费专项资金资助项目(2015ZP042);广东省普通高校特色创新项目(2014ktscx015);爆炸科学与技术国家重点试验室开放基金资助项目(KFJJ15- 20M). Foundation items: Supported by the National Natural Science Foundation of China(11472100,11372113)

何艳斌(1974-),男,博士生,教授,主要从事冲击动力学研究.E-mail:heyanbin@caac.net

† 通信作者: 姚小虎(1974-),男,教授,博士生导师,主要从事复合材料力学和冲击动力学研究.E-mail:yaoxh@scut.edu.cn

1000- 565X(2016)10- 0057- 08

TB 122

10.3969/j.issn.1000-565X.2016.10.009