某常减压装置换热网络优化

2017-01-04孟硕张海滨张继东中国海洋石油总公司节能减排监测中心

孟硕 张海滨 张继东 (中国海洋石油总公司节能减排监测中心)

某常减压装置换热网络优化

孟硕 张海滨 张继东 (中国海洋石油总公司节能减排监测中心)

从整个系统的角度出发对常减压装置换热网络进行优化,在保持换热终温不变的基础上,省出常减压换热网络的工艺物流,用作其他装置热源,进行和其他装置的热联合改进。结果表明,该方法节能效果十分明显,改造后可节约其他装置蒸汽消耗6.0t/h,且涉及到的调整较小,在工程上更易实现。因此,采用系统分析方法,可以很好地降低全厂的能耗。

常减压;换热网络;热联合

常减压装置是炼油厂原油加工的第1道工序,装置能耗高,能源消耗主要为常压炉、减压炉的燃料油消耗,燃料油耗量相当于原油加工量的1%以上。常减压装置换热网络的能量回收水平是降低装置能耗、减少燃料油消耗的关键因素。

提升换热网络能量回收水平的改造,都是利用夹点技术,对换热网络进行调整,提升原油进常压炉的温度,以降低装置能耗。但利用夹点技术对换热网络进行改造,所涉及物流较多,改造起来难度较大。鉴于此,某炼油厂对提升换热网络能量回收水平进行研究,从系统的角度出发,保持原油换热后温度不变,通过提升常减压装置换热网络水平,降低全厂能耗,经济效益显著[1]。

1 概况

1.1全厂和常减压装置

炼油厂共有5套装置,分别为常减压、催化裂化、焦化、气分及MTBE和加氢精制装置,各装置之间并未实现热联合;常减压装置采用原油换热→电脱盐→原油换热→闪蒸塔→闪蒸底油换热→常压炉→常压蒸馏→减压蒸馏工艺路线。常压塔设置1个塔顶抽出,3个侧线抽出,2个中段回流,常顶油气和侧线换热后进罐区,中段回流换热后回塔,常压渣油进减压塔;减压塔设置1个塔顶抽出,3个侧线抽出及回流,其中,减顶油并入减一线换热后进罐区,减二和减三线进换热网络换热后,部分回塔,部分继续换热后进罐区,减渣油换热后进入罐区。

1.2换热网络

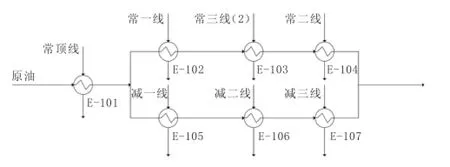

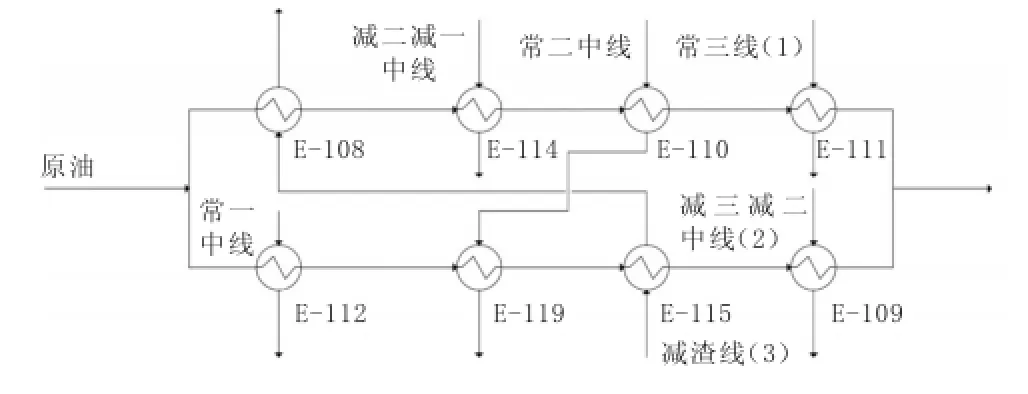

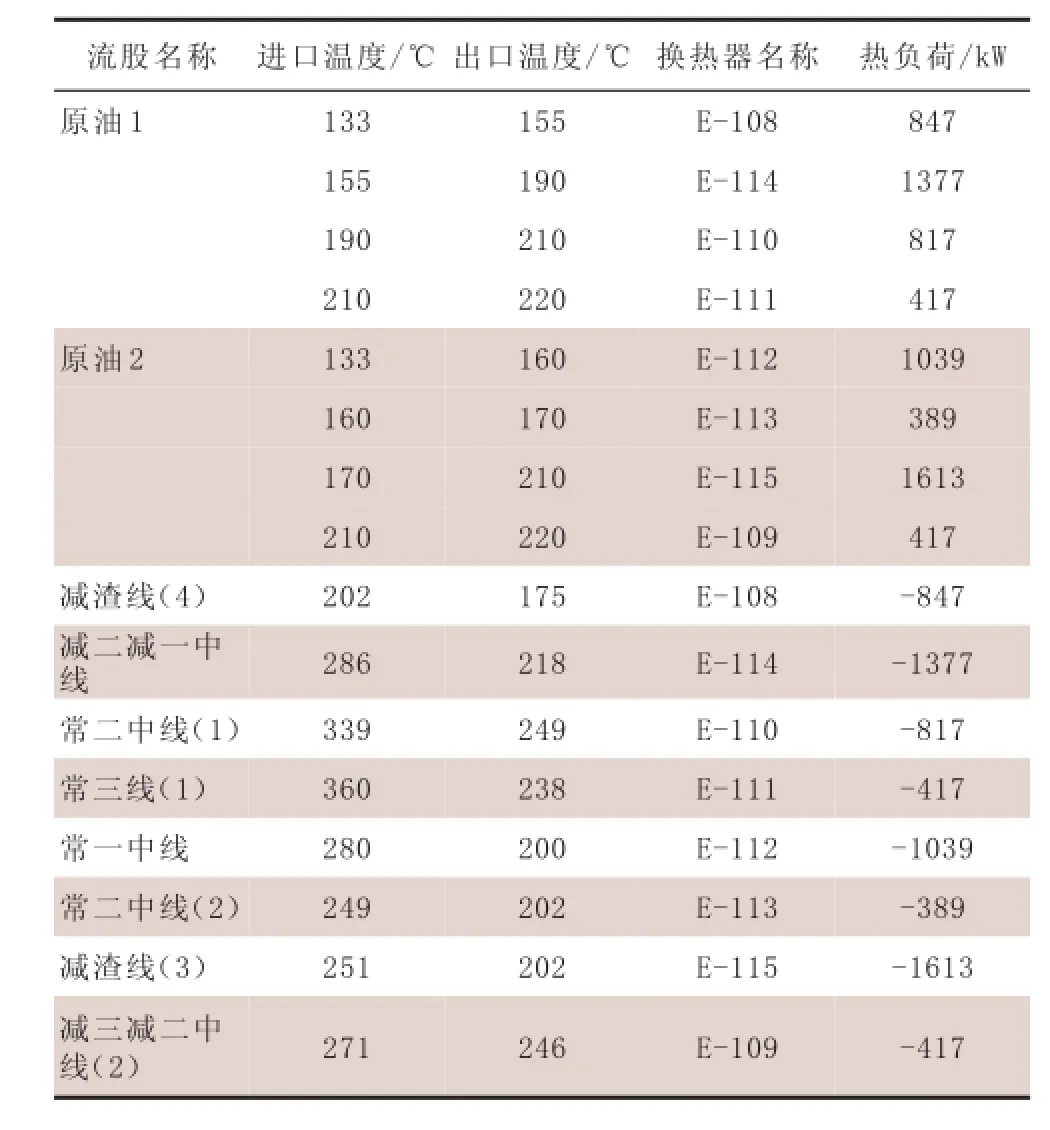

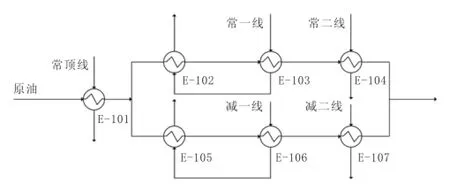

该常减压装置分为电脱盐前换热网络、电脱盐后换热网络和闪蒸后换热网络,其中电脱盐前、后换热网络流程如图1、图2所示。

图1 电脱盐前换热网络流程示意图

图2 电脱盐后换热网络流程示意图

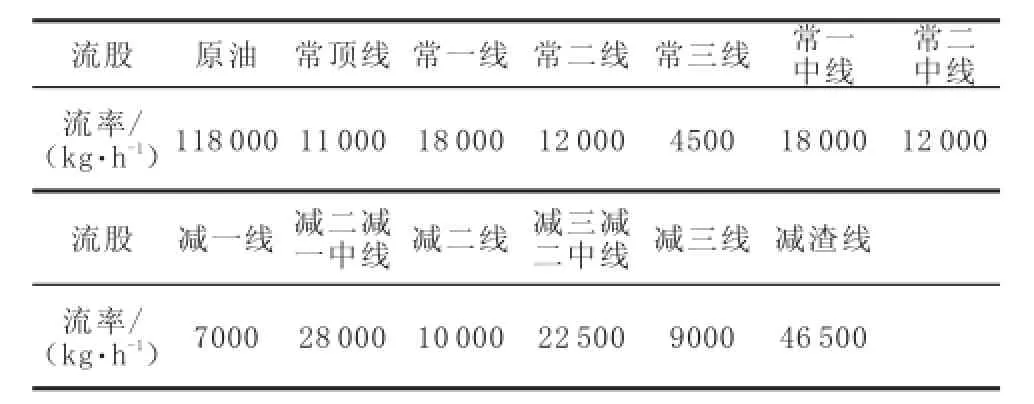

工艺物流质量流率数据见表1。原油在以上2个换热网络中均按0.5∶0.5分成2股进行换热。

表1 工艺物流质量流率数据信息

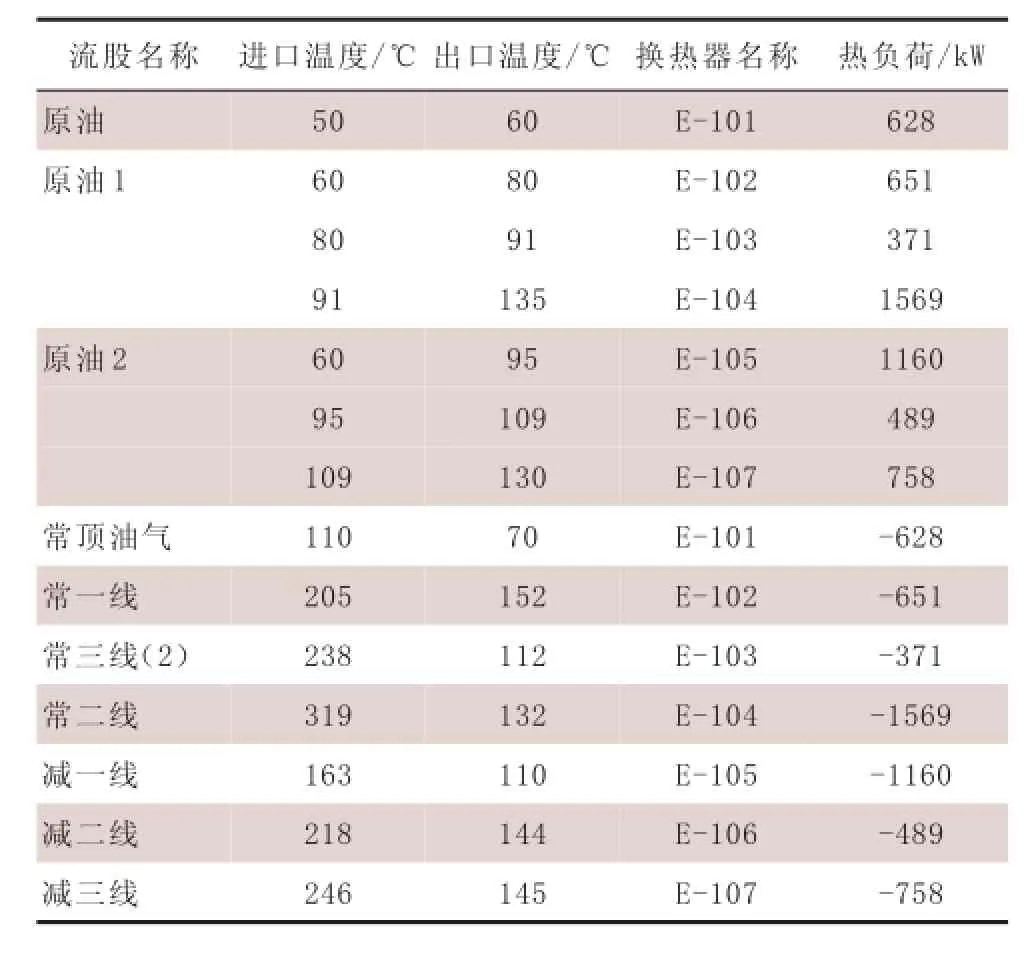

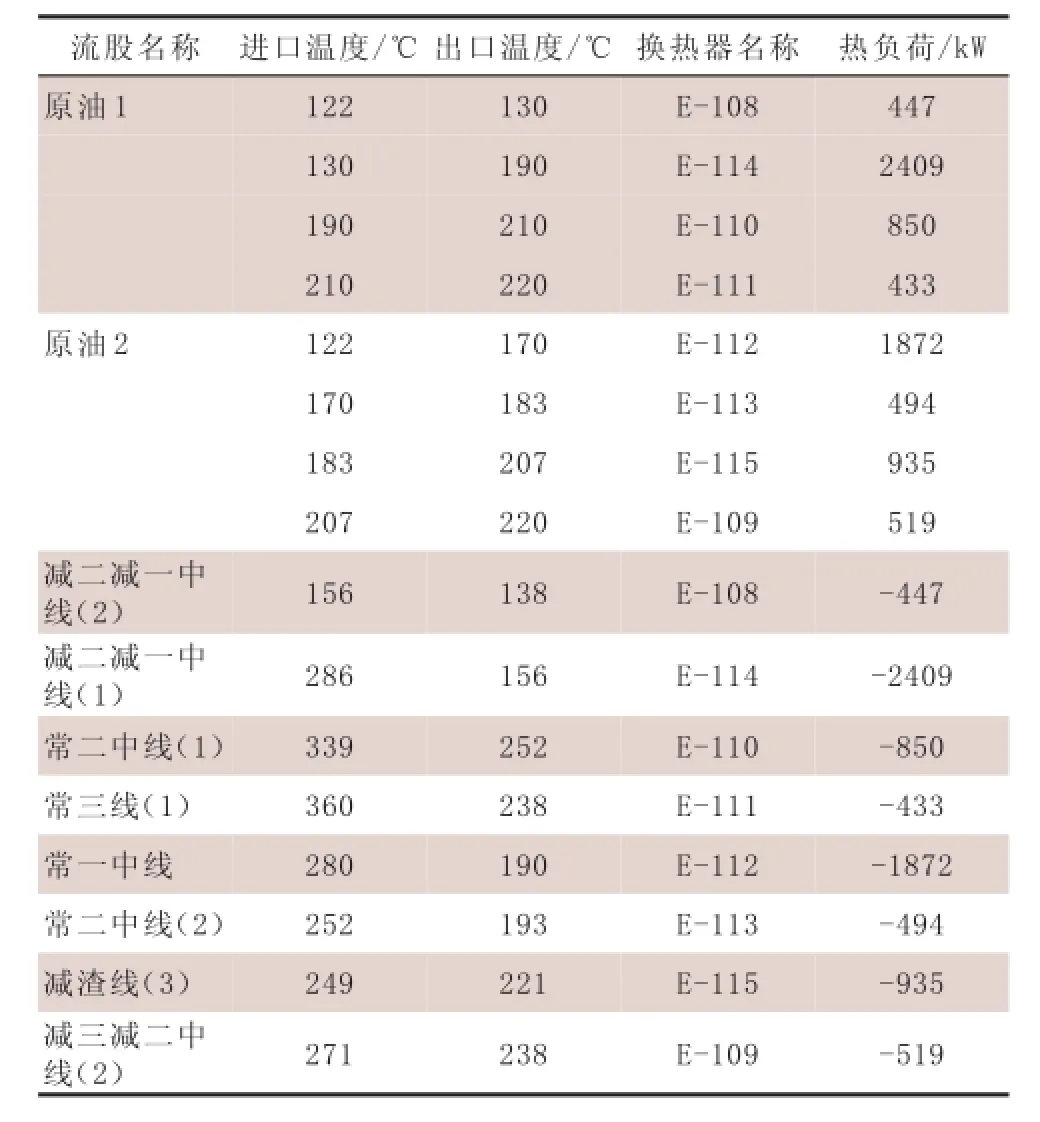

电脱盐前和电脱盐后换热网络工艺物流换热数据见表2和表3。

表2 电脱盐前换热网络工艺物流数据信息

表3 电脱盐后换热网络工艺物流数据信息

2 优化措施

常减压换热网络常规优化方法为利用“夹点技术”对换热网络进行调优,调整工艺物流换热顺序以提高换热终温。该方法节能效果明显,一般可提高换热终温3~8℃,但涉及到的换热顺序调整较多,在实际工程改造中工作量较大。

由该换热网络特点可知,原油与产品及侧线换热温差较大,且换热器均存在一定的余量;因此,本优化方案提出一种新的优化措施,即省出一些热流股,作为其他装置的热源,或另作他用[2]。

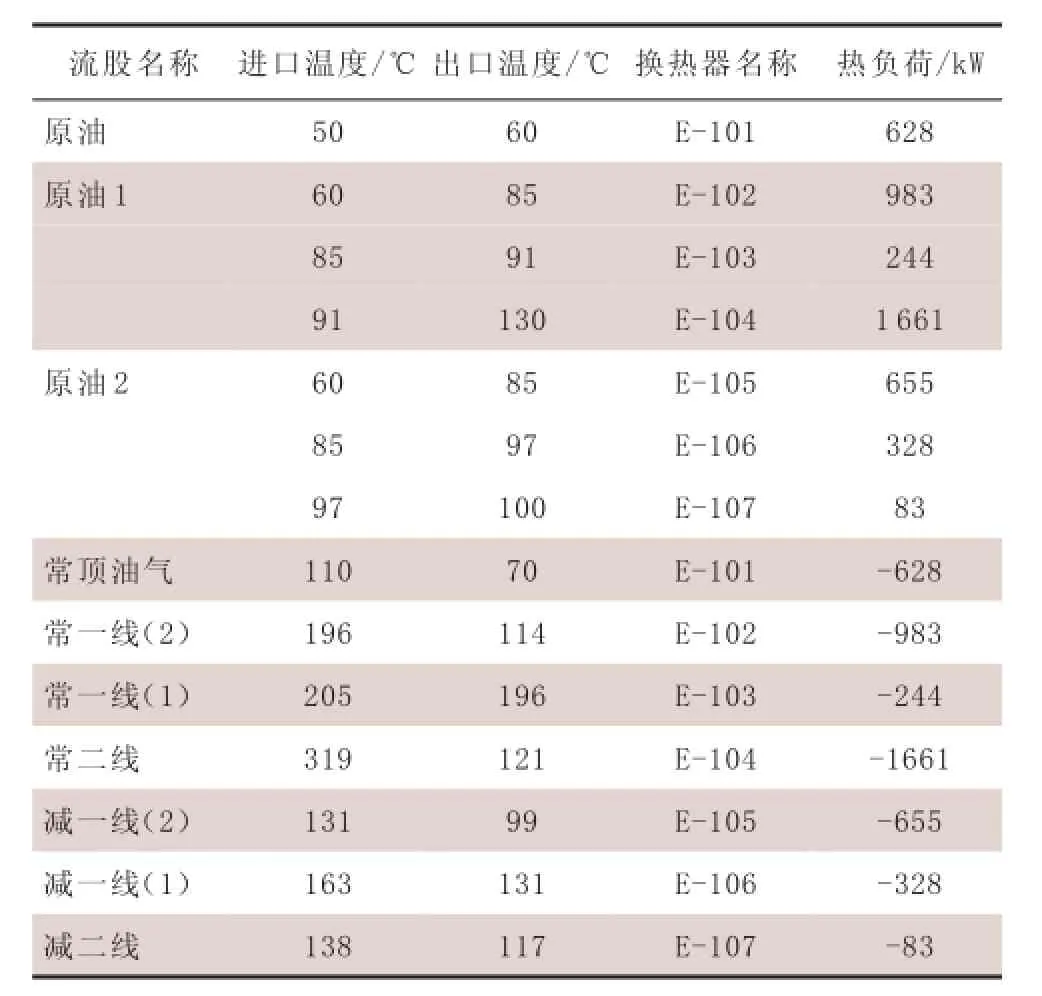

2.1电脱盐前换热网络

优化方案为:原油经过E-101后按0.6∶0.4比例分成2股,0.6流股进E-102、E-103、E-104,0.4股进E-105、E-106、E-107,换热后混合,再进电脱盐工序;常一线先进E-103,再进E-102,进口温度205℃,出E-103温度196℃,出E-102温度114℃,省出常三线(2)留作他用;减一线先进E-106,再进E-105,进口温度163℃,出E-106温度131℃,出E-105温度99℃;减二线进E-107,进口温度138℃,出口温度117℃,省出减三线,留作他用。工艺流程见图3,工艺物流换热数据见表4。

新方案如下:原油经E-102、E-103、E-104后换热终温为130℃,经E-105、E-106、E-107后换热终温为100℃,2个流股混合后,进入电脱盐装置的温度为122℃,虽然比原温度133℃低,但满足了电脱盐工艺要求。

图3 电脱盐前换热网络优化后流程示意图

表4 电脱盐前换热网络优化后工艺物流数据信息

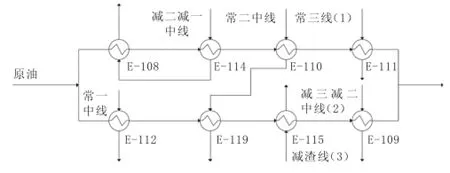

2.2电脱盐后换热网络

优化方案为:原油经过电脱盐后按0.52∶0.48比 例分 成 2股,0.52流股进 E-108、E-114、E-110、 E-111, 0.48 股 进 E-112、 E-113、E-115、E-109,换热后混合,再进闪蒸塔;减二减一中线先进E-114,再进E-108,进E-114温度286℃,出E-114温度156℃,出E-108温度138℃;常二中线流程不变,即先进E-110,再进E-113,但参数变化,进口温度339℃,出E-110温度252℃,出E-113温度193℃;常三线(1)流程不变,出口温度仍为238℃;常一中线流程不变,出口温度变为190℃;减渣线(3)进E-115,进口温度249℃,出口温度221℃,不进E-108,留作他用。工艺流程见图4,工艺物流换热数据见表5。

新方案如下:原油经E-108、E-114、E-110、E-111后换热终温为220℃,经E-112、E-113、E-115、E-109后换热终温为220℃,2个流股混合后,温度为220℃,和原工艺温度相同,满足工艺要求。

图4 电脱盐后换热网络优化后流程示意图

表5 电脱盐后换热网络优化后工艺物流数据信息

3 节能效果

通过换热优化,共省出3股工艺物流,分别为减渣线(4)、减三线和常三线(2),省出的工艺物流热负荷可以作为气分及MTBE装置的再沸器热源,进行装置之间的热联合改进。当前气分及MTBE装置精馏塔再沸器温度均较低,最高不超过110℃,用低压蒸汽作热源。用此3股工艺物流作再沸器热源,换热后工艺物流温度最低可降至130℃,共提供3783 kW的热量,正好可替换掉气分及MTBE装置的低压蒸汽,共节省低压蒸汽6.0 t/h,年可节约蒸汽费用1000万元左右。

4 结论

常减压装置是炼油厂的用能大户,换热网络的能量回收水平是影响全厂能耗的关键。该设计通过对其特点的分析,结合实际换热过程,优化了换热流程,使其在电脱盐后换热终温保持220℃不变的情况下,节省了气分及MTBE装置的精馏塔再沸器低压蒸汽,达到了很好的节能减排效果。

[1]张俊峰.常减压换热网络的优化改进和优化控制[J].节能技术,2010,28(6):581-522.

[2]李宏波.常减压装置换热网络改造探析[J].石油化工设计,2011,28(3):35-37.

10.3969/j.issn.2095-1493.2016.04.006

2015-12-15

(编辑 王艳)

孟硕,工程师,2009年毕业于天津大学(化学工程专业),从事能量系统优化、节能技术研究工作,Email:mengshuo@cnooc. com.cn,地址:天津市塘沽区东沽石油新村619信箱,300452