镶铸管钻削工艺研究

2016-12-30

镶铸管钻削工艺研究

刘杰,王瑞(共享装备股份有限公司,宁夏银川 750021)

介绍了一种深长孔钻削工艺,所述钻削工艺用于解决铸造过程中镶铸管被铁液封死的问题,利用钻头将铁液封堵部分钻通,以满足铸件使用要求。

镶铸管;钻削

0 引言

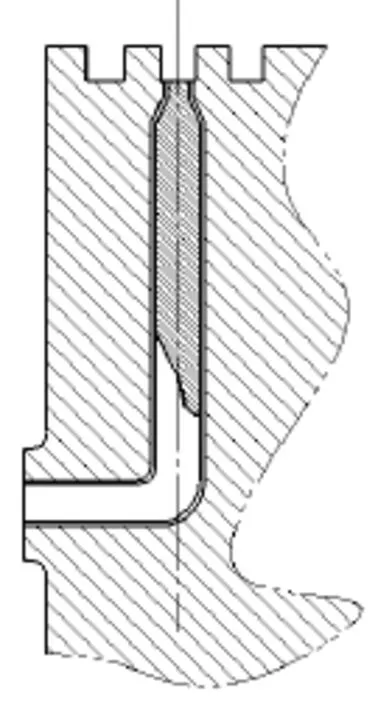

我公司生产的一种后气缸铸件毛坯总质量为16.94 t,缸体轴承座设计有进油管,用于轴承润滑。所述进油管较长且带有弯头、变径、小头,直接铸造成型比较困难,现行的铸造工艺是先按照图纸尺寸用无缝钢管做好进油管,然后将做好的进油管在铸造造型工序时埋入砂型中,并将进油管两头开口封死以免进入型砂,待全部铸件造型、合箱完成后浇铸。由于各种原因,铁液在浇铸过程中还是会将近油管的封头冲坏,导致型砂被冲入进油管,而导致铸件报废。本文所述后气缸进油管示意图,如图1所示。

图1 后气缸进油管示意图

1 技术方案

为解决后气缸进油管在浇注过程中铁液冲坏进油管封口,将型砂冲入由无缝不锈钢管制成的近油管中的问题,本文提出了一种镶铸管钻削工艺,用来将被堵塞的进油管疏通。

如图1所示,后气缸铸件进油管结构为在油管的一端设有小于进油管通径的出油口。由于所述出油口处于内浇道处,造成铁液很容积从出油口冲入进油管中,从而将出油口封死,严重时铁液还会冲入到进油管的通径。为了能够顺利干净的清除堵塞在进油管中的铁包砂,应选用外径等于进油管通径的钻头,且钻头的硬度(刚度)应大于铁包砂的硬度。由于轴承槽的间距小于进油管通径,妨碍了钻头的工作,为了能够实现干净的、一次性的清理,需要将进油管出油口处的轴承槽修磨到与进油管通径等大,之后利用钻头对堵塞的铁包砂进行钻削,完成钻削后采用镍铁焊条堆焊进油管出油口和轴承槽,使其恢复原状。

2 具体实施

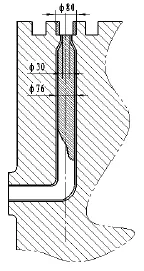

后气缸铸件进油管的具体尺寸如图2所示,从图中可以看出,进油管通径为76 mm,出油口直径30 mm。

(1)为了能够准确地找出进油管的位置,采用三维划线检测手段来确定进油管的中心位置,并用十字延长线标识。

(2)在轴承槽上划出大于进油管通径的直径为80 mm的圆,如图2所示。

图2 后气缸进油管尺寸示意图

(3)按照第二步标识的φ80 mm线,将轴承槽的宽度修磨至80 mm。

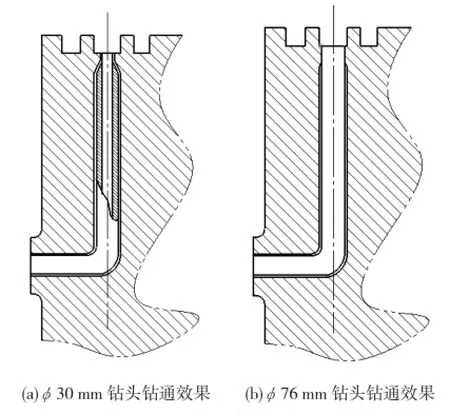

(4)先用φ30 mm的合金钻头按照第一步标识的进油管中心位置对堵塞铁包砂进行钻削,钻的过程中不断滴水冷却,且每钻10 mm将钻头完全退出进油管,如此往复进行直至将堵塞的铁包砂全部钻通。钻通后的效果如图3.a所示。(钻削注意事项:钻头的转速不能太快,且进给量不能过大,以免造成进油管破裂。一般钻头的转速取125 r/min,进给量取0.06 mm/转。)

(5)采用φ76 mm合金钻头进一步钻削进油管中堵塞的铁包砂,直至钻通位置。钻通后的效果如图3.b所示。钻的过程中使用高压水从顶口喷入,直接将钻削的铁包砂的碎屑从已钻通的φ30 mm孔中经过进油管弯头冲出。(钻削注意事项:钻头的转速不能太快,且进给量不能过大,一般钻头的转速取40 r/min、进给量取0.02 mm/转。)

(6)采用镍铁焊条进行堆焊焊接,将被钻削掉的出油口和轴承槽分别按照设计图样恢复原状。

图3 钻通效果示意图

对经过钻削工艺处理后的铸件按照顾客技术要求和质量要求进行检测,均符合相关规定,顾客同意接收。

3 结论

通过对16.94吨后气缸铸件进油管的成功钻削修复,为公司镶铸管钻削工艺提供了可靠的依据,也为公司的技术突破做了良好的铺垫。

Casting pipe drilling technology

LIU Jie,WANG Rui(Kocel Machinery Limited,Yinchuan 750021,Ningxia,China)

The article introduces a kind of deep hole drilling technology,the technology is used to solve the problem of the with pipes blocked by the molten iron in the casting process.The technology drill through the blocking using the drill bit,thereby meet the use requirements.

casting pipe;drilling

TG246;

A;

1006-9658(201 6)04-0076-02

10.3969/j.issn.1 006-9 658.2016.04.020

2016-01-11

稿件编号: 1601-1199

刘杰(1981—),男,工程师,主要从事铸件加工及夹具设计工作.