中国低压铸造装备技术的发展与展望

2016-12-30康敬乐丁苏沛孙剑飞毕维生张虎郝启堂章旭霞李建平

康敬乐,丁苏沛,孙剑飞,毕维生,张虎,郝启堂,章旭霞,李建平

(1.济南铸造锻压机械研究所有限公司,山东济南 250306;2.哈尔滨工业大学,黑龙江哈尔滨 150001;3.北京航空航天大学,北京 100191;4.西北工业大学,陕西西安 710072;5.万丰科技开发股份有限公司,浙江绍兴 312500;6.天水华荣铸造机械有限公司,甘肃天水 741000)

中国低压铸造装备技术的发展与展望

康敬乐1,丁苏沛1,孙剑飞2,毕维生2,张虎3,郝启堂4,章旭霞5,李建平6

(1.济南铸造锻压机械研究所有限公司,山东济南 250306;2.哈尔滨工业大学,黑龙江哈尔滨 150001;3.北京航空航天大学,北京 100191;4.西北工业大学,陕西西安 710072;5.万丰科技开发股份有限公司,浙江绍兴 312500;6.天水华荣铸造机械有限公司,甘肃天水 741000)

全面、客观地叙述了新中国低压铸造装备技术的发展历程及其现状,对未来低压铸造新技术的应用进行了展望。认为工业机器人、电磁泵铸造技术、人工智能和互联网技术等的综合应用,将成为中国低压铸造产业中,实施“中国制造2025”战略的主旋律。

低压铸造;液面加压;保温炉;差压铸造;镁合金铸造;消失模铸造;工业机器人

1 低压铸造的由来

低压铸造早在1910年由英国人E.F.Lake和A.L.J.Queneau提出,并于1911年由Lake取得了巴氏合金的专利[1]。此后发展过程大致分为三个阶段。第一阶段是试验阶段(1910-1945年),这个阶段中,继Lake之后,1920年法国首先用于铝合金,1933年德国A.E.G(通用电气公司)又取得专利,1937年英国使用惰性气体铸造镁合金。但由于当时生产率低,升液管、坩埚、模具均有问题,并且铝合金应用不普遍,所以未得到实际应用;第二阶段是二次世界大战结束后至20世纪50年代末,在这个阶段中开始应用于实际生产,但不很普遍。1945年英国Alumasc公司首先成功的应用于铸造雨具、烹调用具等民用工业零件,此后才在家具、纺织机械、电气等行业发展起来,1950年这个方法由西欧导入北美,1956年当时的西德K.S(Karl Schmidt)公司生产了N.S.U轿车用空冷发动机铝合金汽缸盖,使这个方法受到重视,所以,后来把低压铸造法称为Schmidt法。1959年美国通用汽车公司的雪佛兰厂把Corvair发动机上的全部铝铸件采用此法生产,并在Massena专门建立了一个新的铸造厂。由于这个方法,适应了汽车工业轻量化的要求,引起了世界各国的重视和兴趣。但在1960年,全世界只有7~8家企业使用此法,其中主要是美国、英国和当时的西德,低压铸造机大约只有30台,而且多数结构简单;20世纪60年代以后是低压铸造的大发展时期,这是第三阶段。在这个阶段中世界各国对低压铸造的一些基本原理、设备的改进、工艺的改善等做了大量的工作,并进一步扩大了其应用范围。据统计,1970-1971年全世界已有25个国家近900台设备正在生产或准备投产,有的工厂还专门建立了低压铸造厂或车间,除上述的Massena厂外,日本东洋工业公司也建立了一个面积为5 544 m2,的低压铸造车间,生产排量为1 000~2 000 cm3的发动机缸体、缸盖等零件,该低压铸造生产线的生产节拍为360 s,每台设备的生产率为10件/时,当时所生产的铝铸件,铸件质量最大的金属型低压铸造件为底轴圆轮(die Kettbaumscheibe),铸件质量为80 kg;轮廓尺寸最大已达到1 200 mm以上,铝铸件最大耐压达到230×0.098 MPa,是用自然时效硬化的铝合金G-ALZn10Si3Mg合金制造的。另外,美国葛里芬公司(Griffin wheel co.)采用低压铸造法生产的铸钢车轮质量达328 kg。并可生产最大质量为10 t的大型电机转子[2-3]。

至1976年,英国狄莫(DIMO)公司已向世界各国出售了约1000台低压铸造机,在国际上享有很高的声誉。法国采用低压铸造法每年生产200万个雷诺(Ranault)汽车汽缸头,每台低压铸造机每小时生产16~20件,每天生产6 000大型铸件。法国的另一家公司一年中用10台低压铸造机生产了1 500 t铝铸件。在美国的Massena公司的车间里有30台低压铸造机在工作。

20世纪80年代中期,美国、英国、法国、芬兰、意大利、奥地利和当时的西德等欧美国家加快发展低压铸造技术,日本从20世纪50年代起,十分重视低压铸造技术的现代化,日本东京轻金属制作所有低压铸造机34台,一人可操作2~3台机器,生产的铸件尺寸可达600×400×400(mm)。

随着低压铸造技术的发展又相继出现了砂型低压铸造、熔模壳型低压铸造和负压铸型低压铸造工艺,其中砂型低压铸造进展迅速,很适合大型复杂形状的薄壁铸件的生产[3]。

总之,欧洲主要是针对汽车工业,发展了低压铸造技术,随后,美国、日本等国也开始对低压铸造技术进行试验研究,并陆续投产。当时的苏联也进行了系统的试验研究,并在20世纪60年代初出版了低压铸造的专著[3]。

2 国内低压铸造的发展历程

国内低压铸造技术发展较晚,1955年天津拖拉机制造厂采用压缩空气精密铸造铝合金型板[4],1958年上海邮电器材厂应用了低压铸造工艺。20世纪60年代开始,这一工艺在北京、天津、上海、辽宁等地得到了一定程的发展,70年代中期出版了低压铸造的专著[5]和有关手册[6]。

1978年至1984年,当时的一机部、六机部、八机部等相继召开了低压铸造经验交流会,介绍了国内先进的低压铸造设备和工艺[7],其中代表性的低压铸造机有张家口煤矿机械厂的摇臂回转低压铸造机、上海汽油机厂生产的165F缸体的液压控制低压铸造机、山西电机厂的转子低压铸造机、江南机器厂的六工位低压铸造机[8]。其中代表性的控制系统有 801型低压铸造液面加压控制系统[9]、“单循环”自动控制系统[10]、“继动式”液面加压控制系统[5]、定压自动控制装置[11]等。其中代表性的铸件有大连红旗造船厂用低压铸造法成功铸出10多吨重的万吨轮船用铜质螺旋桨;3吨多重的铸钢曲轴和直径为1 160 mm,长为2 300 mm,总质量为5 t的铸铁缸套;铁道部大连机车车辆厂铸铁车间成功地采用低压铸造法生产了4000马力的16V240ZA柴油机缸盖[12]。159厂、139厂、129厂等用低压铸造技术铸造了直径为500~800 mm、高度为800~1 600 mm的铝镁合金薄壁复杂形状的大型铸件。长沙水泵厂采用砂型低压铸造法生产了10CLG-40型混流式铜泵泵体[13]。北京摩托车厂自1965年以来一直用低压铸造法生产东风BM021三轮摩托车关键复杂铝铸件,如汽缸盖、曲轴箱、轮毂等[3]。

据不完全统计,建国以来,到20世纪80年代中期,国内低压铸造机保有量在400台左右。但是品种太少,并且多数是用户自制的一些简易的低压铸造机,可靠性低,通用性差,不能满足低压铸造生产[3]。

在计划经济的体制下,随着中国机械制造体系的建立和发展,铸造生产机械化程度有了很大提高,逐步形成了中国铸造机械制造业。据1982年统计,从1955-1981年共提供铸造机械259个品种,约54000台。机械部定点的铸造机械生产单位有青岛、保定和苏州等21个铸造机械厂和苏州铸造机械工业公司,其中天水铸造机械厂是低压铸造机归口生产单位。

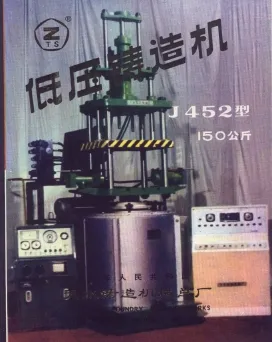

1982年机械部济南铸造锻压机械研究所根据国内低压铸造生产经验,并参考英国狄莫(DIMO)公司VT型低压铸造机的结构及参数,率先设计研发了J452型金属型低压铸造机,该机为坩埚密封,坩埚容量150 kg。1983年由天水铸造机械厂完成试制并通过部级鉴定,填补了国内空白。是国内研制成功的第一台低压铸造机通用产品[14](见图1)。

1983年北京摩托车制造厂与机械部沈阳铸造研究所共同研制了新型倾转式半自动金属型低压铸造机,并获得1985年度北京市技术开发优秀项目奖。该机采用了多项先进技术:①整个机架可以后倾45°,此结构比较简单,整机占地面积小,更换升液管方便,同时也可方便清理和更换坩埚以及喷刷涂料和舀出埚底剩余铝液;②该机保温炉采用电阻加热,炉体密封,采用石墨坩埚,减少了铁质对铝液的污染;③采用电液联合控制,设计了6种不同的自动操作程序,全部22个动作按一次按钮,即可按程序自动完成;④该机液面加压系统采用沈阳铸造研究所研发,1981年通过鉴定的DZ型加压系统。该系统以大流量调节阀作为执行元件,具有较强的泄漏补偿能力;⑤该机取件机构有旋转和翻转两个油缸驱动,完成水平旋转接取铸件和把铸件翻转落到传送带上两个作用;⑥该机电加热保温套采用36 V安全电压供电, 主要参数为:保温炉坩埚容量(AL液)150 kg,合型机构导柱间距1 100×600(mm),主合型油缸行程650 mm、开型力240 kN,侧油缸行程115 mm, 侧油缸开型力90 kN,液压系统额定工作压力120×0.098 MPa。该机是国内第一台新型倾转式低压铸造机通用产品[15]。

图1 J452型150kg金属型低压铸造机(1983年)

1986年继J452型150 kg低压铸造机之后,国家机械委济南铸造锻压机械研究所又设计研发了J453型300 kg金属型低压铸造机,由天水铸造机械总厂生产。该机合型机构采用悬臂式结构,不仅易于更换模具,同时使升液管和坩埚的使用维修比较方便。保温炉采用炉体密封型式、石墨坩埚,可提高铝铸件质量,保温炉采用碳化硅组合炉衬,可节电20%~30%。液面加压系统采用微机中央控制单元,配以先进的检测和执行机构,采取了一系列抗干扰措施,确保系统具有良好的加压特性,对设定的升液、充型、结壳、增压和保压各阶段的加压速率实现自动跟踪,重复性高,再现性好,对气体泄漏能自动进行检测和补偿,并能给出压力-时间曲线,为实现低压铸造工艺参数优化控制提供了有利条件。该机主要参数为:坩埚容量(AL液)300 kg,开型力130~190 kN,合型力93 kN。液面加压主要参数:升液、充型加压速率范围0~0.8 N/cm2·s,最高工作压力200 kPa,最大允许泄漏量2.5 m3/h[16-17]。

20世纪70年代末80年代初,哈尔滨工业大学任天庆教授带领课题组,在国内率先开展了低压铸造和差压铸造液面加压控制系统的研究。分别采用水模拟方法,研究液面加压与水柱升高及液面变化的规律;在定容积条件下,研究执行阀口开度与水柱升高的规律;应用电容充电的原理,研制电子线性信号发生器,用于控制液面加压速率的变化。

1983年,哈尔滨工业大学研制的CLD型差压铸造液面加压控制系统在沈阳139厂经厂校合作完成,生产出差压铸造舱体铸件,并投入生产。“CLD型差压铸造液面加压控制系统”,“YTF低压铸造液面加压控制系统”,1983年末分别获得国防科学技术工业委员会三等奖。

20世纪80年代初哈尔滨工业大学任天庆老师和硕士研究生林海峰将Z80单板机引入到低压、差压铸造液面加压控制系统中,80年代中期,与北京239厂进行厂校合作研制出用于“导弹舱体差压铸造微型计算机控制系统”并投入生产。1986年7月获航天工业部二等奖。

1986年与航天699厂合作,针对红旗七号薄壁件位标器罩铸件,研制出符合设计要求的薄壁件位标器罩铸件。1987年与航天159厂合作完成“低压铸造微机控制系统研究”项目,该系统用于低压铸造件的生产中,获得好评。“红旗七号薄壁件位标器罩差压铸造工艺及设备”,该二项目分别于1988年和1989年获得航天工业部二等奖和航空航天工业部二等奖。

20世纪80年代,哈尔滨工业大学为国内军用砂型差压低压铸造技术的发展奠定了良好的基础。总之,哈尔滨工业大学不仅是国内低压铸造技术的发源地,而且为低压铸造领域培养了众多的开拓型人才。

在“八五”计划期间,国家公布的《汽车工业产业政策》中,除了明确轿车关键零部件和经济型等内容外,还将铸锻件毛坯列为六项重点之一,这说明铸锻件在汽车工业发展中的重要地位。汽车用铸件朝着轻量化、精密化和强韧化方向发展,其中铝合金化是重要手段,如缸体、缸盖、变速箱壳体、进气岐管、活塞、轮毂等;汽车用铝合金铸件的主要铸造方法是压铸、重力铸造和低压铸造。其中压铸件占主导地位,压铸件的代表性铸件是汽缸体;低压铸造和重力铸造的标志性铸件是铝合金整体车轮和汽缸盖。另一方面,从汽车制造业的要求来看,当时国产铸造机械的主要弱点明显地表现为缺乏可靠性、成套性和多样性,低压铸造机则尤为如此。如何摆脱困境,可借鉴的发展模式主要是合资经营、技术引进及国际合作[18]。

“八五”期间,随着国家汽车和摩托车行业的飞速发展,国内低压铸造机也取得了较快发展,1993年,机械部济南铸造锻压机械研究所和灌南压铸机厂共同研制成功了J453F型300 kg摩托车整体车轮专用低压铸造机,坩埚容量(AL液)300 kg,模具尺寸960×960×700(mm),生产率12~14件/h[19]。

1993-1994年,机械部济南铸造锻压机械研究所和天水星火机床厂共同研制成功了新型J455型500 kg金属型低压铸造机,该机成为当时国内最大的低压铸造机通用产品,填补了当时国内空白。该机采用了多项先进技术:①率先采用辐射式加热熔池保温炉,既消除了采用铁坩埚时铝合金被污染的可能性,又克服了石墨坩埚寿命短的缺点,并且在工作位实现侧面加铝液,大大提高了低压铸造机的生产效率;②主机结构采用四立柱式合型机构,具有可以吸收热膨胀的装置,使得合型精度高,导向杆磨损小;③该机采用双油缸龙门式正顶出机构,可以根据模具需要,在开型的任何位置顶出铸件,节省了生产节拍,提高生产率;④该机保温炉传动机构采用电磁制动电机实现水平移动,运行平稳,定位准确。采用链轮-链条驱动,实现同步垂直升降,使升液管与模具浇口可靠密封;⑤该机液压系统率先采用插装阀控制技术,提高了液压阀的抗污染能力。采用高低压双联叶片泵,降低了能耗,节省功率;⑥电气控制系统率先采用PLC控制技术,使得低压铸造机的程序控制便捷和多样化;⑦液面加压系统采用PLC的CPU作为控制单元,A/D和D/A模块作为数模转换模块,大大提高了系统的可靠性。人机界面采用模拟显示屏,形象地显示加压过程及各节点的变化情况。液面加压的执行机构采用的电动执行器,先导部分用电子式可逆微电机,来实现主阀口的开度反馈控制。主要参数为:熔池容量(AL液)500 kg,有效用铝量为375 kg,首台用户为重庆通用机器厂。

尽管如此,由于国内保温炉加热元件和熔池炉衬材料的使用寿命太低,从而制约了该机的进一步应用与发展。

1995年北京第三届国际铸造锻压及工业炉展览会上展出的低压铸造机反映了当时的世界先进水平,中国济南铸造锻压机械研究所、日本五十铃制作所、德国KURTZ(库尔兹)公司和GIMA公司,丹麦RIMATICa/s(瑞马迪克)公司,英国PLUME公司、意大利BORLI(波尔利)等公司展出的产品,真可谓精品纷呈,是世界各国高水平低压铸造机的集中亮相,开启了国内低压铸造机大规模技术引进的序幕。当时的国外低压铸造机厂家,可以进行“交钥匙”工程,承担从设备选型、设计制造模具,编制低压铸造工艺、指导生产出合格铸件的一揽子服务,帮助用户实现高质量和高效率生产,来自各自公司的电子、机械、模具和低压铸造工艺专家参与了低压铸造机和模具设计、制造和调试,其标志性铸件就是铝合金整体车轮,一般5 min生产一件,合格铸件达到85%~90%,班产合格件为70件以上。其中德国GIMA公司是杰出代表。其主要新技术表现在:①辐射式的熔池保温炉加热元件采用SIC棒加热,装在传热性能优异的耐热不锈钢管内,防止铝液对加热元件飞溅和高温侵蚀;②升液管的材质为陶瓷、陶瓷和碳素复合材料或硅铁合金,具有优越的耐热冲击和高温耐腐蚀性能,使用寿命达一年以上,对铝液的污染极小;③液压系统采用水乙二醇为液压介质,具有不燃的特性;④控制系统采用PLC,控制整个低压铸造过程的各个环节动作和实现自动循环,人机界面采用彩色或黑色屏幕显示铸造状态和报警信息,如铸造过程中信号灯闪烁,出现故障时,音响报警;⑤编程后,可完全准确地控制铸造过程,代替人对机器的操作管理,避免了因人为因素可能产生的误动作,使生产过程稳定化。另外,所有的指令及有关的反馈信息可以存储起来,需要时能在屏幕上显示,或由打印机打印输出,实现了对整个铸造过程的监视、记录和诊断检查;⑥液面加压系统采用CPU控制,专门调节铝合金液的加压速率,并按给定的加压曲线加压,具有精确地重复再现性。由高精度压力传感器和高灵敏度浇注阀、PID控制器和模拟显示屏组成。加压速率可自由选取8个速率规范和20种加压模式,最高控制压力0.15 MPa,加压控制精度±0.000 5 MPa。具有液位补偿和气体泄漏补偿功能,并可以通过预压力发讯和金属传感器发讯来实现铝液(喉口)悬浮功能[20]。

总之,“八五”期间,在国内低压铸造技术试验研究的基础上,结合国外低压铸造成套技术的大规模引进,不仅极大地推动了中国汽车制造业铝合金铸造技术的发展,同时也显著地改变了国内低压铸造机相对落后的局面,使得国内低压铸造机的制造厂家进一步看到了差距,明确了发展方向。回顾这段历史,我们不能不说这是中国低压铸造装备技术发展史的一个转折,以此为契机,造就了中国低压铸造装备发展中辉煌的20年,中国铸造机械从引进、开发、再创新这一发展模式中受益匪浅。这也是国家在改革开放大潮中“以市场换技术”的战略实施。从此,国内低压铸造技术发展进入了快车道。

“九五”期间,中国铸造机械发展的战略方针是以应用新技术、开发新产品品种,提高经济效益,降低产品成本为重点,在产品效率高、控制先进、高可靠性、成套性上下功夫,要以满足轿车工业的需求为突破口,注重特种铸造设备的开发与应用;尽快将“八五”振兴铸造机械的科技成果商品化、高新技术产业化;把强化产品质量和提供其可靠性放在首位,注重选用可靠的外购元器件。其中低压铸造机就是重点发展的铸造机械产品品种之一[21]。

1997年,济南铸造锻压机械研究所率先研发成功了J454型400 kg双升液管金属型低压铸造机。该机采用辐射式熔池保温炉,可以一模两件,生产摩托车用汽缸头,生产率大为提高。首台用户为广东中南铝合金轮毂有限公司。

1998年,济南铸造锻压机械研究所率先研发成功了通用型600 kg砂型低压铸造机。该机采用碳化硅坩埚,炉体密封,主体设计是保温炉固定,砂箱平台水平移动采用变频调速,垂直升降动作采用双油缸驱动,运行平稳;液面加压系统在国内率先采用计算机工作站作为上位机,能实时显示实际加压曲线对设定的加压曲线的跟踪,为提高增压速率,首次采用了双回路增压系统。该机生产军用铝合金铸件,净质量达400 kg左右。装机后参加了1999年50周年国庆阅兵。

1999年济南铸造锻压机械研究所率先研发成功JZ456型600 kg大型砂型/金属两用低压铸造机,该机即可从事砂型低压铸造生产,也可实现金属型低压铸造,同时,保温炉采用碳化硅坩埚,炉体密封,并具有熔化功能,解决了二次氧化造渣和铝液吸气等难题,该机用于生产高速列车用转向架齿轮箱体类复杂薄壁铝铸件,净质量达200 kg左右。首台用户为铁道部戚墅堰机车车辆工艺研究所,是铁道部“九五”攻关项目之一[22](见图2)。

图2 JZ456型600kg砂型金属型低压铸造机(1999年)

“九五”期间,国内低压铸造装备制造能力得到了显著提高,国内低压铸造机的主要生产厂家有济南铸造锻压机械研究所(J453F,J454,J455)、上海机械制造工艺研究所(FDZ-A,FDZ-C)、天水铸造机械厂(J452, J453),天水星火机床厂(J455)、江苏灌南压铸机厂(J453A, J453B)和沈阳铸造研究所(803液面加压系统)[23]。

另外沈阳工业学院CLP系列液面加压系统和哈尔滨工业大学研发的YTF型低压铸造用液面加压系统及CLD型差压主铸造用液面加压系统主要用来生产军品铸件,应用于航空航天领域。

20世纪90年代初,哈尔滨工业大学与159厂合作,对由保加利亚引进的差压铸造机控制系统进行改进,采用8051单片机,设计适用于差压铸造液面加压控制的主板和程序。充分发挥51系列单片机适用于工业环境的特点,明显地提高了系统的抗环境干扰能力和系统工作的稳定性。1992年12月10日“自动差压铸造机(VP1250)多功能微机控制系统研究”项目,获航空航天工业部三等奖。

继而,对原来使用Z80单板机的低压、差压铸造的用户进行升级,提高了系统的抗干扰性和工作稳定性,更好地服务于铸件的生产。

这一时期,哈尔滨工业大学针对西安黄河某大型薄壁件产品,研制了具有低压、差压铸造功能的成套设备,铸件单件质量由32 kg降到18 kg。针孔度、抗拉强度、铸件质量、密封性明显提高;还为侯马平阳厂、239厂、211厂研制了差/低压铸造液面加压控制系统,在为昆明705所50工厂研制的设备中,采用了51系列中的80C552单片机作为系统的核心件。

1998年,哈尔滨工业大学安阁英教授领导课题组,针对总装95预研课题需要,研制了一套差压铸造设备,安装在哈尔滨工业大学铸造实验室,用于铝合金大型、薄壁、复杂舱体件的研制工作。该设备液面加压控制系统首次采用研华工控机+A/D板卡进行模拟量到数字量的转换、D/A板卡进行数字量到模拟量的转换,+I/O板卡进行开关量的输入和输出,+中间继电器,构成电路控制系统。使用C语言编程,使用动画软件编制屏幕显示画面参数。气路控制系统仍采用气动薄膜调节阀作为执行阀,通过阀口的开度变化来跟踪工艺参数。为太原884厂研制的低/差压铸造液面加压控制系统中即为工控机与气动薄膜调节阀组成。

这一时期,哈尔滨工业大学在对保加利亚引进的控制系统的消化、吸收和升级的过程中,控制水平和稳定性有了明显提高。

尽管如此,“九五”初期,国内低压铸造机设备与工艺严重脱节的局面没有彻底改变,铸件的模具设计,主要凭经验,对液态金属在铸型中的流动、传热与凝固也是凭经验估计,大部分模具设计无冷却和加热系统,一般很难保证铸件实现顺序凝固和充分补缩。低压铸造机的关键零部件(如减压阀的流量小,升液管容易被侵蚀;保温套功率低且寿命短等) 可靠性低;低压铸造机自动化程度不高,并且无模具快速定位,更换(装卸)模具比较麻烦[23]。

针对当时这一现状,1997年9月国家科委批准“九五”科技攻关项目“铝合金铸件金属型精密成型技术及成套装备研究开发与应用示范”正式实施。其主要内容是J458型800 kg金属型低压铸造机开发与研制。经过济南铸造锻压机械研究所和烟台路通精密合金有限公司近3年的联合攻关, 1999年8月完成了低压铸机现场调试,9月完成了全线热负荷联动调试,并生产出合格铸件,进行了小批量试生产。

2000年9月,国家铸造锻压机械质量监督检验中心对生产示范线低压铸造设备部分的攻关内容进行了全面检测; 2000年10月山东省机械厅组织了终验收。该项目获机械工业联合会优秀科技成果奖和山东省科技进步三等奖。

攻关项目中所开发的J458型800 kg金属型低压铸造机,在当时是国内最大的低压铸造机。其中包含了多项新技术,如比例伺服控制的液面加压系统,多通道模温控制系统和长寿命辐射式熔池式大容量保温炉等,并首次将气动比例技术应用于低压铸造;采用工控机和PLC的D/A和A/D模块转换,通过两者的数据通讯,实现了低压铸造加压过程的实时闭环反馈控制和工艺参数的计算机同步显示,压力控制精度为±0.000 3 MPa,达到了当时的国际先进水平。

图3 J458型800 kg金属型低压铸机(2000年)

在主机方面所开发的关键技术是: ①合型安全限位机构;②气缸驱动式排气装置;③液压系统中合型背压控制阀;④保温炉传动机构;⑤喉口非电热保温过渡管。

在模具工艺方面,采用当时国际先进的CIMATRON软件,成功地开发出CAD/CAM 模具设计和加工三维造型及数控加工转换技术,配以日本进口的立式、卧式加工中心、数控铣床及数控电火花加工设备,使得汽车轮毂模具尺寸精度达到±0.1 mm,表面粗糙度在1.6 μm以上,选用日本SKD61材质和优化热处理工艺,提高了模具制造质量和使用寿命[24](见图3)。

总之,“九五”科技攻关项目完成后,不仅大幅度地提高了国内低压铸造机的整体技术水平,而且基本扭转了低压铸造机设备与工艺严重脱节的局面,同时也为国内汽车铝合金轮毂铸件的生产提供了高水平的低压铸造机。

回顾历史,20世纪90年代是我国汽车摩托车工业突飞猛进发展的十年,对低压铸造装备来说也是新技术层出不穷,不断涌现的十年。

1998-1999年,济南铸造锻压机械研究所和日本本田金属技研技术合作,研制开发了J455A型500kg汽车用铝合金缸盖低压铸造机,是国内第一台缸盖专用低压铸造机,该机具有三自由度取件机械手,可以完成伸缩、升降、旋转三个动作,结构紧凑;同时具有14路模具水冷和6路气冷通道,为铸件实现顺序凝固创造了有利条件,同时,使得模具温度随着浇注过程,呈规律性地变化,进一步减少了生产节拍,以质量为10 kg左右的缸盖为例,5 min一件,生产率提高一倍,并且由于模温较低,通过激冷作用,使得铸件的内在质量显著提高。该机首次采用大屏幕彩色触摸屏工控机+触摸屏人机界面,实现了液面加压过程和模具水冷气冷及机器动作程序三者同时实时监控,并且同时实时显示六点模具温度连续变化曲线,同时具有上下限报警功能,为稳定工艺参数和确保铸件质量提供便利。每一铸件的工艺参数均具有可追溯性,需要查看时,可以方便地调出或打印。该机保温炉为辐射式熔池保温炉,采用美国联矿铝合金专用浇注料和日本进口硅碳棒,提高了其可靠性,保温炉炉门侧面加铝采用气缸驱动式连杆机构,可以实现每浇注1~2个铸件时,操作者通过脚踏开关使炉门自动打开,用浇勺添加与在制铸件总质量相同的铝液,从而维持保温炉内铝液液位的基本恒定,确保工艺参数始终保持不变。另外该机采用了多种安全措施,如双安全棒机构,确保下芯时安全;在操作侧设有光电开关保护;开型安全限位机构等,该机首台用户是广东肇庆本田金属有限公司,用来为广州本田雅阁轿车发动机铝合金缸盖的国产化进行配套,取得了可喜的经济和社会效益。

从此开始,到21世纪初,济南铸造锻压机械研究所先后为该公司提供了14台这种缸盖低压铸造机。与此同时,还分别为广东肇庆动力技研有限公司和重庆秦安铸造有限公司提供4台和6台缸盖低压铸造机[25](见图4)。

济南铸造锻压机械研究所从1982年开始,到21世纪初,在20多年的时间里开发研制了多种类型的低压铸造装备,为低压铸造装备的系列化和通用化做出了显著的贡献,并且为中国汽车制造业提供了铝合金轮毂和铝合金缸盖专用低压铸造机,使得汽车零部件轻量化技术在其铸造领域得到了进一步发展。代表了当时国内先进水平。

图4 J455A型500kg汽车用铝合金缸盖低压铸造机(1999年)

纵然如此,在当时国内高水平的低压铸造装备的应用和批量生产仍是制约其发展的瓶颈。故此,在21世纪的前10年,济南铸造锻压机械研究所开始致力于低压铸造装备技术的普及和应用。

2000-2001年济南铸造锻压机械研究所率先研制成功JZ456型650 kg大型双升液管金属型专用低压铸造机,其机器台面尺寸与1 000 kg的低压铸造机相当,该机用于生产中国三峡水电站输变电项目中的一系列高难度大型铸件,其中标志性铸件就是法兰和三通或四通罐体,前者铸件法兰面有严格的密封要求,另一端管部坡口需要与罐体焊接,铸造难度非常大,往往顾此失彼。这在国外也没有采用低压铸造工艺的公开报道,通过与沈阳高压开关有限公司全力合作,巧妙地用“双升液管+缝隙式内浇口”这一兼备低压铸造和重力铸造工艺的特点,成功地浇出了合格铸件,经X-射线探伤和气密性检测以及耐压试验,完全达到瑞士ABB公司的性能要求,并将原有的金属型重力铸造工艺改为低压铸造工艺,大大提高了生产率和劳动效率,并且铸件的表面粗糙度和力学性能也显著提高。为三峡工程输变电设备中组合电器关键零部件的国产化做出了贡献。

这一先进的低压铸造装备还使得三通或四通罐体铸件可以采用“金属型外壳+树脂砂芯”半金属型半砂型方式生产,并且可以根据铸件情况选择中心单升液管或两侧双升液管浇注,该机至今仍在继续生产,在完善模具工艺基础上,沈阳高压开关有限公司被列为国家“863”计划的生产基地[26](见图5)。

图5 JZ456型650 kg大型双升液管金属型低压铸造机(2001年)

此后,济南铸造锻压机械研究所为该公司提供了20多台J454型400 kg低压铸造机和1 400 kg砂型低压铸造机及J33系列可倾式金属型铸造机。并且广泛应用于国内其他高压开关企业,如西安高压开关有限公司、泰安高压开关有限公司、南阳汇森精密仪器有限公司、杭州集思铝制品有限公司、潍坊富通电气有限公司、陕西国德电气有限公司、宁夏维尔高压电气有限公司等,为这些企业相继提供了J458型800 kg、J454型400 kg、J452型金属型低压铸造机和800 kg砂型低压铸造机、800 kg金属型砂型两用低压铸造机及J33系列和J34系列可倾式金属型铸造机,共计20余台[27]。

计算机液面加压控制系统是低压铸造装备技术的核心,从2003年起,济南铸造锻压机械研究所研发的这一先进的液面加压控制系统开始广泛地应用于中国航空航天工业中铝合金低压铸造。

2004年济南铸造锻压机械研究所率先研发的“150 kg坩埚密封保温炉+300 kg辐射式熔池保温炉”双工位砂型低压铸造机,不仅满足了用户多品种小批生产,也可适应用于单件大批生产,同时节省了设备投资(见图6)。

2005年济南铸造锻压机械研究所率先研发的400 kg双工位砂型低压铸造机,分别采用辐射式熔池保温炉,保温炉固定并可倾转,砂箱平台为龙门式结构,变频调速,在电机的驱动下穿梭于2个保温炉之间,通过液压驱动的双油缸实现砂箱平台的平稳升降,使得砂箱底部浇口与升液管端部的密封与脱离。该机可以满足铝硅合金和铝铜合金在不同工位上交替生产,保温炉中的剩余铝液可以方便的倒出,改善了操作者的劳动环境(见图7)[28]。

图6 150 kg坩埚密封+300 kg炉体密封双工位砂型低压铸造机(2004年)

图7 400kg双工位炉体密封砂型低压铸造机(2005年)

2007年济南铸造锻压机械研究所率先研发成功了“150 kg+300 kg+400 kg”三工位坩埚密封的吊挂式砂型低压铸造机,其主要创新点是三工位共用一套微机液面加压系统,浇注时,通过气路逻辑控制完成自动切换。即可生产铝硅合金和铝铜合金铸件,也可进行镁合金铸件的生产(见图8)。

图8 150kg+300kg+400kg三工位坩埚密封砂型低压铸造机(2007年)

2008年济南铸造锻压机械研究所率先研发了JS452C型和JSZ300型铝合金专用金属型/砂型多功能铸造机,可以实现金属型低压铸造和砂型低压铸造及金属型重力铸造;保温炉具有熔化功能,采用坩埚密封,适合多品种多种合金多种工艺的试验研究和中小批量生产。

众所周知,在摩托车工业中,关键零部件是铝合金整体轮毂和汽缸头及汽缸体。以轮毂为例,采用低压铸造技术是其主要方法,适宜于车轮壁厚不均的铸造工艺。低压铸造的“缓慢充型”和“顺序凝固”比压铸优越,并且不易产生气孔、补缩不足;低压铸造的“低压充型”和“增压结晶”又比金属型铸造充型、补缩更好、金属利用率更高(利用率一般大于80%),力学性能更高(比金属型提高10%~20%),低压铸造的优势还在于金属液密闭于保温炉内不易氧化,升液管插在金属液中的底部,浇注时避免了二次氧化夹渣,所以铝液纯净,有利于提高铸件质量。同时浇注过程和整个机器动作实现了自动化,使得工人的劳动强度和工作环境大为改善。

但是,尽管如此,在中国摩托车工业飞速发展的20世纪90年代,铝合金整体轮毂低压铸造技术并没有大量推广,产量占有率不高,仅为25%~30%左右。其原因主要是低压铸造装备的可靠性和成套性差以及铸造工艺成熟度不够,造成了产品的合格率低,无法连续正常生产。从而制约了低压铸造技术在摩托车铝合金整体轮毂生产上的应用和推广[29]。

为此,济南铸造锻压机械研究所虽然先后研发了J453F型300 kg悬臂式轮毂低压铸造机和J454B型400 kg四立柱式新型低压铸造机,但其局面并没有得到彻底改变。

2007年济南铸造锻压机械研究所率先研发了J456型650 kg双合型双升液管低压铸造机,该机具有8个静模抽芯和2个取件装置;使得两个模具各自独立,铝液充型时型腔背压互不干扰;合型动作无须同步,联锁到位后只需同步浇注即可。既降低了设备精度要求,又提高了生产率,并且减少了设备投资和机器的占地面积(见图9)。

汽车铝合金缸体的铸造方法主要有金属型铸造、压力铸造、低压铸造、消失模铸造和Cosworth法(即冷芯盒砂芯组芯造型)等。在产品向精密化、节能化和绿色化制造的发展趋势中,毫无疑问,压铸是轿车用铝合金缸体最广泛、最普遍采用的方法,但是,它只能生产开舱结构缸体,铸件壁厚处易产生缩孔,易产生皮下气孔,设备投资大[30]。

2008年济南铸造锻压机械研究所率先研发了J457型700 kg铝合金缸体专用低压铸造机,用于生产带有砂芯的缸体铝铸件,即可以获得闭舱结构的缸体。另外,与压铸相比,设备和模具投资大为减少,可以满足多品种小批量生产需要。

2008年重庆泰迪铸造机械制造有限公司开发研制了900 kg大型三升液管低压铸造机,动模板行程为1 250 mm,动模板尺寸1 800×1 800(mm),立柱内间距为1 500×1 500(mm),最小模具厚度750 mm,动模开型力300 kN。主要特点是该机不仅可以采用三升液管生产大型铸件,也可以采用单升液管或双升液管生产中小型铸件,既提高了低压铸造机的适用性,也使得大而长的复杂薄壁铝合金铸件采用金属型低压铸造成为可能[31]。

图9 J456型650kg双合型双升液管低压铸造机 (2007年)

2009年济南铸造锻压机械研究所和重庆东热有限公司合作,率先研发了J4515型1 500 kg双工位浸入式加热双室炉低压铸造机。该机是生产铝合金缸盖的专用低压铸造机,其创新点是:①共用一个1 500 kg保温室,两套液面加压系统和两个400 kg加压室分别对应两台低压铸造主机;②所有加热元件均为浸入式加热,热效率高;③没有传统意义上的升液管,按照帕斯卡原理,通过控制加压室的液位,不仅实现了铝合金液的液面(喉口)悬浮,而且取消了升液过程,也就减少了加压时间,从而提高了生产率;④在工作中保温室可以正常进行二次除气、精炼,从而减少了生产准备时间,提高了低压铸造机的运转率(见图10)。

为了提高上述双室炉低压铸造机的灵活性,济南铸造锻压机械研究所和重庆东热有限公司再度合作,率先研发了J458型800 kg单工位浸入式加热双室炉低压铸造机,并应用于重庆秦安铸造有限公司,用来生产长安福特轿车的铝合金缸盖铸件(见图10)。

图10 J4515型1500kg双工位浸入式加热双室炉低压铸造机(2009年)

2010年新兴重工湖北三六一一机械有限公司研发成功了J458型双升液管液面(喉口)悬浮式低压铸造机,该机主要由四柱式主机、辐射式熔池保温炉、保温炉传动机构、取件机械手,PLC电气控制系统、微机液面加压系统、模温控制系统、装卸模具小车及压缩空气处理装置等组成。主要特点是:①铝液在升液管中按设定的升液速率自动上升到所需的高度,随着熔池内铝液下降和气体泄漏,系统自动补偿压力,维持液面处于一个固定的液位,当浇注结束后升液管内的液位又能自动恢复到浇注前的高度,实现液面(喉口)悬浮,其重复再现误差≤0.15%;②液面(喉口)悬浮低压铸造避免了铝液在升液管中反复升降和铝液在熔池中反复搅拌作用,减少了氧化夹渣的产生和铝液中夹渣进入模具型腔;③该机开发完成后用于生产珀金斯T3717P072和T3717P097油底壳铝铸件,该铸件是典型的大面积薄壁铸件,外形尺寸800×330×150(mm),平均壁厚4 mm,气密性试验200 kPa以上[32]。

2012年华中科技大学开发研制了连续式低压铸造设备,实质上是保温室为辐射式加热的三室炉低压铸造机,其主要特点是:①每个铸造周期内充填型腔的液面高度都控制在恒定高度,因此每次充型压力恒定,无需压力补偿,减少了液面加压系统的复杂程度,提高了可靠性,从而有效地提高了铸件质量;②可在浇注时,对保温室中的铝液进行精炼与扒渣处理,减少二次氧化及夹渣;③该机采用日本三菱PLC中的D/A转换模块输出给电气比例阀,以控制炉内压力,同时由D/A模块将炉内的气压转换成数字量给PLC中的CPU,进行反馈控制;④人机界面采用日本HITECH公司的PWS1711-STN型触摸屏,对低压铸造机实现集中管理,传送操控命令给被控对象,即设定工艺参数[33-34]。

液面加压系统是低压铸造装备技术的重要组成部分,是获得高质量铸件的关键环节。在20世纪90年代具有代表性的通用产品是:①济南铸造锻压机械研究所研发的“模拟显示+电动执行器”式低压铸造伺服加压控制系统,其特点是结构简单,实现了实时闭环反馈控制,抗干扰能力强;②沈阳工业学院董秀琦教授率领的课题组研发的CLP系列低压铸造伺服加压控制系统的市场占有率高,可靠性也高,尤其是CLP-5型系统是在CLP-3型系统改进的,既保留了原有系统的一系列优点,有实现了液面(喉口)悬浮,可靠性高[35];③沈阳铸造研究所研发的803型液面加压控制系统是利用直流电机的转速调节大流量减压阀的开启度来适应保温炉内所需压力的变化,同样具有结构简单,使用方便的特点[36]。(未完待续)

[1] 三岛德七.近代铸造[M].日本:金属加工出版社,1970.

[2] 朱奕庆,周培莉.国外低压铸造工艺发展概况[J].贵州机械,1978(3).

[3] 叶荣茂,蒋烈光.低压铸造技术的现状和发展[J].热加工工艺,1985,(1).

[4] 熊国庆,王维聪,周佩瑜.压力石膏模铸造型板-铝型板的一种精密铸造法[J].铸工,1958(1):8-12.

[5] 潘增源.低压铸造[M].北京:机械工业出版社,1974.

[6] 上海机电设计院主编.铸造车间机械化[M].北京:机械工业出版社,1979.

[7] 特种铸造手册编写组.特种铸造手册(下册)[M].北京:机械工业出版社,1978.

[8] 刘炽亮.国内低压铸造设备和工艺技术新成就[J].铸工,1978,(6):29-34;1979,(1) :38-43.

[9] 一机部沈阳铸造所低压铸造小组.801型低压铸造液面加压系统[J].铸工,1980,(5):28-32.

[10] 张志忠.低压铸造的单循环自动控制和工艺调整[J].热加工工艺,1980,(3):10-17.

[11] 戴伟民.铝合金低压铸造机[J].铸造机械,1979(6):20-23.

[12] 大连机车车辆工厂铸铁车间.240柴油机汽缸盖低压铸造[J].铸造机械,1978,(2):15-21.

[13] 王金海,庄水成.砂型低压铸造铜泵泵体[J].铸工,1980(3):57-60.

[14] 潘慎松.我国铸造机械发展水平及差距[J].铸造机械,1984(5):2-8.

[15] 黄熙,马延玉,马阳林.倾转式新型半自动低压铸造机[J].特种铸造及有色合金,1986(5).

[16] 潘慎松.我国铸造机械的进展[J].铸造机械,1984(5):27-32.

[17] 王作礼.我国铸造机械行业“六五”的回顾和“七五”的展望[J].铸造机械,1986(3):3-6.

[18] 曹行.铸造机械行业如何面对21世纪的汽车工业[J].中国铸造装备与技术,1996(2):6-9.

[19] 王作礼.我国铸造机械行业“八五”期间发展的回顾[J].中国铸造装备与技术,1996(2):3-5.

[20] 韩成年,张亦农.铝合金轮毂低压铸造机现状[J].中国铸造装备与技术,1996(2):9-13.

[21] 丁根生.我国铸造机械行业现状及“九五”发展展望[J].中国铸造装备与技术,1996(1):3-6.

[22] 康敬乐,孙国法,章正晓等.JZ453型大型砂型/金属型两用低压铸造机的研发与应用[C].特种铸造及有色合金杂志社.2006年会会刊,2006:386-388.

[23] 唐多光.21世纪低压铸造技术的展望[J].特种铸造及有色合金,1998(4)28-31.

[24] 康敬乐,丁苏沛,陈国诗等.J458型低压铸造机的研发与应用[J].特种铸造及有色合金,2007(8):613-615.

[25] 丁苏沛,康敬乐,孙国法等.轿车铝缸盖的低压铸造工艺与设备[J].中国铸造装备与技术,2006(2)59-61.

[26] 康敬乐,丁苏沛,陆启为等.JZ456大型双升液管低压铸造机的研发与应用[J].中国铸造装备与技术,2004(3):39-41.

[27] 丁苏沛,康敬乐,史学谦等.GIS铝合金罐体的铸造技术[J].中国铸造装备与技术,2011(1):8-12

[28] 康敬乐,丁苏沛,史学谦等.JZ454S型400kg双工位砂型低压铸造机的研发与应用[C].特种铸造及有色合金杂志社,2011年会会刊,2011:265-266.

[29] 张元仕,顾新.中国摩托车轻合金车轮整体铸造的发展与展望[J].特种铸造及有色合金,2002(1):20-21.

[30] 邵京城,李俊涛等.汽车铝合金缸体缸盖铸造工艺研究现状[J].热加工工艺,2011(3)57-63.

[31] 赵祥达,邱德理.大型三升液管低压铸造机的研制[C]. 重庆市铸造协会,2009年会论文集,2009:297-299.

[32] 尹玉才,邓先义.J458双升液管液面悬浮低压铸造机的研发与应用[J].襄樊职业技术学院学报,2011(1):24-27.

[33] 万里,林海,何伟.压铸用高真空控制系统的开发与应用[J].特种铸造及有色合金,2010(7):634-635.

[34] 许豪劲,万里,吴克亦等.连续式低压铸造技术的研发与应用[J].特种铸造及有色合金,2013(1):29-32.

[35] 董秀琦,刘珊凝,张玉海等.CLP-5型低压铸造液面加压控制系统的研制及应用[J].特种铸造及有色合金,1995(3).

[36] 中国机械工程学会铸造分会.铸造手册(第6卷特种铸造:第2版)[M].北京:机械工业出版社,2004:495.

(未完待续)

Development and prospect of low-pressure casting equipment technology in china

KANG JingLe1, DING SuPei1, SUN JianFei2, BI WeiSheng2, ZHANG Hu3, HAO QiTang4, ZHANG XuXia5, Li JianPing6

(1.Jinan Foundry & Metalforming Machinery Institute Co.,Ltd.,Jinan 250306,Shandong,China;2.Harbin Institute of Technology,Harbin 150001,Heilongjiang,China;3.Beihang University;Beijing 100191,China;4.Northwestern Polytechnical University,Xian 710072,Shaanxi,China;5.Zhejiang Wanfeng Technology Development Co., Ltd.,Shaoxing 312500 ,Zhejiang,China;6.Tianshui Huarong Foundry Machinery Co., Ltd.,Tianshui 741000,Gansu,China)

The article narrates New China’s development and present situation of low-pressure casting equipment technology comprehensively and objectively. The article also discusses the prospect of some related new technologies, which contains industrial robots, the electromagnetic pump casting technology, artificial intelligence, and the comprehensive application of Internet technology. These technologies will be the main parts of “made in China 2025” – the strategy of China’s low-pressure casting industry.

low pressure casting;liquid level pressurization;holding furnace;counter-pressure casting; magnesium alloy casting; lost foam casting;industrial robots

TG249.2;

A;

1 006-9658(201 6)04-0001-11

10.3969/j.issn.1 006-9 658.2016.04.001

2016-04-11

稿件编号:1604-1330

康敬乐(1960—),男,教授级高级工程师,主要从事铝合金铸造装备技术的研发与应用的工作.