锶变质在消失模铝合金铸造生产中的应用

2016-12-30

锶变质在消失模铝合金铸造生产中的应用

侯俊波(宝鸡法士特铸造分公司,陕西宝鸡 722409)

介绍锶(Sr)变质在用于消失模铝合金铸件时铝液精炼工艺的选择,对Sr变质的潜伏期、Sr的加入量及变质衰退期进行了实验验证。通过严格控制原材料,采用惰性气体除气精炼,铝液符合铸件要求;生产中要根据自身的工艺摸索变质潜伏期及衰退期,变质衰退的铝液可以进行补充变质;砂型铸造为了获得良好变质效果,要想办法改善铸件冷却条件。变质效果好坏与凝固条件密切相关,同样的工艺在金属型比砂型铸造效果好很多。

锶变质;除气精炼;变质潜伏期;变质衰退

20世纪20年代及60年代发现,在Al-Si合金中加入少量的Na盐(钠变质在实际生产中一般用Na盐以减缓变质速度)或Sr(Sr合金),细化和改变了共晶硅或初生硅的形貌,从而显著提高了合金的力学性能,研究者对Zl102合金(硅含量11%~13%,共晶成分为11.7%硅),浇注前向合金熔体中加入NaF的变质剂2%~3%进行变质处理,金相组织表明,使共晶体中粗大的针状的硅变成细小的球状或蠕虫状硅,同时增加初生α(Al)固溶体体积分数,合金力学性能提高明显,抗拉强度σb达到180 MPa,提高32%,伸长率能超过8%。, 因此称其为变质处理,把钠、锶等叫做变质剂。后来发现磷、碲、锑及稀土也有变质作用,不过磷仅用于过共晶Al-Si合金,用来增加块状硅的数量,而锑变质经淬火时效后,组织发生显著变化,合金强韧性有明显提高。变质处理使得原本性能不佳的Al-Si系合金强度和延伸率有了很大的提高,大幅提高了该系合金在工业生产中的应用。

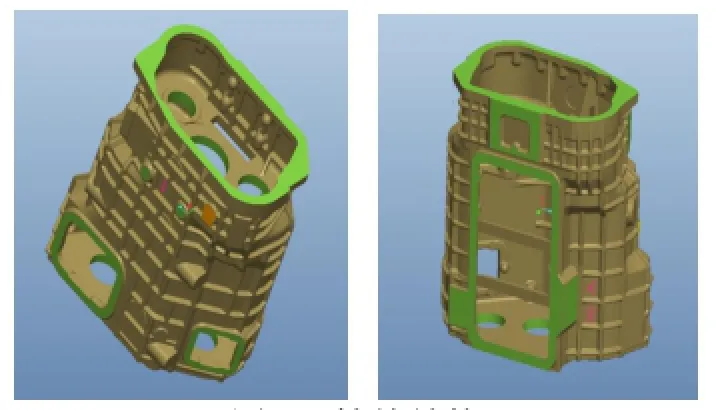

我公司生产的变速器壳体铸件合金牌号为ZAlSi7Mg,合金代号ZL101A ,属Al-Si系合金。年需求量在10万件左右,铸件质量等级为1级,有较高的气密要求。铸件轮廓尺寸为600×500×350(mm)。壁厚最薄处8 mm,最厚处48 mm,铸件毛坯质量47 kg(图1)。采用消失模铸造工艺生产。

图1 铸件结构

1 变质剂的选择

钠变质的优点是变质效果稳定,缺点是变质效果保持时间短,产生大量烟气,生产环境差,变质剂易吸潮,不好保管,腐蚀铁坩埚。

锶变质的优点是变质效果可保持7~8小时或更久,处理后的合金重熔后五六次后仍然有变质效果,与钠变质互不干涉。缺点是变质有40 min潜伏期,有增加吸气的倾向。

我们经过多次试制,先后试用了钠盐、稀土及锶变质等。因钠盐烟气大,生产环境不好;稀土变质不够稳定;由于锶变质效果稳定且持续时间长,特别是作为中间合金时,加入量能精确控制,且保存方便,便于实际生产使用,最终选定锶变质工艺。

2 熔化精炼工艺

熔化炉为燃气式反射炉,该炉充分利用废气余热,热效率很高,熔化量2 t/h。其结构分为熔化室及保温室,熔化的铝液顺坡度流进保温室,此方式可保证铝液快速熔化但不过热氧化,降低烧损。保温室有单独的天然气喷嘴对铝液加热保温。各区温度都可单独调控。熔炼时,从熔化室即采取清渣除渣措施,减少因疏松氧化渣增加吸气的机会,铝液输送过程中,尽量保持密封状态,减少合金液接触大气的机会。由于水汽会与铝液发生反应:2Al+3H2O=Al2O3+3H2↑,所生成的氢气直接进入铝液,增加铝液含氢量。因此熔炼现场要保持干燥,防止水汽产生。另外,炉料也要保证足够干燥洁净,回炉料仅使用本公司生产过程中产生的废壳体或浇注系统,以确保炉料纯净及成分稳定可靠。

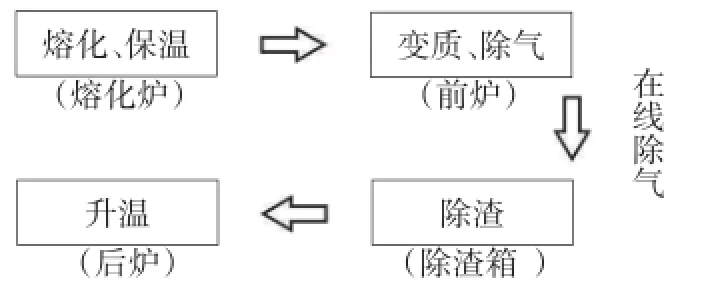

铝合金精炼时要辅以有效的除气措施。一般采用氯气或与惰性气体混合气体除气,氯气除气效果最好,但此种方法对设备有腐蚀,对人体有一定的危害,需要完善的保护措施,投入大,操作麻烦,一般生产采用较少。使用广泛的是惰性气体除气精炼,也可以随惰性气体再吹喷粉状精炼剂。惰性气体除气,一般使用氩气及氮气,氩气成本稍高,但除气效果更好。本公司采用氩气除气,从铝液进入前保温炉开始,这时已经把AlSr10中间合金变质剂加入前炉内(加入量约为铝液质量的0.2%~0. 4%),开始变质,同时启动系统的除气设备进行除气,再造渣、扒渣。本次精炼完成,约30~40 min,锶变质的潜伏期刚好完毕,可以把铝液放至后保温炉,途中经过一道在线除气程序,随后铝液经过过滤箱,10 μm级别的渣可以被过滤掉。铝液达后炉时,变质已经完全生效,且经过除气除渣,铝液纯净度得到保证,铝液吸气倾向大幅降低。生产实践证明锶变质虽增加吸气倾向,但通过控制原材料及生产环节,经过适时有效的除气精炼及过滤,可以获得除气(渣)含量低的铝液(图2)。

图2 精炼工艺

精炼完毕的铝液,使用IDECO密度当量仪(其原理是使用缺陷放大原理,比较常压及负压下试样密度值,评价其气、渣含量),测量其密度当量,基本稳定在1.5%以下。该值随季节或铝锭变动也有一定波动,在空气湿度大的季节(如夏季),其值偏高;采用较优质的铝锭熔化出的铝液,其值偏低。实践发现,停产后再复产的第一炉,这时由于炉体放空,铝液接触环境气体多,氧化渣增加,密度当量大幅升高到3%~5%,铝液内渣气含量也大幅增加,该铝液浇注产品的废品率比正常生产时高出2~3倍。即使强化除气措施,效果也很有限。因此,铝合金铸件的生产还是应连续生产、集中休息,避免反复停、开炉,对质量控制,减少浪费更为有利。

3 锶变质的验证及应用

3.1 锶变质的加入量及潜伏期验证。

锶变质的加入量必须考虑锶增加吸气倾向、炉料纯净度、炉料中的锶残留、工艺及设备、成本等各方面因素,经过多次实验,本公司消失模铸造锶变质(AlSr10)加入量稳定在0.25%~0.3%。

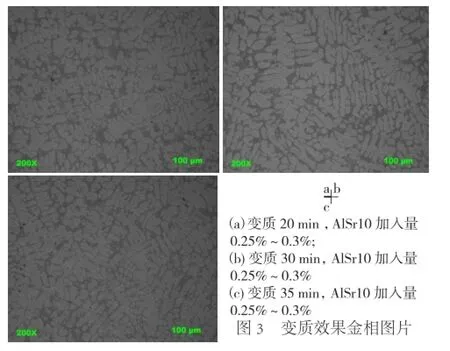

锶变质的潜伏期,有资料认为该时间长短与铝液含磷量有关,也跟所采取的生产工艺及参数有关,通行说法是40 min左右。本公司在生产实践中经多次试验,比较20到40 min(每隔5 min)时的变质效果,较典型的金相图片如图3所示。

图3 变质效果金相图片

仔细分辨图片中的金相组织,共晶硅的形貌基本没有差别,无杆状或针状。但是第一张α枝晶(白色Al基体)和共晶更趋向于圆型,大小不均匀,第二张和第三张组织更均匀。

实际生产中,我们按30 min的变质潜伏期生产,变质温度在760~770 ℃之间,曾经三个月时间内,出现三炉次变质不足,后来将时间延长为40 min,温度不变,再也没有出现变质不足的现象。

3.2 锶变质的衰退期验证

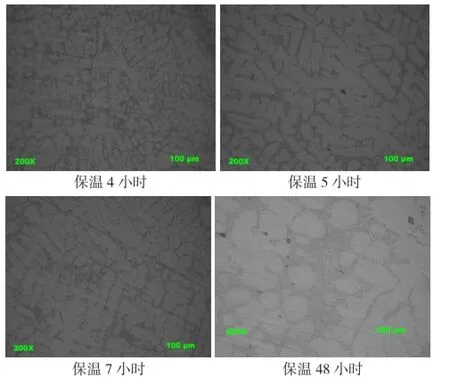

生产中,我们在720 ℃内保温,从第2 h起,每小时取样,观察其衰退状况,发现在4 h内无变质衰退迹象。第5小时有轻微衰退,铝基体有所长大,第7小时衰退迹象稍明显,到第48小时达到变质衰退的标准(图4)。

图4 锶变质衰退期金相图片

据此,生产过程若有4 h以上48 h(两天)以内停产,复产时要对铝液进行补充变质,补充量为0.2%左右,即可恢复到正常变质水平。

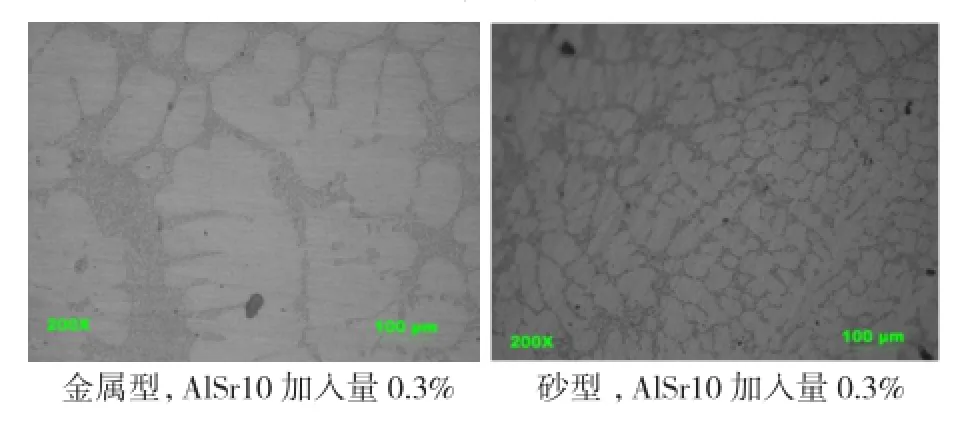

3.3 铸型对变质效果影响

变质效果好坏与凝固条件密切相关。同样的熔炼工艺,金属型铸造比砂型铸造效果好很多。本公司低压铸造(金属型)与消失模铸造(砂型)以同样的变质工艺,生产的铸件变质金相差别很大。可以看出,无论晶粒度或硅相形貌,金属型大大优于砂型铸造。低压铸件与消失模铸件抗拉强度分别为290 MPa与240 MPa(图5)。

图5 铸型对变质效果影响

4 结论

本公司选用锶变质工艺,严格控制原材料,采用惰性气体除气精炼,所生产的铝液符合铸件技术要求;生产中要根据熔炼工艺摸索变质潜伏期及衰退期,变质衰退的铝液可以进行补充变质;砂型铸造为了获得良好变质效果,要想办法改善铸件冷却条件。

[1] 1.李国栻,杨国杰,张震斌等.铸造工程师手册[M]机械工业出版社,1997.12.

[2] 2. 黄伯云,李成功,等.中国材料工程大典(第4卷有色金属材料工程) [M],北京:电子工业出版社,2007,3.

[3] 3. 米国发,文涛,等. Al-Si合金Sr变质研究现状[J],航天制造技术,2006(4):49-52.

[4] 赵忠兴,马玉娇,耿德军,等.铝合金氩气旋转喷吹精炼与变质剂和清渣剂复合使用研究[J]. 中国铸造装备与技术,2015(4).

Application of strontium modification in aluminum lost foam casting

HOU JunBo

(Baoji Fast Auto Components Company,Baoji 722409, Shaanxi,China)

How to selected degassing refining process when strontium modification was used in aluminum lost foam casting, verify the period of hiding modification、fading of modification and quantity of strontium are investigated. Through strict control of raw materials, using inert gas to degassing and refining, the liquid aluminum meeting the specification of casting. The hiding modification and fading modification time should be grope according to itself process in production. The fading liquid aluminum can be additional modification. In order to get higher degree modification result in sand casting process, need to find ways to improve the casting cooling conditions. The quality of modification is closely related to cooling conditionals, such as permanent mold casing is much better than sand casting in same process.

strontium modification; degassing refining process; period of hiding modification; fading of modification

TG146.21;

A;

1 006-9 658(201 6)04-0073-03

10.3969/j.issn.1 006-9 658.2016.04.01 9

2016-05-10

稿件编号: 1605-1369

侯俊波(1984—),男,工程师,主要从事铸造现场工艺控制工作.