全自动壳型铸造生产线

2016-12-30李明吴向军张东阳

李明,吴向军,张东阳

(1.中国汽车工业工程有限公司,天津 300113;2.中铁山桥集团有限公司,河北秦皇岛 066205)

全自动壳型铸造生产线

李明1,吴向军2,张东阳1

(1.中国汽车工业工程有限公司,天津 300113;2.中铁山桥集团有限公司,河北秦皇岛 066205)

阐述了壳型铸造装备的升级方案,并为实现壳型铸造自动化、无人化生产提出了具体措施。全自动壳模铸造生产线由制壳机及机器人合模系统、存储立体库及输送系统、自动下壳机、造型及铁丸冷却系统、自动取铸件机械手及相关辅助设施组成,生产效率150件/h,工艺流程均实现了自动化。

壳型铸造;生产线;自动化

0 前言

随着社会人力成本的提高,和对铸造产品的严格控制,铸造企业越来越关注铸造装备的自动化程度。自动化,智能化是铸造装备发展的趋势,也是建立铸造数字化工厂的前提和基础。作为铸造装备供给侧的工作者,我们对壳型铸造装备就自动化、无人化生产方向进行研究和实践。

1 壳型铸造装备现状

壳型铸造获得的铸件轮廓清晰,表面光洁,尺寸精确,使得壳模铸造成为铸造工艺的一大特色版块。目前,壳型铸造工艺单机设备日趋完善,例如制壳机、合模工作台、造型及铁丸冷却系统等,但由于物流转节点的复杂性,导致各工艺设备相对孤立,未能实现装备自动化。其人工参与的工艺环节具体表现在:

(1)在模片制作阶段,需要人工搬运模片下件,并检查形状轮廓。

(2)在壳模合型阶段,需要人工涂胶、搬运和合型。

(3)在壳模存储阶段,采用积放输送或地摊放置方式,需要人工搬运壳模。

(4)在壳模下芯阶段,需要人工搬运并精确放置壳模。

(5)在落砂阶段,需要人工操作机器取、放铸件。

2 总体方案和具体措施

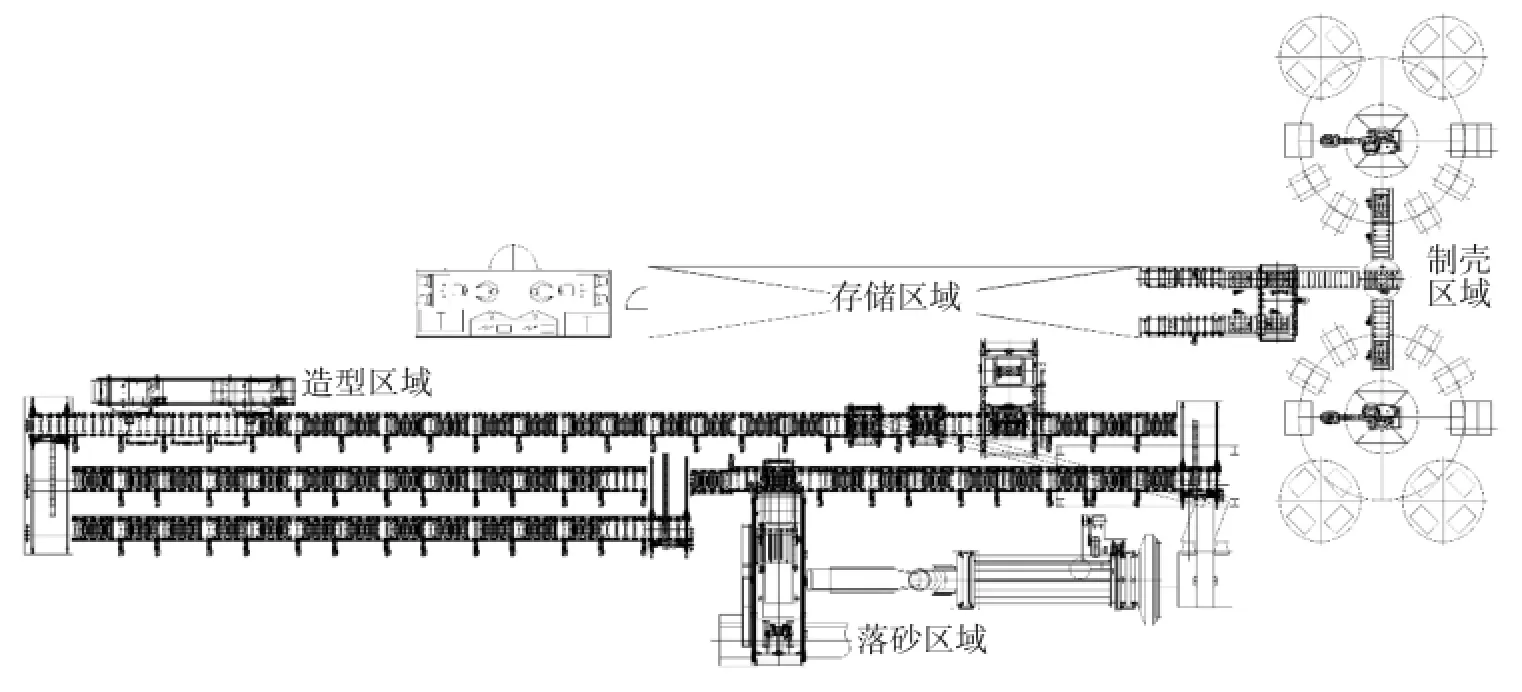

壳模铸造生产线范围分为制壳区域、存储区域、造型区域和落砂区域,平面布置图见图1。针对不同区域人为参与的工艺环节,我们进行了重新布局,并设置合理的物流设备衔接工艺单机设备,来实现壳型铸造生产线的自动化、无人化。具体措施如下:

(1)制壳区域采用视频识别,自动进行壳模形状轮廓检查;利用工业机器人进行涂胶、搬运、合型等工作。

(2)存储区域采用立体库调节壳模的供需关系,并利用堆垛机和辊道配合进行输送、调度壳模。

(3)造型区域壳模下芯处,设置自动下壳机来定位、搬运壳模并精确放置在砂箱合适位置。

(4)落砂区域设置自动取铸件机械手作为壳型铸造生产线与铸件后续处理的物流接入口。

3 全自动壳型铸造生产线组成及其物流转节点

全自动壳模铸造生产线由制壳机及机器人合模系统、存储立体库及输送系统、自动下壳机、造型及铁丸冷却系统、自动取铸件机械手及相关辅助设施组成。

图1 全自动壳模铸造生产线平面布置图

3.1 制壳机及机器人合模系统

制壳区域温度较高,并伴有刺激性气味,现场工人劳动环境恶劣。引入视频识别和工业机器人后,将解放该区域的生产工人,提高装备的自动化程度,同时也提高了制壳效率。

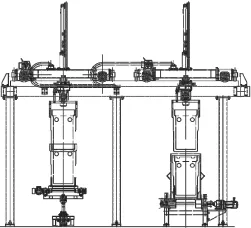

制壳机及机器人合模系统位于制壳区域,主要由工业机器人、制壳机、合模工作台和视频识别装置等组成,用于制造完整的壳模,见图2。由制壳机制造出下模,搬运机器人利用专用夹具夹持模片,取出并旋转翻身放置在检测工位;视频识别装置对其下模形状轮廓进行鉴定,待结果合格后,搬运机器人移动下模放置在合模工作台上;随后涂胶机器人对下模凹槽进行涂胶,涂胶整齐均匀;同时制壳机已生产出上模,并由搬运机器人取出;待上模鉴定检查合格后,移至合模工作台进行合型;随后合模工作台将上、下模进行压制,数秒后,一个完整的壳模制造完成,并由搬运机器人取出,放置在后续物流设备上。

图2 制壳机及机器人合模系统

采用工业机器人进行壳模搬运、涂胶和合型,并配合视频识别检测,实现了制壳区域的自动化,其优点在于:

(1)减少了现场工人简单重复的工作,并减轻了工作强度。

(2)防止工人在搬运过程中损坏模片,有利于提高壳模合格率。

(3)提高了壳模形状检测的准确性。

(4)机器人涂胶整齐均匀,质量可靠。

(5)壳模合型精度高。

(6)提高了制壳效率。

3.2 存储立体库及输送系统

由于制壳和造型生产效率不一致,导致需要现场进行壳模的缓存。传统缓存方式一般采用地摊式放置或者积放输送,缺点在于占地面积大并且不能保证壳模先进先出。引入存储立体库及输送系统后,利用堆垛机配合辊道输送,将大大提高设备的自动化程度,并强化对壳模的管理。

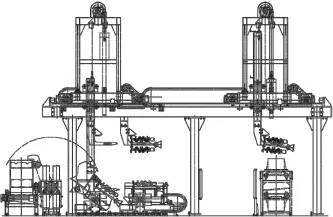

存储立体库及输送系统位于存储区域,作为中间物流环节,主要由立体仓库、堆垛机、辊子输送机等组成,用于壳模的缓存和输送,并匹配制壳和造型的生产效率,见图3。采用存储立体库及输送系统,其优点在于:

(1)采用立体仓库,使用更小的占地空间,拥有更大的存储容量。一般来说,自动化高架仓库的空间利用率为普通存储设备的5倍,这是相当可观的。

(2)由于传统壳模自动化输送设备提供的品种单一,致使造型线只能生产与之相对应的铸件,灵活度不够。引入立体仓库后,允许一条造型线对应数台制壳机进行生产,并且数台制壳机可以同时生产相同或不同类型的壳模,极大地扩展了生产调度的灵活性。

(3)当壳模过量时,系统可以吸收多余的壳模,储存在立体仓库中;当壳模供不应求时,系统取出存货,补充足量的壳模供往造型系统。壳模存储立体库及输送系统建立了制壳区域和造型区域的物料缓冲地带,不断地调节壳模数量,实现供需平衡。

(4)壳模存储立体库及输送系统是个高度机械自动化的系统:堆垛机存、取货;辊道自动输送,极大地降低了工人劳动强度,提高了生产效率,改善了劳动环境。由于减少了人为环节,壳模变形、破损的可能性大大减少,壳模尺寸精度和成品率提高,从而提高了铸件质量。

3.3 自动下壳机

由于壳模长度方向尺寸大,工人在搬运壳模并精确放置到砂箱时,非常不方便,甚至有时需要小范围调整位置,会因野蛮操作会损坏壳模,因此引入自动下壳机,替代工人复杂的劳动,非常有必要,同时也能提高下壳效率。

自动下壳机位于造型区域下芯处,每次搬运6组壳模,采用全自动方式运行,主要由出壳辊道、顶升装置、垂直升降装置、同步机械手、水平移动装置、固定机架等组成;用于搬运壳模并精确放置在砂箱内部指定位置,见图4。

出壳辊道输送满框壳模过来,顶升装置顶出壳模并定位,同步机械手张开并同时钳住6组壳模,在垂直升降装置的作用下,提升脱离壳模框;随后水平移动装置将壳模转运至造型输送线砂箱上方;垂直升降装置平稳下降,利用同步机械手精准地将壳模放置在砂箱内部定位槽。

3.4 造型及铁丸冷却系统

造型及铁丸冷却系统位于造型区域,已实现全自动运行,主要由震动造型机、雨淋加铁丸装置、自动输送线、转运车、翻箱机、三回程冷却滚筒和振动输送机等组成;用于均匀布料、震动造型、自动浇注、通廊冷却、翻箱落砂、铁丸冷却及输送等工艺环节,见图5。

3.5 自动取铸件机械手

传统取铸件方式采用人工操作机器来完成,但落砂区域环境恶劣,有大量的粉尘和高温烟气,影响工人的健康,因此引入自动取铸件机械手,解放该处操作工人,并提高落砂效率。

自动取铸件机械手位于落砂区域,每次取出六组铸件,采用全自动方式运行,主要由接箱装置、翻转装置、推送装置、机械手、垂直升降装置、水平移动装置、固定机架等组成;用于翻箱落砂后,铸件的自动抓取,并按顺序放置在适当位置,见图6。

图3 存储立体库及输送系统

图4 自动下壳机

图5 造型及铁丸冷却系统

造型系统末端翻箱机将冷却完成的铸件和铁丸在落砂区域从砂箱中卸出;滚烫的铁丸经过格子栅格进入冷却系统,而炙热的六组铸件斜置在接箱装置的固定单元格中;随后翻转装置将铸件翻转至水平,并被推送装置移动到合适位置;机械手下降勾住铸件并使众多铸件对齐;随后在垂直升降装置和水平移动装置作用下,机械手移动将其放置在铸件后处理系统物流输送机上。

图6 自动取铸件机械手

4 实施效果及结语

该壳型铸造生产线用于生产发动机曲轴,效率150件/h,工艺流程均实现了自动化。目前装备现已投入使用,并得到业主认可和好评。

[1] 金永锡.发动机曲轴铸件铸造工艺 [J].现代铸铁,2001(4):29-34.

[2] 赵瑛、陈剑等.自动化立体仓库在砂芯储存输送系统中的应用

[J].中国铸造装备与技术,2009(2):46-47.

Automatic shell casting production line

Li Ming1,WU XiangJun2,ZHANG DongYang1

(1.Automotive Engineering Corporation, Tianjin 300113,China; 2.China Railway Shanhaiguan Bridge Group Co.,Ltd.,Qinhuangdao 066205,Hebei,China)

This paper expounds the upgrading scheme for the equipment of Shell Casting and produces the concrete measures to Realization of the automation and unmanned of the Shell Casting.Automatic Shell casting production line is composed of shell making machine and mould assembling system, stereo storehouse and transport system, automatic shell- Handling machine, molding machine and shot iron cooling system, automatic manipulator for taking castings and related facilities. Meanwhile the productivity is 150 pieces per hour, and the process realizes automation.

shell casting ; production line ; automation

TG233;

A;

1006-9658(201 6)04-008 0-04

10.3969/j.issn.1 006-9 658.2016.04.022

2016-03-16

稿件编号: 1601-1292

李明(1982—),男,工程师,主要从事铸造设备研究及铸造车间设计..