两厢轿车后排安全带“尾门框式”安装方式研究

2016-12-27赵二峰黄远都

赵二峰+黄远都

摘要: 在两厢轿车及其它MPV车型中,后排车身和三厢车相比,无行李架、长度较短,导致后排安全带布置空间不足。为解决该问题,根据简洁美观、舒适、低成本的原则,采用在尾门边框附近布置外侧安全带、在侧围布置中间安全带的方式,将后排安全带合理的布局在车身结构中。通过安全带固定点仿真分析,并经过实验验证,满足法规GB141662013、GB141672013对安全带的要求,避免了安装在座椅内部的高成本和安装在顶棚人机工程差的问题。

关键词:MPV两厢轿车;后排安全带;布置空间

中图分类号:TB文献标识码:Adoi:10.19311/j.cnki.16723198.2016.14.112

1引言

近几年随着MPV车型及两厢轿车(例如:掀背车)等车型在中国汽车市场的风靡,随着国家法规、市场、乘客对安全带使用的认知和要求的提高,后排乘客安全越来越受到重视。

但由于CNCAP和法规对安全约束系统的要求主要在前排,在以往的设计中,设计者对后排安全带布置的研究侧重较少,上述车型安全带在后排的设计布局呈现出两个方向:

(1)豪华车型,采用在座椅靠背内部安装安全带的方式固定。该方案舒适度较好,符合人机工程,外观整洁。但是,安全带对座椅骨架的强度要求较高,需要座椅骨架增加强度以满足GB141672013对安全带固定点强度的要求,强化的座椅骨架,使整车成本增高,整车重量增加,降低了整车性价比、同时与整车轻量化的趋势不符。

(2)普通车型,多采用外侧安全带在侧围固定,中间安全带在顶棚固定的方式。该方案成本较低,有效利用车身钣金结构来满足固定点强度的要求。但是,此类安装方式,往往是以牺牲中间安全带舒适度为代价的,后排中间乘客在使用安全带时极其不便,会产生勒脖子,与旁边乘客干涉、拉出回收不顺畅摩擦力大等缺点,影响使用的舒适度。

以上问题,主要是因为在MPV及其它两厢轿车中,后排车身和三厢车相比,无行李架平台、尾部长度较短,这种空间的不足和结构上的无支撑点造成了后排安全带布置感知差、成本高、重量大的特征。

本文方案,独辟蹊径,采用在尾门边框安装安全带卷收器的方式,将后排三个安全带合理的布局在车身钣金上,克服了上述车身空间不足、舒适度差、人机工程不合理的问题。在安装中,充分利用了车身钣金结构强度,以钣金结构为基础,构造了安全带的空间结构。同时将中间安全带布置在侧围钣金上,通过在顶部区域设置导向件,降织带合理布局在中间座位上。

在成本上,该方案不需要座椅加强骨架结构,节约了座椅提升强度的成本。

但强度上,该方案借用车身钣金的基底,超越了座椅强化骨架固定安全带的强度。

在人机工程上,舒适性较高、使用方便,回收顺畅,外表美观。

2基于车身钣金结构的布置方案

2.1固定点的选取

安全带固定点需参照GB14167在有效区域内选择固定点,同时需要求三点式安全带固定点需能够抵抗13500N的实验载荷。

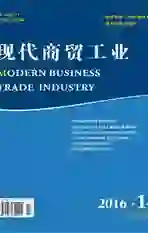

2.1.1后排座椅外侧安全带固定点

如图1所示,在无行李架平台、侧围空间狭窄的局促空间内,本方案选取了尾门门框附近狭长平整的区域作为卷收器固定的基础,用尾门门框的结构强度和拐角空间,将安全带卷收器通过螺栓固定在钣金上。与下固定点配合,织带可平顺的在座椅表面向下铺开,整体设计自然流畅,强度较高。同时也节省了很大的车身内部可使用空间。

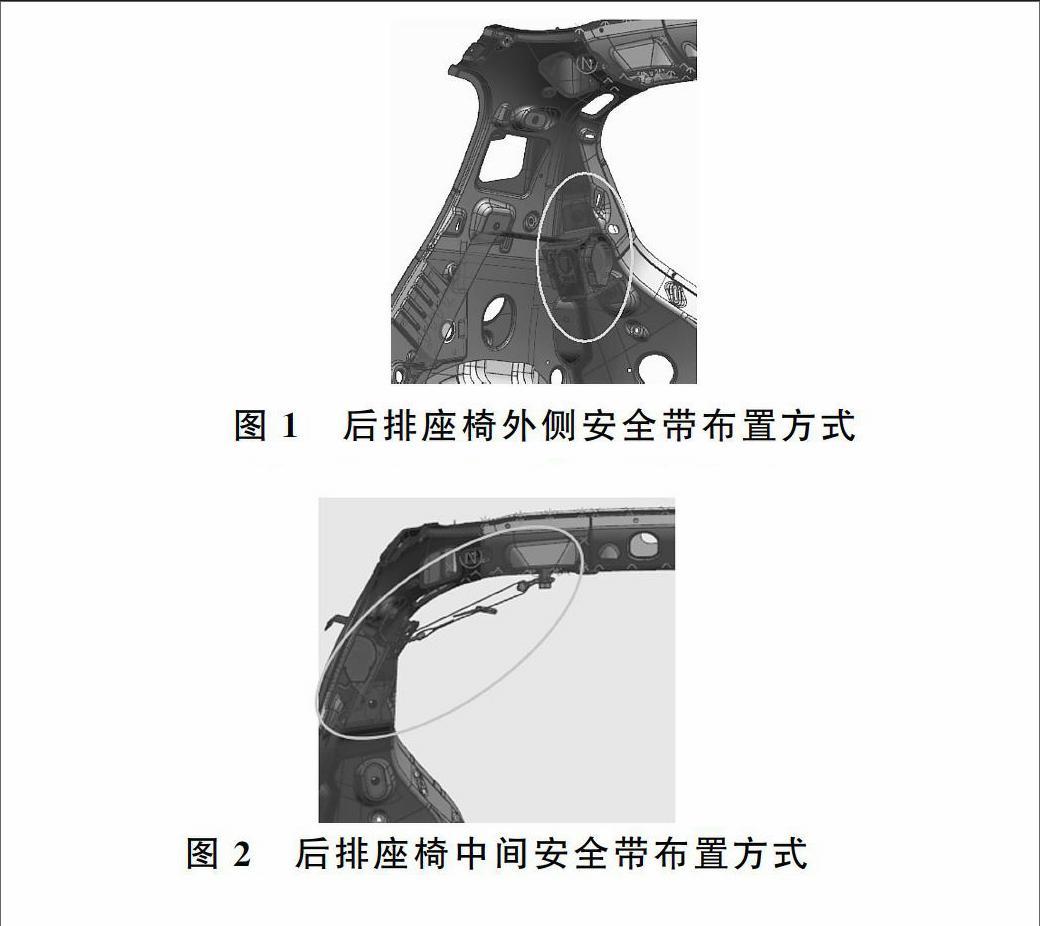

鉴于MPV及一般两厢车型尾部流线型的设计,车内尾部顶棚较低,乘客头部空间很难满足安装安全带的卷收器的要求。所以本方案另辟蹊径,将中间安全带固定在侧围上,在顶棚固定导向环,通过导向环的导向作用将织带引向中间乘客。在不使用时,织带可自然回收。手动将锁头插在内饰板的卡槽内。

图2后排座椅中间安全带布置方式2.2织带走向的人机工程校核

2.2.1后排座椅外侧安全带织带走向

卷收器固定在座椅背后的尾门边框上,织带略高于座椅靠背向前拉出,自然落在后排乘客肩部高度位置,取用方便。

2.2.2后排座椅中间安全带织带走向

中间安全带使用时,织带从侧围上的卷收器拉出,经顶棚上导向件的引导作用,达到中间乘客的肩膀上方位置。下拉后束缚在乘客胸前。

收起时,织带回扣在侧围上,整洁美观。

3.1加载载荷方式

加载载荷方式如图6所示。

(2)加载到规定载荷时间为100ms,之后保持至模型收敛。

(3)约束条件:约束车身横截面处六个方向上的自由度。

3.2评价方式

(1)安全带安装固定点及其周围区域允许塑性变形,但不能发生断裂或者损坏。

(2)如果上固定点在座椅上,则试验期间,上有效固定点前移量不能超过R点。

3.3仿真结果分析

仿真结果如下图,结果显示:

(1)车身处最大应变为0.12,失效风险较小。

(2)侧围区域最大焊点力为3.6kN,但由于只有2个焊点大于3.0kN,失效风险较小。

该仿真加载为1.2倍加载,留有一定余量,因此,可基本判定该方案满足法规要求。

5.1固定点强度

通过仿真模拟,该方案固定点强度满足GB141672013要求,且可提升空间很大,尾门边框的强度级别远高于安全带固定点的要求,以该处为基底,通过局部焊接螺栓及加强板,安全带能够牢固地固定在车身钣金上。在实际的固定点实验和碰撞试验中,可以承受假人的冲击力。

5.2舒适度、人机工程

该方案取用安全带方便,使用舒适;回收放置安全带顺畅,不会产生勒颈、滑肩、干涉旁边乘客的现象。在试乘试驾中反应良好。

5.3外观

该方案将安全带巧妙的布局在车身钣金空间内,织带走向顺畅,整体外观整洁。不会对车身内饰造车凸起,占用使用空间极少。

5.4经济性

该方案不需要座椅加强骨架,不需要车身钣金改制;在借用车身自有结构的基础上,规范化布局,不增加过多成本,经济型较好,值得推广。

6应用及推广

随着汽车被动安全系统的发展,驾乘人员对全员安全的理解也越来越深,第二排甚至第三排安全带的布置和使用,作为一个新的安全观念,越来越被大多数安全系统开发企业级汽车厂认同,针对后排乘客的安全保护,也越来越规范化。本文的设计方案,利用现有的车身钣金基底,在不增加整车重量、强度、成本的前提下,通过结构的改变和布置的变化,将后排安全带设计提升到一个既舒适美观,又安全可靠的更高层次。在实际应用中,获得了很好的效果。方案可在现有类似MPV、SUV及其它两厢车型中推广使用。

参考文献

[1]国家标准(GB141672013 ).汽车安全带固定点、ISOFIX固定点系统及上拉带固定点[S].

[2]国家标准(GB141662013 ).机动车乘员用安全带、约束系统、儿童约束系统和ISOFIX儿童约束系统[Z].