1 250 kV·A三相高温超导变压器的系统集成与试验

2016-12-27朱志芹邱清泉滕玉平

马 韬 朱志芹 邱清泉 胡 磊 滕玉平

(1.中国科学院电工研究所 北京 100190 2.中国科学院应用超导重点实验室 北京 100190)

1 250 kV·A三相高温超导变压器的系统集成与试验

马 韬1,2朱志芹1,2邱清泉1,2胡 磊1,2滕玉平1,2

(1.中国科学院电工研究所 北京 100190 2.中国科学院应用超导重点实验室 北京 100190)

对1 250 kV·A/10.5 kV/0.4 kV三相高温超导变压器的系统设计、集成、试验与并网示范运行进行了研究。该超导变压器的一次侧绕组为螺线管型,二次侧绕组为饼式线圈结构,均采用Bi2223/Ag铜合金加强高温超导带材制备;铁心为三相三柱式,采用取向硅钢片叠成;低温恒温器带有室温孔,采用耐低温的玻璃钢制作。测试表明,该超导变压器的空载损耗为2 319.2 W,空载电流为0.254%,短路阻抗为5.6%,负载损耗为249 W。此外,对一、二次侧之间的主绝缘进行了35 kV/1 min/50 Hz工频耐压测试,测试最大泄漏电流12.6 mA;对一次侧绕组纵绝缘进行了负向75 kV/1.2 μs/50 μs全波雷电冲击电压测试。完成相关测试后,该超导变压器于2014年9月9日开始并网示范运行,长时间运行可靠。

高温超导变压器 Bi2223/Ag超导带材 变压器测试

0 引言

变压器是电力应用中最为重要的设备之一,而高温超导变压器具有负载损耗低、综合效率高、体积小、重量轻、无火灾隐患与环境友好等优点,受到各国电力行业的广泛关注。大量相关研究表明,大容量的高温超导变压器相比常规变压器可节能60%以上[1]。

1997年,ABB联合法国电力集团(EDF)和美国超导公司(AMSC)研制成功基于Bi-2223超导带材的630 kV·A/18.72 kV/0.42 kV三相高温超导变压器,并在日内瓦电网并网运行一年[2]。美国Waukesha Electric Systems公司正开展基于YBCO超导带材的28 MV·A/70.5 kV/12.47 kV三相限流型超导变压器的研究[3]。日本九州大学正在致力于基于GdBCO超导带材的20MV·A/66 kV/6.9 kV三相超导变压器研发,已经研制两组400 kV·A/6.6 kV/2.3 kV单相超导变压器用于短路测试[4],一组2 MV·A/66 kV/6.9 kV三相超导变压器用于系统制造的验证[5]。该超导变压器采用65~70 K过冷液氮循环,由Ne Turbo-Brayton循环制冷机在65 K条件下提供2 kW的制冷量。

为降低超导绕组的交流损耗,文献[6]采用基于YBCO材料的Roebel电缆制备1 MV·A/11 kV/0.415 kV三相超导变压器的低压绕组,采用70 K过冷液氮循环。目前有较多研究开始关注限流型超导变压器[7-9],文献[10]对采用YBCO制备超导变压器绕组以实现短路故障电流限制的特性进行了研究,并以64 MV·A/121 kV/10.5 kV电力变压器的参数进行了对比分析,指出采用不锈钢加强的超导带材可将短路电流限制到额定电流的1.5倍左右。

中国科学院电工研究所于2003年完成了26 kV·A/400 V/16 V三相高温超导变压器用于热稳定性试验;2004年完成了45 kV·A/2.4 kV/0.16 kV单相高温超导变压器用于短路测试;2005年完成基于Bi-2223的三相630 kV·A/10.5 kV/0.4 kV高温超导变压器,完成了测试与并网运行试验,综合效率达到98.5%[11]。该变压器于2010年在甘肃白银超导变电站继续进行示范运行[12],但由于变电站负荷已超过该变压器的额定容量,因此需研制1 250 kV·A的超导变压器进行升级替代。

本文介绍了该1 250 kV·A/10.5 kV/0.4 kV三相高温超导变压器的设计、制造、试验与并网运行情况。综合考虑系统的经济性、可靠性等因素,选择采用Bi-2223超导带材制备超导绕组。与630 kV·A超导变压器采用非晶合金铁心不同,1 250 kV·A超导变压器选择常规取向硅钢片制备铁心,以减小系统体积和重量,与此同时方便系统维护。研制的1 250 kV·A超导变压器于2014年9月9日投入甘肃白银超导变电站示范运行,未发生故障。

1 超导变压器的设计与制造

1 250 kV·A高温超导变压器面向10 kV超导变电站的应用,根据变电站进出母线的联接特点,变压器额定电压为10.5 kV/0.4 kV,联结组标号为Yyn0,额定频率50 Hz。1 250 kV·A高温超导变压器采用三相三柱型,总体结构如图1所示,包含铁心、超导绕组、低温恒温器等部件。铁心为常规空冷,超导绕组置于低温恒温器中,以77K液氮作为冷却与绝缘介质。低温恒温器内液氮自动补充,挥发氮气冷却低压电流引线后经真空绝热管道排出室外。

图1 1 250 kV·A高温超导变压器结构图Fig.1 Structure of the 1 250 kV·A HTS transformer

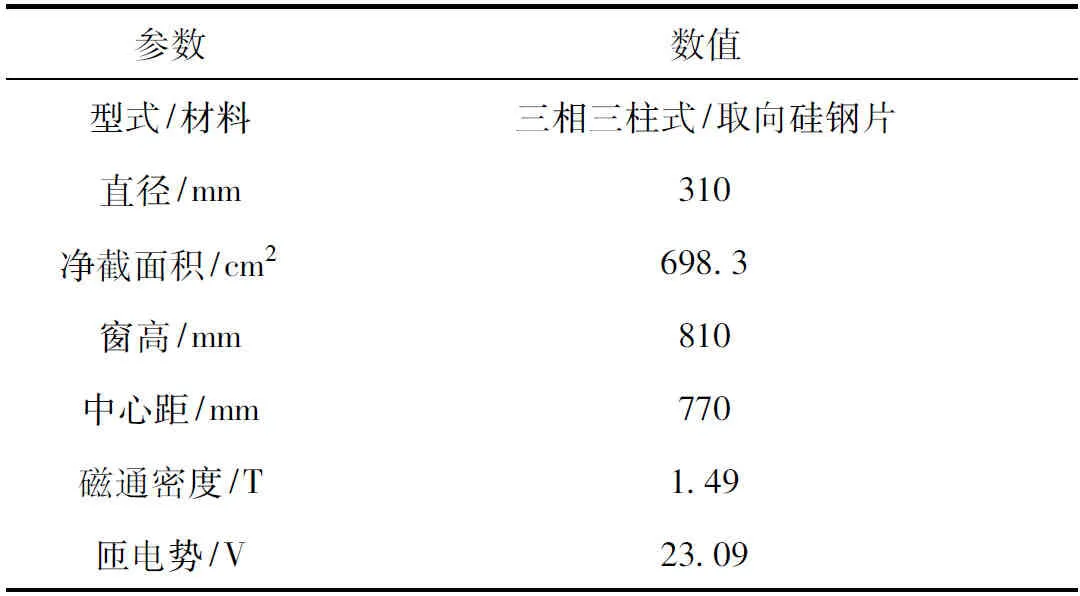

1.1 铁心

1 250 kV·A超导变压器的铁心为三相三柱型式,与常规油浸式变压器类似,可与超导绕组一起浸泡在液氮中,但铁心空载损耗将给低温制冷系统带来很大负担,降低变压器的效率。综合考虑系统制备难度、空载损耗、低温制冷系统容量与变压器综合效率等因素,选择图1所示铁心与绕组分立结构,即超导绕组置于真空绝热低温恒温器内部,而铁心柱则位于低温恒温器的室温孔中,由空气自然冷却。

超导变压器的铁心材料选用宝钢生产的磁畴细化高磁感取向硅钢,公称厚度0.27 mm,最大铁损P17/50为0.85 W/kg,最小磁感B8为1.87 T,叠装系数fd为0.97。为降低工艺复杂度,指定叠片片宽尾数为0或5。根据叠片工艺,总体以每7片作为一组进行叠片,且在部分层级间插入一组4片,以尽量增加净截面积。铁心设计参数见表1。

表1 铁心设计参数Tab.1 The parameters of core

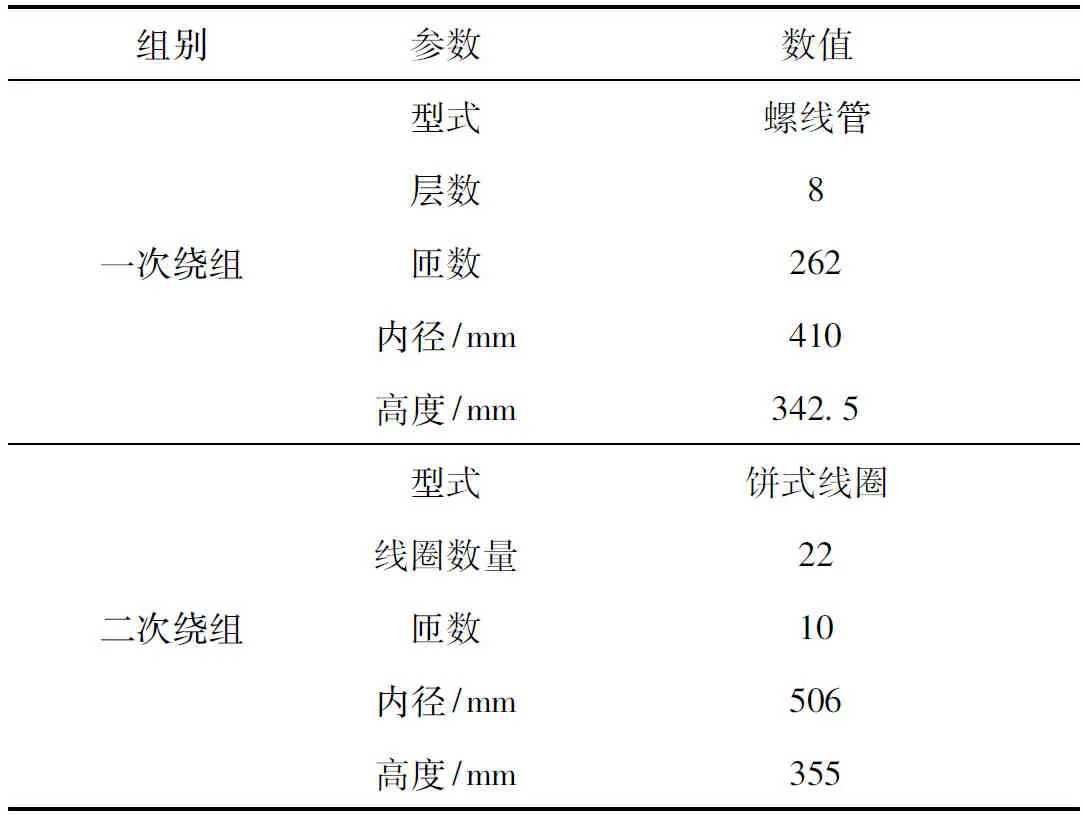

1.2 绕组

绕组采用住友电气生产的Bi-2223/Ag铜合金加强超导带材HT-CA50,其在77 K自场条件下标称临界电流为170 A,超导带材绝缘采用2根50 μm厚聚酰亚胺薄膜1/2搭接叠包[13],以解决绕组的匝间绝缘问题,避免因匝间绝缘失效而发生短路[14,15]。高压绕组采用螺线管式,根据高压绕组的相电流值及安全系数,选择使用两根超导带并绕。高压绕组共262匝,分为8层,由内而外依次紧密缠绕在环氧芯筒上。低压绕组采用饼式线圈,采用场路耦合模型对参数进行优化设计[16,17],共包含22个饼式线圈。绕组的设计参数见表2。

表2 绕组设计参数Tab.2 The parameters of windings

变压器短路阻抗具有电阻分量和电抗分量两个部分,但超导变压器的超导绕组电阻分量远小于电抗分量。图2所示为绕组尺寸及磁势,其中Bq1、Bq2为各绕组的辐向尺寸,根据总体设计,有Bq1=0.75 cm,Bq2=1.35 cm;A12为一、二次绕组间主空道尺寸,A12=3.45 cm;Rp1,Rp2为一、二次绕组的平均半径,Rp1=25.7 cm,Rp2=21.175 cm;Rp12为一、二次绕组间主空道平均半径,Rp12=23.575 cm;λ为漏磁总宽度,λ=Bq1+A12+Bq2,cm;Hk1,Hk2为一、二次绕组的高度,Hk1=34.25 cm,Hk2=35.5 cm。

图2 绕组尺寸及磁势图Fig.2 Winding size and magnetomotive

根据图2可得[18]

(1)

式中,f为额定频率,f=50 Hz;I1W1为分接的每相安匝,I1W1=18 078 A;et为每匝电势,有et=23.09 V;Hk为平均电抗高度,Hk=0.5(Hk1+Hk2);Kx为电抗修正系数,根据经验系数取Kx=1.12;ΣDR为漏磁等值总面积(cm2),有

(2)

ρ为洛氏系数,表达式为

(3)

式中,u=Hk/λ。由此可得,ρ=0.95,Xk%=5.8%。

1.3 低温恒温器

低温恒温器用于盛放液氮,为超导绕组提供低温运行环境。常规低温恒温器一般采用不锈钢材料制备,其强度高,真空维持时间长。但1 250 kV·A超导变压器的低温恒温器包围铁心磁路,因此不能使用金属材料制备,而采用无纬玻璃纤维与环氧树脂一体化成型技术,其结构如图3所示。

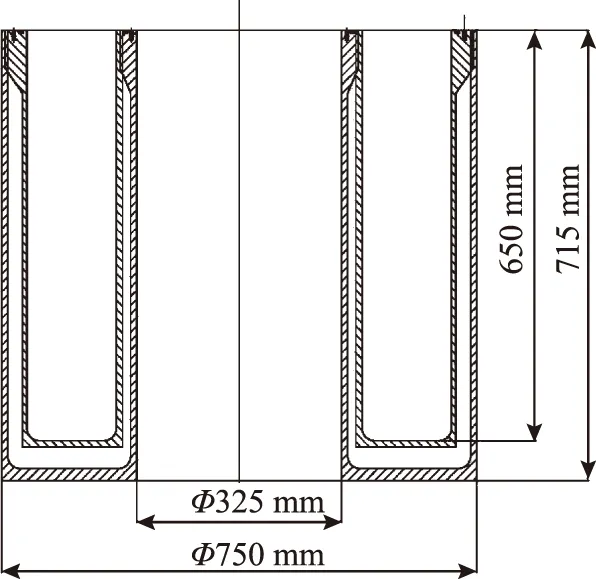

图3 低温恒温器结构Fig.3 Structure of the cryostat

低温恒温器室温孔直径为325 mm,外径为750 mm,低温腔体高650 mm,不含法兰高为715 mm。内筒与外筒之间的真空夹层包含多层绝热纸与金属反射屏,以减少传导热和辐射热。反射屏沿圆周方向断开以减小涡流,在真空夹层内放置活化的活性炭吸附剂以吸附非金属材料产生的气体分子。

高压电流引线额定电流有效值为69 A,需要重点解决绝缘问题。图4所示为高压电流引线,其导电杆为Φ6 mm铜棒,外部采用环氧整体缠绕,然后按照尺寸加工而成。加工完成后,在其表面涂抹环氧并加温固化,以防止水分渗入而降低绝缘强度。

图4 高压电流引线Fig.4 High-voltage current lead

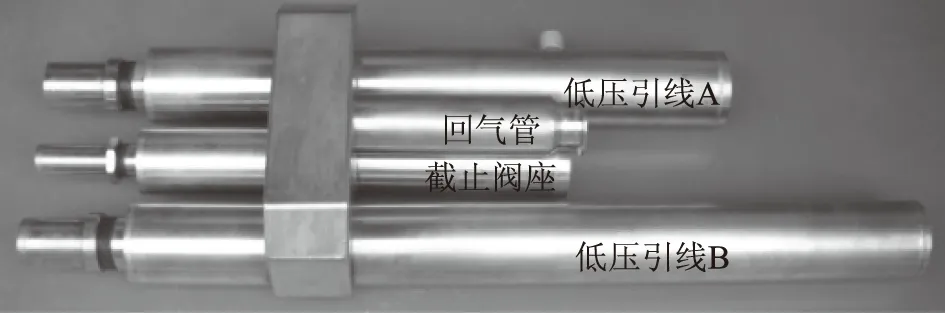

低压电流引线额定电压为400 V,额定电流有效值为1 806 A。为充分利用挥发氮气的冷量,采用气冷引线结构。气冷电流引线的优化主要基于Wilson计算方法[19],以额定电流条件下蒸发的冷氮气能够将引线产生的热量与沿引线的传导热全部带走作为优化目标。根据实际使用需求,优化后选择直径Φ20 mm铜棒传输电流,氮气在距引线底部374 mm处排出,引线总长为944 mm。为方便中性点的连接,另一侧引线总长选择为1 144 mm,可以进一步降低引线漏热。由于低温恒温器盖板上部空间有限,为保证氮气排放回路的紧凑,将两根低压引线排气回路和盖板上部原有排气回路集中在一起,其中低压引线排气回路直接排放,固有排气回路安装一个手动截止阀。图5所示为低压电流引线。

图5 低压电流引线Fig.5 Low-voltage current lead

2 超导变压器集成及试验

2.1 超导变压器集成

图6所示为集成完毕的超导变压器,通过真空绝热管道实现超导变压器低温系统与外部低温制冷系统的连接,并通过自动补液系统维持低温恒温器内液氮液位。

图6 1 250 kV·A/10.5 kV/0.4 kV超导变压器Fig.6 1 250 kV·A/10.5 kV/0.4 kV HTS transformer

系统集成后分别对超导绕组直流载流能力、低温恒温器损耗、超导变压器空载与负载特性、绝缘性能等进行测试,测试结果符合国家标准要求[20]。

2.2 超导绕组直流载流能力测试

根据超导变压器的特点,额定载流能力试验用于考核超导绕组本身的载流能力。按照设计要求,自场条件下一次绕组交流额定电流为69 A,相应的直流临界电流要求不低于98 A;二次绕组交流额定电流为1 804 A,相应的直流临界电流要求不低于2 551 A。考虑到1.25倍的工作裕度,即要求自场下一、二次绕组直流临界电流需分别大于122 A与3 188 A。

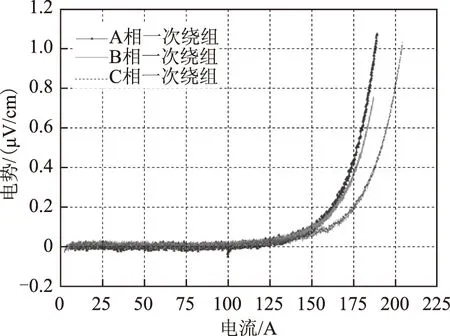

图7 一次绕组直流临界电流试验曲线Fig.7 DC critical current test of primary windings

图7给出了A、B和C相一次绕组的直流临界电流试验曲线。试验结果表明,以E=1.0 μV/cm作为失超判据,则A相一次绕组临界电流为188 A,B相预期临界电流为191 A,C相临界电流为203 A,三相一次绕组的实际指标均超过设计值。若以E=1.0 μV/cm处E-I曲线切线与电流轴交点作为交流临界电流判断依据,则交流临界电流分别为168 A、170 A和180 A。

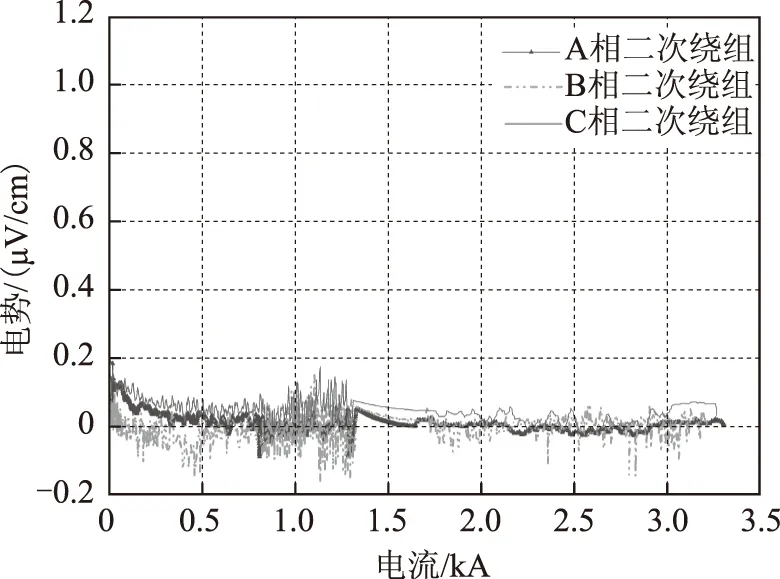

图8所示为二次绕组直流临界电流试验曲线,包括A、B、C三相的二次绕组载流能力试验曲线。直流试验按照额定运行电流(峰值)1.25倍过载进行检验,预期指标为3188A。依据测量结果可以看出,A相在运行电流3 300 A、B相在运行电流3 210 A和C相在运行电流3 261 A的情况下,绕组两端电压无明显变化,均小于0.1 μV/cm,即若按照E=1.0 μV/cm的失超判据,三相线圈的预期临界电流均超过3 200 A。考虑到系统的设计要求及测试安全性,未测试到各组成线圈及绕组整体的精确临界电流值。

图8 二次侧绕组直流临界电流试验曲线Fig.8 DC critical current test of secondary windings

2.3 低温恒温器损耗测试

采用量热法测量低温恒温器的热损耗,其中低温恒温器中绕组不通电,其他部分均按照实际运行时工况连接,灌注77 K液氮经24 h充分冷却后进行测试。低温恒温器热负荷导致内部盛放液氮挥发成气体,气体经恒温换热器复热至室温后进行质量流量测量,基于液氮的汽化潜热进行损耗估算。

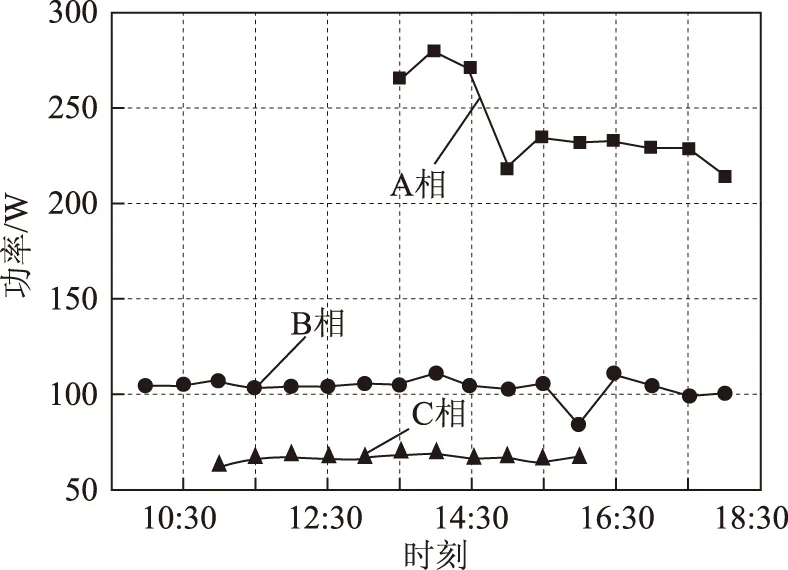

图9 低温恒温器热损耗测试曲线Fig.9 Thermal loss of cryostats

图9所示为三相低温恒温器损耗测试曲线,其稳态基本损耗分别约为230 W、105 W和68 W。由于非金属低温恒温器在制备过程中的工艺并不完全一致,真空夹层的真空度因非金属材料的放气而略有区别,且非金属法兰与低温恒温器低温腔间的绝热层密实程度有所区别,从而导致三相低温恒温器的热损耗均不一致。

2.4 空载测试

采用直流电阻测试仪分别对一、二次绕组在室温及液氮环境下的直流电阻进行了测试,测试结果见表3,可知室温条件下线电阻的不平衡率均小于2%,符合国标要求。超导态低压绕组的电阻不平衡率稍大,其原因在于超导导体的电阻近似为0,而引线铜导体电阻小于引线焊接电阻,焊接的不一致性相对较大,导致不平衡率偏大。

表3 绕组直流电阻Tab.3 DC resistance of windings

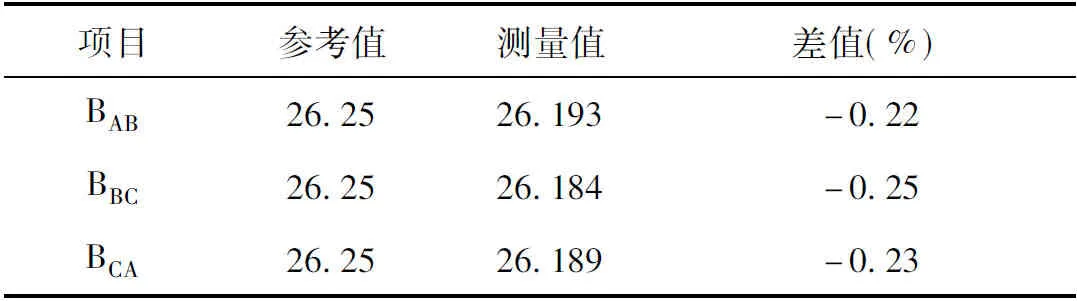

采用变比测试仪对超导变压器的各相变比及联结组标号进行检定,测试结果见表4,测试结果均符合国家标准要求。

表4 绕组变比测试结果Tab.4 No-load voltage ratio of windings

待超导变压器绕组由77 K液氮充分冷却后,从各绕组的低压侧供给频率为50 Hz的额定电压,其余绕组开路。运行中的地电位处(含中性点)和外壳可靠接地。通过调节调压器输出,使得超导变压器低压侧的输入电压达到额定的400 V,待参数稳定后记录此时的电流、电压、功率等参数,由此获得超导变压器的空载损耗和空载电流。经计算,1 250 kV·A超导变压器的空载电流为0.254%,空载损耗为2 319.2 W。

2.5 负载测试

负载测试主要对超导变压器的负载损耗和短路阻抗进行测量。超导变压器的负载损耗主要包含电流流经超导绕组产生的交流损耗、电流引线及绕组连接接头产生的引线损耗、漏磁通在钢铁结构件中产生涡流而形成的杂散损耗。由于超导变压器采用非金属结构的低温恒温器,电流引线未穿过钢结构件,且非金属低温恒温器内部的防辐射层为沿圆周断开的薄铝箔,因此杂散损耗相对较小。在负载试验状态下,由于所施加的电压比额定电压低得多,在铁心中产生的磁通较小,故铁心损耗很小,常忽略不计。

基于以上分析,将超导变压器的负载损耗主要归结为超导绕组的交流损耗Pac与电流引线及连接损耗Pl[21]。采用的Bi-2223/Ag超导带材在77 K自场下标称临界电流为170 A,带材宽4.5 mm,厚度为0.36 mm,两面分别为50 μm铜合金加强层。超导绕组中心部位的垂直场和平行场分别小于0.01 T和0.15 T,中心部位线圈的峰值电流小于60 A[17]。根据文献[22],垂直场与平行场中磁滞损耗分别为0.16 mW/m、36.3 mW/m,耦合损耗为0.4 mW/m,涡流损耗为1.2 mW/m。超导绕组使用带材总量为4 317米,由此可得交流损耗的估计值为164 W。

超导绕组本身直流电阻为零,因此绕组直流电阻即为电流引线、引线与超导绕组连接等部位的电阻值,则Pl可近似按计算为

(4)

式中,Irp为一次绕组额定电流值,A;Rp为一次绕组直流电阻均值,Ω;Irs为二次绕组额定电流值,A;Rs为二次绕组直流电阻均值,Ω。如表3所示,77 K条件下Rp=2.032 mΩ,Rs=15.9 μΩ,因此可得Pl=106 W。

测试中待超导变压器绕组由77 K液氮充分冷却后,将二次绕组短路,通过调节调压器输出,使得一次绕组的输入电流达到额定值69 A,测得此时的输入功率P=249 W,计算短路阻抗为

(5)

式中,Zk为短路阻抗标幺值;Uk为试验电压,V;Ur为额定电压,V;Ik为试验电流值,A;Ir为额定电流值,A。经计算可得Zk=5.6%,与设计值基本相符,满足国家标准要求。根据负载损耗P与引线及接头电阻损耗Pl,可得超导变压器的超导绕组交流损耗在额定条件下约为Pac=P-Pl=143 W。绕组损耗的估计值比测试值大21 W,其原因在于计算中组成二次绕组的22个超导线圈及二次绕组整体的临界电流值均不精确,且装配铁心后绕组的直流临界电流值会增大。此外,由于计算中采用平均值,而实际绕组各处的磁场分布与电流分布均不尽相同。

2.6 绝缘测试

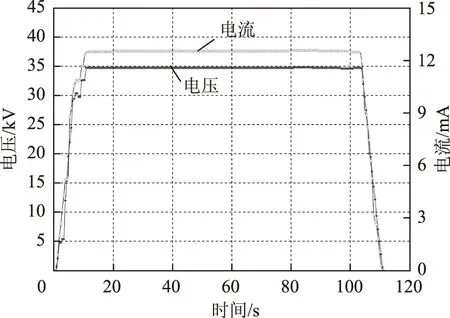

绝缘测试主要测量超导变压器一次绕组对二次绕组间的主绝缘以及高压绕组的纵绝缘。图10所示为超导变压器一次绕组对二次绕组间的工频外施耐受电压测试结果,其中测试电压为35 kV/1 min/50 Hz,测试中泄漏电流为12.6 mA,低于相同电压等级油浸式变压器的泄漏电流。

图10 工频外施耐受电压试验曲线Fig.10 Insulation between primary and secondary windings

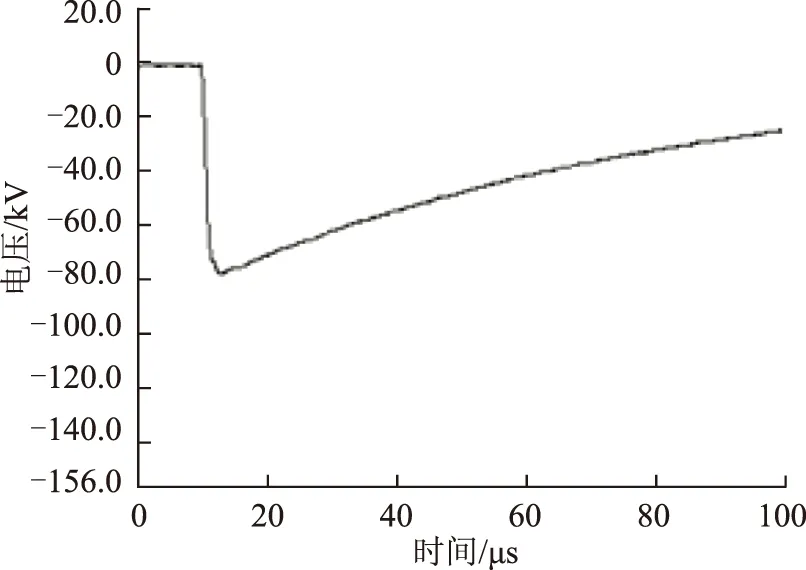

图11所示为1∶1模型线圈雷电冲击电压试验曲线,采用负极性标准雷电波测试,设定试验电压为75 kV/1.2 μs/50 μs,实际冲击电压测量结果为76.6 kV/1.65 μs/54.97 μs,符合国家标准要求。

图11 全波雷电冲击试验曲线Fig.11 Full wave lighting impulse tests curve

3 超导变压器并网示范运行

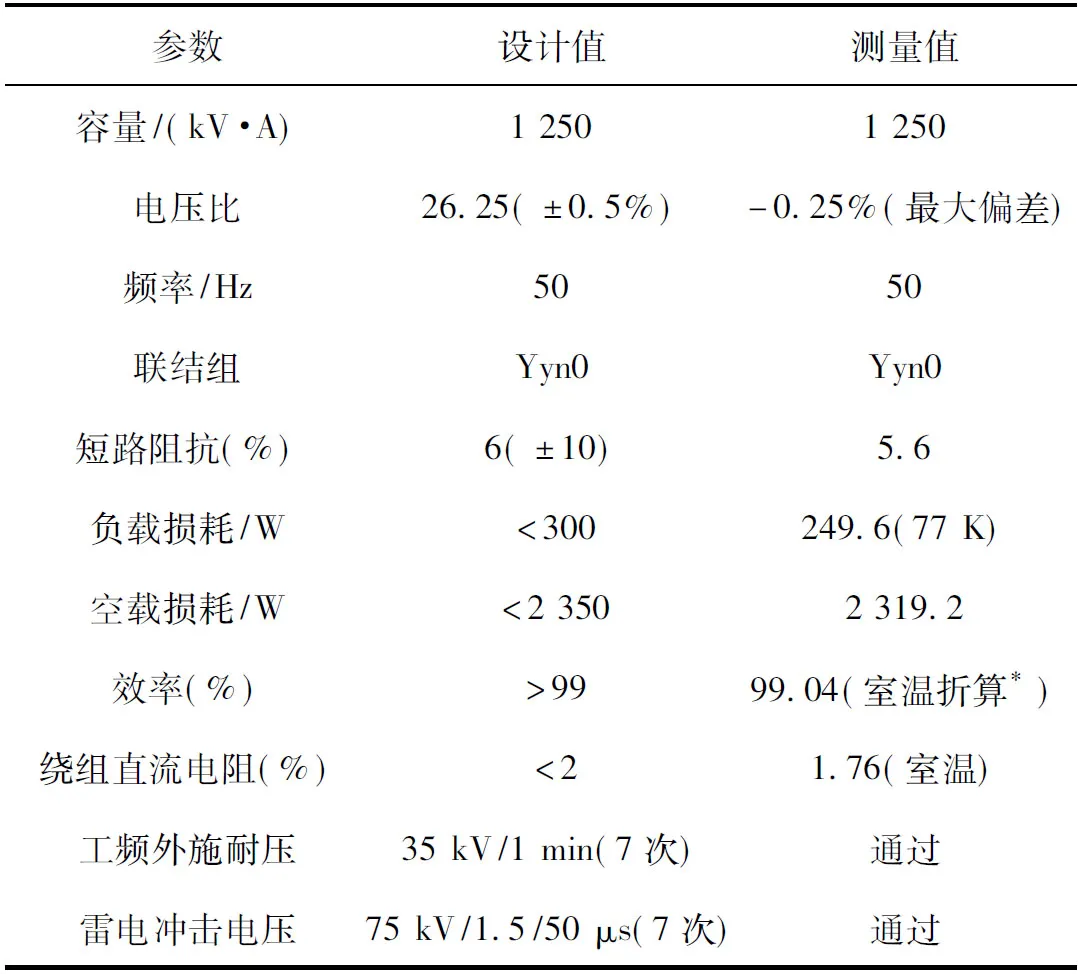

表5为1 250 kV·A超导变压器的主要设计参数与相应测试结果,均满足相关要求。测试完成后,研制的1 250 kV·A超导变压器安装至位于甘肃白银的10 kV超导变电站中,于2014年9月9日开始为变电站下游负荷提供电力。超导变电站中包含超导限流器、超导储能系统、超导变压器与超导电缆,除超导储能系统为并联接入外,其他装置采用逐一串联方式接入电网。超导变电站10.5 kV进线经10.5 kV/1.5 kA三相超导限流器后连接至1 250 kV·A/10.5 kV/0.4 kV三相超导变压器的一次侧;超导变压器的二次侧连接至75 m/10.5 kV/1.5 kA三相交流超

表5 1 250 kV·A超导变压器主要测试结果Tab.5 Main results of the 1 250 kV·A superconducting transformer

导电缆,经开关柜后连接至负荷。超导变压器在空载状态下接入电网,需要逐级合闸,以免励磁涌流超过超导绕组的最大允许电流[23,24]。

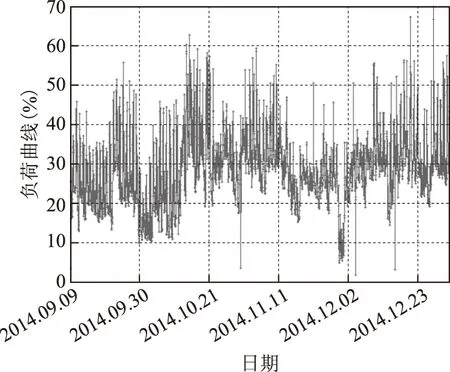

图12所示为超导变压器自2014年9月9日~12月31日间的运行负荷曲线,主要负荷范围约为系统容量的10%~60%,平均液氮消耗量约为300 L/天,折算后超导变压器的热负荷约为556 W,考虑制冷效率后的综合运行效率约为99.04%。

图12 超导变压器负荷曲线Fig.12 Typical load profile of the HTS transformer

4 结论

本文介绍了1 250 kV·A/10.5 kV/0.4 kV三相高温超导变压器的研制、试验与并网示范运行情况,其在超导变电站的运行结果表明,超导变压器能够在未来的电网中长期稳定可靠运行。根据运行结果统计,超导变压器的综合效率可达到99%,比同等容量的S11油浸式变压器和干式变压器的综合效率高约0.2%。

[1] Swarn S.Applications of high temperature superconductors to electric power equipment[M].New Jersey:John Wiley & Sons,Inc.,2011.

[2] Zueger H.630kVA high temperature superconducting transformer[J].Cryogenics,1998,38(11):1169-1172.

[3] Mehta S.US effort on HTS power transformers[J].Physica C:Superconductivity and Its Applications,2011,471(21/22):1364-1366.

[4] Ohtsubo Y,Iwakuma M,Sato S,et al.Development of REBCO superconducting transformers with a current limiting function:fabrication and tests of 6.9 kV-400 kVA transformers[J].IEEE Transactions on Applied Superconductivity,2015,25(3):1-5.

[5] Iwakuma M,Sakaki K,Tomioka A,et al.Development of a 3φ-66/6.9kV-2MVA REBCO superconducting transformer[J].IEEE Transactions on Applied Superconductivity,2015,25(3):1-6.

[6] Glasson N D,Staines M P,Jiang Z,et al.Verification testing for a 1 MVA 3-phase demonstration transformer using 2G-HTS Roebel cable[J].IEEE Transactions on Applied Superconductivity,2013,23(3):5500206.

[7] Yonemura N,Yamabe K,Shirai Y,et al.Current limiting performance of transformer-type superconducting fault current limiter made of BSCCO and REBCO wires[J].IEEE Transactions on Applied Superconductivity,2015,25(3):1-4.

[8] 张晚英,胡雪峰,周辉,等.改进型饱和铁心高温超导限流器的实验研究[J].电工技术学报,2014,29(11):169-176. Zhang Wanying,Hu Xuefeng,Zhou Hui,et al.Experimental research on an improved saturated core high temperature superconducting fault current limiter[J].Transactions of China Electrotechnical Society,2014,29(11):169-176.

[9] 王建华,张国钢,耿英三,等.智能电器最新技术研究及应用发展前景[J].电工技术学报,2015,30(9):1-11. Wang Jianhua,Zhang Guogang,Geng Yingsan,et al.The latest technology research and application prospects of the intelligent electrical apparatus[J].Transactions of China Electrotechnical Society,2015,30(9):1-11.

[10]Janowski T,Wojtasiewicz G.Possibility of using the 2G HTS superconducting transformer to limit short-circuit currents in power network[J].IEEE Transactions on Applied Superconductivity,2012,22(3):497-516.

[11]Wang Yinshun,Zhao Xiang,Han Junjie,et al.Development of a 630 kVA three-phase HTS transformer with amorphous alloy cores[J].IEEE Transactions on Applied Superconductivity,2007,17(2):2051-2054.

[12]Xiao Liye,Dai Shaotao,Lin Liangzhen,et al.Development of the world’s first HTS power substation[J].IEEE Transactions on Applied Superconductivity,2012,22(3):5000104.

[13]刘志凯,李卫国,魏斌,等.液氮下杂化薄膜材料的直流击穿性能研究[J].电工技术学报,2014,29(12):225-229. Liu Zhikai,Li Weiguo,Wei Bin,et al.Study of breakdown characteristics for hybrid films in liquid nitrogen[J].Transactions of China Electrotechnical Society,2014,29(12):225-229.

[14]程养春,魏金清,李成榕,等.局部放电作用下变压器匝间油纸绝缘加速劣化规律[J].电工技术学报,2015,30(18):203-212. Cheng Yangchun,Wei Jinqing,Li Chengrong,et al.Development rules of accelerated degradation of oil-paper insulation between turns in transformer windings induced by partial discharge[J].Transactions of China Electrotechnical Society,2015,30(18):203-212.

[15]杨理才,孙结中,刘蔚,等.变压器匝间短路建模及其实际应用[J].电力系统保护与控制,2014,42(8):140-145. Yang Licai,Sun Jiezhong,Liu Wei,et al.Transformer inter-turn short circuit modeling and its application[J].Power System Protection and Control,2014,42(8):140-145.

[16]康雅华,白保东,郭源成.场路耦合方法在大型电力变压器三维瞬态有限元分析中的应用[J].电工技术学报,2014,29(9):219-224. Kang Yahua,Bai Baodong,Guo Yuancheng.Application of field-circuit coupling method of 3D transient finite element analysis for large power transformers[J].Transactions of China Electrotechnical Society,2014,29(9):219-224.

[17]Qiu Qingquan,Dai Shaotao,Wang Zikai,et al.Winding design and electromagnetic analysis for a 1 250 kVA HTS transformer[J].IEEE Transactions on Applied Superconductivity,2015,25(1):1-7.

[18]谢毓城.电力变压器手册[M].北京:机械工业出版社,2003.

[19]Wilson M N.Superconducting magnets[M].Oxford:Clarendon Press,1983.

[20]GB 1094.1—1996,电力变压器第1部分总则[S].

[21]赵争菡,汪友华,凌跃胜,等.大容量高频变压器绕组损耗的计算与分析[J].电工技术学报,2014,29(5):261-264. Zhao Zhenghan,Wang Youhua,Ling Yuesheng,et al.Calculation and analysis of loss in high-capacity high-frequency transformers[J].Transactions of China Electrotechnical Society,2014,29(5):261-264.

[22]Wang Yinshun,Zhao Xiang,Han Junjie,et al.AC losses and mechanical stability in 630 kVA three-phase HTS transformer windings[J].Superconductor Science and Technology,2007,20:463-473.

[23]傅伟,赵莉华,梁勇,等.多台变压器空载合闸励磁涌流及其抑制方案的研究[J].电力系统保护与控制,2015,43(1):28-33. Fu Wei,Zhao Lihua,Liang Yong,et al.Study on no-load closing inrush current of transformer group and suppression measures[J].Power System Protection and Control,2015,43(1):28-33.

[24]姚东晓,邓茂军,倪传坤,等.变压器多侧励磁涌流产生机理及对差动快速动作区影响研究[J].电力系统保护与控制,2016,44(5):36-41. Yao Dongxiao,Deng Maojun,Ni Chuankun,et al.Transformer’s multi-side inrush current generation mechanism and its influence on the differential protection’s fast action zone[J].Power System Protection and Control,2016,44(5):36-41.

Integration and Tests of the 1 250 kV·A Three-Phase High Temperature Superconducting Transformer

Ma Tao1,2Zhu Zhiqin1,2Qiu Qingquan1,2Hu Lei1,2Teng Yuping1,2

(1.Institute of Electrical Engineering Chinese Academy of Sciences Beijing 100190 China 2.Key Laboratory of Applied Superconducting Chinese Academy of Sciences Beijing 100190 China)

A 1 250 kV·A/10.5 kV/0.4 kV three-phase high temperature superconducting (HTS) transformer has been designed, integrated,tested and grid-connection demonstrated.The windings of the HTS transformer are made from copper alloy enforced Bi2223/Ag tapes,and the structures of the primary and secondary windings are solenoid and double-pancake,respectively.The three-phase three-limb core is composed of oriented silicon sheet steel,and the cryostat is made of low-temperature resistant glass fiber enforced plastics with room temperature bore.According to the tests,the no-load loss is 2 319.2 W,the no-load current is 0.254%,the short-circuit impedance is 5.6%,and the average load loss is 249 W.Besides,the maximum leakage current between primary and secondary windings is about 12.6 mA under the power frequency voltage withstand test of 35 kV/1 min/50 Hz,and the negative full wave lighting impulse test with a peak voltage of 75kV/1.2 μs/50 μs from the primary winding is carried out.The grid-connection demonstration of the HTS transformer was carried out since September 9th,2014 and is reliable until now.

High temperature superconducting (HTS) transformer,Bi2223/Ag hermetic tapes,transformer test

国家自然科学基金(61403361,51377154,51477168)和甘肃省科技重大专项计划(1302GKDD010)资助项目。

2015-06-17 改稿日期2015-09-29

TM41

马 韬 男,1984年生,博士,助理研究员,研究方向为超导电力技术与信号处理。

E-mail:taom@bjtu.edu.cn(通信作者)

朱志芹 女,1979年生,硕士,高级工程师,研究方向为超导电力设备测控技术。

E-mail:zzqbit@mail.iee.ac.cn