绿豆饼微波真空膨化工艺优化研究

2016-12-27刘海军刘伟刘成海张春芝胡亚光魏春红

刘海军,刘伟,刘成海,张春芝,胡亚光,魏春红

(1.黑龙江八一农垦大学食品学院,黑龙江大庆 163319;2.东北农业大学工程学院,哈尔滨 150030)

绿豆饼微波真空膨化工艺优化研究

刘海军1,刘伟1,刘成海2,张春芝1,胡亚光1,魏春红1

(1.黑龙江八一农垦大学食品学院,黑龙江大庆 163319;2.东北农业大学工程学院,哈尔滨 150030)

为获得口感良好膨化绿豆饼,采用响应面组合试验综合研究影响膨化度和脆度因素,用神经网络优化膨化工艺参数。以淀粉添加量、老化和膨化时间为影响因素,以膨化度和脆度为响应指标,确定最佳膨化条件为:淀粉添加量27%、老化时间20 h、膨化时间102 s。在此条件下验证试验,膨化度为3.11,脆度为2 217.48 g,膨化度误差率为5.47%、脆度误差率为8.37%,在合理范围内,表明应用响应面分析法和神经网络法优化绿豆饼微波真空膨化工艺参数可行。

绿豆饼;微波;膨化;优化

绿豆营养成分丰富,是食品加工业重要原料[1];绿豆食品加工过程中熟化、杀菌等环节需高温处理[2],但高温过程会破坏绿豆原有营养成分,营养价值降低[3]。微波技术适合于果蔬类农产品增值加工,具有加热速度快、能量利用率高和过程易控制等优点,广泛用于食品工业加热、杀菌和干燥过程,如肉类微波解冻[4]、脱水蔬菜[5-6]、微波辅助泡沫干燥[7-8]、微波萃取[9-10]等。微波真空膨化(Microwave vacuum puffing,MVP)技术结合微波加热快速性和真空干燥温度低特性[11],用于生产膨化食品,可保留食品原有色、香、味等品质特征,减少热敏性营养成分和生物活性成分损失[12]。在微波作用下,物料内水分低温汽化,水蒸气在内部膨胀,形成多孔结构,产生膨化现象。应用微波真空膨化技术对预处理绿豆鲜片膨化,数分钟即达到较好膨化效果,可保持绿豆原有风味和营养成分,缩短加工时间,节约能源。根据微波真空工艺特性,本文提出微波真空方式膨化绿豆脆饼方法并以之生产新型休闲食品,丰富绿豆食品种类,拓展微波真空加工食品种类和应用领域。本文分析微波真空膨化工艺参数对绿豆脆饼质构特性影响规律,优化合理工艺参数。为绿豆食品工业化生产提供技术参考。

1 材料与方法

1.1 材料

绿豆原料购于大庆市农贸市场;食用变性淀粉作绿豆粉膨化添加剂,杭州普罗星淀粉有限公司生产;市售绵白糖(红光牌,博城北方糖业股份有限公司)添加到绿豆粉中,增加甜味,改善口感;应用质构仪(TA.XT.plus,Stable Micro Systems,英国)测定膨化绿豆饼质构特性指标;微波真空干燥机(ORW08S-22型,南京澳润微波科技有限公司)用于绿豆饼膨化试验;真空干燥箱(DZF-6050型,上海-恒科技有限公司)测定物料含水率;快速混匀器(金坛市科兴仪器厂)搅拌绿豆粉混合物;电热恒温水浴锅(DK-S24型,上海森新实验仪器有限公司)调质绿豆粉混合液水分。

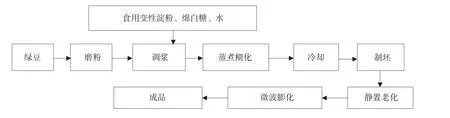

1.2 试验流程

微波真空膨化绿豆脆饼试验地点为黑龙江八一农垦大学食品学院农产品加工实验室,具体流程如图1所示。

为保证微波真空膨化绿豆脆饼感官品质,在单因素试验基础上(真空压为80 kPa,微波功率为730 W)[11],采用响应曲面法中中心复合试验设计,确定因素编码水平(见表1),每组试验使用绿豆原坯质量是300 g。

1.3 膨化度测定方法

量筒内加入石英砂,记录此时体积为V2,倒出一定量石英砂,放入饼坯或膨化得到绿豆饼,再将倒出石英砂全倒入量筒内,完全覆盖饼坯或膨化得到绿豆饼,记录此时体积为V1。体积可由式(1)计算:

式中,V-被测试样品体积(mL);V1-石英砂与物料总体积(mL);V2-石英砂体积单位为(mL)。

图1 试验流程Fig.1Flow chat of experiments

表1 因素编码水平Table 1Encode table of factors and levels

体积膨化度可由式(2)计算:

式中,α-被测试样品体积膨化度;β-被测试样品膨化后体积(mL);γ-被测试样品膨化前体积(mL)。

1.4 绿豆饼脆度测定

采用质构物性测定仪P/36R圆柱型平底探头,测定膨化后绿豆饼脆度。脆度指由质构仪测得数值,在第一次压缩过程中,若产生破裂现象,曲线出现一个明显峰值,此峰值定义为脆度值:若第一次压缩未破裂,仅一个峰值,则定义为硬度值,无脆度值。脆度值越小,表明绿豆饼越松脆,口感越好。

2 BP神经网络优化工艺参数

2.1 BP神经网络赋值建立

建立绿豆脆饼微波膨化工艺BP神经网络模型,在微波功率为730 W条件下,以淀粉添加量、老化和膨化时间作为神经网络输入层3个输入单元,中间一层为隐含层,包含28个神经结点,绿豆膨化脆饼脆度作为网络输出层一个输出单元,建立绿豆脆饼微波膨化工艺BP神经网络模型。

由于系统非线性特性,初始值直接影响网络学习是否达到局部最小、收敛以及训练时长。如果初始值过大,加权后输入和n落在S型激活函数饱和区,导致f(n)导数过小,在修正权值时,趋近于0,调节过程趋于停滞。因此,应尽量使初始加权后每个神经元输出值接近0,以保证每个神经元权值能够在激活函数变化最大处调节,选取激活函数为S形函数,初始权值取为在(-1,1)之间随机数。

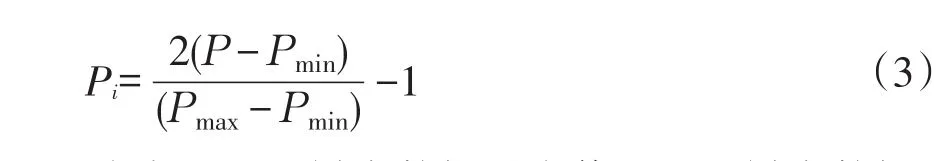

在神经网络训练之前,首先要先将数据标准化,对样本数据归一化、无量纲化处理,去除数据单位限制,使其转化为无量纲纯数值,各指标值处于同一数量级别,不同单位或量级指标便于比较和加权。

归一化算法可按式(3)计算:

式中,Pmax-样本数据最大值;Pmin-样本数据最小值;P-输入或输出样本值;Pi-归一化后样本值。

按上述算法归一化,所有数据标准化结果均映射到[-1,1]区间上,在matlab软件中使用归一化函数实现。

2.2 BP神经网络训练

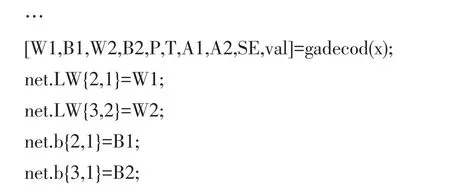

对网络赋初值后,还需训练人工神经网络。向网络输人试验数据样本,通过反向传播算法调整网络结构,使网络输出与预期值相符,即神经网络训练,利用梯度法求最大(小)值,在matlab软件中,该算法对应一定训练函数,利用相应训练函数训练网络,对各训练参数设置,代码如下:

训练函数采用net=train(net,XX,YY),其中XX,YY分别是归一化后输入、输出样本。

预测拟合试验数据,训练目标精度为0.0001。在训练步长为2 000次时,该网络训练达到目标要求。

3 结果与分析

3.1 响应面试验结果分析

实施表1中试验方案,测定每组微波真空膨化后绿豆脆饼膨化度和脆度指标,结果见表2。

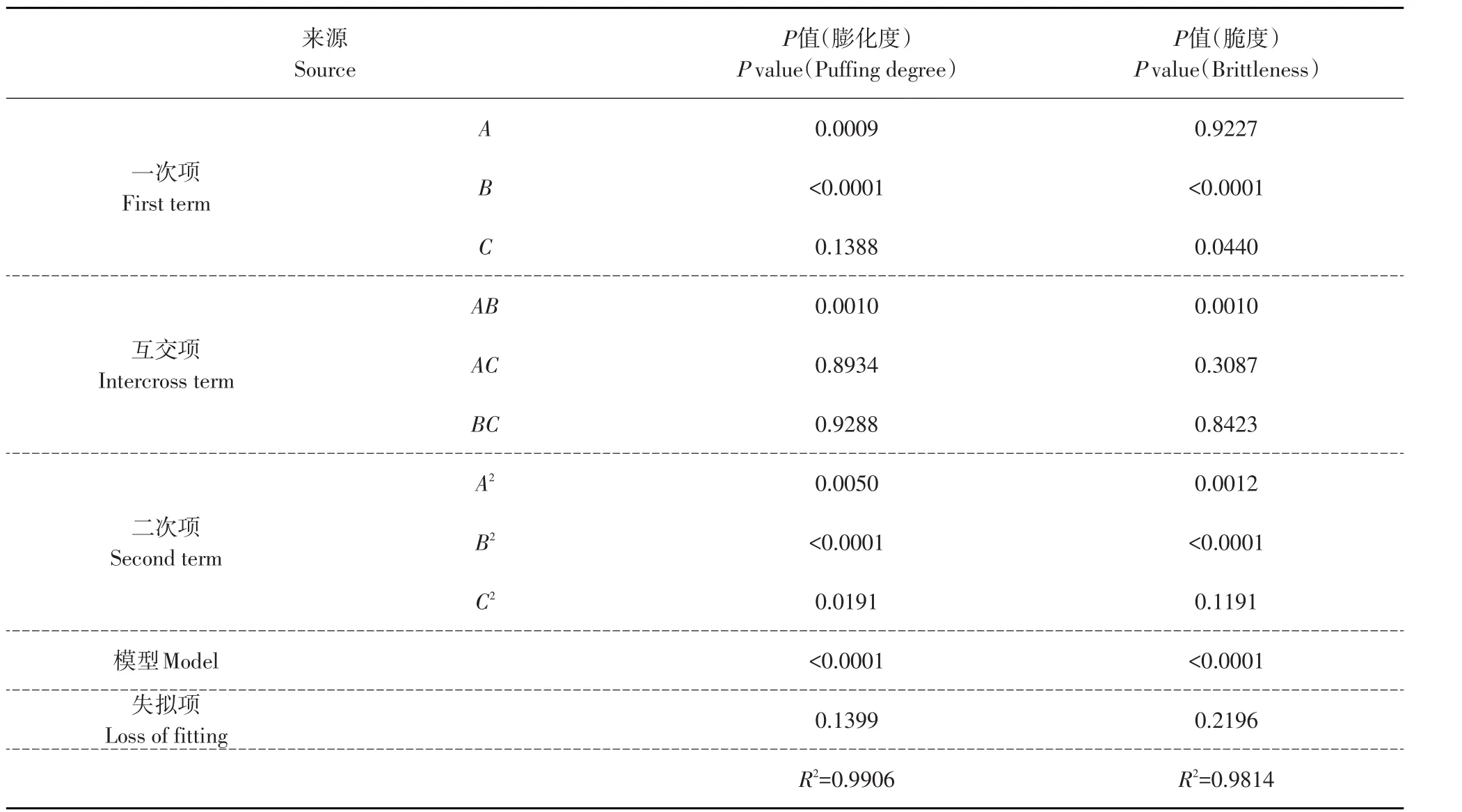

由表2可知,响应面组合试验共有17组试验,其中5组为中心水平试验。响应值膨化度、脆度与影响因素淀粉添加量、老化时间和膨化时间之间方差分析见表3。根据方差分析结果,回归方程拟合度和显著性检验。

3.1.1 膨化度响应面分析

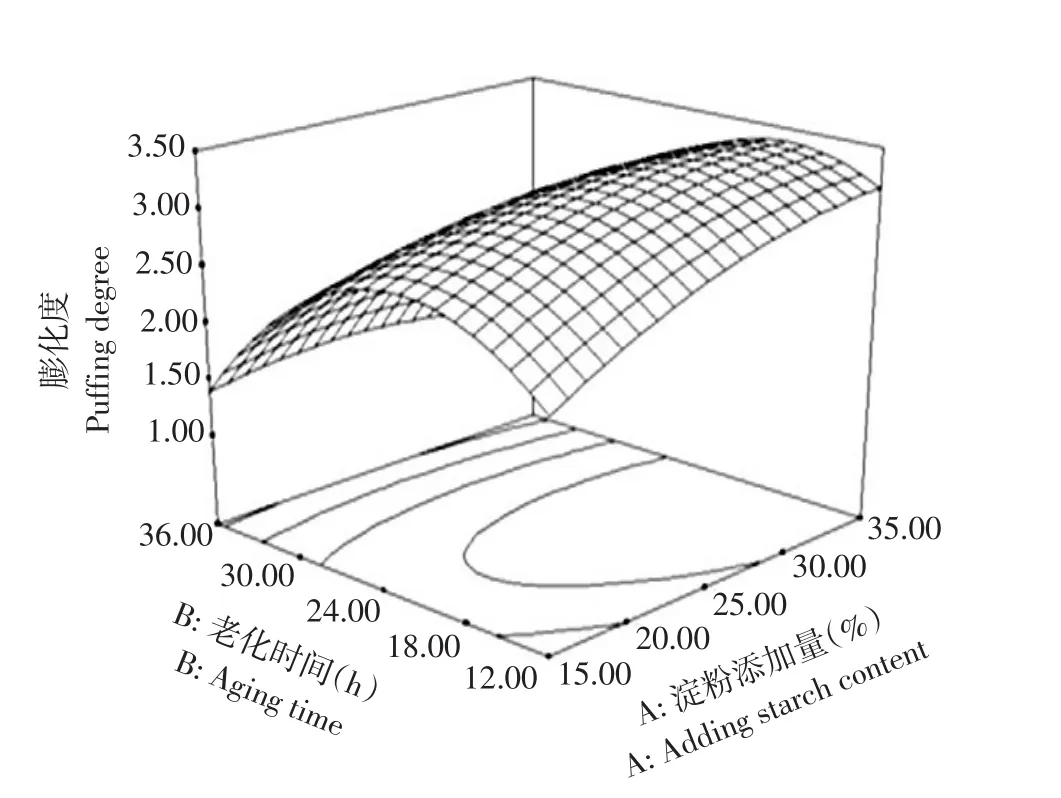

回归分析表2中试验数据,得到膨化度和脆度方差分析结果如表3所示。由该表可知,对于膨化度来说,经显著性检验,其模型显著水平P<0.0001,说明该回归模型极显著;而模型失拟项不显著(P=0.1399>0.05),说明在选定参数水平范围内,该模型拟合情况较好;决定系数(R2)为0.9906,表明99.06%响应变化能够用此模型解释。A、B、AB、A2、B2、C2对试验结果影响显著,反映出加淀粉量、老化和膨化时间对绿豆饼膨化度有重要影响。各因素对膨化度影响程度依次为:老化时间>淀粉添加量>膨化时间。以膨化度为响应值建立二次回归模型,见式(3)。淀粉添加量与老化时间对绿豆饼膨化度交互影响如图2所示,当老化时间相同时,随着淀粉添加量增大,绿豆饼膨化度逐渐增大,淀粉添加有助于绿豆饼内晶体结构形成,固化膨化结构,减少膨化后期体积收缩,利于绿豆饼微波真空膨化,但淀粉添加量超过25%后,膨化度变化不显著,微波膨化过程中,淀粉对膨化效果有一定影响。淀粉含量适量增加可提高物料膨化率,但过量淀粉会使绿豆脆饼内含水率相对减少,膨化过程中,脆饼内部不能产生足够水蒸气,无法提供更高膨化动力,限制体积进一步增大;随着淀粉老化程度增大,淀粉老化产生晶体增多,绿豆饼内部无定形区减少,物料水分分布不均[13],淀粉物料自身承压结构破坏以及晶体熔融吸热,增大膨化所需微波能,膨化率难以增大[14]。淀粉添加量在一定情况下,随老化时间延长,绿豆饼膨化度略微增大,表明淀粉老化有助于提高脆饼膨化度;当老化时间超过24 h,膨化度呈下降趋势,表示淀粉过度老化非但不能提高脆饼膨化率,且使脆片体积显著变小。这是因为适当淀粉老化时间可使绿豆饼内外部水分充分传递,达更加均匀效果,有利于淀粉老化过程中晶体形成,达到提高脆饼膨化度效果,淀粉老化时间过长,绿豆饼内形成过多晶体结构,内部无定形区减少,破坏淀粉自身承压结构,最终膨化度明显降低。

表2 响应面试验结果Table 2Results of response surface experiment

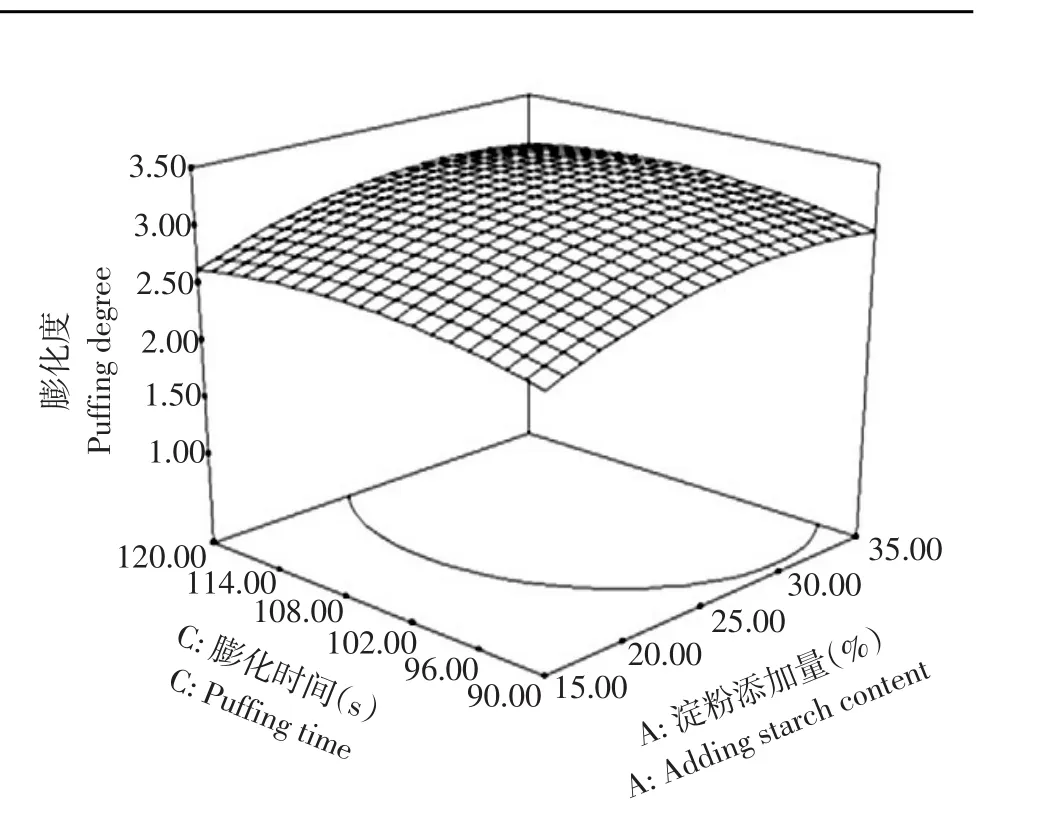

淀粉添加量与膨化时间对绿豆饼膨化度交互影响如图3所示,在膨化时间相同条件下,淀粉添加量在15%~25%范围内,绿豆脆饼膨化度随淀粉添加量增大而呈逐渐增大趋势,当加淀粉量超过25%后(25%~35%),脆饼膨化度变化不明显,这一变化趋势与图2中淀粉添加量与老化时间交互作用中,膨化度随淀粉添加量变化趋势一致。同理适量淀粉添加量可增加脆饼结构强度,而过量淀粉添加量会形成过多淀粉晶格,限制微波真空膨化过程。

由图3可知,随膨化时间变化,绿豆脆饼膨化度变化不显著,说明在微波功率730 W,真空压力80 kPa膨化条件下,脆饼内部用于气化蒸发水分量基本相同,因此无论膨化时间如何变化,脆饼膨化体积无显著变化,膨化度变化不显著。

老化与膨化时间对绿豆饼膨化度交互影响如图4所示,当膨化时间一定时,随老化时间增加,绿豆脆饼膨化度增大,但超过24 h后,脆饼膨化度显著降低。这一现象与图2中淀粉添加量与老化时间交互作用时,老化时间对脆饼膨化度影响一致。同理,均是由于老化过程中脆饼内部晶体变化所致。在老化时间相同条件下,绿豆脆饼膨化度随膨化时间增加,变化不显著。该结果与图3中膨化时间对脆饼膨化度影响一致,与脆饼内水分蒸发量有关。

表3 回归模型方差分析Table 3Variance analysis for the regression model

图2 淀粉添加量与老化时间对绿豆饼膨化度影响Fig.2Interaction of adding starch content and aging time

图3 淀粉添加量与膨化时间对绿豆饼膨化度影响Fig.3Interaction of adding starch content and puffing time

图4 老化时间与膨化时间对绿豆饼膨化度影响Fig.4Interaction of aging times and puffing time

图5 淀粉添加量与老化时间对绿豆饼脆度影响Fig.5Interaction of adding starch content and aging time

3.1.2 脆度响应面分析

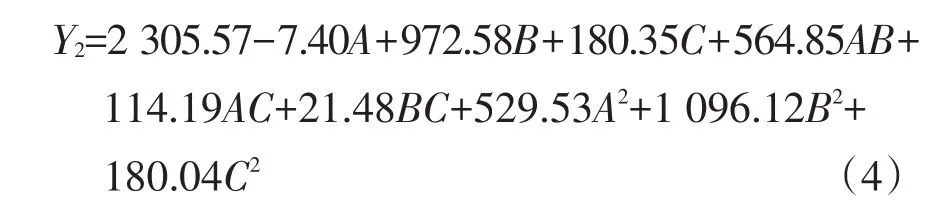

当以脆度为响应值时,由表3可知,经显著性检验,脆度模型显著水平P<0.0001,说明该回归模型极显著;而模型失拟项不显著(P=0.2196>0.05),说明在选定参数水平范围内,该模型拟合情况较好;决定系数R2=0.9814,表明98.14%响应变化能够用此模型解释。B、C、AB、A2、B2对试验结果影响显著,表明淀粉添加量、老化和膨化时间对绿豆饼脆度有重要影响。各因素对脆度影响程度依次为:老化时间>膨化时间>淀粉添加量。以脆度为响应值建立二次回归模型,见式(4)。

淀粉添加量与老化时间对脆度交互影响如图5所示。由图5可知,老化时间在较低水平时,绿豆饼脆度值随淀粉添加量增大而减小,最大值为3 346.20 g;当老化时间保持在较高水平固定不变时,脆度值随淀粉添加量增大先减后增。当淀粉添加量较低时,随老化时间增加,老化过程中α-化淀粉β-化,形成一定量微晶结构,使化后绿豆饼结构均匀、疏松,脆度值减小;当老化时间继续增加,脆度值增加。

当淀粉添加量达35%时,老化时间增加,脆度值也显著增大,老化时间对脆度影响显著,老化时间为12 h时,脆度值最小2 462.97 g,绿豆脆饼脆性口感最佳,当老化时间逐渐增加到36 h时,脆度值最大为5 645.93 g,绿豆脆饼脆性口感最差。

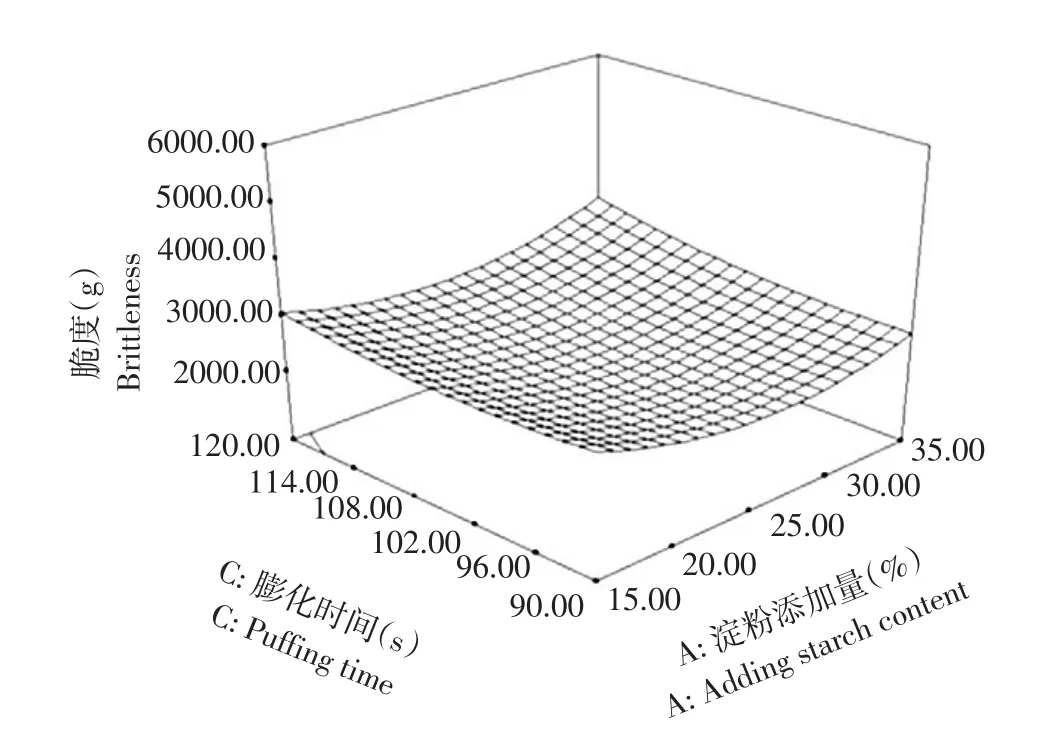

膨化时间与淀粉添加量对脆度交互影响如图6所示。由图6可知,在一定膨化时间下,随淀粉添加量增加,绿豆脆饼脆度值减小。这是由于随淀粉含量增加,淀粉老化产生晶体增加,水分急剧汽化,一定数量晶体在微波膨化加工时,淀粉本体膨化,呈多孔状,制得绿豆饼酥脆,脆度值减小。但当淀粉添加量大于25%脆度时值增大,即绿豆脆饼破裂力增大,脆性口感变差。这一结果与图5淀粉添加量与老化时间交互作用时,淀粉添加量对脆饼脆度影响结果不同。

图6 淀粉添加量与膨化时间对绿豆饼脆度影响Fig.6Interaction of adding starch content and puffing time

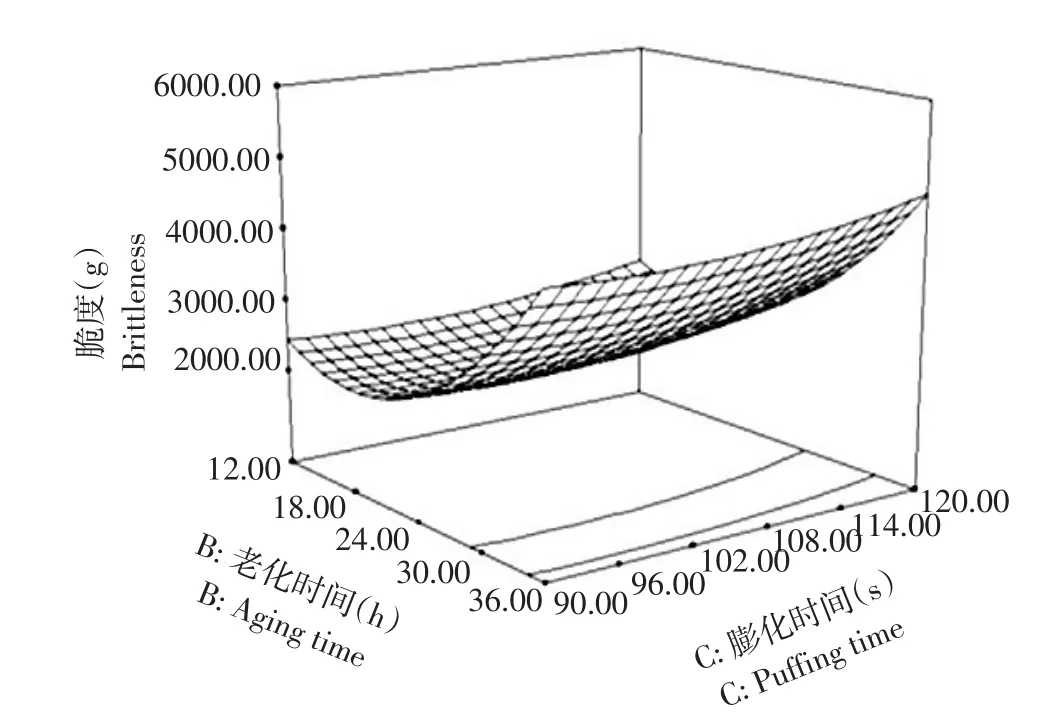

老化与膨化时间对脆度交互影响如图7所示,当膨化时间不变时,随老化时间增加,淀粉β-化,形成微晶结构,脆度值减小,但当老化时间超过24 h继续增加时,微晶结构含量过多,不利于膨化,脆度值增大;当老化时间固定不变时,随膨化时间增大,脆度变化不显著,与图6结果一致。

3.2 最佳工艺条件确定及验证

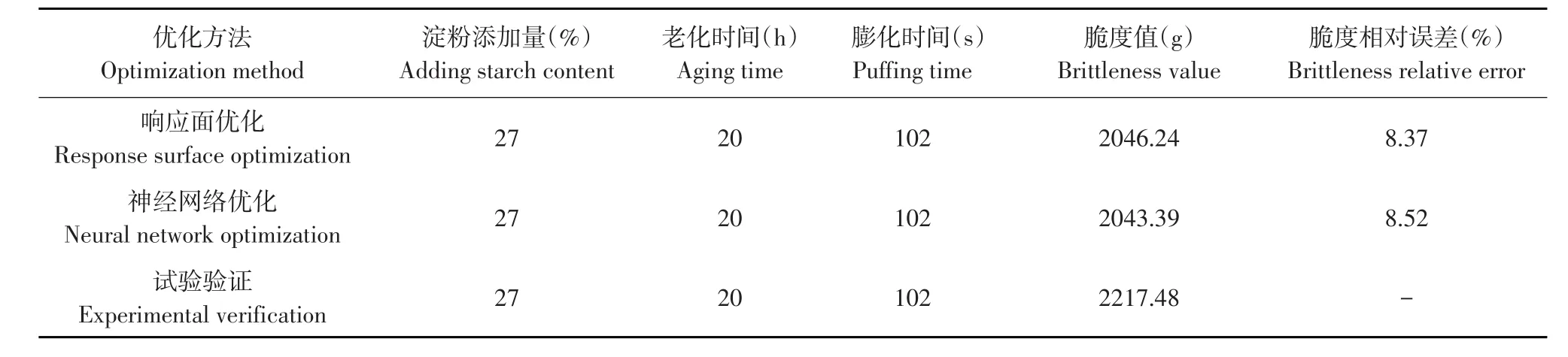

对绿豆饼微波真空膨化工艺优化,所有因素均在组合试验设计范围内,设定膨化度期望目标最大,脆度值期望目标最小,为确定绿豆饼微波真空膨化工艺参数优化值,采用Design Expert软件中数值最优化方法,在最优范围内进一步优化最佳结果,设定所有工艺参数范围为优化区域范围,权重值为3,得出微波真空膨化绿豆饼工艺研究最佳工艺条件为:淀粉添加量27%、老化时间20 h和膨化时间102 s,在此条件下绿豆饼理论预测值为:膨化度3.29、脆度2 046.24 g,对优化微波真空膨化绿豆脆饼条件验证试验,得到实际膨化度为3.11、脆度为2 217.48 g(三次重复试验取平均值),膨化度误差率为5.47%、脆度误差率为8.37%,在可接受合理范围内,该方法优化确定绿豆饼微波真空膨化工艺参数合理。

图7膨化时间与老化时间对绿豆饼脆度影响Fig.7Interaction of puffing time and ageing time

采用多层前馈网络,即在包含加工量、初始含水率、膨化时间、真空压强输入层和脆裂用功输出层之间增加一个隐含层,构成多层前馈网络,任何布尔函数均可化为析取范式,因此均可用一个三层前馈型神经网络实现。如果隐含层作用函数采用连续函数(如Sigmoid函数),则网络输出可逼近一个连续函数。该神经网络作用可视为由4维欧氏空间到1维欧氏空间的非线性映射,只要隐层神经元数量充足,该映射可逼近任何连续函数。

利用遗传算法对BPNN权值、阀值优化。当BPNN网络学习时,由于神经网络在训练之初权值和阈值随机确定,学习结果对初始权向量通常会异常敏感,不同初始权值可能导致完全不同结果;随机扰动下无法达到最佳效果,常收敛于局部最优解,影响网络学习率。将遗传算法与神经网络结合,充分利用遗传算法全局搜索特性,用遗传算法优化其权值和阈值,得到一个初始权值矩阵和初始阈值向量,再用BP算法训练,得到最终神经网络结构。利用遗传算法gadecod()函数BPNN权值、阈值优化,然后再赋给网络全职和阈值,代码片段如下:

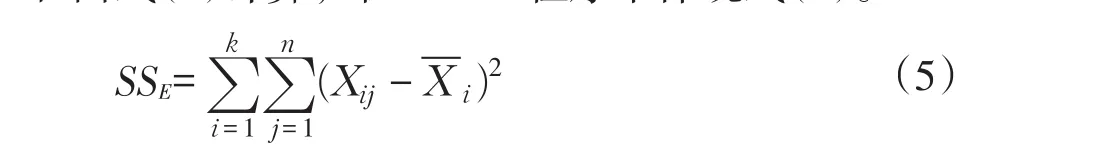

可用误差平方和SSE衡量阈值优劣,误差平方和由式(5)计算,在matlab程序中体现式(5)。

这个平方和SSE越小,说明神经网络计算越准确。BPNN神经网络训练中,采用非线性列文伯格-马夸尔特法(Levenberg Marquardt,L-M),其为利用梯度求最大(小)值算法,在matlab中,该算法对应trainlm函数,通过设置训练参数网络训练。

BP神经网络与响应曲面两种方法优化结果见表4,响应面法优化结果相对误差略小于神经网络预测结果。

利用BP模型全因素仿真优化,用网络仿真值作为遗传算法适应度函数值,经多次仿真优化得出各因素水平值优化组合:加工量96 g、初始含水率22%、膨化时间102 s和真空压强60 kPa,脆裂用功最小值为3 546.9 g·s,误差平方和SSE=0.6834,说明结果较准确。而先前二阶CCD试验响应曲面优化最小脆裂用功值为2 046.24 g·s,该方法与响应面优化结果接近。为进一步验证结果准确性,在上述工艺参数条件下重复试验,得到最小脆裂用功值平均试验结果为2 043.39 g·s。BP神经网络结合遗传算法方式较响应面优化结果更接近实际,说明采用BP神经网络结合遗传算法寻优建模可行。

表4 优化结果比较Table 4Comparison of optimizing results

4 结论

微波真空膨化绿豆饼时,3个因素对膨化度影响程度依次为:老化时间>淀粉添加量>膨化时间;对脆度影响程度依次为:老化时间>膨化时间>淀粉添加量。优化得到微波真空膨化绿豆饼工艺最佳工艺条件为:淀粉添加量27%、老化时间20 h、膨化时间102 s。响应面法及神经网络用于绿豆饼微波真空膨化工艺参数优化可行,神经网络优化方法提高食品工艺参数优化可靠性。本研究在微波真空加工工艺方面,重点分析微波真空加工条件对绿豆饼品质影响规律,为控制微波加工时绿豆制品品质指标提供理论依据。在平衡干燥品质和效率前提下,创探索微波真空绿豆饼新工艺。结果表明,微波加工法为一种高效率、高品质和低排放、低能耗食品绿色加工模式。

[1]纪花,陈锦屏,卢大新.绿豆营养价值及综合利用[J].现代生物医学进展,2006,10(6):143-144.

[2]田海娟.绿豆淀粉开发及其应用前景[J].吉林工商学院学报, 2011,27(5):84-86.

[3]汪少芸,叶秀云,饶平凡.绿豆生物活性物质及功能研究进展[J].中国食品学报,2004,4(1):101-105.

[4]张肇富.肉类微波解冻[J].真空与低温,1996,7(1):59.

[5]Vivek A C,BhaSkar N T.Microwave vacuum drying of shredded Carrots and Its nutritional evaluation[J].International Journal of Food Engineering,2016,7(4):935-948.

[6]Li Z F,Raghavan G S V,OrSat V.Temperature and power control in microwave drying[J].Journal of Food Engineering,2010,97(4): 478-483.

[7]Liu C,Li Q,Liu C H,et al.Process parameter study on microwave-assisted foam-mat drying properties of corn soaking water [J].Journal of Northeast Agricultural University:English Edition, 2016,23(2):65-77.

[8]郑先哲,张宝辉,梁玉朋,等.微波辅助泡沫干燥过程中浆果营养成分降解模型[J].东北农业大学学报,2013,44(11):78-84.

[9]郑先哲,梁玉朋,陶岩.微波辅助萃取蓝莓中花青素抗氧化特性[J].东北农业大学学报,2015,46(6):99-103.

[10]Zheng X Z,Zhang Z G,Jin C J,et al.Purification characteristics andparametersoptimizationofanthocyaninextractedfrom blueberry[J].International Journal of Food Engineering,2015,8 (2):135-144.

[11]刘海军.微波真空膨化浆果脆片机理研究[D].哈尔滨:东北农业大学,2013.

[12]蒋予箭,蒋家新,吴彩珍.微波膨化米饼生产工艺条件研究[J].粮食与饲料工业,2001(5):44-45.

[13]雷鸣,卢晓黎,何自新.淀粉种类对甘薯膨化食品品质影响[J].食品科学,2002(2):55-58.

[14]刘成海,霍俊伟,郑先哲,等.应用微波真空方法膨化蓝靛果脆片研究[J].东北农业大学学报,2009,40(11):116-120.

Study on process parameters optimizing of microwave vacuum puffingmung bean chips/

LIU Haijun1,LIU Wei1,LIU Chenghai2,ZHANG Chunzhi1,HU Yaguang1, WEI Chunhong1(1.School of Food Science,Heilongjiang Bayi Agricultural University,Daqing Heilongjiang 163319,China;2.School of Engineering,Northeast Agricultural University,Harbin 150030,China)

In order to obtain puffing mung bean chips with good taste,the influencing factors of puffing degree was studied by the response surface experiments,getting the most optimal puffing process parameters.Taking amount of starch added,ageing time and puffing time as influencing factor, taking puffing degree and crispness as response indicators.The optimal puffing conditions were optimized.The amount of starch added was 27%,the ageing time was 20 h and the puffing time was 102 s.Through verified experiment,puffing degree was 3.11 and the crispness was 2 217.48 g. Expansion degree error rate was 5.47%,brittleness error rate was 8.37%.In reasonable range by using response surface and neural network method to optimize process parameters of microwave vacuum puffing mung bean chip viably.

mung bean chip;microwave;puffing;optimization

TS214.9

A

1005-9369(2016)11-0085-08

时间2016-12-1 13:57:25[URL]http://www.cnki.net/kcms/detail/23.1391.S.20161201.1357.012.html

刘海军,刘伟,刘成海,等.绿豆饼微波真空膨化工艺优化研究[J].东北农业大学学报,2016,47(11):85-92.

Liu Haijun,Liu Wei,Liu Chenghai,et al.Study on process parameters optimizing of microwave vacuum puffing mung bean chips[J].Journal of Northeast Agricultural University,2016,47(11):85-92.(in Chinese with English abstract)

2016-08-14

黑龙江省教育厅面上项目(12531453)

刘海军(1978-),男,副教授,博士,研究方向为食品微波加工。E-mail:13804663543@163.com