GB 150-2011与ASME Ⅷ-1 2013等面积补强法的对比与原理分析

2016-12-26李大伟

郭 凯 李大伟 郭 奇

(燕山大学环境与化学工程学院)

GB150-2011与ASMEⅧ-12013等面积补强法的对比与原理分析

郭 凯*李大伟 郭 奇

(燕山大学环境与化学工程学院)

对GB 150-2011和ASME Ⅷ-1 2013的等面积补强法进行了差异分析。通过有限元分析法,从开孔直径限制和开孔豁免补强两方面分析了两种标准的区别和原理。给出了两种标准在具体计算时的差别与要求。提出一种实际中借鉴ASME Ⅷ-1 2013相关规定的压力容器设计方法。

压力容器 ASME Ⅷ-1 2013 GB 150-2011 开孔补强 有限元分析

符 号 说 明

A——开孔削弱所需要的补强截面积,mm2;

A1——壳体有效厚度减去计算厚度之外的有效补强面积,mm2;

A2——接管壁多余厚度的有效补强面积,mm2;

A3——接管内伸到容器壁以内时的有效补强面积,mm2;

A4——接管焊缝有效补强面积,mm2;

A5——外加补强材料作为补强的截面积,mm2;

d——开孔直径,mm;

d1、d2——相邻两开孔的直径,mm;

fr——强度削弱系数,接管材料与筒体或封头材料许用应力的比值,fr≤1;

K——载荷组合系数,一般为1.00~1.25;

Sa——交变应力幅,MPa;

Sm——设计应力强度,MPa;

t——ASME Ⅷ-1 2013中容器壁的有效厚度,mm;

te——ASME Ⅷ-1 2013中补强元件的厚度或高度,mm;

tn——ASME Ⅷ-1 2013中接管壁的有效厚度,mm;

tr——ASME Ⅷ-1 2013中E=1时的壳体或封头计算厚度,mm;

θ——开孔中心连线与壳体纵轴间的夹角,(°);

δ——壳体或封头的计算厚度,mm;

δe——壳体或封头的有效厚度,mm;

δn——壳体或封头名义厚度,mm。

随着我国化工设备制造能力的不断提升,许多大型化工设备制造厂的产品(主要依据ASME相关标准制造)出口到国外。作为建立并完善数十年的权威标准,ASME系列标准在机械领域中得到了世界上大多数国家的认可。其中ASME Ⅷ-1 2013是压力容器领域中最早、最全面、最完善的国际性规范。GB 150-2011是我国最新修订的权威压力容器标准,虽然与ASME Ⅷ-1 2013相比存在许多不足之处,但是与我国的生产和制造水平更加相适应[1,2]。

随着压力容器制造技术和工艺的不断发展,建造标准也在不断更新,导致压力容器设计过程中出现许多新的技术问题。而压力容器的开孔补强问题是压力容器设计和校核中较为常见的一类问题。GB 150-2011和ASME Ⅷ-1 2013中,主要采用等面积方法对压力容器的补强进行计算,但是两种标准在开孔补强的计算和规定上有一定的差别[3]。为此,我国许多工程技术人员对该问题进行了研究,王立对GB 150-2011与ASME Ⅷ-1 2013中等面积的相关规定进行了对比[4];薛明德等对GB 150-2011的计算方法和一些规定给出了说明和解释[5];夏致云对比了GB 150-2011和ASME Ⅷ-1 2013开孔补强的基本计算方法[6];王娇琴对比了ASME Ⅷ-1 2013和GB 150-2011,并提出以GB 150-2011为主、行业标准HG 20582-1998和HG 20583-1998为参考的压力容器设计方法[7]。但是这些研究仅限于计算方法和规定的差别分析,并没有针对区别进行原理分析,而且对借鉴ASME Ⅷ-1 2013和处理具体问题的方法也没有给出说明。为此,笔者通过对ASME Ⅷ-1 2013和GB 150-2011进行差异分析,将差别归类,给出原理分析并通过有限元分析法给出解释,最终借鉴ASME Ⅷ-1 2013相关经验提出可行的压力容器设计方法,保证设备的安全性。

1 两种标准中等面积补强法的主要区别

压力容器开孔后,器壁承载面被削弱,引起局部应力的增加和容器承载能力的减弱。器壁开孔和接管破坏了接管原有结构的连续性,从而产生较大的弯曲应力。而ASME Ⅷ-1 2013和GB 150-2011都以无限大平板开小孔的孔边应力分析为理论基础,但实际上压力容器开孔面并不是平面,具有一定的曲率[8]。同时,接管尺寸和材料也会造成结构应力集中的情况。所以,在压力容器开孔补强时需要考虑温度、压力、容器和接管材料、开孔尺寸及附近焊缝位置等条件,并在计算过程中对不同情况给出设计说明。GB 150-2011和ASME Ⅷ-1 2013的开孔补强结构详见参考文献[1,2]。在压力容器开孔补强设计中,等面积补强法都是A≤A1+A2+A3+A4+A5,主要的计算方法也是相同的。具体区别体现在:开孔直径的限制、豁免补强条件、计算中参数的确定和接管与焊缝的具体要求。

2 开孔直径限制与开孔豁免补强的判别原理分析

2.1开孔直径限制

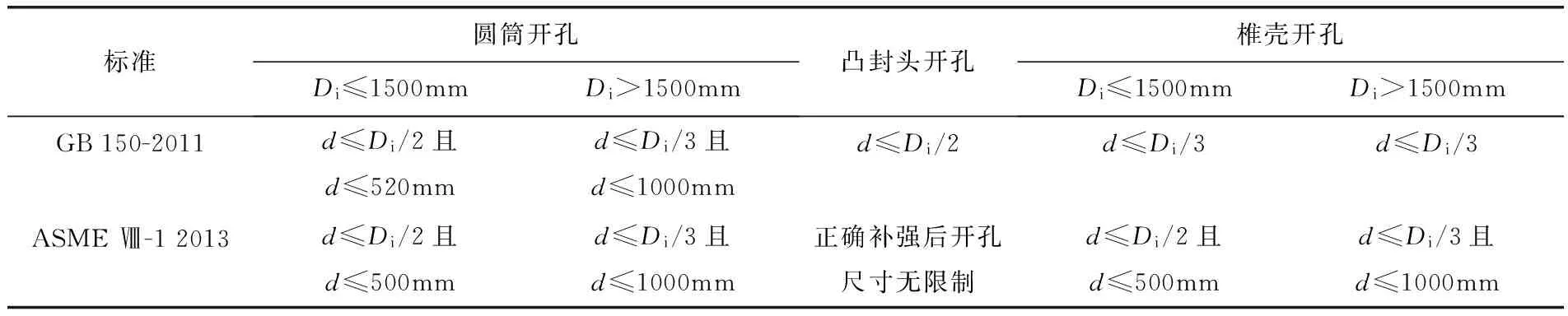

基于相同的补强原理,ASME Ⅷ-1 2013和GB 150-2011对于开孔直径的要求基本相同,具体参数见表1。但是在GB 150-2011的适用开孔范围中,内径Di≤1500mm时开孔最大直径上限与Di>1500mm时开孔最大直径下限存在矛盾。这是由于GB 150早期版本参照ASME英制换算圆整,而新版本没有做出改变依然沿用GB 150-1998的数据造成的。但是由于GB 150-2011已正式实施,而目前的勘误表中并没有给出相关解释,因此有必要在开孔直径为520mm时进行安全性分析;而ASME Ⅷ-1 2013则没有出现自相矛盾的问题。

表1 开孔尺寸限制对照表

针对上述问题,笔者使用有限元分析法对最危险的模型进行应力分析。选取开孔最大(Di=1040mm)的筒体进行开孔补强分析,选择最大开孔直径为520mm,由于开孔直径较大,选择卷焊筒体作为接管。首先对520mm开孔模型进行建模,模型为旋转薄壳和薄壁管道的组合,由于本实验主要对整体进行分析,因此采用整体建模的方式[9]。划分网格时需要考虑管壁厚度的影响,所以划分单元需要在一定程度上小于壁厚才能保证得到合理的应力分布图。在实验过程中,为了减少运算量,保证模型内部接触部分网格的过渡,宜采用自动划分。由于建模中选用部分筒体进行建模,因此筒体部分边缘要施加适当的约束和载荷,以保证模拟的准确性。GB 150-2011基于旋转薄壳理论,即在没有开孔补强的条件下应力是沿着壁厚均匀分布的,因此径向的应力可转化成分布于面的均布载荷,对模型内表面施加均匀的压力载荷[10]。设计压力为1.6MPa时的开孔模型应力强度和当量Mises应力分布结果如图1所示。在线性化时在最大应力节点沿管壁厚度方向做路径,得到的应力分析结果见表2。

图1 设计压力为1.6MPa时的开孔模型应力分布

项目设计压力/MPa0.61.01.65.010.0判据值薄膜应力/MPa85.6757.0584.69174.85291.65不大于1.5KSm薄膜应力+弯曲应力/MPa80.31145.56184.49314.85472.80不大于3.0Sm峰值应力/MPa271.00265.75265.28183.10258.53不大于1.5KSm最大当量Mises应力/MPa269.10360.70404.52475.88687.17不大于Sa最大应力强度/MPa375.90262.30406.29476.23691.01不大于Sa补强圈厚度/mm2461632不大于1.5δn

由表2可知,在设计压力较小时,峰值应力较大。随着设计压力的增大峰值应力变化不大,薄膜应力+弯曲应力不断增大。设计压力为5.0MPa时,补强圈厚度已经接近筒体厚度。而且通过应力分析可以看出,设计压力较大时,已经不符合安定性分析准则要求。因此在直径1 500mm以下的开孔中,有超过500mm的开孔时最好根据JB 4732-1995的要求进行分析设计和校核[11]。

2.2开孔豁免补强

GB 150-2011中不需补强计算的开孔限制条件较多,且规定不另行补强的开孔不能位于A、B类焊缝上,设计压力不大于2.5MPa。而在ASME Ⅷ-1 2013中则规定了对于压力无急剧波动的容器上的开孔,规定不需补强计算的开孔虽不能开在A类接头上,但允许开在B类或C类对接接头上,且在补强计算中引入了焊接接头系数E1。ASME Ⅷ-1 2013分别给出了圆筒形壳体或锥壳和由两个曲面组成的壳体和成型封头或平封头的最大中心距L的计算方法:

L筒体≥(1+1.5cosθ)×(d1+d2)

L封头≥2.5(d1+d2)

显然,ASME Ⅷ-1 2013系统地对豁免情况进行了规定与说明[12],因此笔者不再赘述。

3 两种标准中具体计算的差别

3.1两种标准中计算补强面积时的差别

GB 150-2011在计算开孔所需补强面积上虽总体上参照ASME Ⅷ-1 2013,但也有诸多不同,主要有以下3点。

第一,计算所需补强面积A时,GB 150-2011未引入ASME Ⅷ-1 2013中的应力校正系数F,因此当遇到圆筒上的非圆形斜开孔和圆筒或锥壳上的多个开孔时无法进行计算。对比所需补强的金属面积计算公式,在GB 150-2011中开孔处筒体厚度δ考虑了焊接接头系数所以计算的面积较大,比ASME Ⅷ-1 2013保守。实际上,这部分金属面积如果没有通过焊缝就不需要增加由焊缝造成的结构削弱,因此ASME Ⅷ-1 2013的规定更为合理,对材料的利用更为充分。GB 150-2011和ASME Ⅷ-1 2013中的补强面积计算式分别为:

A=dδ+2δδe(1-fr)

A=dtrF+2ttrF(1-fr)

第二,GB 150-2011在计算壳体有效厚度减去计算厚度之外的有效补强面积时没有引入接头焊缝系数,对于通过或邻近开孔的A、B类焊缝需要保证其焊缝在一定范围内没有超标缺陷存在。ASME Ⅷ-1 2013引入了焊接接头系数E1,可对开孔经过焊缝时进行计算。

3.2接管和焊缝的具体要求

GB 150-2011只要求接管壁厚满足压力作用即可,没有像ASME Ⅷ-1 2013一样对附加应力进行考虑。GB 150-2011只列出了接管与筒体典型的焊接结构,而ASME Ⅷ-1 2013还要求对连接焊缝进行强度校核,并规定了具体的校核方法。GB 150-2011只考虑了内压力对接管的作用,而没有考虑附加应力对接管的作用,而很多情况下接管材料为无缝钢管,其材料性能低于筒体,可能产生接管处的附加应力,需要通过应力分析给出解释。

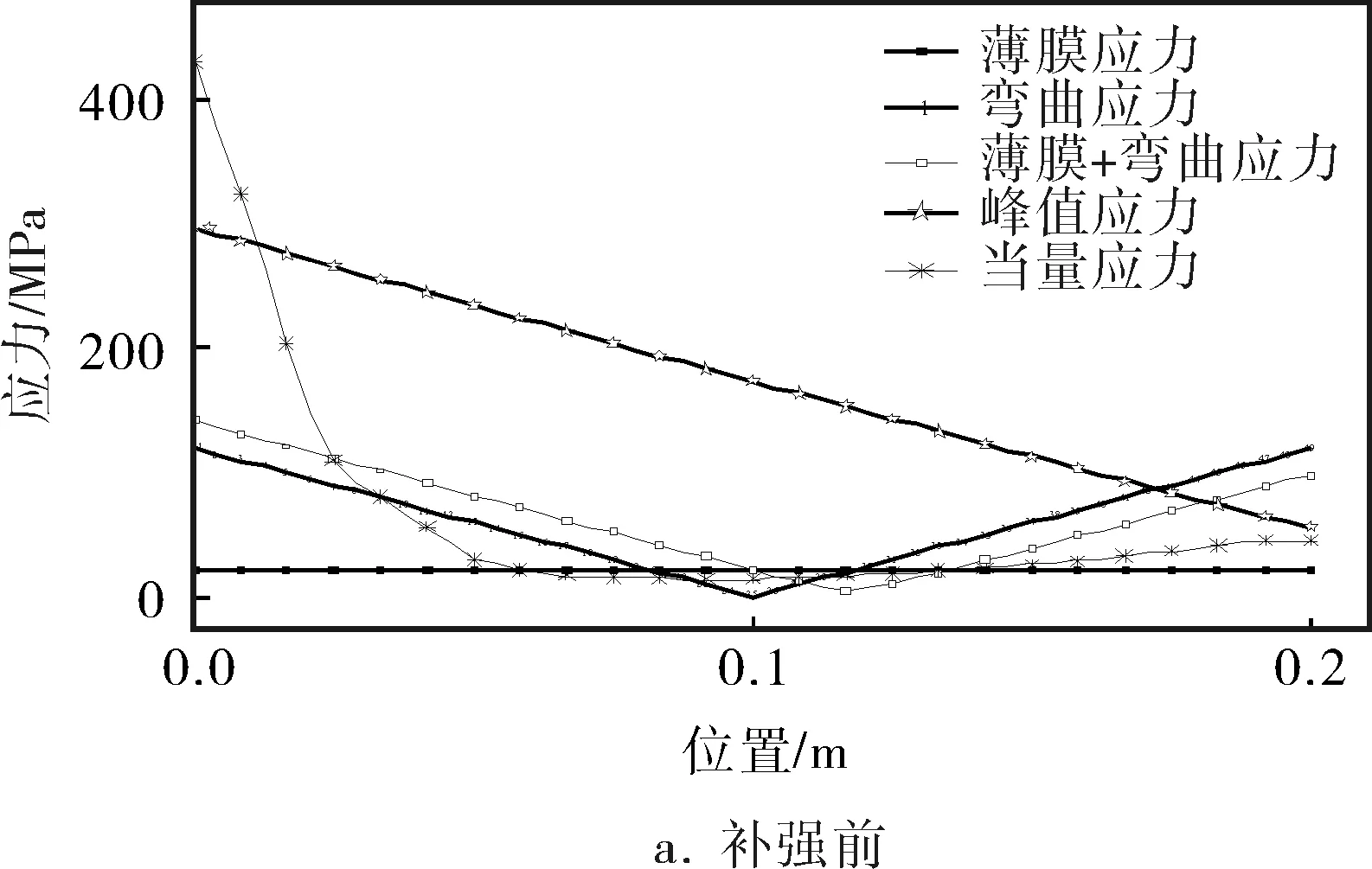

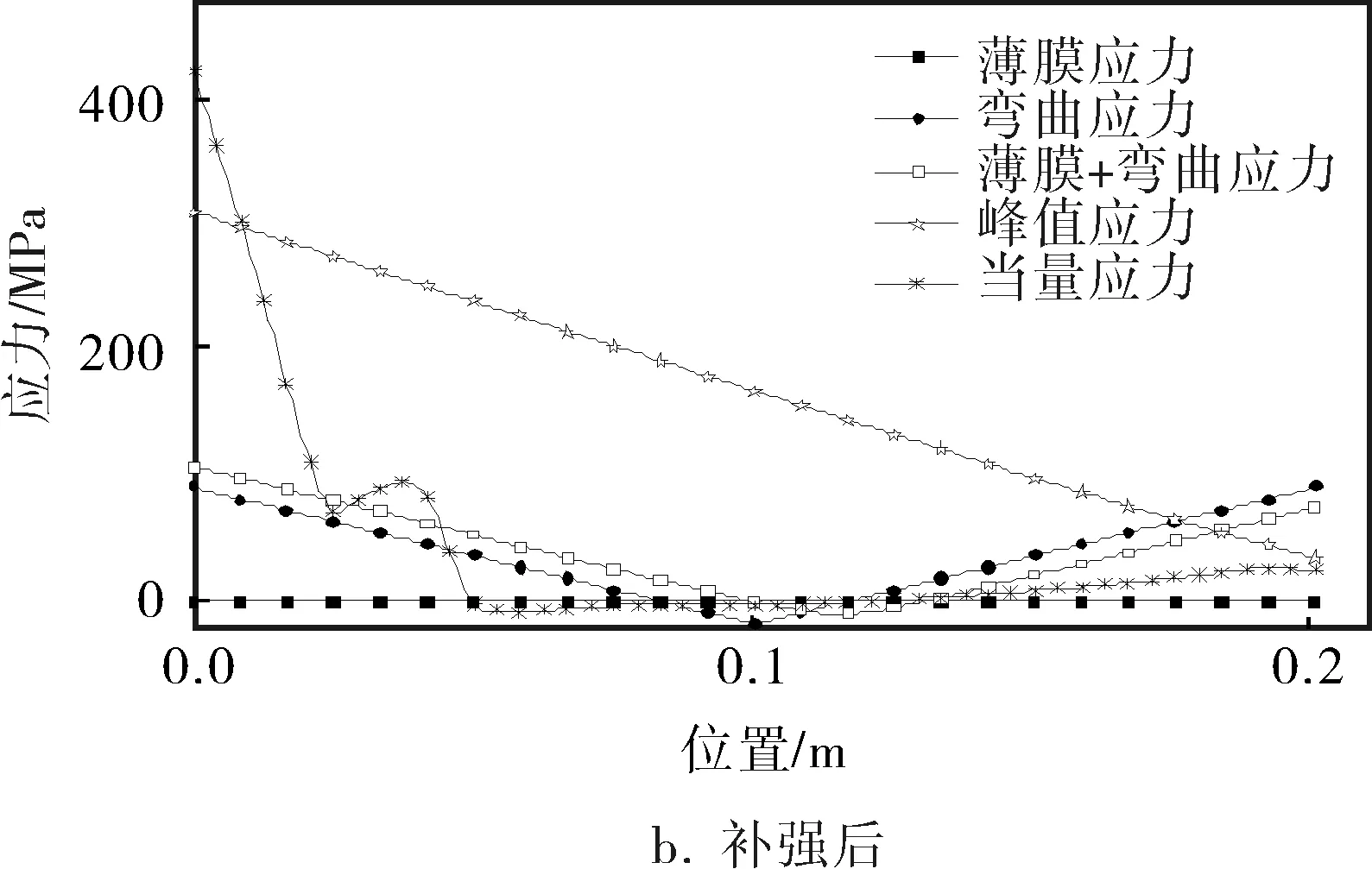

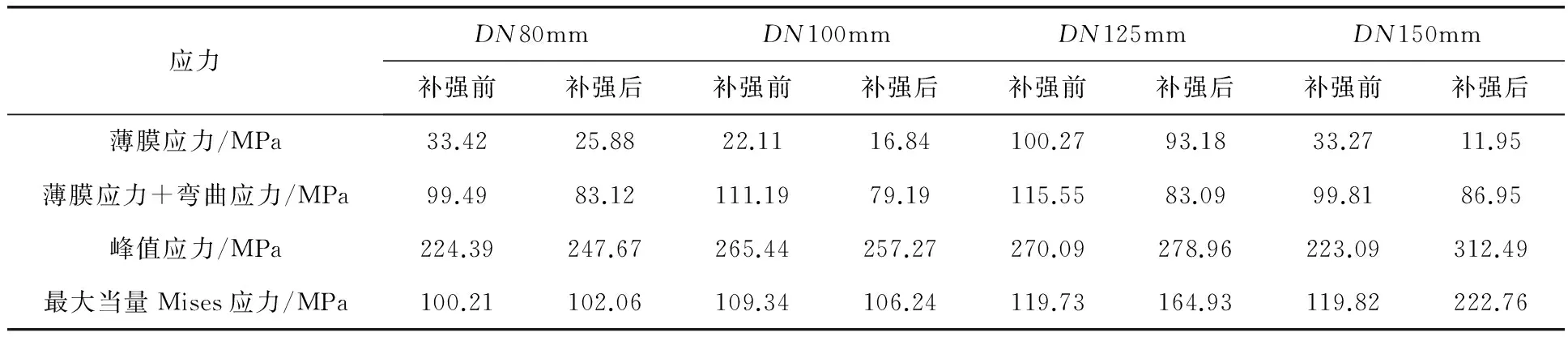

对于一个典型的中压力容器,其设计压力为1.6MPa,筒体内径为2 600mm,材料为Q345R。利用Origin软件得到DN100mm模型开孔补强前后的应力分布结果如图2所示。找到危险点位置后,对危险点附近进行不同尺寸模型的应力线性化分析,选择接管没有自限位置的危险点为研究对象,其应力线性化结果见表3。

图2 DN100mm模型开孔补强前后的应力分布结果

应力DN80mmDN100mmDN125mmDN150mm补强前补强后补强前补强后补强前补强后补强前补强后薄膜应力/MPa33.4225.8822.1116.84100.2793.1833.2711.95薄膜应力+弯曲应力/MPa99.4983.12111.1979.19115.5583.0999.8186.95峰值应力/MPa224.39247.67265.44257.27270.09278.96223.09312.49最大当量Mises应力/MPa100.21102.06109.34106.24119.73164.93119.82222.76

由图2可以看出,补强之前接管上有部分较高应力区位于结构不连续处,在补强之后高应力没有得到减小反而有些向外扩展。由表3可以看出,接管处的实际应力大于单纯的由压力引起的薄膜应力。在表3中,取接管位于焊缝之外的节点最大应力处,可以看出补强之后的薄膜应力和弯曲应力有所减小,但是当量应力反而增大。选择当量应力最大处,在补强后明显有一部分沿管壁的应力增大,而且该部分周围没有容器约束,这样管壁的受力情况就不只是由于内压力造成的薄膜应力。

实验中采用的尺寸是名义厚度,如果采用有效厚度有可能造成屈服,在有循环载荷和热应力的情况下应力值更加增大。由于部分高应力分布区在管壁没有筒体和补强圈约束的位置,这样就需要考虑管子所受内压以及对附加应力进行校核或适当增加壁厚。

4 结论

4.1在GB 150-2011适用的开孔范围中,内径Di≤1500mm时开孔最大直径上限与Di>1500mm时开孔最大直径下限存在矛盾,而ASME Ⅷ-1 2013则没有该矛盾。通过无热应力条件下520mm开孔的应力分析可以看出,当压力大于5.0MPa时,按等面积补强后不能保证结构安全。

4.2GB 150-2011只考虑了内压力对接管的作用,没有考虑附加应力对接管的作用。而在很多情况下接管材料为无缝钢管,其材料性能低于筒体,对于接管处的附加应力需要通过应力分析给出解释,发现接管实际应力远超过按照压力作用所计算的值。

4.3ASME Ⅷ-1 2013引入了强度修正系数,增加了标准的适用范围。GB 150-2011未引入ASME Ⅷ-1 2013的应力校正系数F,当遇到圆筒上的非圆形斜开孔和圆筒或锥壳上的多个开孔时无法进行计算。

4.4总体上ASME Ⅷ-1 2013相较于GB 150-2011更加完善,在实际设计中如果按照GB 150-2011的规定出现问题时,可以参考ASME Ⅷ-1 2013中的相关标准进行设计,利用JB 4732-1995进行校核,以提高设备的安全性,缩短设计周期。当接管材料强度与筒体强度相差较多时,应考虑对接管附加应力进行校核。

[1] GB 150-2011,压力容器[S].北京:中国标准出版社,2011.

[2] ASME Ⅷ-1 2013,Rules for Construction of Pressure Vessels Division 1[S].New York:American Society of Mechanical Engineers,2013.

[3] 梅瑛,李瑞琴,李喜太.容器开孔补强设计的分析与探讨[J].机械设计与研究,2009,25(4):59~61.

[4] 王立.GB 150-2011与ASME Ⅷ-1 2013开孔补强的差异[J].化工装备技术,2015,36(2):27~32.

[5] 薛明德,黄克智,李世玉,等.GB 150-2011中圆筒开孔补强设计的分析法[J].化工设备与管道,2012,49(3):1~11.

[6] 夏致云.GB 150与ASME规范关于开孔补强的异同[J].压力容器,2006,23(6):49~51.

[7] 王娇琴.浅析压力容器常规设计规范中的开孔补强设计[J].化工机械,2005,32(4):248~252.

[8] 李凤祥.基于Ansys内压圆柱壳体接管开孔等面积补强结构安全性评定[D].长春:吉林大学,2010.

[9] 金建新,梁利华,高增梁.圆柱壳开孔补强的弹性和弹塑性有限元分析[J].压力容器,2007,24(9):9~14.

[10] 谭志洪,谭昳,谢志刚,等.基于有限元分析的开孔补强结构优化设计[J].化工装备技术,2006,27(6):31~34.

[11] JB 4732-1995,钢制压力容器——分析设计标准[S].北京:新华出版社,1995.

[12] 曹文辉.ASME Ⅷ-1不需补强开孔尺寸规定的原理分析[J].化工设备与管道,2013,50(4):12~15.

ComparsionandAnalysisofAreaReplacementReinforcementsStipulatedinGB150-2011StandardandASMEⅧ-1 2013Code

GUO Kai, LI Da-wei, GUO Qi

(CollegeofEnvironmentalandChemicalEngineering,YanshanUniversity,Qinhuangdao066004,China)

Differential analysis of the area replacement reinforcements stipulated in GB 150-2011A Standard and SME Ⅷ-1 2013 Code was implemented. Through employing the finite element analysis method and starting with stipulations on opening diameter and opening reinforcement, the difference and principle of the two standards were analyzed to have ASME Ⅷ-1 2013 Code referred to propose a new design method for pressure vessels.

press vessels, ASME Ⅷ-1 2013, GB 150-2011, opening reinforcement, finite element analysis

*郭 凯,男,1989年6月生,硕士研究生。河北省秦皇岛市,066004。

TQ051.3

A

0254-6094(2016)06-0705-05

2015-12-14,

2016-11-05)