高固含量催化剂泵用机械密封失效分析与改造*

2016-12-26王世宏王冰清彭旭东

王世宏 王冰清 彭旭东

(1. 中国石油天然气股份有限公司兰州石化公司;2. 浙江工业大学过程装备及其再制造教育部工程研究中心)

高固含量催化剂泵用机械密封失效分析与改造*

王世宏*1王冰清2彭旭东2

(1. 中国石油天然气股份有限公司兰州石化公司;2. 浙江工业大学过程装备及其再制造教育部工程研究中心)

催化剂微球装置中泵设备启动频繁、抽空现象时有发生,泵用机械密封泄漏量大,经常失效,严重影响了装置的正常运行。通过对密封失效原因的分析,采用激光加工多孔端面机械密封技术进行改造,设计制造出了方向性微孔端面机械密封及其辅助系统,工业运行获得成功。

催化剂泵 机械密封 多孔端面

高固含量泵被广泛应用于矿山、冶金、电力、煤炭、化工及建材等行业,是用来输送固体颗粒含量高的具有磨蚀性和腐蚀性介质的一种离心泵。由于输送介质固含量高、腐蚀性强,不仅易磨损密封端面[1~3],而且易腐蚀密封部件。在某些场合下,高的介质温度或高搅拌热和端面摩擦热还会引起介质性质发生改变,如相变、结晶和结焦,机械密封故障率高达90%[4~7]。兰州石化现有3套催化裂化装置,短期工作即发生失效,笔者对现场套泵系统典型机械密封进行拆检,并进行失效分析。

1 装置泵工况及参数

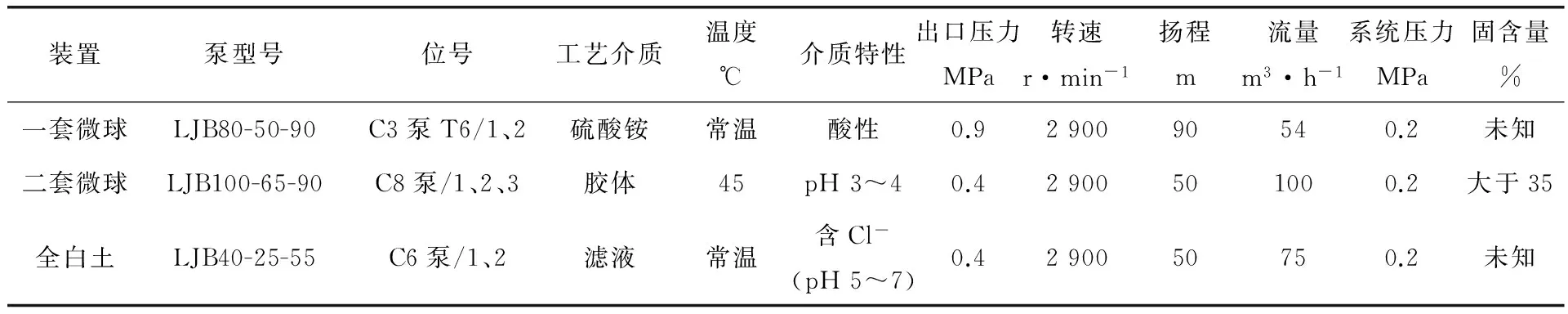

3套泵系统的具体工况条件见表1。一套微球装置为间歇生产,C3泵机械密封运行3~5天失效;二套微球装置为常开,C8泵运行7~15天失效;全白土装置为常开,C6泵机械密封也是运行一周左右就需要停泵检修。

表1 3台FCC装置泵型号及其相关工艺参数

重点对现场拆卸泵位的3套泵用机械密封的动环、静环、辅助密封圈和弹性元件进行检查分析,获得密封件的失效情况,并分析可能的失效原因,结合密封端面的平面轮廓测试结果给出初步的针对性解决方案。结果表明,3套泵机械密封均存在端面磨损严重,零部件上污垢明显,橡胶辅助密封圈撕裂、永久变形及结垢等现象。

2 泵用机械密封失效分析

2.1C6泵

C6泵-1、2主要用来输送全白土滤液。白土为灰白色颗粒粉末,吸附能力、离子交换能力、脱色能力和活性较好,主要用于石油行业。全白土催化剂具有堆积密度大、吹化活性高和水热温度性好的特点。C6泵输送物料特点的是:介质不能被稀释或变形,温度为常温,溶液pH值5~7,且有氯离子腐蚀。该泵处于常开状态。采用JF103型机械密封,动静环为硬质合金,O形圈为丁腈橡胶。密封运行3~7天出现故障,经拆检发现部件损伤失效严重,如图1所示。

图1 C6泵用机械密封失效现场情况

由图1可以看出:动环端面磨损严重,出现深度接近300μm、径向长度达2mm的凹槽,端面靠内径侧的磨损深度要较靠外径的大,端面径向方向上伴有明显裂纹(图1a);静环表面有较明显的黑色污垢,且有肉眼可见的径向微小裂纹和环向磨损带痕,端面靠内侧磨损深度较外侧要大,径向磨损深度差可达35m(图1b);静环O形密封圈表面较脏,有白色粉末状颗粒粘附,橡胶出现溶胀、掉渣现象(图1c);动环O形圈挤压变形,有粗糙破烂的边缘,出现掉渣现象,且O形圈安装槽内粘附白色颗粒(图1d);静止放置时动环端面已出现严重倾斜,弹簧间隙处附着有白色颗粒(图1e);静环O形圈和静环配对接触处粘附有白色块状颗粒,且伴有O形圈脱落的橡胶粘附(图1f)。

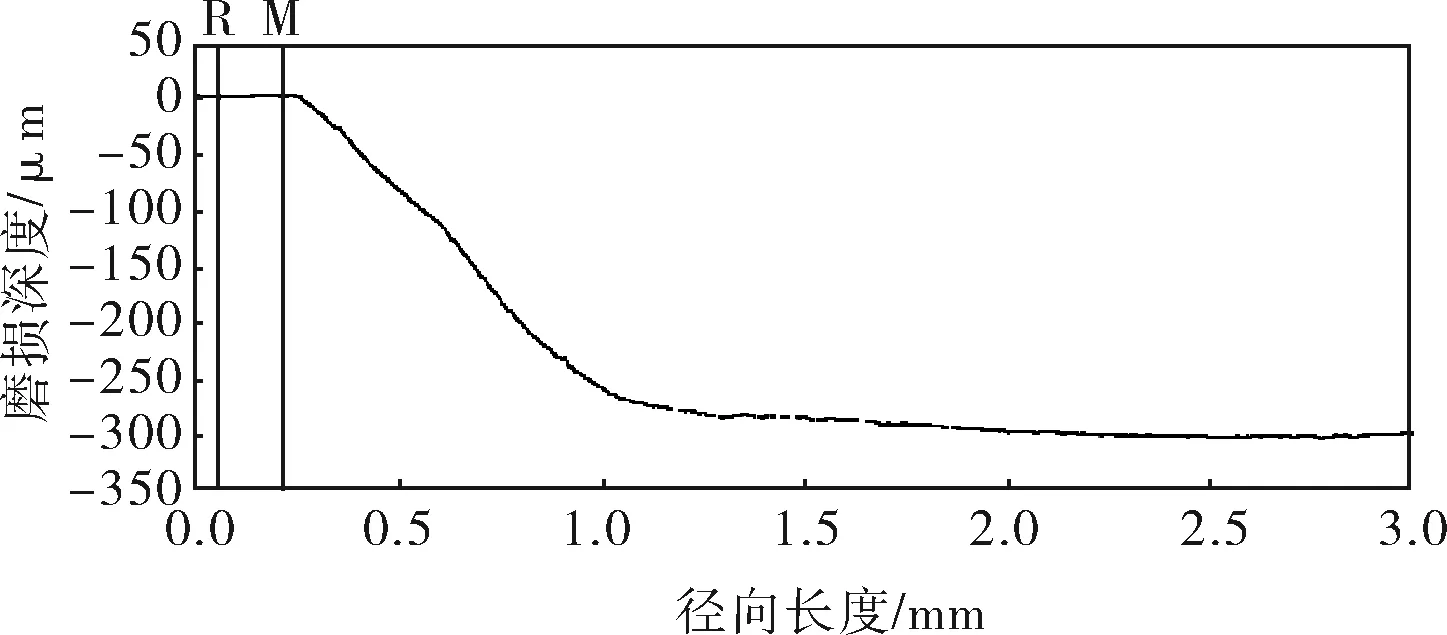

对机械密封的动静环沿端面径向方向进行二维轮廓扫描,结果如图2所示(左侧为外径,右侧为内径)。

a. 动环端面

b. 静环端面

对C6泵机械密封的失效原因综合分析如下:

a. 安装不合理导致的端面比压过大。通过二维轮廓仪的扫描结果可发现,内径处出现较严重的磨损,由于现场工程人员根据经验来调节弹簧比压,导致补偿环的端面比压过大,造成两密封端面的压紧力过大,加剧磨损,从动环承磨凸台磨损0.3mm可看出软环(动环)的磨损较为严重。

b. 颗粒介质磨损端面。全白土滤液介质中可能存在的固体颗粒及端面磨损后产生的磨屑进入密封端面,在动静环高速相对运动下造成软环端面出现带状磨损及硬环相应程度的磨损。

c. 端面液膜失稳。动静环端面的润滑状态不佳,其原因可能是密封运行时端面温升较大,导致部分介质汽化,端面液膜不稳定。

d. 端面热裂。大弹簧在端面产生不均匀弹力,加上泵内实际流体状态不稳定,动静环端面处于干摩或半干摩的不正常磨损,加之端面温升较高,引发热应力集中,甚至出现干摩擦现象,端面热量在润滑不良的情况下难以及时排除,在很小的区域内出现较高的温度,导致径向产生热裂纹。

e. 化学腐蚀。溶液中含有氯离子和固体颗粒,加之辅助密封圈压缩量或O形圈沟槽设置不当,在强化学腐蚀和磨粒磨损的共同作用下,使丁腈橡胶O形圈发生溶胀、挤压变形及掉渣等现象。

f. 弹簧失弹。溶液中固体颗粒介质的存在,使弹簧可能发生卡滞,影响弹簧的追随性和补偿能力。

在综合考虑各方面因素的前提下,结合现场机械密封失效原因给出初步解决方案:

a. 核算机械密封的弹簧比压、平衡系数及端面比压等参数,适当降低密封端面的比压,从而减少密封端面的磨损;

b. 采用弹簧外置背冷式结构和自冲洗系统,合理设计密封端面的位置,避免进口介质颗粒直接对密封端面和弹簧的冲刷,同时改善密封端面的润滑冷却性能;

c. 在动环端面加工方向性微织构,一方面改善密封端面在高速运行条件下的润滑状态和散热特性,保证密封端面之间存在稳定液膜,另一方面提高端面耐磨特性;

d. 合理设置O形圈沟槽尺寸和O形圈压缩量,采用外包覆聚四氟乙烯的氟橡胶材料,提高辅助密封圈的耐蚀性[8]。

2.2C3泵

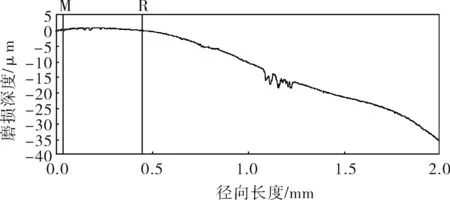

催化剂微球泵C3泵T6/1、2主要用来输送硫酸铵介质物料,该催化剂泵处于间歇操作状态,其中催化剂物料特点是:介质温度为常温,溶液表现为酸性,不能被稀释和变形。与C6泵一样采用JF103型机械密封,密封运行3~5天出现故障,经拆检发现失效严重,部件存在损伤失效,如图3所示。

图3 C3泵用机械密封失效现场图

图3a中材料为硬质合金的动环端面外侧有缺口,内侧环面有缺口并在圆周方向上有裂纹,端面有明显的磨痕,且在类似温度过高引起的紫蓝色区域附近有热裂纹产生;图3b中材料为硬质合金的静环端面几乎完全破裂,且在残留的端面上有类似温度过高引起的紫蓝色区域;图3c中动环辅助密封O形圈附近积聚粉末状颗粒。

根据现场机械密封拆卸检查情况并结合图3,对密封失效原因分析结果如下:

a. 泵频繁启停,高粘度介质产生的高剪切力撕裂端面。泵处于频繁启停状态,且介质中含固体颗粒,溶液浓度较大,在泵停机时,高粘度溶液粘附在摩擦副端面形成静力贴合效果,当泵开启瞬间,在极强的扭力矩作用下发生端面撕裂,形成严重磨损。

b. 端面润滑不良出现热集中导致热裂。端面润滑不良或端面比压过大,泵启停瞬间使动静环端面在高速相对运动条件下发生干磨,导致局部温度过大,出现由硬质面向外发散的径向微裂纹,即热裂纹[4, 7,8]。

c. 端面热变形引起泄漏。密封端面缺陷导致介质泄漏,过高的端面温升使动静环发生收敛状的热变形,两个密封端面不再保持平行,从而导致密封泄漏,另外硫酸铵会导致不锈钢的电化学腐蚀,泵体以及弹性元件在硫酸铵的作用下易出现腐蚀失效[4, 9]。

d. 固体颗粒的影响。随着温度的升高,硫酸铵颗粒的析出结晶也会加大,介质中含固体颗粒易粘附在辅助O形圈附近,导致该密封面不能紧密贴合而引发失效。

在综合考虑各方面因素的前提下,结合现场机械密封失效分析结果给出初步解决方案:

a. 从机械密封低压侧急冷口引入外冲洗,在泵停机时仍保持冲洗系统的正常工作,防止动静环端面贴合及颗粒介质在机封部位的沉积[10]。

b. 核算机械密封的弹簧比压、平衡系数及端面比压等力学参数,适当减小端面比压。

c. 在密封端面动环上加工方向性微织构或宏观槽孔,采用不同深度的螺旋槽,或者利用孔槽或微织构的上游泵送效用或回流作用,将密封端面的润滑液反泵回上游侧,将端面摩擦热及时带走并散出;采用不同排布,不同方向性微孔去改善端面的润滑效果,从而改善密封端面的散热性能[11~13]。

2.3C8泵

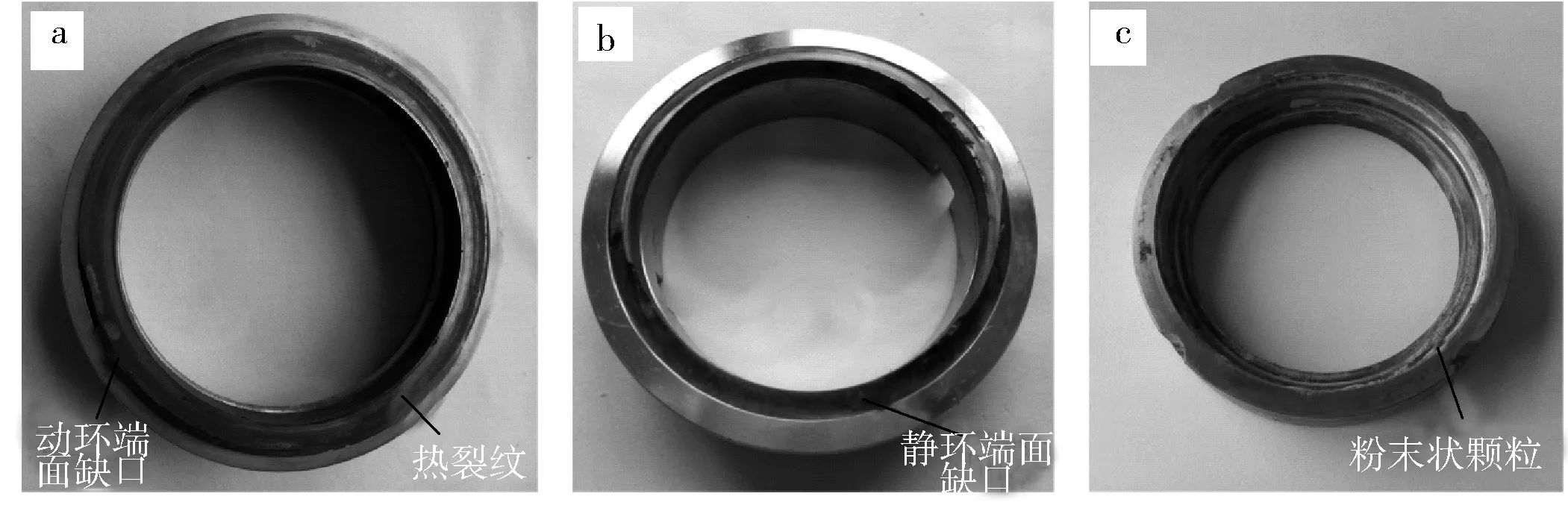

催化剂微球泵C8泵4/1、2、3主要用来输送胶体物料。该催化剂泵处于常开状态。与C3、C6泵一样采用JF103型机械密封,机械密封的平均使用寿命只有7~15天。现场拆卸下来的机械密封典型部件失效形式如图4所示。

图4 C8泵用机械密封失效现场图

图4a显示硬质合金动环表面磨损严重,并伴有径向方向上的热裂纹,与冷却水接触处有明显水垢;图4b显示硬质合金静环端面磨损严重,有明显的犁沟状磨损痕迹,且端面内径侧的磨损深度要较外径大,最大深度达0.4mm;图4c显示在静环座靠近内径冲洗腔侧有白色粉末沉积且有水垢附着,部分弹簧扭曲卡滞,唇形密封卡塞固体颗粒且唇口轻微磨损;图4d显示静环和辅助密封圈配对处有明显的金属凹槽痕迹;图4e显示丁腈橡胶静环密封圈表面粘附白色粉末颗粒和水垢。

分别对机械密封的动静环沿端面径向进行二维轮廓扫描,得到磨痕曲线如图5所示(左侧为外径,右侧为内径)。

a. 动环端面

b. 静环端面

综合图4、5所示结果,对C8泵机械密封失效原因分析如下:

a. 端面比压过大,造成两密封端面的压紧力过大,加剧磨损。通过二维轮廓形貌仪扫描得到动环磨损深度差最大值为10μm,静环达到0.4mm(图5),可知静环相对较软。

b. 胶体介质中固体颗粒、水垢和端面磨损后产生的磨屑进入密封端面,在动静环高速相对运动条件下造成硬环端面微织构被磨平。

c. 动静环端面的润滑状态不佳,端面温升较大,导致部分液膜汽化,端面处于干磨或半干磨状态,导致硬环端面出现径向热裂纹;另外,胶体介质随着温度的变化,胶体易粘附堵塞密封端面。

d. 胶体介质中的固体颗粒、水垢和端面磨屑进入到辅助O形圈和静环密封配对副处,粘附在O形圈表面,在磨粒磨损、酸性腐蚀和微动磨损的共同作用下出现凹槽痕迹,且引发泄漏。

e. 白色粉末介质出现在内径冲洗腔侧,其原因可能是因为端面加工的微孔将介质从外径反向泵送至内径侧所致。

在综合考虑各方面因素的前提下,结合现场机械密封失效分析结果给出初步解决方案[14~16]:

a. 核算机械密封的弹簧比压、平衡系数和端面比压等力学参数,适当降低密封端面比压,从而降低密封端面的磨损。

b. 采用外包覆聚四氟乙烯的氟橡胶作为辅助密封圈,采用聚四氟乙烯使O形圈更耐腐蚀和磨损。并合理设计压缩量,静环采用耐磨耐蚀材料,减缓微动磨损。

c. 增大冷却水的进出量,以及时降低端面温度,避免端面热裂纹的产生。

d. 合理设计端面微织构或宏观微孔的方向,防止出现介质从外侧向内侧方向的泵送。

3 新型机械密封设计及应用

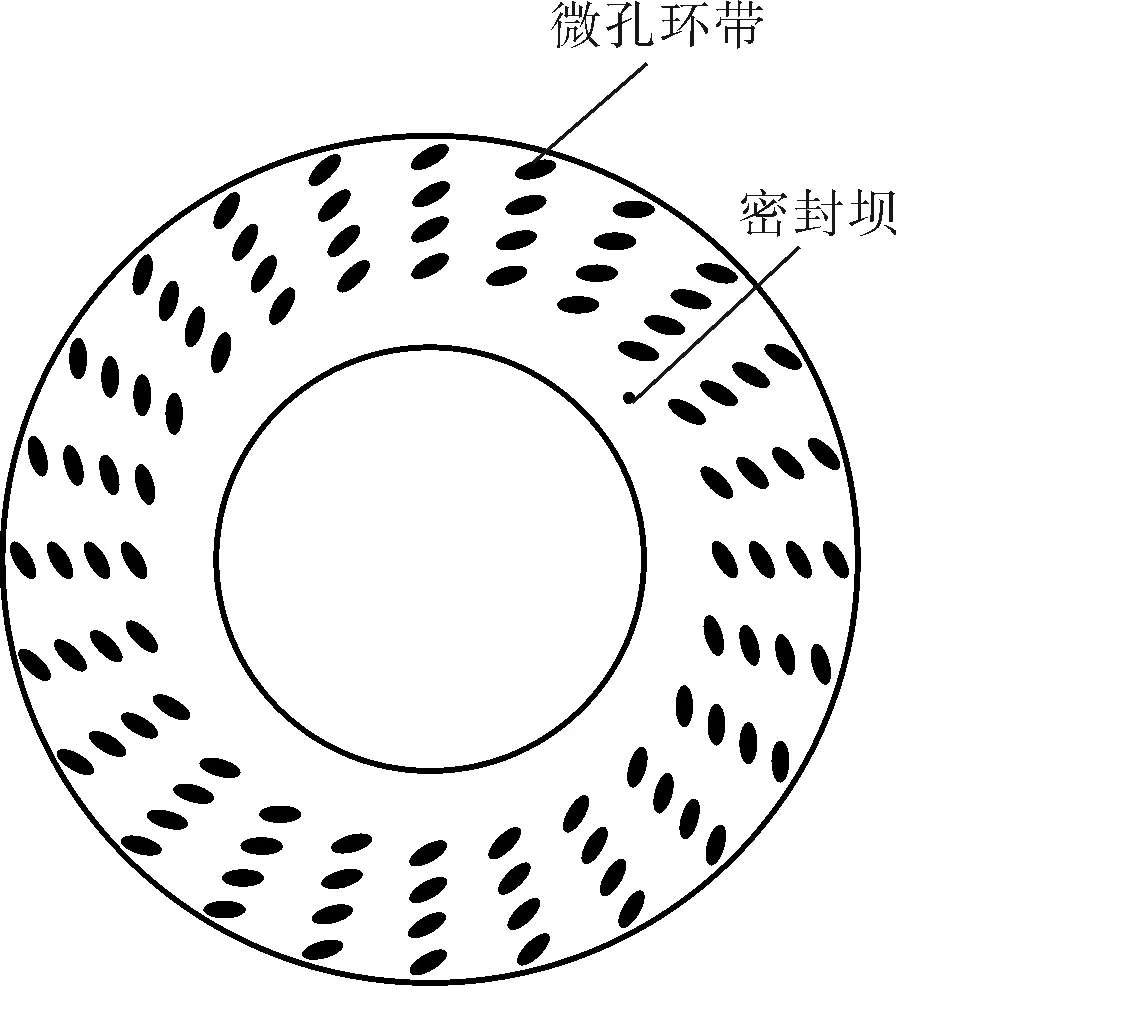

方向性微孔端面机械密封首次由浙江工业大学发明,如图6所示[11],其主要参数包括微孔的长、短轴和方向角。

a. 单列倾斜微孔密封端面

b. 双列倾斜微孔密封端面

结构参数:端面内外半径ri、ro分别为36.5mm和42.5mm,椭圆型孔短半轴b=0.2mm,采取文献[12,13]中的椭圆型孔内外倾角α1、α2优选值分别为45°和135°,型孔周期数N=120。

工况参数:计算采用的工况参数见表1。密封端面型孔为上下游双列排布型式,现场采用脱盐去离子水作为冷却缓冲液,缓冲液温度为20℃,动力粘度为0.801mPa·s。

设计的优化目标是确保新型方向性微孔端面密封能产生最大的液膜刚度和较小的泄漏率。经优化分析,最终获得的新型方向性型孔微孔端面密封的椭圆型孔结构参数优选值范围为:椭圆长半轴a=0.6~1.0mm,型孔深度hp=3~5μm。采用耐腐蚀的外包覆密封圈代替普通的橡胶密封圈。

在浙江工业大学高端装备摩擦学与密封技术研究所通过实验测试之后,于2013年8月在兰州石化公司催化剂厂进行现场安装和工业运行试验,安装非常顺利,所有改造台套泵机械密封运行稳定,未见可视泄漏,泄漏量均达标,其中工况相对苛刻的间歇运行泵C3泵机械密封的使用寿命接近半年,经拆卸密封检查,仅发现动静环端面产生轻微磨损,动环外端面上第一道微孔磨去一半,轴套与物料接触部分腐蚀冲刷严重,其余配件磨损量很小,可继续使用。

4 结论

4.1高固含量催化微球泵用机械密封的失效形式与介质性质、操作工况有很大的关系,机械密封的型式、摩擦副配对材料、端面比压以及密封辅助措施等密封系统参数的正确设计与选型对确保机械密封的可靠稳定运行意义重大。

4.2机械密封的主要失效形式为端面磨损、热裂,辅助密封圈的腐蚀、撕裂和卷曲,密封金属部件的腐蚀、冲蚀,弹簧部件的腐蚀、结垢或阻塞、失弹。

4.3工业现场运行表明,设计制造的方向性微孔端面机械密封及其辅助系统简单可靠,性能稳定,完全满足催化剂装置微球泵机械密封长周期、可靠稳定运行的要求,值得推广应用。

[1] 刘宏海, 周宏宝. 加工重油的 LB-2裂化催化剂的性能与工业应用[J]. 石油炼制与化工, 2001, 32(4): 37~40.

[2] 吴帅, 王红生, 杨秀秀,等. 机械密封在渣浆泵应用中的失效分析[J]. 煤矿机械, 2008, 29(12): 178~180.

[3] 彭旭东, 杨慧霞, 于恒聚. 机械密封的新技术及其应用[J]. 石油化工设备技术, 2001, 22(1): 62~66.

[4] 彭旭东,顾永泉. 高温泵密封的故障分析与改善[J]. 流体机械, 1996, 24(3): 41~45.

[5] 刘军峰. 催化油浆泵机械密封失效分析及解决措施[J]. 化工机械, 2009, 36(5): 496~497.

[6] 彭旭东, 谢友柏, 顾永泉. 机械密封端面温度的确定[J]. 化工机械, 1996, 23(6): 23~29.

[7] 李旭光. 催化油浆泵密封失效分析及改进措施[J]. 化工机械, 2012, 39(1): 96~98, 109.

[8] 凌明玉,李浩. 催化油浆泵密封失效分析及对策[J]. 化工设备与管道, 2006, 43(1): 49~53.

[9] 李朔新, 李德胜. 硫酸铵装置泵用机械密封的改进[J]. 广州化工, 2006, 34(4): 71~72.

[10] 杨武, 刘毅, 李长江. 氧化铝厂渣浆泵机械密封的失效形式及改进措施[J]. 现代机械, 2008, (3): 87~89.

[11] 佘宝瑛. 方向性微孔端面液体密封的理论与实验研究[D]. 杭州:浙江工业大学, 2013.

[12] 彭旭东, 佘宝瑛, 孟祥铠, 等. 不同排布方向性椭圆孔液体润滑机械密封性能的研究[J]. 摩擦学学报, 2013, 33(5): 481~487.

[13] 彭旭东, 杜东波,盛颂恩, 等. 端面微形体对液体润滑机械密封性能的影响[J]. 摩擦学学报,2007,27(4): 352~356.

[14] 陈志, 王嘉亮. 渣浆泵用机械密封[J]. 流体机械, 1989, 17(10): 35~38.

[15] 苏景武, 姜海燕. 机械密封在易聚合化工介质中的应用[J]. 化工机械, 2014, 41(2): 251~253.

[16] 宋树波, 邵泽波, 王军, 等. 污水泵机械密封的改造[J]. 化工机械, 2005, 32(5): 56~57.

*国家重点基础研究计划973项目(2014CB046404),浙江省自然科学基金项目(LY14E050012)。

**王世宏,男,1964年12月生,高级工程师。甘肃省兰州市,730060。

TQ050.3

B

0254-6094(2016)06-0819-06

2016-03-20,

2016-04-24)