汽车防抱死制动系统液压控制单元的建模与仿真

2016-12-24孔祥东常立颖

张 晋 孔祥东 姚 静 王 娟 常立颖

1.燕山大学机械工程学院,秦皇岛,0660042.先进制造成形技术及装备国家地方联合工程研究中心(燕山大学),秦皇岛,066004 3.河北省重型机械流体动力传输与控制实验室,秦皇岛,066004

汽车防抱死制动系统液压控制单元的建模与仿真

张 晋1,2,3孔祥东1,2,3姚 静1,2,3王 娟1常立颖1

1.燕山大学机械工程学院,秦皇岛,0660042.先进制造成形技术及装备国家地方联合工程研究中心(燕山大学),秦皇岛,066004 3.河北省重型机械流体动力传输与控制实验室,秦皇岛,066004

为改善汽车防抱死制动系统(ABS)整体性能,从ABS液压控制单元(HCU)的主缸、轮缸、增压阀、减压阀、蓄能器、电机以及回油泵等元件的工作原理及结构出发,建立了各元件的数学模型;基于MATLAB/Simulink仿真软件,结合电磁场分析、流场分析和实验辨识多种手段,得到模型中的未知参量,建立了各元件准确的仿真模型,进而构建HCU参数化仿真模型。通过对试验和HCU系统仿真结果进行对比,验证了所搭建的HCU系统仿真模型的准确性,为进一步建立ABS虚拟样机奠定了基础。

汽车防抱死制动系统;液压控制单元;参数识别;数学建模;仿真

0 引言

随着汽车工业的飞速发展,人们对汽车安全性能越来越重视,汽车防抱死制动系统(anti-lock braking system,ABS)已成为全球汽车生产的标配[1-3]。ABS可使汽车在制动时,缩短制动距离和维持方向稳定性,有效提高行车的安全性[4-6],从根本上解决了车轮抱死问题。液压控制单元(hydraulic control unit,HCU)为ABS的执行机构,其性能直接影响ABS系统的稳定性和可靠性。

目前,已经有一些学者开展了HCU的建模及仿真研究。文献[7]建立了包含电磁阀、制动管路和制动分泵的ABS液压系统数学模型,并采用回归分析的方法对模型参数进行了拟合。文献[8]对建立ABS液压控制单元的Pro/Engineer模型以及如何利用接口Mechanism/Pro把模型导入ADAMS进行了探讨。文献[9]基于MSC. EASY5建立了包括液压调节器、制动主缸及制动轮缸的模型,并建立了主要液压元件的数学模型。文献[10]基于AMESim建立了ABS中液压系统的模型并进行仿真,其中主要对ABS液压控制器进行了建模。文献[11]在分析ABS液压系统的组成和工作原理的基础上,基于AMESim建立了包括液压调节器、制动主缸、电磁阀及制动轮缸等元件的模型。文献[12] 通过分析液压制动系统各模块数学模型,并基于Brake Hydraulics软件,建立了液压制动系统仿真模型。以上对ABS液压系统的建模由于研究侧重点不同,建模时普遍忽略了一些元件,存在建模不完整的问题,而且模型中许多参数不易确定。本文以建立准确的HCU数学模型及仿真模型为目标,利用MATLAB/Simulink仿真软件建立了HCU各个元件及系统的数学模型,并通过电磁场、流场仿真以及实验辨识出模型中的未知参数, 为进一步建立ABS整体虚拟样机奠定基础,也为快速、低成本研发ABS提供有力支撑。

1 工作原理

1.1 HCU工作原理

ABS系统原理如图1所示。

VaA,VaB,VaC,VaD——增压阀A、B、C、DVrA,VrB,VrC,VrD——减压阀A、B、C、D图1 ABS系统原理图

ABS主要由液压控制单元、电子控制单元(ECU)和转速传感器组成。汽车紧急制动时,电子控制单元(ECU)内的估算模块根据轮速传感器反馈轮速信号判断车辆状态,并根据估算结果向HCU元件下达控制指令,以保证车辆能在最优滑移率附近行驶。

每个液压控制单元由四个增压阀、四个减压阀、两个蓄能器、两个回油泵及一个直流电机组成,每个轮缸分别对应一个增压阀和一个减压阀。轮缸增压方式为线性增压,HCU中的四个增压阀规格相同;轮缸减压方式为阶梯减压,为了保证制动效果的一致性,减压阀需要满足不同的流量要求,本文采用H型ABS,即左前轮与右前轮、左后轮与右后轮轮缸对应的减压阀规格相同。根据轮缸内压力变化情况,ABS的工作过程分为增压、保压、减压三个过程。

1.2 HCU试验台原理

HCU性能试验台原理如图2所示。

1.主泵 2.溢流阀 3.滤油器 4.单向阀 5.比例伺服阀6.蓄能器 7.主缸 8.位移传感器 9~16.气动开关阀17~23.压力传感器 24~27.轮缸图2 HCU试验台原理图

在该系统中,分别在主缸进出油口、4个轮缸a、b、c、d进油口处安装了压力传感器,在2个主缸的活塞杆上安装了位移传感器,通过采集压力和位移,可以满足相应的测试要求。基于此试验台分别进行主缸和轮缸的刚度试验、减压阀的得电响应试验、蓄能器充放液试验、电机特性测试等,然后通过试验辨识来得到各个元件的未知参数,进而完善各液压元件数学模型。

2 建模及参数识别

2.1 主缸模型

2.1.1 主缸数学模型

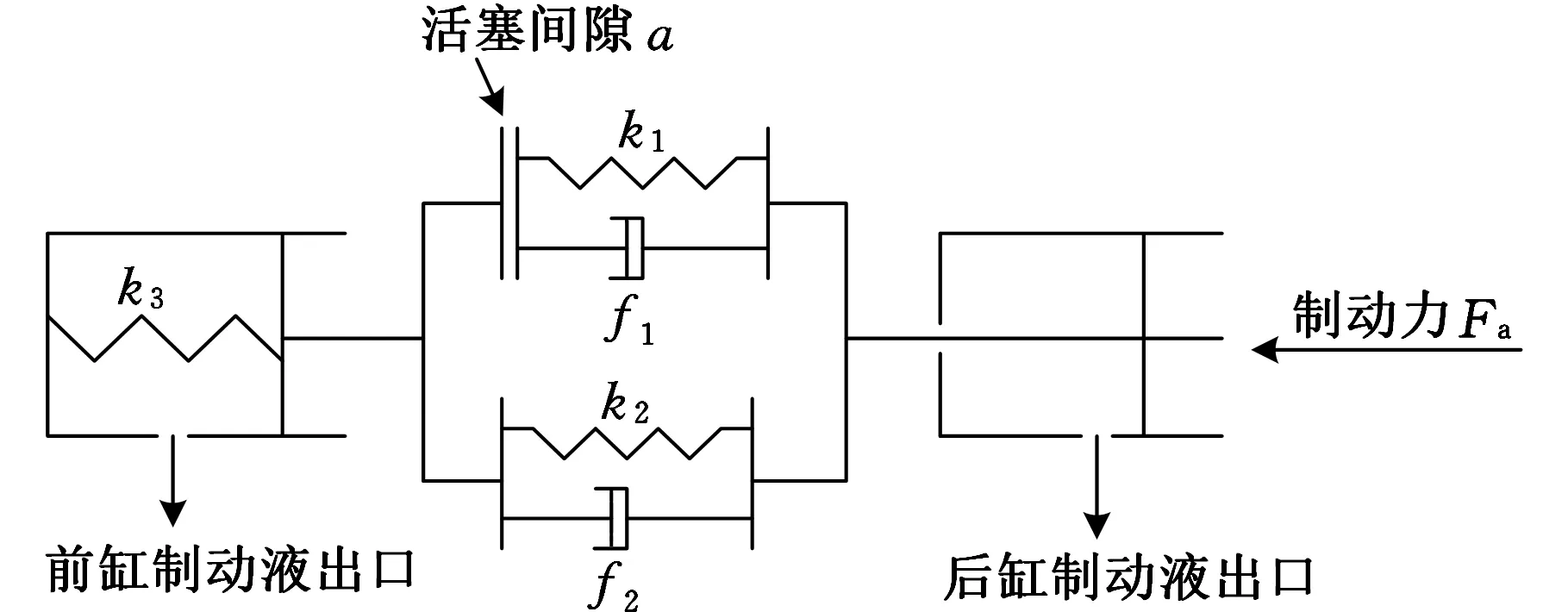

目前汽车大多使用双腔串联式主缸,根据制动主缸的结构及工作原理,考虑系统的阻尼、活塞间隙及弹性负载等因素将制动主缸等效转化成图3所示结构。

图3 主缸模型图

主缸活塞的运动可分为两个阶段,即间隙消除阶段和主动增压阶段。下面分别对两个阶段的主缸活塞进行受力分析。

(1)间隙消除阶段,前后缸数学模型分别为

(1)

(2)

式中,m1、m2分别为前后缸活塞质量,kg;x1、x2分别为前后缸活塞位移,m;k3为前缸内弹簧刚度,N/m;k2为无间隙连接弹簧刚度,N/m;G3为前缸内弹簧预紧量,m;G2为无间隙连接弹簧预紧量,m;pm1、pm2分别为前后缸制动压力,MPa;A1、A2分别为前后缸活塞的有效面积,m2;f2为无间隙连接阻尼系数;Fa为制动力,N。

(2)主动增压阶段,前后缸数学模型分别为

(3)

(4)

式中,a为主缸活塞间隙,m;k1为间隙连接弹簧刚度,N/m;f1为间隙连接阻尼系数。

由于制动主缸模型中存在多个变量,且工作过程中互相影响,很难精准地识别各个参数值,因此选用p-V曲线代替其相应的模型(p为主缸压力,V为制动液体积)。将p-V曲线的斜率定义为主缸刚度,即

(5)

对于主缸来说,假设制动过程中制动踏板的行程不变,每个主缸支路对应两个增压阀、一个回油泵,建立其对应关系如下:

(6)

qVm=qVp-qViA-qViB

(7)

(8)

式中,qVm为主缸端口流量,mL/min;qVp为回油泵流量,mL/min;qViA为流经增压阀A的流量,mL/min;qViB为流经增压阀B的流量,mL/min;pm为主缸压力,MPa;pm0为主缸初始压力,MPa。

2.1.2 主缸p-V曲线识别试验

(a)主缸压力和位移测试曲线(b)主缸p-V曲线

给定系统一个自定义压力,并利用主缸的压力传感器和位移传感器分别采集压力信号和位移信号,将位移信号换算成制动主缸内制动液的体积即可识别出主缸的p-V曲线。对主缸进行刚度测试,具体测试结果如图4所示。由图4a可得出主缸压力变化对应的主缸体积变化(主缸位移和面积的乘积),进而得到主缸刚度图4b。2.2 轮缸模型

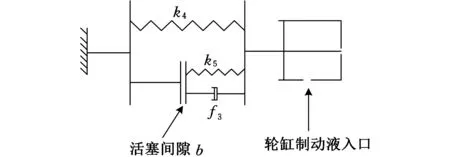

2.2.1 轮缸数学模型

制动轮缸的活塞同制动主缸活塞一样,都存在两个制动过程,即间隙补偿阶段和增压制动阶段,图5为轮缸模型图。

图5 轮缸模型图

选取轮缸活塞为研究对象,针对不同的工作状态对其进行受力分析。

(1)间隙未消除时,轮缸活塞受力情况为

(9)

式中,m为轮缸活塞质量,kg;x3为轮缸活塞位移,m;k4为回位弹簧刚度,N/m;G4为回位弹簧预紧量,m;pw为制动轮缸压力,MPa;A3为制动轮缸活塞的有效面积,m2;f3为间隙连接阻尼系数。

(2)间隙消除后,轮缸活塞受力情况为

(10)

式中,b为轮缸活塞间隙,即制动器的空行程,m;k5为间隙连接弹簧刚度,N/m。

同主缸,用p-V曲线代替其相应的模型。根据制动液在系统中的流动方向,建立轮缸端口流量与增压阀、减压阀流量的对应关系如下:

qVw=qVi-qVo

(11)

(12)

式中,qVw为轮缸的端口流量,mL/min;qVi为流经增压阀的流量,mL/min;qVo为流经减压阀流量,mL/min;pw0为轮缸初始压力,MPa;K2为轮缸刚度,m3/Pa。

2.2.2 轮缸p-V曲线识别试验

将测得的主缸位移减去主缸p-V曲线识别时相同压力下所对应的主缸位移再乘以主缸的活塞面积即可得到进入轮缸的制动液体积,根据测试结果绘制轮缸的p-V曲线。分别对a、c轮缸进行刚度测试,具体测试结果如图6所示。

(a)a轮缸压力和位移测试曲线 (b)a轮缸p-V曲线

(c)c轮缸压力和位移测试曲线 (d)c轮缸p-V曲线

2.3 增压阀模型建立

2.3.1 增压阀数学模型

根据增压阀阀芯的运动学方程可得

Fm(xv,i)-K(G0+xv)-Fh(xv,Δp)-Ff=mtav

(13)

(14)

(15)

式中,Fm为阀芯所受电磁力,N;i为驱动线圈的电流,A;xv为增压阀阀口开度,m;K为回位弹簧刚度,N/m;G0为弹簧预紧量,m;Fh为阀芯所受液动力,N;Δp为阀口两端压差,MPa;Ff为阀芯所受阻尼力,N;mt为阀芯与动铁总质量,kg;vv为阀芯运动的速度,m/s;av为阀芯运动的加速度,m/s2。

基于上述运动学方程,采用有限元分析的手段计算增压阀液动力、流量、电磁力,分别做成插值模块加入增压阀系统模型中。

2.3.2 增压阀参数识别试验

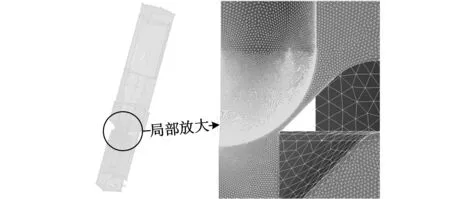

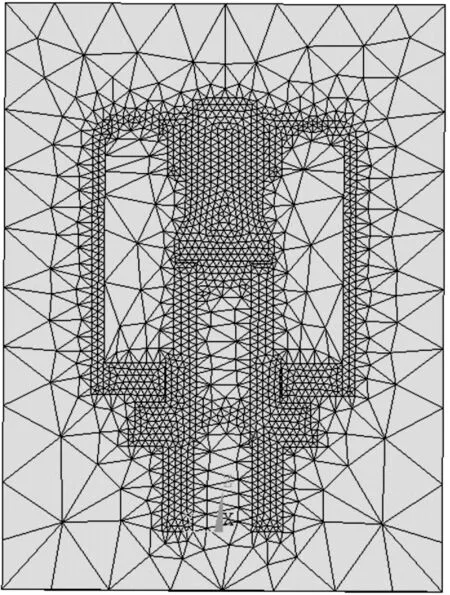

图7 增压阀网格模型

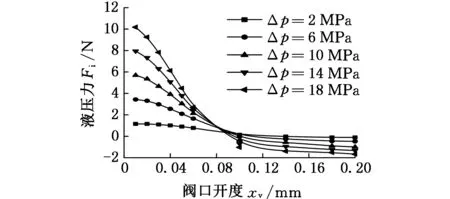

(1)增压阀流场仿真。搭建增压阀模型,并进行网格划分,如图7所示。选用标准k-ε湍流模型(k为湍流动能,ε为耗散率),仿真介质选取增压阀在真实工况下的制动液型号DOT4。应用FLUENT软件进行仿真计算,得到流量qVi和液压力分别与阀口开度和阀口两端压差的拟合曲线,见图8。

(a)流量与阀口开度、压差关系

(b)液压力与阀口开度、压差关系

图9 电磁仿真模型

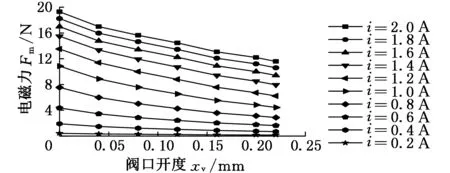

(2)增压阀电磁场仿真。将增压阀三维模型导入ANSYS中划分网格得电磁仿真模型如图9所示。为确保仿真结果的真实性,将增压阀各部件的磁性材料属性按不同材料实际的B-H曲线进行设置(B为磁通密度,H为磁场强度)。利用ANSYS仿真计算,得到阀芯所受电磁力与阀口开度和线圈电流之间的拟合曲线,见图10。

图10 不同线圈电流情况下阀口开度-电磁力曲线

2.4 减压阀模型建立

2.4.1 减压阀数学模型

经过减压阀阀口的流量为

(16)

式中,A为节流面积,m2;Cd为流量系数;ρ为制动液密度,kg/m3。

本文分别选取进油孔直径d为0.76 mm、0.51 mm,出油孔直径为0.65 mm的两种减压阀进行分析,计算可得减压阀阀口为孔口节流,其有效节流面积为

(17)

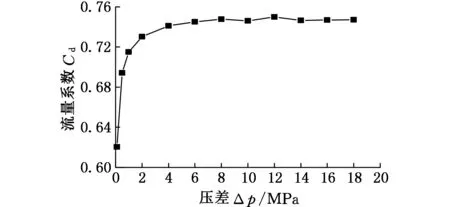

2.4.2 减压阀参数识别试验

(1)减压阀流量系数识别。对减压阀流量系数进行仿真计算,得到压差-流量系数拟合曲线,见图11。

(a)d=0.76 mm

(b)d=0.51 mm

(2)节流面积识别。假设采样周期足够小,则轮缸压力的变化速率近似等于该采样周期内轮缸压力的变化与采样周期的比值,即减压阀流量公式可表示为

(18)

将式(16)与式(18)联立可得:

(19)

选取ABS开关循环测试曲线的一个减压过程,如图12所示,根据式(19)识别出减压阀的节流面积。通过识别出不同减压阶段的有效节流面积并取均值,得到减压阀在实际工作情况下的节流面积。

图12 轮缸压力曲线

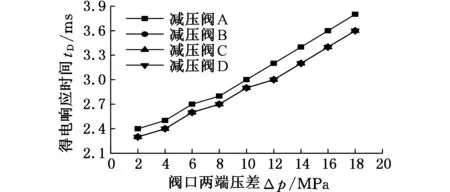

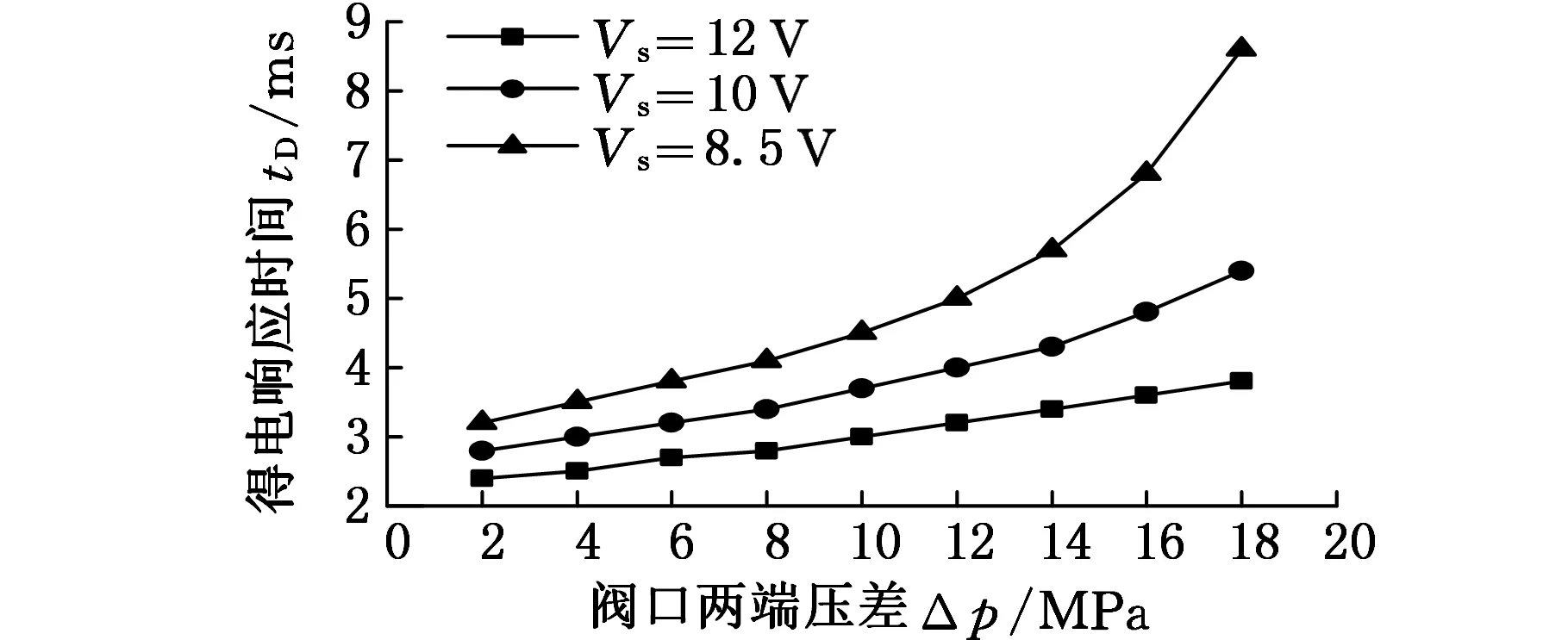

(3)减压阀响应时间识别。在供电电压Vs=12 V下,改变轮缸压力,得到A、B、C、D回路减压阀在不同压差下的得电响应时间,如图13a所示,供电电压一定时,减压阀的得电响应时间随阀口两端压差的增大而延长。选取A路减压阀,得到减压阀在不同供电电压下的得电响应时间如图13b所示,阀口两端压差一定时,减压阀的得电响应时间随供电电压的升高而缩短。

(a)12 V供电电压减压阀得电响应

(b)不同供电电压下减压阀得电响应

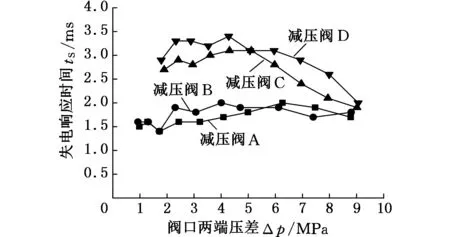

根据ABS开关循环识别减压阀失电响应,如图14所示。不同规格的减压阀失电响应不同,减压阀在不同压差下的响应时间不同。

图14 减压阀失电响应

2.5 蓄能器模型建立

2.5.1 蓄能器数学模型

根据蓄能器的结构及其工作原理可知,蓄能器存在体积为零、体积大于零但小于最大值、体积恒为最大值这三种情况。综合蓄能器体积Va的三种情况可得蓄能器内压力为

(20)

式中,pa为蓄能器内压力,Pa;Aa为蓄能器活塞面积,m2;Ka为蓄能器弹簧刚度,N/m;FKa为蓄能器弹簧预紧力,N;Ffa为蓄能器活塞所受摩擦阻力,N;qVa为蓄能器端口总流量,mL/min;pw1、pw2分别为轮缸1和轮缸2的压力。

2.5.2 蓄能器参数识别试验

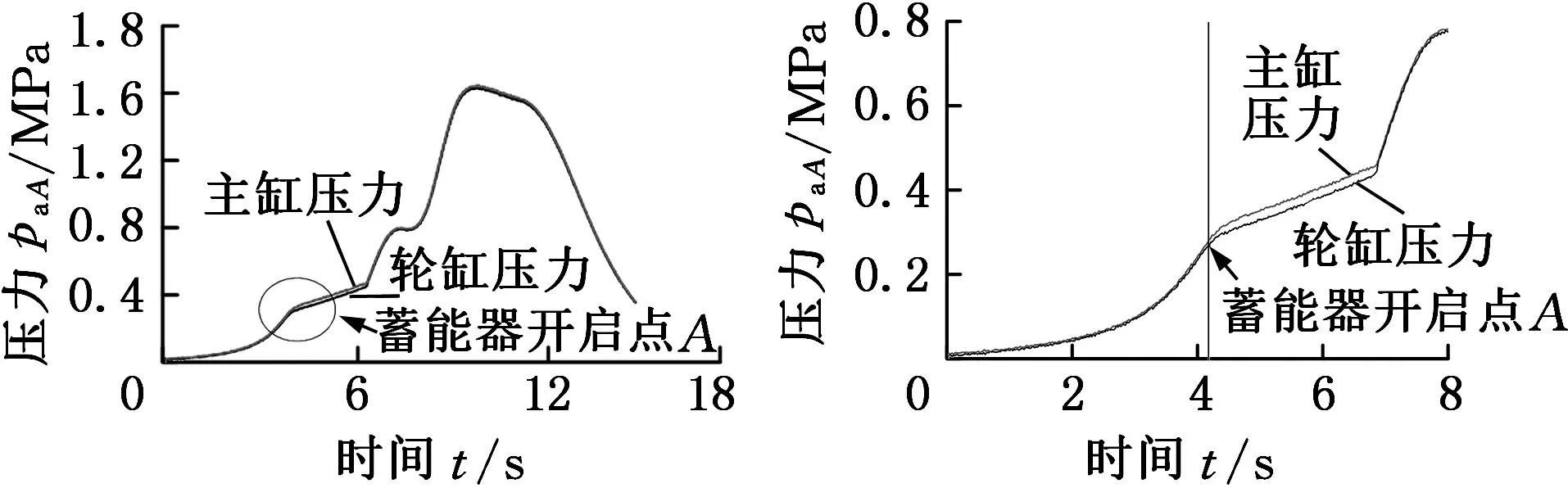

通过对蓄能器充油和抽油测试,分别找到蓄能器开启点和蓄能器抽空点,测试结果如图15所示,A点压力即为充油过程中蓄能器的开启压力,且paA=0.2729 MPa;B点压力即为抽油过程中蓄能器的开启压力,且paB=0.1977 MPa。

(a)充油测试曲线(b)充油试验放大图

(c)抽油测试曲线(d)抽油试验放大图

2.6 电机模型建立

2.6.1 电机数学模型

根据ABS电机的动态过程建立模型如下:

(21)

(22)

式中,U为电机动态过程中的电机电压,V;n为电机转速,r/min;k为转矩系数;ia为电机动态过程中电机电流,A;Ra为电机电路线阻,Ω;La为电机电枢电感,H;TL为负载转矩,N·m;R0为阻力系数;J为电机转子转动惯量,kg/m2;ω为角速度,rad/s。

对式(21)、式(22)进行拉氏变换,得到电机系统的传递函数为

(23)

通过式(23)可知,电机转速主要受电机电压和机械负载转矩的影响。

2.6.2 电机特性曲线识别试验

在相同的线性负载下,改变电机端电压,对ABS电机进行特性测试,并建立电机负载转矩与电机转速的对应关系,如图16所示。

图16 电机特性测试曲线

2.7 回油泵模型建立

2.7.1 回油泵数学模型

根据回油泵结构建立数学模型如下:

(24)

qVp=VtnηpV

(25)

式中,Vt为回油泵理论排量,L/r;dp为回油泵活塞直径,m;ep为电机偏心距,m;qVp为回油泵实际流量,L/min;ηpV为回油泵容积效率。

2.7.2 回油泵效率识别试验

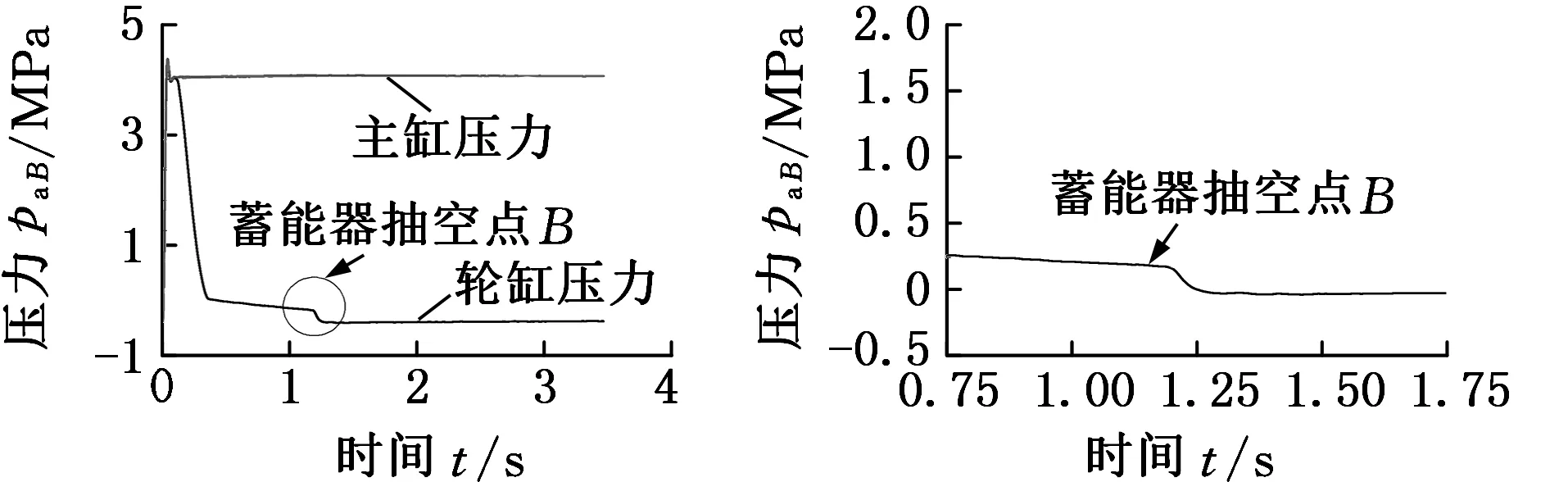

选取油泵电机为测试对象,调节测试系统主缸压力为2~18 MPa,以2 MPa为间隔,供电电压Us为9~16 V,以1 V为间隔,分别进行双路油泵电机测试。通过采集不同主缸压力、不同供电电压下的油泵电机泵油时间,计算回油泵实际流量,同时,根据采集的电机转速,计算回油泵理论流量,进而得到泵的容积效率,如图17所示。

图17 回油泵容积效率

由图17可知,主缸压力相同、电机电压不同时,即主缸压力相同、电机转速不同时,回油泵容积效率基本不变;电机电压相同、主缸压力不同时,回油泵容积效率随主缸压力的升高而降低。从而说明了回油泵容积效率与电机转速无关,只与主缸压力有关,且ηpV随主缸压力的升高而降低。

2.8 HCU参数化模型建立

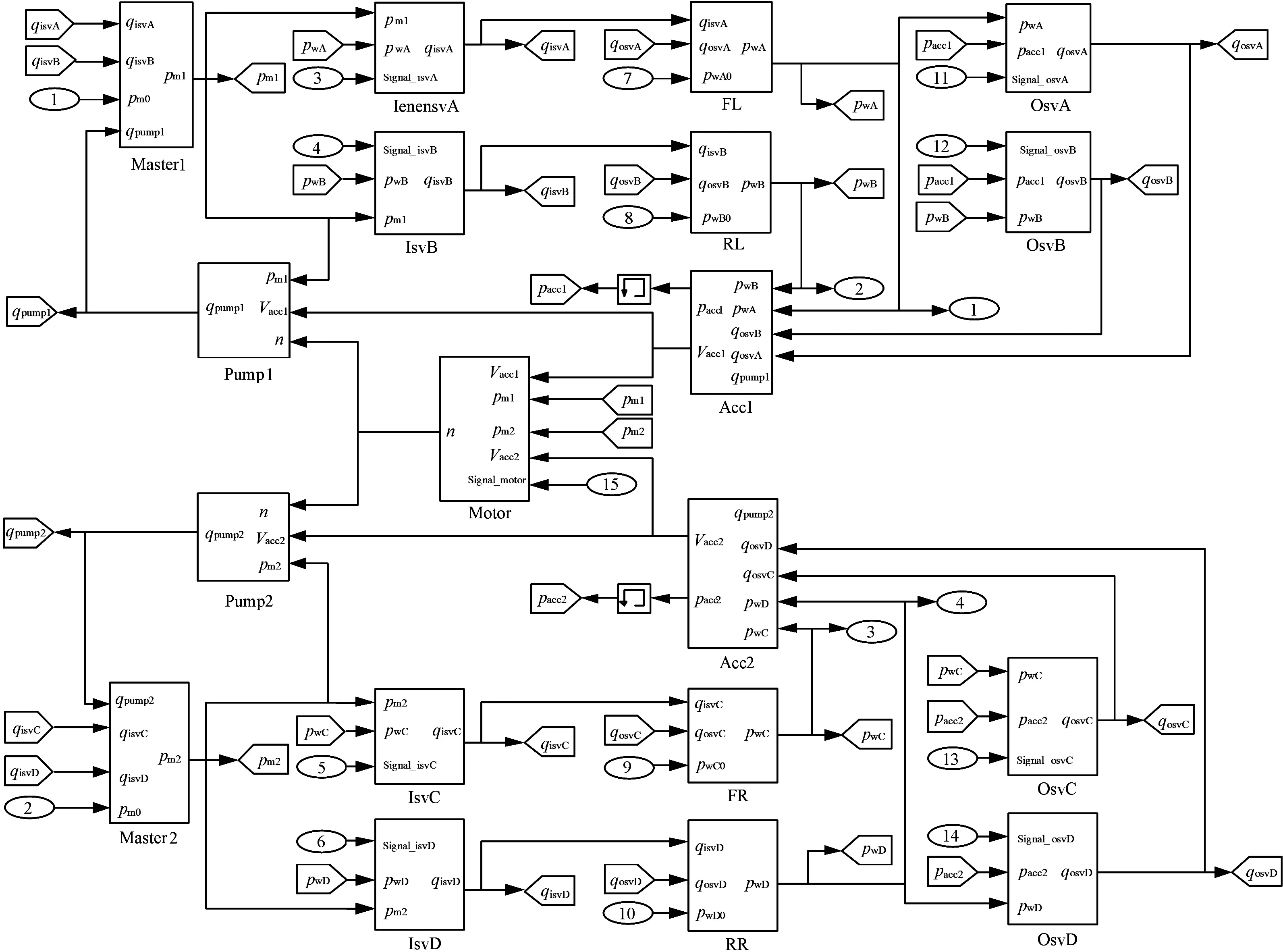

利用液压控制单元中制动液的流动及各元件间的流量关系、功率关系,分别建立HCU单元的四个控制回路,并根据主缸两腔压力相等搭建HCU参数化模型,如图18所示。

3 HCU系统模型验证试验

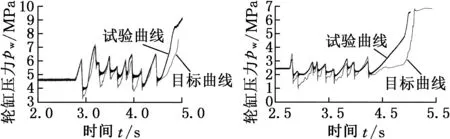

为了进行HCU系统模型验证试验,选取一组实车轮缸压力测试曲线为测试的目标压力,并分别对左前轮(FL)和左后轮(RL)的压力进行试验验证。

图18 HCU仿真模型

将试验曲线与目标曲线进行对比,如图19所示。在相同的信号给定和初始压力条件下,轮缸压力试验曲线和目标压力曲线基本能够贴合,说明基于试验台架可以模拟出实车的目标压力曲线。

(a)左前轮 (b)左后轮

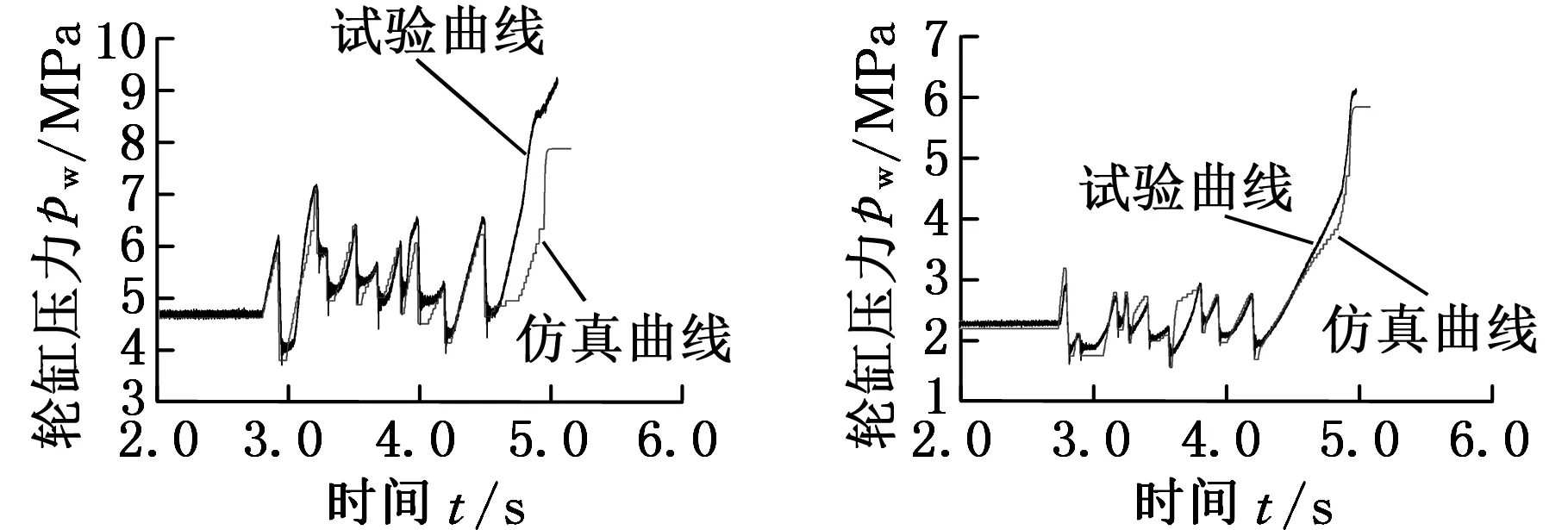

由于仿真模型是基于ABS性能测试台架搭建的,因此将识别的主缸及轮缸刚度曲线输入系统模型中,同时将仿真与辨识的HCU各个部件参数搭入元件模型,输入相同的增压阀电压信号及减压阀、电机的控制逻辑,采集轮缸压力。将仿真的轮缸压力与试验压力进行对比,结果如图20所示。在相同的信号和初始压力下,所搭建的HCU系统模型仿真结果与试验曲线贴合得很好,即证明了仿真模型所搭建的系统基本能真实地模拟实际HCU性能测试台架的工作过程,验证了所搭建的HCU系统模型的准确性。

(a)左前轮 (b)左后轮

同一代的HCU规格相同,只是用在不同车辆上的卡钳及主缸的p-V曲线不同,因此只需将实车的p-V曲线代替所搭建系统的p-V曲线,输入相同的控制指令即可模拟实车试验的HCU,为搭建虚拟整车模型奠定基础。

4 结论

(1)本文从HCU各元件的工作原理及结构出发,基于MATLAB/Simulink仿真软件,结合有限元数值模拟和试验辨识方法,建立了HCU主缸、轮缸、增压阀、减压阀、回油泵以及电机的准确数学模型和仿真模型。

(2)基于各个元件的子模型,构建了HCU的参数化仿真模型,通过仿真与试验的对比,证明了HCU仿真模型的正确性。只需改变模型中的p-V曲线即可再现不同车型在不同工况下的轮缸压力曲线,即可模拟实车试验,这不仅可提高研发速度,也为更好地提高ABS整体性能奠定了基础。

[1] Jo J S, You S H, Joeng J Y, et al. Vehicle Stability Control System for Enhancing Steerabilty, Lateral Stability, and Roll Stability[J]. International Journal of Automotive Technology, 2008, 9(5): 571-576.

[2] 梅宗信, 傅勇, 郑文荣. 汽车防抱制动系统液压电磁调节器台架试验方法的探讨[J]. 汽车工程, 2010,32(4): 314-319. Mei Zongxin, Fu Yong, Zheng Wenrong. An Investigation into the Bench Test Methods for Electromagnetic-hydraulic Modulator in Automotive ABS[J]. Automotive Engineering, 2010,32(4):314-319.

[3] Milanés V, González C, Naranjo J E, et al. Electro-hydraulic Braking System for Autonomous Vehicles[J]. International Journal of Automotive Technol-ogy, 2010, 11(1): 89-95.

[4] 汤东胜, 吴光强. ABS控制器参数的优化设计[J]. 汽车工程, 2003,25(4): 395-398. Tang Dongsheng , Wu Guangqiang. Optimal Design of ABS Controller Parameters[J].Automotive Engineering, 2003,25(4):395-398.

[5] 蒋克荣. 汽车ABS技术及其发展趋势[J]. 工业仪表与自动化装备, 2006(2): 73-75. Jiang Kerong. The Technology of a Vehicle Anti-lock Braking System and Its Developing Trend[J]. Industrial Instrumentation & Automation,2006(2): 73-75.

[6] 郝新平, 孙国栋. 浅议汽车ABS技术的发展趋势[J]. 汽车运用, 2008(10): 34-35. Hao Xinping, Sun Guodong. Discussion on Developing Trend of Automobile ABS Technology[J]. Auto Application , 2008(10):34-35.

[7] 于良耀, 王会义, 宋健,等. 汽车防抱制动系统中液压系统性能评价与试验[J]. 机械工程学报, 2007,43(9):40-46. Yu Liangyao, Wang Huiyi, Song Jian, et al. Performance Valuation and Test of Anti-lock Braking System Hydraulic System[J]. Chinese Journal of Mechanical Engineering, 2007,43(9):40-46.

[8] 杨秀芳, 张新, 楼媛媛,等. 基于Pro/Engineer与ADAMS的ABS液压控制单元建模与研究[J]. 公路与汽运, 2009(3):19-21. Yang Xiufang, Zhang Xin, Lou Yuanyuan et al. Based on Pro/Engineer and ADAMS Modeling and Study on the ABS Hydraulic Control Unit[J]. Highways & Automotive Applications, 2009(3):19-21.

[9] 李东敬, 王磊, 王孚懋. 汽车ABS液压调节器建模与仿真分析[J]. 机床与液压,2009,37(11):219-221. Li Dongjing, Wang Lei, Wang Fumao. Modeling and Analysis of Vehicle ABS Hydraulic Modulator[J]. Machine Tool & Hydraulics, 2009,37(11):219-221.

[10] 陶润, 张红, 付德春,等. 基于AMESim的ABS液压系统的建模与仿真[J]. 广东交通职业技术学院学报, 2010,9(1): 46-48. Tao Run, Zhang Hong, Fu Dechun, et al. The Modeling and Simulation of ABS Hydraulic-brake System Using AMESim[J]. Journal of Guangdong Communications Polytechnic, 2010,9(1):46-48.

[11] 徐国民, 马明星, 黄锦川. 基于AMESim的汽车液压ABS建模与仿真[J]. 先进制造工艺技术, 2011,28(1): 37-42. Xu Guomin, Ma Mingxing, Huang Jinchuan. Modeling and Simulation of Automobile Hydraulic ABS Based on AMESim[J]. Group Technology & Production Modernization,2011,28(1):37-42.

[12] 齐志权, 裴晓飞, 马国成,等. 汽车液压制动系统轮缸压力阶梯减压控制特性分析[J]. 汽车工程, 2014,36(1):88-92. Qi Zhiquan, Pei Xiaofei, Ma Guocheng, et al. An Analysis on the Stepped Release Control Characteristics of Wheel Cylinder Pressure in Vehicle Hydraulic Brake System[J]. Automotive Engineer-ing,2014,36(1):88-92.

(编辑 卢湘帆)

Modeling and Simulation of ABS HCU

Zhang Jin1,2,3Kong Xiangdong1,2,3Yao Jing1,2,3Wang Juan1Chang Liying1

1.College of Mechanical Engineering, Yanshan University,Qinhuangdao,Hebei,066004 2.Advanced Manufacturing Technology and Equipment National Engineering Research Center for Local Joint,Yanshan University,Qinhuangdao,Hebei,066004 3.Hebei Provincial Key Laboratory of Heavy Machinery Fluid Power Transmission and Control,Qinhuangdao,Hebei,066004

The ABS HCU had a direct effect on the security of the automobile. The mathematical models of the hydraulic components were established based on the working principles and structures, including the master cylinder, wheel cylinder, increasing pressure valve, reducing pressure valve, accumulator, motor and pump. The unknown parameters of the models were obtained based on MATLAB/Simulink combined with the electromagnetic field, flow field and experimental identification, the accurate simulation models were established. A parameterized model of HCU was built. The HCU system simulation model was verified to be accurate through the comparison of the experiments and simulations, the results lay the foundation for the further studies of ABS virtual prototype.

anti-lock braking system(ABS); hydraulic control unit(HCU); parameter identification; mathematical modeling; simulation

2015-10-20

国家科技支撑计划资助项目(2014BAF02B01)

U463.526

10.3969/j.issn.1004-132X.2016.21.022

张 晋,男,1984年生。燕山大学机械工程学院讲师。主要研究方向为流体传动及控制、液压元件性能。发表论文10余篇。孔祥东(通信作者),男,1959年生。燕山大学机械工程学院教授、博士研究生导师。姚 静,女,1978年生。燕山大学机械工程学院副教授。王 娟,女,1991年生。燕山大学机械工程学院硕士研究生。常立颖,女,1987年生。燕山大学机械工程学院硕士研究生。