基于工艺参数响应曲面的干式铣削机床能效分析

2016-12-24张学豪

赵 刚 王 强 阮 丹 张学豪

武汉科技大学,武汉,430081

基于工艺参数响应曲面的干式铣削机床能效分析

赵 刚 王 强 阮 丹 张学豪

武汉科技大学,武汉,430081

针对干式切削加工能耗相对较高的问题,通过对数控铣床干切削加工过程的实时功率进行数据采集,采用响应曲面方法描述和分析了数控铣削加工各主要工艺参数与单位切削能耗和机床能效之间的定量关系。通过工艺参数对单位切削能耗和单位机床能耗的响应曲面及降维平面进行了分析,结果表明,增大工艺参数和材料去除率对于提升机床能效具有积极作用。此外,降低机床基础能耗占比、提高切削能耗占比,能有效提高干式切削机床能效。

响应曲面方法;工艺参数;机床能效;干式铣削;二次回归方程

0 引言

在材料和现有制造工艺、装备都没有根本性变革的情况下,在制造过程中对工艺设计、机床参数和刀具路径进行优化,能够有效地降低产品的制造能耗,更经济地实现绿色、可持续制造[1-2]。为了全面了解和评估机床工艺系统的能源消耗情况,尤其是数控加工系统的能耗,需要在不同工艺参数下对数控加工系统的能量使用情况和能源效率进行建模和分析,从而找出显著影响机床能耗的因素,并对其加以优化。文献[3-4]对机床不同种类的直接能耗状态进行了建模,并对加工SiC硬质AI合金的切削参数进行了优化,以获取最低的机床能耗和最长的刀具寿命。类似研究还表明,在制造能耗中,机床基础能耗占总能耗的比例,随着制造精度、复杂程度和物流强度的提高而上升,从51.9%上升到85.2%[5]。现代数控机床在制造过程中,用于切削的能量仅占基础能耗的61%~69%[6]。为了提高机床能效,国内外学者针对不同加工材料,利用各种测试手段,建立了多种各有侧重的切削能耗和机床能效模型,提出了实用的增效工艺措施[7-9]。

随着切削速度、进给量、刀具强度、机床刚度和耐磨涂层性能的提高,绿色制造技术更倾向于使用少切削液工艺和干式切削[10-11]。但在目前的技术条件下,加工硬质材料时,少切削液工艺是最好选择,而不宜使用干切削[12]。切削液的处理对环境存在着负面的影响[13],并且散热效率还有待提高。研究表明,无切削液工艺因为省去了冷却润滑和污水处理系统,因此对能耗降低、水污染治理都会具有积极意义[14]。另一方面,对于干式切削能耗和机床能效特性与湿式切削之间的差异,目前国内外学术界还缺乏比较系统的认识和研究。因此,本文主要讨论数控铣削工艺系统在干式切削加工条件下的主要工艺参数对机床能效指标的影响,以揭示干式切削工艺的单位机床能耗的能效特性。然后在实验数据基础上,利用响应曲面方法(response surface method, RSM)讨论数控铣削过程中工艺参数对切削能耗和机床能效的影响,找出能耗最低、能效最高的最优工艺参数。

1 响应曲面方法

本文采用RSM研究分析不同切削参数变化给机床能耗带来的影响。RSM是利用一系列数学和统计学方法,对系统输入变量和响应变量之间的关系进行定量建模的方法[15]。通过RSM分析,可以定量描述同时变化的各输入变量对各响应变量的影响趋向,在变量空间中建立输入变量与响应变量之间的特性响应曲面[16]。通过回归方程建立响应曲面,可以找出最快的上升路径,得到一组使响应变量达到最优值的输入变量[17-18]。RSM除了用于对机床能耗的研究,还用于切削刀具寿命[10,19]和润滑条件[4]的优化,并扩展应用于对加工表面粗糙度和切削力的响应预测[20]。与多数传统的实验数据处理方法相比,RSM的优势在于其使用非线性回归模型去拟合响应曲面,能有效提高模型响应精度。

一般地,在对机床工艺参数数据的处理中,RSM使用的二次回归方程为

(1)

式中,f(x1,x2,…,xn)为系统输出的某种性能指标变量;xi为机床工艺系统的工艺参数变量,i=1,2,…n;aij、bi、c为需要确定的回归方程系数。

在本文讨论的问题中,工艺参数变量为切削速度vc、每齿进给量ft、径向切深ae、背吃刀量ap,f(x1,x2,…,xn)为机床工艺系统的单位能耗指标。

RSM中的机床能耗可由功率测试仪实测数据得到。机床总的直接能耗由基础功率、空载功率和切削功率对应能耗构成[21]:

E=P1(T1+T2)+P2T2+P3T3

(2)

按式(2)积分,得到不同机床工作状态下的直接功率总和:

(3)

式中,p(t)、p1(t1)、p2(t2)、p3(t3)分别为瞬时功率、瞬时基础功率、瞬时切削功率和瞬时空载功率;t、t1、t2、t3分别为机床不同工作状态下各瞬时功率所对应的时间。

2 切削机床功率测试方案

2.1 实验设备

实验铣床为XK713型数控铣床,其最大输出功率为5.5 kW,主轴的最高转速达到6000 r/min。刀具为硬质合金刀具,其直径为10 mm,长度为75 mm,前角为5°,螺旋角为30°,加工实验时的安装高度为25 mm。工件材料为45钢,硬度实测为220HBS,尺寸为200 mm×150 mm×20mm。机床铣削时的功率数据采集仪器为WT1800高精度功率分析仪,该设备能测量谐波和电压、电流、功率等常规测量项目,直接获得机床在基础工作、空载、切削三种状态下的实时功率及能耗数据。

2.2 实验方案

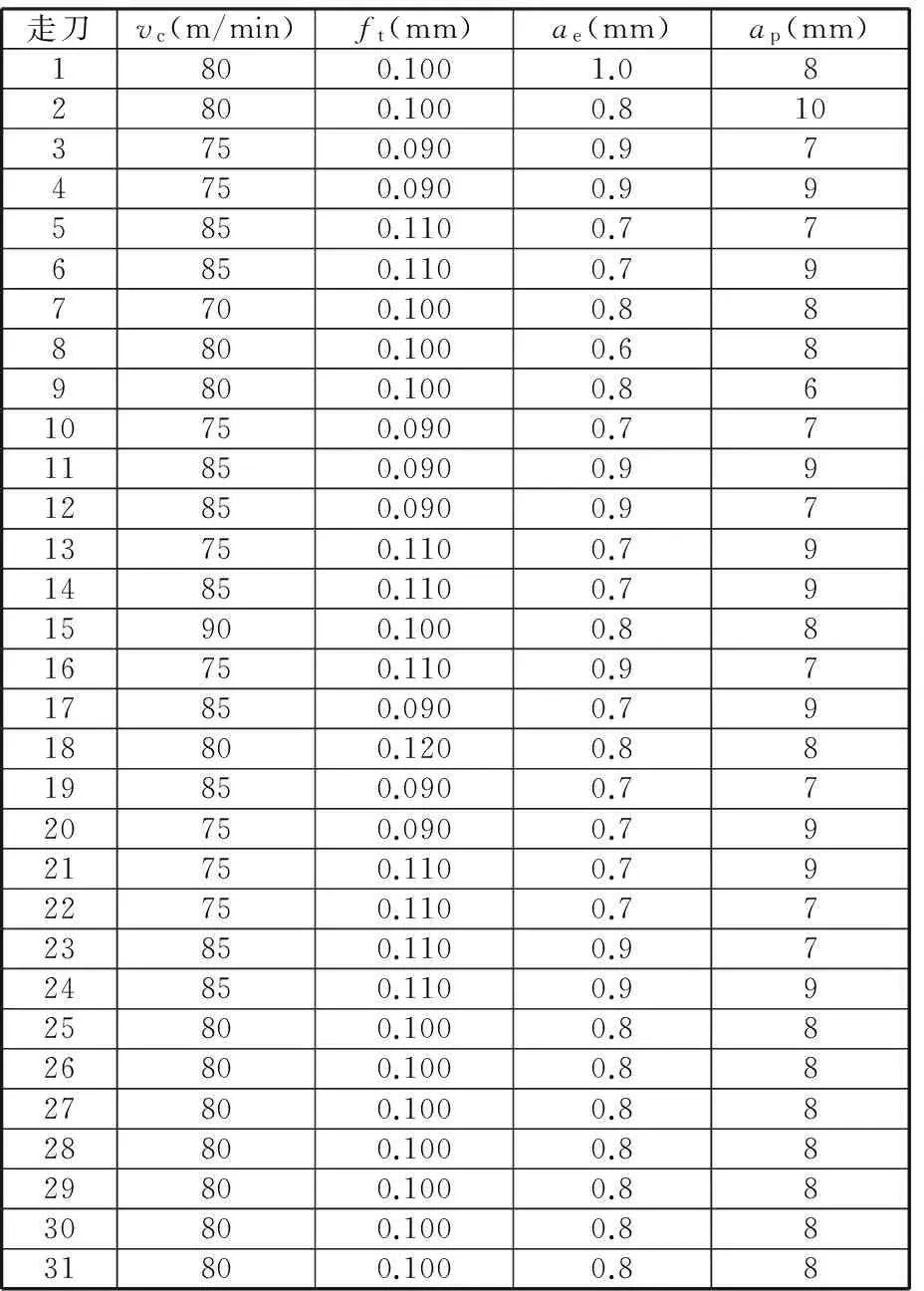

本次响应面实验设计为四因素五水平实验,根据铣床加工时主要的加工参数,将切削速度vc、每齿进给量ft、径向切深ae、背吃刀量ap作为实验因素,每个实验因素选取5种水平,如表1所示。四因素五水平实验共有625种工艺参数组合,选取其中的31组工艺参数组合随机安排进行走刀实测,如表2所示。考虑到存在测量误差,每组工艺参数进行3次走刀,取3次测量的能耗平均值。为了消除刀具在开始切削阶段对切削力的影响,在每组工艺参数加工之前,进行1 min的预切。此外,为避免换刀影响实验结果,每次切削时间不宜过长,以保证刀具能够完成31组工艺参数测试。

表1 应用于RSM的工艺参数

为了使实验数据更接近机床实际加工过程,每次测试操作都要求经历前文定义的全部机床工作状态,包括主轴静止空闲状态、主轴空转待机状态、主轴快速移动状态、切削加工状态和主轴制动停机状态。本文仅讨论铣床主机的功率消耗,附属设备如空压机和切屑传送带能耗不在考察范围之内。

3 结果与讨论

本文在利用RSM研究工艺参数与机床绿色性能指标之间的关系时,通过以下机床能耗和能效指标,即切削能耗(机床切削和主轴动作所消耗的能量)E、单位切削能耗(去除单位体积材料机床切削和主轴动作所消耗的能量)Es、机床能耗

第一,项目完成后,各小组在创客工坊完成项目汇报,汇报环节不仅可以锻炼学生表达能力,应变能力,还可以让学生体验努力给自己带来的成就感,从内在激发学生学习动力。第二,综合评价,通过各小组项目汇报及项目结题报告,创客导师可以从基础知识学习、技能操作、自主拓展学习、团队协作等几方面对学生做出多维度综合评价,同时引入第三方评价机制。第三,如学生完成的项目为企业所需,可引入市场评价机制,进行孵化投放市场。

表2 机床功率测试选用的工艺参数样本

走刀vc(m/min)ft(mm)ae(mm)ap(mm)1800.1001.082800.1000.8103750.0900.974750.0900.995850.1100.776850.1100.797700.1000.888800.1000.689800.1000.8610750.0900.7711850.0900.9912850.0900.9713750.1100.7914850.1100.7915900.1000.8816750.1100.9717850.0900.7918800.1200.8819850.0900.7720750.0900.7921750.1100.7922750.1100.7723850.1100.9724850.1100.9925800.1000.8826800.1000.8827800.1000.8828800.1000.8829800.1000.8830800.1000.8831800.1000.88

(机床系统所消耗的能量总量)Et、单位机床能耗(去除单位体积材料机床系统所消耗的总能量)Est来定量描述工艺参数对机床绿色性能的影响,如表3所示。

利用MATLAB软件对实验数据通过最小二乘法进行线性回归,可以得到式(1)的系数矩阵,其中反映单位切削能耗的回归方程系数矩阵为

Bs=[-3.416 -707.3 -82.86 -6.792]

Cs=252.3

反映单位机床能耗的回归方程系数矩阵如下:

Bst=[-16.15 -3113 -605.2 -47.43]

Cst=1393

将回归方程系数矩阵代入式(1),可以得到回归方程,其中,反映单位切削能耗的回归方程如下:

(4)

反映单位机床能耗的回归方程如下:

(5)

为了简单查验所得回归方程的拟合程度,以第4组工艺参数为例,代入式(4)、式(5)计算可得ys=7.89 J/mm3,yst=51.02 J/mm3,与实验值Es=7.73 J/mm3,Est=47.43 J/mm3之间误差较小,说明实验模型与实验值拟合程度较好,能充分反映响应量与设计因素之间的关系。

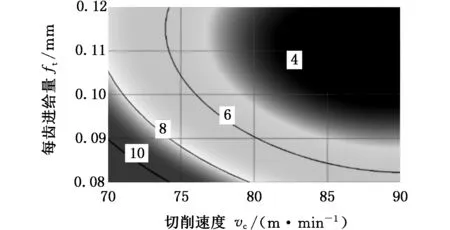

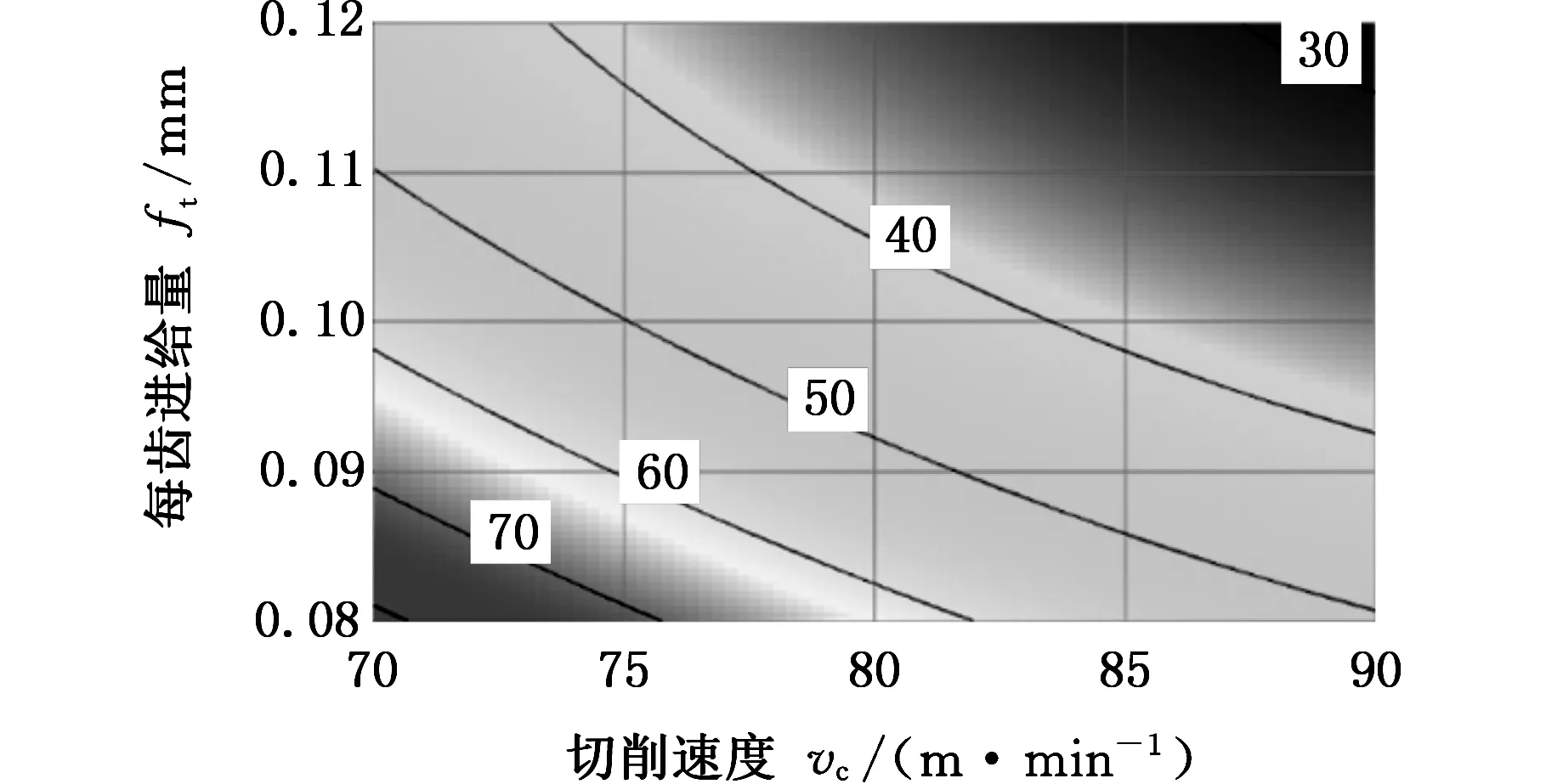

根据所得出的回归方程,即可绘制出相应的曲面图。由于实验因素比较多,可以将其中2个因素保持某一水平,另外2个因素作为变量,绘制出相关响应量的曲面,经过降维处理,可以看出2个变量与响应量之间的关系。从4个因素中任取2个不同的因素组合,其中,切削速度与进给量在单位切削能耗响应和单位机床能耗响应中同时为显著因子,因此将切削速度和进给量作为变量(另外2个变量保持中间水平),绘制相关响应量的曲线,并作降维处理。反映切削速度和进给量与单位切削能耗(J/mm3)的响应曲面如图1所示,反映切削速度和进给量与单位机床能耗(J/mm3)的响应曲面如图2所示。

图1 切削速度和进给量与单位切削能耗的响应曲面

图2 切削速度和进给量与单位机床能耗的响应曲面

由图1、图2可知,当切削速度和进给量取较大值时,单位切削能耗和单位机床能耗都较小。其原因在于,实际加工过程中,切削速度越高,进给量越大,加工时间越短,在功率波动不大的情况下,使总的切削能耗降低。采用的第5、6、15、24组工艺参数,所得实验结果也表明选取较大的切削速度和进给量,能使能耗降低。此外,由第5组工艺参数的数据还可以看出,当切削深度较小时,单位切削能耗相对较高。这是由于较小的切削深度,使单位时间内切削掉的金属量减小,导致单位切削能耗升高。

关于单位切削能耗与材料去除率之间的关系,Diaz等[22]通过引入系数k和b,建立了材料去除率与单位切削能耗之间的定量关系:

e=k/Rmr+b

(6)

式中,e为单位切削能耗;k为瞬时单位切削能系数;Rmr为材料去除率;b为单位切削能对基础能耗贡献系数。

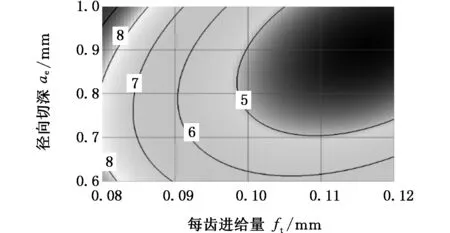

该模型以材料去除率来表征切削能效,容易实现定量描述,通过该模型可以看出单位切削能耗随着材料去除率的增大而减小。但是这与实验结果不完全相符,切削实验中,使单位切削能耗达到优值的工艺参数并不是全部都出现在最大值。材料去除率主要与径向切深、进给量和切削宽度有关,根据所得实验数据,对径向切深和进给量与单位切削能耗(J/mm3)的响应曲面进行降维处理,得到的结果如图3所示,可以看到,使单位切削能耗达到最优的工艺参数中,每齿进给量的最优值约为0.11 mm,径向切深大约为0.9 mm,都不是最大值。这是因为在机床实际的切削过程中,不仅仅只有此次研究的4种主要工艺参数发挥作用,还要考虑机床的其他因素对材料去除率的影响,从而影响到机床能效,比如工件发热和刀具的磨损,以及机床基础能耗与待机能耗在总能耗中的占比大小。

图3 径向切深和进给量与单位切削能耗降维平面

在采用干铣削方式加工时,选用大的加工工艺参数,必然会加剧工件发热和刀具磨损,影响到机床的切削能耗和总能耗。机床的总能耗由机床基础能耗和辅助系统能耗组成,要提高机床的能效,就必须提高机床的切削能耗在机床总能耗中的占比。通过对比表3中的切削能耗和机床能耗数据,可以看出机床能耗要比切削能耗大得多。这主要是因为机床的基础能耗和空载功率比较大。就目前情况来看,要想升机床能耗,需要想方设法减小机床的基础功率和空载功率,具体措施有:设计机床辅助工艺系统时,采用更低功率的电机;加工时,尽可能减少机床的待机时间和空载时间,简化主轴、刀具动作,缩短移动距离,减小空行程,优化刀具路径;对机床运动部件实行轻量化设计,减轻运动部件重量;取消切削液冷却润滑系统,采用干式切削或少切削液工艺方式润滑。

4 结语

利用RSM建立了XK713型数控铣床关于工艺参数的切削能耗模型,揭示了切削加工过程中工艺参数对机床能耗的某些影响特征。机床能耗随着材料去除率的增大而减小,要想获得较低的单位切削能耗和较高的机床能效,应该尽可能选取较大的工艺参数。使用大工艺参数一方面可以缩短切削时间,降低机床总能耗,另一方面可以增加单位时间内的金属去除量。干切削条件下,刀具磨损加剧,工件发热量和机床总能耗较大,这些因素对单位切削能耗和机床能效的影响显著,抑制了工艺参数值增大对提高机床能效的作用。这是导致测试样本中工艺参数最优值均未出现在样本参数最大值上的原因。机床待机以及空载状态的能耗很大,设计机床时应该尽可能降低机床的待机及空载能耗,加工时则尽可能减少待机以及空载时间。利用RSM可以得到响应曲面的最优上升路径即获取最优的工艺参数,从而有效降低单位切削能耗,提高机床能效。

[1] Pusavec F, Krajnik P, Kopac J. Transitioning to Sustainable Production-Part I: Application on Machining Technologies[J]. Journal of Cleaner Production, 2010, 18(2): 174-184.

[2] Pusavec F, Kramar D, Krajnik P, et al. Transitioning to Sustainable Production-Part II: Evaluation of Sustainable Machining Technologies[J]. Journal of Cleaner Production , 2010, 18(12): 1211-1221.

[3] Balogun V A, Mativenga P T. Modelling of Direct Energy Requirements in Mechanical Machining Processes[J]. Journal of Cleaner Production , 2013, 41: 179-186.

[4] Bhushan R K. Optimization of Cutting Parameters for Minimizing Power Consumption and Maximizing Tool Life during Machining of Al Alloy SiC Particle Composites[J]. Journal of Cleaner Production, 2013, 39: 242-254.

[5] Gutowski T, Dahmus J, Thiriez A. Electrical Ener-gy Requirements for a Manufacturing Process[C]//Proceedings of 13th CIRP International Conference on Life Cycle Engineering . Leuven, 2006.

[6] Rajemi M F, Mativenga P T, Aramcharoen A. Sustainable Machining: Selection of Optimum Turning Conditions Based on Minimum Energy Considerations[J]. Journal of Cleaner Production, 2010, 18(10/11): 1059-1065.

[7] He Y, Liu F, Wu T, et al. Analysis and Estimation of Energy Consumption for Numerical Control Machining[J]. Journal of Engineering Manufacture, 2012, 226(B2): 255-266.

[8] Li W, Kara S. An Empirical Model for Predicting Energy Consumption of Manufacturing Processes: a Case of Turning Process[J]. Journal of Engineering Manufacture, 2011, 225(B9): 1636-1646.

[9] Draganescu F, Gheorghe M, Doicin C V. Models of Machine Tool Efficiency and Specific Consumed Energy[J]. J. Mat. Proc. Tech., 2003,141(1):9-15.

[10] Fratila D, Caizar C. Application of Taguchi Meth-od to Selection of Optimal Lubrication and Cutting Conditions in Face Milling of AlMg3[J]. Journal of Cleaner Production , 2011, 19(6/7): 640-645.

[11] Dhar N R, Ahmed M T, Islam S. An Experimen-tal Investigation on Effect of Minimum Quantity Lubrication in Machining AISI 1040 Steel[J]. Int. J. Mach. Tools Manuf., 2007, 47: 748-753.

[12] Devillez A, Schneider F, Dominiak S. Cutting For-ces and Wear in Dry Machining of Inconel 718 with Coated Carbide Tools[J]. Wear, 2007, 262(7/8): 931-942.

[13] Shashidhara Y M, Jayaram S R. Vegetable Oils as a Potential Cutting Fluid - An Evolution[J]. Trib. Int., 2010, 43(5/6): 1073-1081.

[14] Campatelli G. Reducing the Environmental Footpr-int of Machining Operations[C]//HSS Forum 2013. Florence, 2013:309-316.

[15] Montgomery D C. Design, Analysis of Experiments[M]. 5th ed. New York: John Wiley & Sons,2001.

[16] Hicks C R. Fundamental Concepts in the Design of Experiments[M]. 4th ed. Holt: Saunders College Publishing, 1993.

[17] Fnides B, Yallese M A, Mabrouki T, et al. Application of Response Surface Methodology for Determining Cutting Force Model in Turning Hardened AISIH11 Hot Work Tool Steel[J].Sadhana, 2011, 36(1): 109-123

[18] Horng J T, Liu N M, Chiang K T. Investigating the Machinability Evaluation of Hadfield Steel in the Hard Turning with Al2O3/TiC Mixed Ceramic Tool Based on the Response Surface Methodology[J]. J. Mat. Proc. Tech., 2008(3): 532-541.

[19] Kuram E, Ozcelik B, Bayramoglu M, et al. Optimization of Cutting Fluids and Cutting Parameters during End Milling by Using D-optimal Design of Experiments[J]. Journal of Cleaner Production, 2013, 42: 159-166.

[20] Noordin M Y, Venkatesh V C, Sharif S, et al. Application of Response Surface Methodology in Describing the Performance of Coated Carbide Tools when Turning AISI 1045 Steel[J]. J. Mat. Proc. Tech., 2004, 145: 46-58.

[21] Mori M, Fujishima M, Inamasu Y, et al. A Study on Energy Efficiency Improvement for Machine Tools[J]. CIRP Ann-Manuf. Tech., 2011, 60: 145-148.

[22] Diaz N, Redelsheimer E, Dornfeld D. Energy Con-sumption Characterization and Rreduction Strategies for Milling Machine Tool Use[C]//Geoloc. Sol. for Sust. in Manuf.-Proc. of the 18th CIRP Int. Conf. on Life Cycle Eng.. Braunschweig, 2011: 263-267.

(编辑 张 洋)

Analysis of Power Efficiency for Dry Milling Machines Based on Response Surface of Machining Parameters

Zhao Gang Wang Qiang Ruan Dan Zhang Xuehao

Wuhan University of Science and Technology,Wuhan,430081

The power in dry machining processes was consumed more than the amount used in the wet machining. Through collecting the power data from the dry NC milling processes in real time, the RSM was used to establish the quadratic regressive equations of the total energy and unit energy of machine tools with respect to the impact factors of processes. Unit cutting energy consumption, and response surface and dimensional reduction surface of per machine energy consumption were analyzed by processing parameters. The results show that the increases of process parameters and material removal rate are of positive for enhancing machine tool energy efficiency. In addition, decreases of foundation energy consumption ratio and increases of cutting energy consumption are beneficial for improving energy efficiency of dry cutting machine tools.

response surface method (RSM); machining parameter; power efficiency; dry milling; quadratic regressive equation

2015-09-15

国家自然科学基金资助项目(51275365);教育部留学回国人员科研启动基金资助项目;冶金装备及其控制教育部重点实验室开放基金资助项目(2013A14)

TH166

10.3969/j.issn.1004-132X.2016.21.018

赵 刚,男,1976年生。武汉科技大学机械自动化学院副教授。主要研究方向为绿色制造系统工程、系统优化与可靠性。获湖北省科技进步二等奖1项。发表论文40余篇。王 强,男,1993年生。武汉科技大学机械自动化学院硕士研究生。阮 丹,女,1992年生。武汉科技大学机械自动化学院硕士研究生。张学豪,男,1991年生。武汉科技大学机械自动化学院硕士研究生。