重掺硼对直拉单晶硅片上压痕位错运动的影响

2016-12-23赵泽钢马向阳杨德仁

赵泽钢,赵 剑,马向阳,杨德仁

(硅材料国家重点实验室,浙江大学材料科学与工程学院,浙江杭州 310027)

重掺硼对直拉单晶硅片上压痕位错运动的影响

赵泽钢,赵 剑,马向阳,杨德仁

(硅材料国家重点实验室,浙江大学材料科学与工程学院,浙江杭州 310027)

对比研究了轻掺硼(1.5×1016cm-3)和重掺硼(1.2×1020cm-3)直拉硅片上维氏压痕周围的残余应力分布及压痕位错在900℃滑移的情况。研究表明:重掺硼直拉硅片上压痕周围的残余应力及应力场区域显著小于轻掺硼硅片的。在900℃热处理时,轻掺硼硅片上的压痕位错发生显著的滑移,而重掺硼硅片上的压痕位错几乎不发生滑移。一方面,重掺硼降低了单晶硅的压痕断裂韧性,使侧向裂纹尺寸增大而释放更多的应力,从而使压痕的残余应力变小;另一方面,重掺硼对位错具有明显的钉扎作用,使位错的滑移需要更大的应力驱动。可以认为正是上述两方面的效应使得重掺硼硅片的压痕位错几乎不发生滑移。

单晶硅片;重掺硼;位错滑移

1 引 言

硅外延片是用于制造集成电路及功率器件的重要材料,电阻率为1~3mΩ·cm的重掺硼直拉硅片常被用于制造p/p+硅外延片的衬底[1]。硅片在器件加工过程中有可能会遭受局部的机械碰撞或摩擦,产生压痕或划痕等机械损伤。一旦发生这种情况,在后续器件制造的热工艺中,就有可能出现压痕位错的滑移,从而降低器件的制造成品率。因此,研究重掺硼单晶硅片上压痕位错的滑移具有实际意义。S.M.Hu最早使用显微压痕位错的滑移长度来表征硅片的机械强度[2-4]。在一定温度下,硅片上的压痕位错会在残余应力的驱动下沿着<110>方向发生滑移,通过择优腐蚀可在压痕附近观察到压痕位错滑移的花样(rosette)[5]。由于该方法简便易行且对仪器和设备的要求不高,研究者利用它研究了单晶硅片中的位错在快速热处理过程中的滑移[6]以及氧沉淀对单晶硅力学性能的影响[7]。近十年来,共聚焦显微拉曼术得到很大的发展,它被广泛地应用于材料科学的研究中[8-10]。其可以用于检测晶体材料的晶相改变[11],也可以用于检测高分子材料的基团的存在与否[12]。而对于单晶硅,共聚焦显微拉曼术可用来定量地表征硅片上压痕周围的残余应力的大小及其分布,从而可以较为直观地反映压痕残余应力对位错滑移的影响。

本文利用共聚焦显微拉曼术、择优腐蚀结合光学显微镜观察等手段,对比研究了重掺硼和轻掺硼直拉硅片上压痕附近的残余应力以及压痕位错的滑移情况,揭示了重掺硼对单晶硅片上压痕位错滑移的影响,并对其机理进行了探讨。

2 实 验

采用两种不同浓度的硼掺杂直拉单晶硅片,其硼浓度分别为1.2×1020cm-3(对应的电阻率为0.001Ω·cm)和1.5×1016cm-3(对应的电阻率为1Ω·cm)。两种硅片的晶向均为<100>、直径均为200mm,厚度均为675μm。分别从两种硅片上切下1.5cm×1.5cm大小的正方形小片若干,作为实验的样品。使用维氏硬度计(HV-1000型),以100g的载荷和10s的承压时间在每个样品的中间区域施加呈3×3网格分布的9个压痕,相邻两个压痕之间的距离为2mm。压痕的对角线方向为<110>。使用共聚焦拉曼显微镜(Senterra R200-L型),在压痕附近约50μm×50μm的区域进行扫描,共扫描900个点(呈30×30的方阵),相邻两点间的距离为1.75μm,激光功率为10m W,每个点扫描时间为3s。为使压痕位错发生滑移,样品在经过标准RCA清洗和稀HF溶液(HF:H2O=1:10,体积比)漂洗后,进行1~120min的900℃热处理。热处理过的样品经Secco腐蚀液[K2Cr2O7:HF=1:2]腐蚀5min以显示压痕位错的滑移情况,然后在光学显微镜(Olympus MX50型)下观察位错的滑移花样并摄影。

3 结果与讨论

3.1 压痕周围的应力分布

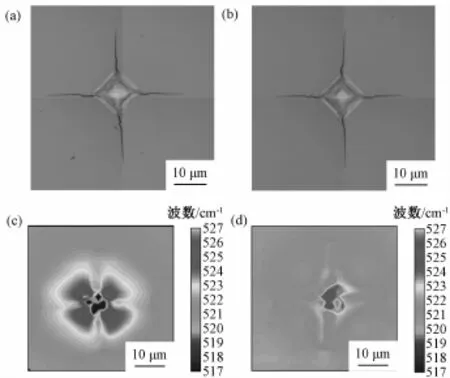

图1(a)和(b)分别为显示轻掺硼和重掺硼硅片上的维氏压痕的典型光学显微镜照片。从图中可以看到:在两种硅片上,沿着压痕的对角线产生了四条沿<110>方向的径向裂纹;且裂纹的长度几乎相当。实际上,当压头对单晶硅片施加较高的接触荷载时,还会产生位于径向裂纹之间的侧向裂纹[13]。当侧向裂纹和硅片表面相交时,通常会产生呈扇形状的“剥落坑”[14]。需要指出的是,虽然图1(a)和(b)中没有显示出侧向裂纹导致的剥落坑,但这仅表示侧向裂纹未与硅片表面相交。事实上,本文采用的100g压头载荷足以在硅片上产生侧向裂纹,它们“隐藏”在压痕附近。顺便指出,在压痕处还存在位错【在图1(a)和(b)未能显现】,在后续热处理中这些位错若在足够大的残余应力驱动下会产生滑移。

图1 (a)轻掺硼硅片和(b)重掺硼硅片上压痕的典型光学显微镜照片;(b)轻掺硼硅片和(c)重掺硼硅片上压痕的共聚焦显微拉曼扫描图Fig.1 (a)(b)Optical microscopy image of an indentation on silicon wafer;(c)(d)Micro-Raman mapping images for the indentations on lightly and heavily B-doped silicon wafers

图1(c)和(d)分别为轻掺硼和重掺硼硅片上压痕周围的显微拉曼扫描图。对于单晶硅,拉曼特征峰的偏移量和应力之间存在着以下关系[15]:

其中δ为应力,Δω为波数偏移量,当Δω>0时,δ为压应力。因此,压痕周围的显微拉曼扫描图实际上反映了压痕周围残余应力的分布情况。在理想情况下,压痕的形状、裂纹长度及其压应力分布应该是对称的。但是,由于在施加压痕时硅晶体受到压头给予的压力难免不均等因素,实际情形下的压痕会与理想情况有所差别,因而图1(c)和(d)所示的轻掺硼和重掺硼硅片上压痕周围的应力分布并非严格对称。需要说明的是,由于无法聚焦的原因,压痕印记【对应于图1(a)所示的菱形】处的显微拉曼扫描结果并不可信,在以下的分析中不予关注。

在没有应力时,单晶硅的拉曼特征峰位在520cm-1。根据公式(1),我们从图1(c)中可知:压痕周围的残余压应力存在于两条径向裂纹之间,显然,离压痕越远,残余压应力越小。此外,在径向裂纹处的压应力很小,这是由于裂纹的扩展显著释放了应力所致。通过对比图1(c)和(d)可以发现:重掺硼硅片上压痕周围的应力场区域及应力值明显小于轻掺硼硅片的。已有研究表明,重掺硼会降低单晶硅的压痕断裂韧性[16]。此外,材料的断裂韧性越高,压痕产生的侧向裂纹的尺寸就越小[17-18]。因此,我们可以认为:在相同的荷载下,由于更低的断裂韧性,重掺硼硅片上压痕周围的侧向裂纹的尺寸更大,从而释放了更多的压应力。因此,重掺硼硅片上压痕周围的应力及应力场区域都比轻掺硼硅片的要小。

3.2 压痕位错的运动

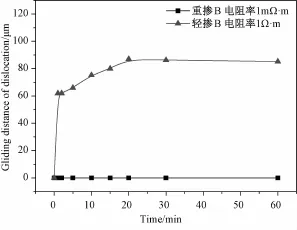

图2(a)和(b)分别是轻掺硼和重掺硼硅片上的压痕位错在经过900℃/2 h热处理后的择优腐蚀形貌的光学显微镜照片。对于轻掺硼硅片,在经过900℃/2h热处理后,压痕位错发生了非常明显的滑移;而对于重掺硼硅片,压痕位错几乎不发生滑移。图3进一步给出了轻掺硼和重掺硼硅片的压痕位错在900℃的滑移距离与热处理时间的关系。需要说明的是,这里的位错滑移距离是按如下方法获得的:在每个样品上测量九个压痕的位错滑移距离,然后取它们的算术平均值;而每个压痕的位错滑移距离是指如图2(a)所示的四个方向上的最大滑移距离。从图3中可知:在900℃热处理的初始20min,轻掺硼硅片上的压痕位错滑移距离一直在增大,而在此后几乎保持不变,这是由于残余应力已不足以驱动位错继续滑移。而对于重掺硼硅片而言,压痕位错几乎不发生滑移。业已表明:重掺硼对硅单晶中的位错具有钉扎作用[19]。这就意味着:与轻掺硼硅单晶中位错的滑移相比,使重掺硼硅单晶中的位错产生滑移需要更大的应力。然而,如图1(c)和(d)所示,重掺硼硅片上压痕周围的应力及应力场区域都比轻掺硼硅片的要小得多。这就不难理解如上所述的重掺硼硅片上的压痕位错几乎不发生滑移的现象了。

图2 (a)轻掺硼硅片和(b)重掺硼硅片在经过900℃/2h热处理后压痕位错滑移花样腐蚀形貌的光学显微镜照片Fig.2 Optical microscopy images of preferentially etched rosettes formed by the gliding of indentation dislocations due to the 900℃/2h anneal for(a)lightly B-doped silicon wafer and(b)heavily B-doped silicon wafer

图3 轻掺硼和重掺硼硅片上的压痕位错在900℃热处理时的滑移距离随热处理时间的变化Fig.3 Changes in gliding distances of indentation dislocations in the lightly and heavily B-doped silicon wafers with the 900℃annealing time

4 结 论

利用共聚焦显微拉曼术、择优腐蚀结合光学显微镜观察等手段对比研究了轻掺硼(1.5×1016cm-3)和重掺硼(1.2×1020cm-3)直拉硅片上压痕周围的应力分布及压痕位错在900℃滑移的情况。研究发现重掺硼直拉硅片上压痕周围的应力及应力场区域都比轻掺硼直拉硅片的要小得多。这是由于重掺硼降低了硅单晶的断裂韧性使得压痕附近产生了更大的侧向裂纹,从而在很大程度上释放了压痕应力。此外,在900℃热处理时,轻掺硼硅片上的压痕位错发生了显著的滑移,而重掺硼硅片上的压痕位错几乎不发生滑移。这是由于一方面重掺硼对位错产生钉扎作用使得位错的滑移需要更大的应力驱动,而另一方面重掺硼实际上却减小了压痕周围的残余应力。

[1]Troutman,Ronald R.Latchup in CMOS technology:the problem and its cure[M].Vol.13.Springer Science&Business Media,1986.

[2]Hu,S.M.,Patrick,W.J.Effect of oxygen on dislocation movement in silicon[J].Journal of Applied Physics,1975,46(5):1869~1874.

[3]Hu,S.M.Dislocations in thermally stressed silicon wafers[J]. Applied Physics Letters,1973,22(5):261~264.

[4]Hu,S.M.Dislocation pinning effect of oxygen atoms in silicon[J].Applied Physics Letters,1977,31(2):53~55.

[5]Hu,S.M.,Patrick,W.J.Effect of oxygen on dislocation movement in silicon[J].Journal of Applied Physics,1975,46(5):1869~1874.

[6]徐嶺茂,高超,董鹏,等.单晶硅片中的位错在快速热处理过程中的滑移[J].物理学报,2013,62(16):168101~168101.

[7]Zhidan,Z.,Xiangyang,M.,Jiahe,C.,Deren,Y.Influences of Oxygen Precipitation on Vickers Hardness of Czochralski Silicon[J].Chinese Journal of Rare Metals,2009,5:033.

[8]冯团辉,张宇翔,王海燕,靳瑞敏,卢景霄.a-Si:H薄膜的再结晶技术及Si膜的Raman光谱分析[J].材料科学与工程学报,2005,23(3):462~465.

[9]崔继锋,叶志镇,等.高Ge成份SiGe合金弛豫及热应变的Raman光谱研究[J].材料科学与工程学报,2005,23(1):81~83.

[10]陈培.PBZS低熔玻璃的Raman光谱及性能[J].材料科学与工程学报,2010,28(3):327~330.

[11]Khayyat,M.M.,Banini,G.K.,et al.Raman microscopy investigations of structural phase transformations in crystalline and amorphous silicon due to indentation with a Vickers diamond at room temperature and at 77 K[J].Journal of Physics D:Applied Physics,2003,36(11):1300.

[12]Nie,S.,Emory,S.R.Probing single molecules and single nanoparticles by surface-enhanced Raman scattering[J].science,1997,275(5303):1102~1106.

[13]Kailer,A.,Gogotsi,Y.G.,Nickel,K.G.Phase transformations of silicon caused by contact loading[J].Journal of Applied Physics,1997,81(7):3057~3063.

[14]Cook,R.F.Strength and sharp contact fracture of silicon[J]. Journal of Materials Science,2006,41(3):841~872.

[15]De Wolf,I.,Jian,C.,van Spengen,W.M.The investigation of microsystems using Raman spectroscopy[J].Optics and Lasers in Engineering,2001,36(2):213~223.

[16]Swadener,J.G.,Nastasi,M.Effect of dopants on the fracture toughness of silicon[J].Journal of materials science letters,2002,21(17):1363~1365.

[17]Chai,H.,Lawn,B.R.A universal relation for edge chipping from sharp contacts in brittle materials:a simple means of toughness evaluation[J].Acta Materialia,2007,55(7):2555~2561.

[18]Chen,X.,Hutchinson,J.W.,Evans,A.G.The mechanics of indentation induced lateral cracking[J].Journal of the American Ceramic Society,2005,88(5):1233~1238.

[19]Yonenaga,I.Dislocation-impurity interaction in Si[J]. Materials Science and Engineering:B,2005,124:293~296.

Effect of Heavy Boron-doping on Motion of Indentation Dislocations on Silicon Wafers

ZHAO Ze-gang,ZHAO Jian,MA Xiang-yang,YANG De-ren

(State Key Laboratory of Silicon Materials and School of Materials and Engineering,Zhejiang University,Hangzhou 310027,China)

We have comparatively investigated the residual stress distribution around Vicker indentation and the dislocation gliding at 900℃for lightly boron(B)-doped(1.5×1016cm-3)and heavily B-doped(1.2× 1020cm-3)Czochralski silicon wafers.It is found that the residual stress and the strained area in the heavily B-doped silicon wafer is much smaller than those in the lightly B-doped counterpart.During the anneal at 900℃,the indentation dislocations on the lightly B-doped silicon wafer glide significantly,while those on the heavily B-doped counterpart hardly glide.On one hand,the heavy B-doping into silicon reduces the indentation fracture toughness,which leads to larger lateral cracks thus liberating more stresses around the indentation.On the other hand,the heavy B-doping exerts remarkable pinning effect on dislocations,necessitating larger stress to drive the dislocation gliding.It is believed that the aforementioned two effects of heavy B-doping make the indentation dislocations to hardly glide.

Silicon wafer;heavy boron-doping;dislocation gliding

TN304.053

A

10.14136/j.cnki.issn 1673-2812.2016.03.001

1673-2812(2016)03-0345-04

2015-05-18;

2015-06-01

国家自然科学基金资助项目(60906001和61274057)、国家科技重大专项资助项目(2010ZX02301-003)

赵泽钢(1989-),男,硕士研究生,主要从事硅材料机械性能方面的研究,E-mail:zhaozegang@zju.edu.cn。

马向阳,教授,E-mail:mxyoung@zju.edu.cn。