包铝镁合金复合板轧制制备新工艺

2016-12-23刘鹏涛马立峰贾伟涛庞志宁

刘鹏涛,马立峰,2,贾伟涛,庞志宁

(1.太原科技大学山西省冶金设备设计理论与技术重点实验室,山西太原030024;2.吉林大学超塑性研究所,吉林长春130025)

包铝镁合金复合板轧制制备新工艺

刘鹏涛1,马立峰1,2,贾伟涛1,庞志宁1

(1.太原科技大学山西省冶金设备设计理论与技术重点实验室,山西太原030024;2.吉林大学超塑性研究所,吉林长春130025)

本研究采用浇铸预复合+热轧新工艺成功地制备了包铝镁合金复合板。借助金相显微镜和显微硬度测试仪分析了浇铸预复合+热轧新工艺对包铝镁合金复合板的微观组织形貌特征和显微硬度的变化情况。研究表明:由于浇铸预复合的铝液温度较高,使得Mg/Al复合界面上形成较多数量的“熔池”,有效地提高了轧前Mg/Al金属预复合的结合强度;热轧制复合工艺下的大压下量有效地细化了Mg/Al结合层的组织,增强了复合界面的结合强度。

铸造复合;热轧;镁铝复合板;结合层

1 前 言

镁合金的塑形变形能力较差、镁元素非常活泼,容易被空气中的氧气氧化,生成疏松的氧化膜,因此镁合金存在耐腐蚀能力较低的问题[1-5]。由于铝合金具有塑性好、耐腐蚀能力强的特点,因此可以考虑将铝包覆在镁合金的表面。这一方面基于铝在镁合金表面形成负拉应力,减少镁合金在变形过程中表面小裂纹的产生,从而提高镁合金的加工变形能力;另一方面铝的包覆能够防止镁在空气中易被氧化的问题,提高镁合金的耐腐蚀能力[6-9]。

随着现代工业技术的发展和各种新技术、新产业的出现,人们对材料性能的要求日益增高,单一材料己经很难满足要求。复合材料由于在设计上综合了各组元的优点,并弥补了各自的不足,具有单一金属或合金无法比拟的优异综合性能。复合材料一般可分为层状复合材料、颗粒增强复合材料和纤维增强复合材料,其中层状复合材料比颗粒增强、纤维增强复合材料的生产工艺简单,广泛应用于宇航、机械、石油、冶金等领域。目前,金属层状复合材料已成为当今材料科学的研究热点之一[11-16]。

基于上述思路,为进一步提高镁合金的塑性变形能力,降低生产成本,并且改善变形镁合金制品的耐腐蚀性能,本研究采用溶铸法在镁合金表层浇注熔融的铝合金液,制备成包铝镁合金板坯,再通过后续的热轧工艺制成包铝镁板。并应用金相显微镜(OM)、显微硬度测试仪探讨了包覆轧制对复合板界面显微组织和界面结合强度的影响,以确定最行之有效的包铝镁板轧制复合工艺。本研究对于提高镁板的生产技术水平、推动镁合金板带材的产业化、拓宽镁合金的应用领域具有重要的现实意义。

2 实验方法

本实验采用AZ31B(成分如表1)和5052AL(Al:余量,Si:≤0.25,Cu:≤0.10,Mg:2.2~2.8,Zn:≤0.10,Mn:≤0.10,Cr:0.15~0.35,Fe:≤0.40,wt.%),先将准备好的5052Al铝合金和AZ31B镁合金分别放入坩埚内熔炼。以10℃/min的加热速率均匀加热,将铝合金加热到650~700℃;等到两种合金都成为熔融状态后,使用钼棒慢慢搅拌直至完全熔化,然后静置10分钟;保持温度在650~700℃,开始精炼,精炼到一定程度,再静置10min。整个熔炼过程都在保护气氛下进行。待两种熔融态的合金准备好后,先将熔融的液态镁合金引流到结晶器中,结晶器中通入冷却液,慢慢形成半固态浆料。接着将铝合金熔液导入,利用模具慢慢覆盖到镁合金的表层,直到两种合金在保护气氛下慢慢冷却,得到包覆铝合金的镁合金板坯,最后对板坯进行轧制。然后通过光学显微镜(OM)观察轧制后的板坯组织。并用金相显微硬度仪测定两种金属结合部位的显微硬度,测得结合层和各基层的硬度值。

表1 AZ31B镁合金板材的化学成分Table 1 Contents of AZ31BB magnesium alloy sheet

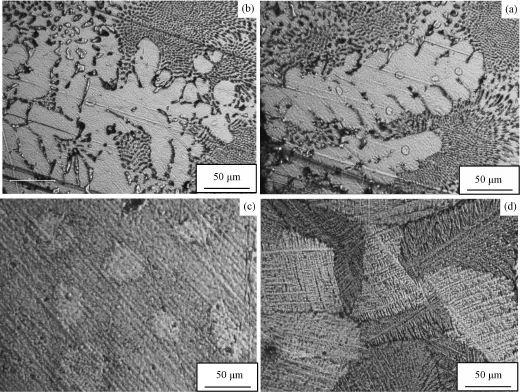

图1 轧制后AZ31B镁合金基材的显微组织Fig.1 Microstructure of AZ31B magnesium alloy substrate after rolling

3 结果和讨论

3.1 轧制复合对AZ31B镁合金显微组织及界面结构的影响

3.1.1 轧制复合对AZ31B镁合金基材显微组织的影响 图1为铸造Al/AZ31B包铝镁合金铸锭经过400℃复合轧制,累积压下量ε=80%的AZ31B镁合金基材显微组织图片。AZ31B镁合金是铸态枝晶结构,从图1-a、b可以明显看出。经过浇铸铝合金、复合轧制等工艺得到复合中间层,该复合层的晶体结构比较均匀,从图1-c、d中可以明显观察得到。说明经过复合轧制后,组织得到较好的改善。

3.1.2 轧制复合对Al/Mg复合界面显微组织的影响 在轧制压力作用下,扩散连接处(即结合层)由于受到高温性能的影响,会产生一定的宏观变形,影响结合层的组织性能。因此,扩散界面的结合状况是决定Mg/Al异质材料结合性能能否满足使用要求的关键。

图2为铸造Al/AZ31BB包铝镁合金铸锭经过400°C复合轧制,累积压下量80%时Al/Mg复合界面的显微组织。从图中可以看出,经过大变形量的轧制变形之后,原来存在于复合界面的α-Mg+Mg17Al12共晶组织层、Mg17Al12化合物层及Al Mg化合物层均在轧制力的作用下被破碎、细化。随着轧制压下量的增大,Al/Mg复合板尺寸在长度和宽度方向不断伸长,界面处破碎的金属间化合物在切应力作用下发生“流变”,均匀分布在Al/Mg结合界面处,并在轧制力作用下最终实现Al/Mg界面的完整结合。累积压下量越大,Al/Mg复合界面面积越大,界面金属间化合物分布越均匀,金属间化合物层的厚度越小。在80%的压下量下,Al/Mg结合界面较为完整,但仍然存在少量的孔洞,如图(b)所示。此外,在(b)中Al/Mg结合界面处仍可观察到未完全破碎、细化的金属间化合物层。因此,在累计大压下率下复合轧制,可以使金属间化合物进一步破碎、细化、分散,同时使局部的裂纹弥合,最终得到较好的镁铝金属间结合组织[8]。

图2 Al/Mg复合界面的显微组织Fig.2 Microstructure of Al/Mg boundary of composite after rolling.

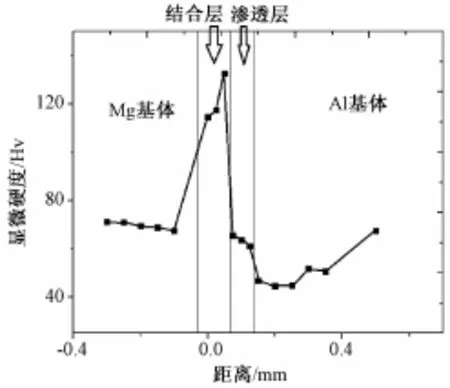

3.2 复合后板坯的显微硬度

结合层的显微硬度分布反映了该区域组织性能的变化。用金相显微硬度计对Mg/Al复合板的两侧基体、结合层及渗透层的显微硬度进行测定,结果如图3所示。可见从渗透层经过结合层过渡到基体显微硬度呈现降低的趋势,渗透层和结合层的显微硬度较高,为114 Hv~132Hv,向基体过渡时显微硬度逐渐降低,表明在渗透层和结合层附近存在高硬度的化合物相。这更好地说明了复合界面的α-Mg+Mg17Al12共晶组织层、Mg17Al12化合物层及Al Mg化合物层均在轧制力的作用下被破碎、细化,使得结合层的组织更加致密,从而说明镁铝两种金属结合得较好。

图3 复合板坯的显微硬度Fig.3 Microhardness of composite slab

4 结 论

1.AZ31B镁板上浇注5052铝合金的瞬间结合面极易形成“熔池”,较高的材料温度导致双层金属液相原子相互扩散,有利于后续轧制复合成形,此新工艺是液固复合制坯+固相轧制复合的初步尝试和探讨。

2.轧制复合能够使浇注预处理得到的结合层组织在大压下量的作用下得以破碎、细化,有效改善结合层的界面结合不优、强度弱、内应力高、后续精整困难等缺陷。

[1]陈振华等编著.镁合金[M].北京:化学工业出版社,2004.

[2]丁文江,等.镁合金科学与技术[M].北京:科学出版社,2007.

[3]刘红湘,戴永年,马文会,李一夫.中国镁工业研究方向探讨[J].轻金属,2007,1:48.

[4]张文玉,刘先兰,陈振华.异步轧制AZ31B镁合金板材室温冲压性能研究[J].塑性工程学报,2007,14(4):6~9.

[5]Kubota K,Mabuchi M,Higashi K.Review processing and mechanical properties of fine-grained magnesium alloys[J]. Journal of Materials Science,1999,34(10):2255~2262.

[6]解国良,刘靖,韩静涛,韩晓光.包覆浇铸和热轧工艺制备Q235/ Cr WMn刀具材料[J].北京科技大学学报,2010,3.

[7]李正华.复合板的发展方向[J].稀有金属材料与工程,1989,4.

[8]刘智勇.包铝镁板复合轧制及界面特性研究[D].西南大学,2009.

[9]李坊平.铸造复合及热轧包铝镁合金的组织与性能[D].西南大学,2012.

[10]常海.累积叠轧纯Mg及Mg/Al多层复合板材的组织结构与力学性能[D].哈尔滨工业大学,2011.

[11]彭大著,刘浪飞,朱旭霞.金属层状复合材料的研究状况与展望[J].材料导报,2000,14(4):23.

[12]颜亮.AZ31镁合金板材轧制过程的有限元模拟及工艺研究[D].湖南大学,2010.

[13]李亚江,等.异质先进材料连接理论与技术[M].北京:国防工业出版社,2013.

[14]王泽宇,龚潇雨,苗龙,等.铜铝异步轧制复合压下率对其组织性能的影响[J].材料科学与工程学报,2015,33(3).

[15]贺毅强,陈志钢.多层喷射沉积颗粒增强铝基复合材料的研究现状与发展趋势[J].材料科学与工程学报,2012,30(6).

[16]陈燕俊,孟亮,周世平,等.不同温度下Ag/Cu复合界面的扩散处理[J].材料科学与工程学报,2001,19(1):56~59.

A New Rolling Technology of Aluminum Covered Magnesium Alloy Composite Sheet

LIU peng-tao1,MA Li-feng1,2,JIA Wei-tao1,p ANG Zhi-ning1

(1.Shanxi provincial Key Laboratory of Metallurgical Equipment Design and Technology of Taiyuan University of Science and Technology,Taiyuan 030024,China;2.Superplastic Institute of Jilin University,Changchun 130025,China)

Aluminum magnesium alloy composite plate was produced by first casting liquid aluminum onto magnesium alloy and then hot rolling.Then the changes of microstructure and micro hardness of the plate were analyzed by some instruments,including microscope,microhardness tester and others.The research result shows that liquid aluminum casting makes a large number of“baths”form over the magnesium aluminum boundaries.These improved the bonding strength of pre-rolling Mg/Al composite.The organization of Mg-Al bonding layer was refined by the large draft of hot rolling recombination process.The bonding strength of composite interface was further improved.

casting compound;hot-rolling;Mg/Al composite plate;bonding layer

TG146.2+2

A

10.14136/j.cnki.issn 1673-2812.2016.03.033

1673-2812(2016)03-0497-04

2015-05-22;

2015-07-09

国家自然科学基金资助项目(51105264),中国博士后科学基金资助项目(2012M520677),山西省攻关资助项目(20130321010-03),山西省高校青年学术带头人计划资助项目(TYAL),太原科技大学研究生科技创新资助项目(20145005)。

刘鹏涛(1989-),硕士研究生,从事材料科学与工程研究。E-mail:pengtao529@163.com。

马立峰,教授。E-mail:61518633@qq.com。