高速球轴承微接触弹流摩擦及生热分析

2016-12-23雷默涵姜歌东梅雪松马驰杨军

雷默涵,姜歌东,2,梅雪松,2,马驰,杨军,2

(1.西安交通大学制造系统工程国家重点实验室, 710049, 西安;2.西安交通大学机械工程学院, 710049, 西安)

高速球轴承微接触弹流摩擦及生热分析

雷默涵1,姜歌东1,2,梅雪松1,2,马驰1,杨军1,2

(1.西安交通大学制造系统工程国家重点实验室, 710049, 西安;2.西安交通大学机械工程学院, 710049, 西安)

针对高速工况下整体法对于电主轴中高速球轴承中球-滚道间差动滑动摩擦生热量计算不准确、传统的局部法需要依赖大量成本较高的拖动力实验才能计算差动滑动摩擦生热的问题,提出了一种根据弹流润滑及微接触理论计算高速球轴承差动滑动生热量的模型。该模型根据弹流润滑微接触理论计算球-滚道接触区域中的摩擦切应力,在此基础上计算了球轴承内部的差动滑动摩擦生热及总生热量。通过对比验证发现,对于额定转速为14 000 r/min的7008AC球轴承,当转速在5 000~20 000 r/min工况范围内时,使用该模型的计算结果与基于拖动力实验的生热计算结果之间误差小于5%,当转速在20 000~40 000 r/min工况范围内时小于23%,证明提出的方法能够在获得接触区域参数的条件下,不依赖于拖动力实验得到较为准确的生热量计算结果,增加了局部法生热计算的实用性。通过分析沟渠率半径等参数对球轴承生热的影响,指出应在考虑其他影响与设计要求的情况下,尽可能选用较大的内圈沟曲率半径系数及较小的外圈沟曲率半径系数。

电主轴;高速球轴承;微接触;差动滑动摩擦生热;局部法

在现代机床的高速电主轴中,高速工况下的角接触球轴承内部的摩擦生热与热量聚集会导致轴承内部温度异常升高,从而引起例如接触区域润滑油黏度下降、接触材料软化、轴承过早疲劳失效等诸多问题,还会导致电主轴以及轴承本身的温度升高与热变形,因此摩擦生热量是角接触球轴承设计的重要性能指标。在设计阶段通过结构参数设计及润滑油选择等方式减小轴承生热量是非常有效的方法,而精确建立角接触球轴承内部的生热模型是实现球轴承热设计的重要基础。

角接触球滚动轴承的生热一般基于拟静力学,采用整体法或局部法进行计算。文献[1]采用整体法和局部法对某航空发动机中的角接触球轴承内部生热量进行了计算,并将两种生热算法的结果与台架实验的结果进行对比,发现整体法在转速较高时计算误差较大,而局部法的计算结果更为准确,与台架实验的结果更加接近。文献[2]以航空球轴承为对象,根据文献[3]中轴承润滑油的拖动力实验方法和数据得到拖动力系数与摩擦切应力,计算了差动滑动摩擦生热量以及球轴承的总生热量。文献[4]在拟静力学方法的基础上,采用局部法对7008C球轴承内部的发热率进行了计算与分析,并从设计角度考虑了球轴承结构参数及润滑油黏度对于轴承生热量的影响。

上述传统的局部法,需要根据大量拖动力实验确定其接触区域的摩擦切应力[1-2]。基于拖动力实验方法能在一定工况范围内拟合出可靠的拖动力系数与摩擦切应力经验公式,但拖动力实验对实验条件的要求较高,而且在面对多种多样的润滑油以及工况变化较大时拖动力呈现出不同特性,需要进行大量拖动力实验来拟合经验公式,所需的工作量十分巨大。由于上述限制因素,在面对大量的不同工况及润滑油型号时,全都通过拖动力实验的手段获得接触区域的摩擦切应力来计算差动滑动摩擦生热与总生热量是不可能的。

为了找到更加灵活、低成本,能应用于更大范围内的摩擦切应力计算方法,也为了更详细地分析高速工况下各设计参数对于球轴承生热量的影响,本文提出了一种基于弹流润滑及微接触理论的球轴承局部生热计算方法,并将该方法与基于拖动力实验的局部法[1-2]进行比较,证明了在获得接触区域参数的条件下,采用本文中基于弹流润滑及微接触理论局部法替代基于拖动力实验的传统局部法的可行性。随后,在此模型的基础上对球轴承的生热进行了分析,发现差动滑动摩擦生热是高速工况下球轴承生热中的重要问题,指出了高速工况下润滑油黏度及沟曲率半径系数对于球轴承生热量的影响,进一步补充了高速工况下关于球轴承热设计的结论,并对球轴承的热设计给出了指导性建议。

1 球轴承力学特性分析

1.1 球轴承的载荷分布及接触应力应变

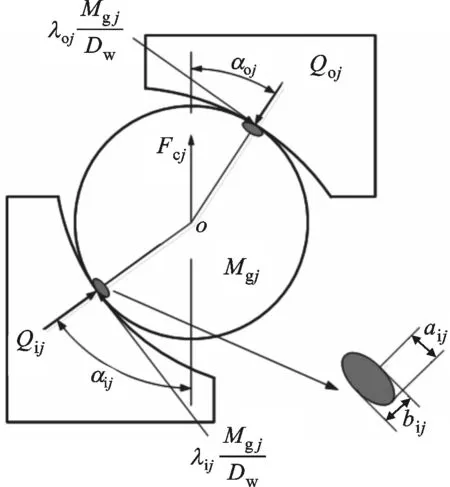

高速主轴中球径为Dw的角接触球轴承在运转时,各球体(第j个)不仅受到内外圈的接触载荷Qij和Qoj,还会受到因球转动所带来的离心力Fcj和陀螺力矩Mgj,同时各个球与内外圈的接触角也由初始接触角α0分别变为αij和αoj。同时,钢球与滚道之间会产生法向接触载荷及椭圆接触区域,如图1所示。高速运转时,假设球的运转状态为外圈沟道控制,即λij=0,λoj=2。

图1 第j个钢球受力图

本文采用拟静力学[2,5-6]方法来计算球轴承内外圈的接触角、接触载荷和接触椭圆尺寸。已知球轴承的轴向载荷Fa、径向载荷Fr和力矩M,首先建立高速球轴承变形和负荷关系的非线性方程组,假设需要求解的轴、径向变形和角位移等未知变量的初值,再使用Newton-Raphson法循环迭代求解建立的非线性方程组,最后求解出轴、径向变形,角位移和沟渠率中心间位移等变量值。利用上述求解得到的轴、径向变形,角位移和沟渠率中心间位移等变量值可以进一步计算得到各方位角上球与内外圈的接触角αij、αoj,接触载荷Qij、Qoj,以及接触椭圆的长短半轴aij、aoj、bij、boj等参数。

1.2 球的旋转速度计算

根据已知的主轴旋转角速度以及解得的工作状态下内外圈接触角aij、αoj,与钢球自转轴线在径向平面及垂直平面投影的夹角β,可以计算球的自转、公转以及自旋角速度

ωc=ω[1+(dm/Db+cosαo)(cosβcosαi+sinβsinαi)/

(dm/Db-cosαi)(cosβcosαo+sinβsinαo)]-1

(1)

ωb=ωc(dm/Db+cosαo)/(cosβcosαi+sinβsinαo)

(2)

(3)

(4)

(5)

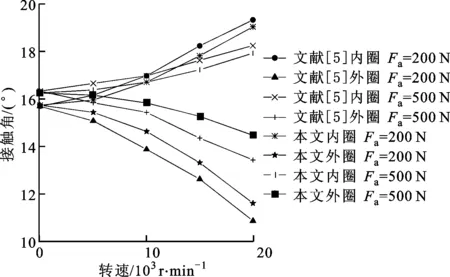

1.3 拟静力学模型对比验证

为验证本文的拟静力学方程和求解方法,以7009C角接触球轴承为对象,计算在轴向载荷Fa分别为200、500 N时其内外圈接触载荷与接触角随转速升高的变化规律,并与文献[7]中(对象同为7009C轴承)的计算结果进行了对比,如图2、图3所示。

图2 7009C球轴承滚道与球间法向接触载荷随转速的变化

图3 7009C(初始α0=15°)球轴承接触角随转速的变化

可以看出,本文采用拟静力学得到的接触角以及轴向变形结果与文献[7]中的计算结果呈现出了相同的变化规律,证明了本文所采用的拟静力学方程和求解方法的正确性。

2 基于弹流润滑和微接触的球轴承内部生热模型

2.1 差动滑动摩擦生热模型

2.1.1 基于弹流润滑和微接触的摩擦切应力 要计算滚动轴承的差动滑动生热,首先必须准确估计球与滚道间接触区域的摩擦切应力。

在高速滚动轴承中,球与滚道的接触压力较高,通常已属于弹流润滑状态。根据弹流润滑理论(EHL)及微接触理论,当接触面上法向接触载荷较小时,最小油膜厚度hmin较大,当油膜参数Λ=hmin/σ>3时,接触表面为全油膜润滑。当接触面上法向接触载荷较大时,最小油膜厚度hmin较小,此时润滑油膜不足以完全隔开两接触表面,即当油膜参数Λ=hmin/σ≤3时,称为局部油膜润滑。局部油膜润滑时接触表面的一些凸峰会穿透油膜而彼此接触,这部分接触可以用赫兹点接触方法进行计算。接触的其余部分仍为油膜润滑,且平均滑滚比小于0.003,可按照全膜润滑条件下的流体切应力方法进行计算[6-13]。

根据经典的点接触Hamrock和Dowson公式计算得到最小油膜厚度[8]为

(6)

根据两表面的接触方式[5,9]有

τnyj=cvAcμaσ/A0+(1-Ac/A0)(h/ηvy+1/τlim)-1

(7)

式中:Acμaσ/A0为干摩擦部分的切应力;μa为干摩擦因数;σ为法向接触应力;cv根据滑动方向取+1或-1。vy为滚动方向第j个钢球与内外圈(n=i表示内圈,n=o表示外圈)的差动滑动速度;τnyj为滚动方向的摩擦切应力。接触表面为局部油膜润滑,Ac/A0为凸峰接触面积与总接触面积之比。该比值根据轴承内部粗糙接触表面上凸峰的方均高度、斜率和峰度几个统计参数以及油膜厚度计算得到[7]。若接触表面满足全油膜润滑条件,则Ac/A0=0。式(7)中包含Trachman和Cheng给出的油膜接触区域中关于牛顿流体润滑及极限切应力的流体切应力定义:τf=(h/ηvy+1/τlim)-1[7],其中h/ηvy为摩擦切应力的牛顿部分,h为接触区域的等温油膜厚度,由Hamrock和Dowson的点接触膜厚公式[6,8]给出,τlim为接触压力作用下可承受的最大极限切应力值,采用文献[4,6]中的公式τlim=μmaxQ/πab来估计,μmax为经验估计的最大摩擦系数。

为了根据式(7)精确计算出高压下的摩擦切应力,需要对接触区域中法向接触压力下的润滑油黏度η进行适当的估计。钢球与内外圈接触区域的接触应力在1 GPa以下,根据Bair和Kottke在文献[10]中的描述,此时Barus的经验公式η=η0eαp是适用的。

2.1.2 拖动力计算方法验证 文献[10]给出了法向压应力p=1.42 GPa、T=57 ℃工况下和滑滚比为0.000 1~0.015的范围内,通过拖动力实验测得的基于多元醇酯(polyol ester, POE)的合成轴承润滑油的拖动力系数μ(即润滑条件下的摩擦系数)。根据摩擦系数计算摩擦切应力的方法为τ=pμ,即摩擦切应力等于接触区域的法向压应力乘以摩擦系数[11-14]。

为验证本文提出的基于弹流润滑和微接触的摩擦切应力计算方法,以基于POE的合成轴承润滑油为对象,在滑滚比为0.000 1~0.015的范围内将本文基于弹流润滑和微接触计算得到的摩擦切应力与上述基于实验测量拖动力系数得到的摩擦切应力进行对比,对比结果如图4所示,两种方法计算的摩擦切应力随滑滚比的变化趋势相吻合,数值也比较接近。

图4 摩擦切应力随滑滚比的变化

2.1.3 轴承差动滑动摩擦生热计算 在球与滚道的接触中,沿着滚动方向(y方向)的差动滑动摩擦生热量为

(8)

外圈滚道与球间的磨擦切应力τoyj由式(7)计算得出,anj与bnj为接触椭圆的长、短半轴,由上文的拟静力学方法解得。

根据式(1)、(2)给出的钢球公转、自转速度,外圈表面球与滚道间沿滚动方向(y方向)的差动滑动速度[2,7]为

(9)

其中

(10)

(11)

(12)

式中:ωx′、ωy′与ωz为不同方向的角速度分量;ωR为主轴转速。

类似的分析也适用于轴承内圈,τnyj同样由式(7)给出,差动滑动速度[2,7]为

(13)

式中:Dw为球径;dm为节圆直径;ωi为内圈相对角速度[7]。

2.2 球轴承内部总生热模型

除球与内外滚道在滚道方向上的差动滑动摩擦生热以外,角接触球轴承的总生热中不可忽略的部分还包括球的自旋生热、球的润滑拖动生热以及保持架与套圈引导面之间的滑动摩擦生热[1]。

接触角不为0时,球与内外圈沟道接触区存在自旋滑动,低速时可以忽略,但是高速时自旋运动十分严重,必须考虑。球的自旋生热、润滑拖动生热以及保持架与套圈引导面之间的滑动摩擦生热计算方法来自文献[2,6]。球轴承的总生热为这几部分生热量之和

(14)

式中:Hoyj与Hiyj分别为球轴承内、外圈与钢球之间的差动滑动摩擦生热量;Hmsj为球的自旋生热;Hdj为球的润滑拖动生热;HCL为保持架与套圈引导面之间的滑动摩擦生热。

3 基于弹流和微接触的高速球轴承局部法生热模型的验证

本文旨在提出一种基于弹流润滑及微接触理论的摩擦切应力及差动滑动摩擦生热计算方法,在不依赖于成本高昂拖动力实验的情况下实现对于球轴承差动滑动摩擦生热及总生热量的准确计算,从而实现设计人员在更大范围内更加灵活地对不同的机床及主轴进行温度场建模,并且在球轴承的设计过程中得到指导性的优化建议。

由于目前无法测量球轴承内部的生热量,通过将基于弹流和微接触的高速球轴承局部法与文献[1-2]中已经被广泛认可的基于拖动力实验的局部法的计算结果进行比较,验证了本文提出的球轴承生热量计算方法的正确性。

3.1 理论局部法球轴承生热模型验证

以高速电主轴中常用的能够承受较大轴向载荷的某7008AC角接触球轴承作为研究对象,接触角为25°,油润滑额定转速为14 000 r/min,最高极限转速可以达到40 000 r/min[15-17]。轴承外径为68 mm,内径为40 mm,宽度为14 mm,节圆直径为54 mm,球径为7 mm,球数为18个,内外滚道沟曲率系数均为0.55,轴承钢为GCr15。润滑中选用一种基于POE的合成润滑油,在轴承工作温度下的黏压系数α≈14 GPa-1。该32号合成润滑油在40 ℃时运动黏度为30.5 mm2/s,90 ℃时约为8 mm2/s。

文中选用的轴向、径向载荷较小,因此根据式(9)得到的接触表面最小油膜厚度较大,hmin≈0.156 9 μm,而且由于经过光整加工后的滚道与球接触表面较为光滑[18],σ≈(π/2)1/2Ra<0.05 μm,Λ=hmin/σ>3,因此认为满足全油膜润滑的膜厚要求,即Ac/A0=0。

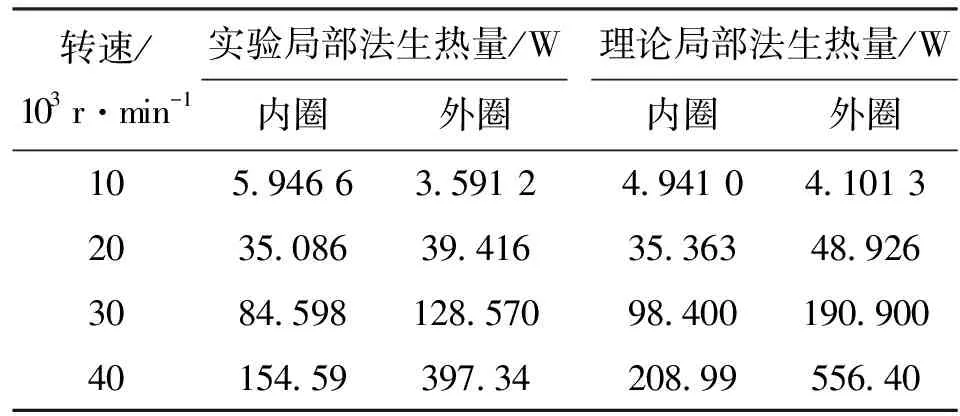

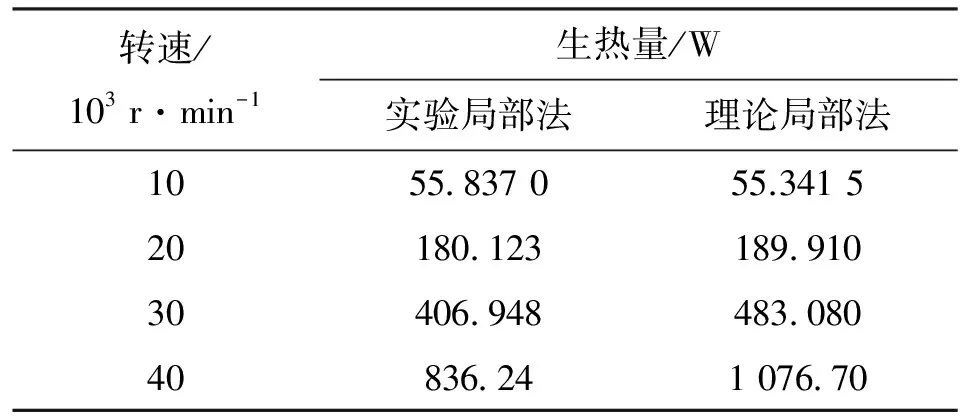

本文在轴向预载荷Fa=500 N、转速为5 000~40 000 r/min的工况下,分别采用本文提出的基于弹流润滑微接触理论的局部法和文献[1-3]中依赖于拖动力实验的局部法(拖动力系数拟合公式来自文献[3]),首先得到了球轴承滑动摩擦切应力,然后进行了球轴承内外圈差动滑动生热量的计算,计算结果对比见图5及表1。

图5 7008AC球轴承差动滑动摩擦生热量随转速的变化

可以看出,当转速不断升高时,由于球轴承内部离心力的作用,导致球与轴承外圈之间接触载荷增大,法向接触载荷和摩擦切应力也相应增大,因此转速升高时外圈与球之间的差动滑动生热急剧增加,而对应的内圈生热率增幅则小得多。由图5可以看出,对于7008AC角接触球轴承,采用本文理论方法计算的内外圈差动滑动摩擦生热量均略大于基于实验拖动力系数得到的差动滑动摩擦生热量结果,但两种算法得到的差动滑动摩擦生热结果随转速升高的变化趋势吻合,当转速在5 000 r/min到25 000 r/min范围内时计算结果的误差较小,而当转速超过25 000 r/min之后出现了一定误差,但最大误差不大于28%,证明本文提出的基于弹流润滑微接触理论估计摩擦切应力计算滑动摩擦生热的方法是可行的。

表1 球轴承差动滑动摩擦生热量随转速的变化

基于微接触理论与基于拖动力实验的生热计算在数值结果上的误差主要源自经验估计最大拖动力系数μmax偏大,相应的极限摩擦切应力计算值也偏大。在使用Barus的黏压特性经验公式估计接触区域油膜黏度时,在温度升高的过程中并没有计入温度升高导致黏压系数减小的变化,使得估计的接触区域油膜黏度过大,并且对于油膜接触区域的接触摩擦定义方式也有一定误差,导致最终计算的摩擦切应力值结果偏大。

3.2 理论局部法球轴承生热模型验证

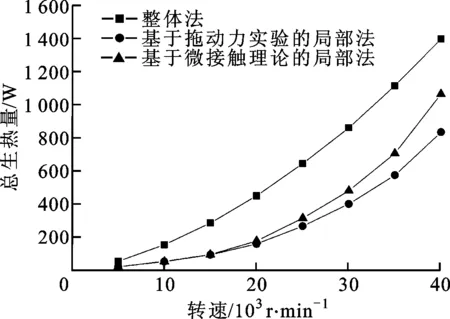

对于与3.1节相同的工况及润滑油型号,结合球轴承其他部分的局部生热分析,得到7008AC角接触球轴承的总生热量见图6及表2。基于经验公式的传统整体法[6]不依赖于拖动力实验,但从图6可以看出,整体法只有在转速等于5 000 r/min时与基于拖动力实验的局部法生热计算结果相接近,其余工况下远大于局部法的计算结果,因此在高速工况下实用性不足,这一结论也与文献[1]相符。本文提出的基于弹流润滑及微接触理论的局部生热算法与文献[1]中基于拖动力实验的局部生热计算方法,其计算的生热量在5 000~40 000 r/min的转速范围内呈现出了相同的随转速增大而升高的变化规律。在转速小于30 000 r/min的工况下运行时,本文基于弹流润滑及微接触理论的局部法与文献[4]中基于拖动力实验的局部法的计算结果在数值上十分接近,但在高速状态下则有一定误差。

表2 球轴承总生热量随转速的变化

图6 7008AC球轴承内部总生热量随转速的变化

由表2可以看出,对于高速工况下的7008AC轴承,本文的理论局部法与文献[1]中实验局部法的总生热量计算结果之间最大误差为23%(达到极限转速40 000 r/min时),且在20 000 r/min(7008AC轴承油润滑额定转速为14 000 r/min)以下时与文献[1]方法的总生热量计算结果误差不超过5%。

根据以上论述可以看出,在本文选用的润滑油及工况条件下,这种基于弹流润滑和微接触理论的球轴承生热计算方法可以在不依赖于拖动力实验的情况下替代基于拖动力实验的传统局部法,因此能在取得准确计算结果的同时避免高昂的拖动力实验成本,大大提高了球轴承生热计算的灵活性。

4 高速球轴承生热结果分析

利用上述基于弹流润滑和微接触理论的球轴承生热模型,能够分析在不同工况下球轴承内部的差动滑动摩擦生热在其总生热中所占的比重,也能够更详细地研究高速工况下的角接触球轴承润滑油黏度和沟曲率半径系数对其内部差动滑动摩擦生热以及总生热量的影响。

4.1 球轴承内部生热规律分析

对表1与表2中的生热量数据进行对比,发现在转速度较低(10 000 r/min及以下)时,球与滚道间的差动滑动摩擦生热量较小,对整体生热量的贡献不大。此时,自旋生热量是总生热量中的主要部分,远大于差动滑动摩擦生热量,但由于转速提升导致球与内外滚道间的差动滑动速度大幅增加,接触椭圆区域内的摩擦剪应力也随转速呈上升趋势,球轴承内外圈的差动滑动摩擦生热随转速的提升急剧增加。当转速达到20 000 r/min时,差动滑动摩擦生热占到球轴承总生热的一半以上,成为球轴承生热的重要组成部分。因此,对于高速工况下运行的角接触球轴承,减小差动滑动摩擦生热量是其热设计中需要重点考虑的问题。

4.2 沟曲率半径系数对摩擦生热量的影响

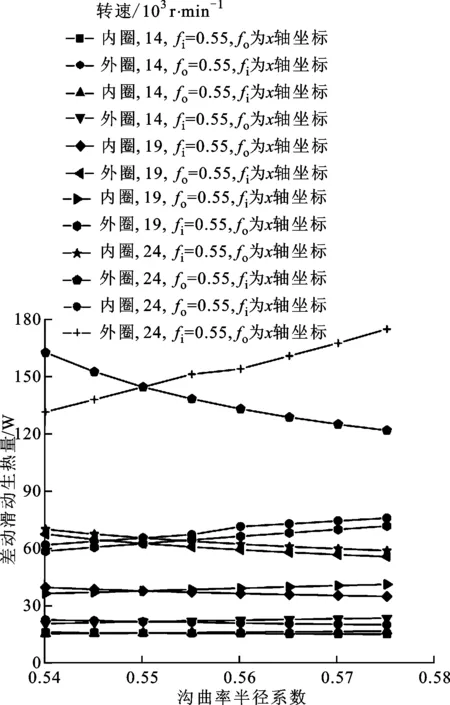

7008AC角接触球轴承的主要结构参数有内外圈的沟曲率半径系数和钢球的直径及球数,本文主要分析沟曲率半径系数对于球轴承生热的影响。

文献[3,9]认为球轴承的自旋生热随沟曲率半径系数的变化较为明显,但并未深入分析沟曲率半径系数对于球轴承差动滑动摩擦生热量的影响,而高速工况下沟曲率半径系数对于差动滑动摩擦生热量的影响也是值得关注的。

根据上文的摩擦切应力理论分析看出,沟曲率半径系数的选择对角接触球轴承生热量的主要影响在于,虽然其对钢球转速及接触区域差动滑动速度的影响较小[19],却会极大地影响轴承内部钢球与滚道间Hertz接触区域的变形与法向接触应力σ,改变接触区域的摩擦切应力τ,进而影响球轴承内部的差动滑动摩擦生热量。Hertz接触区域的变形与法向接触应力σ的变化也使得Hertz接触区域的椭圆度系数k=a/b发生变化,从而改变接触区域的油膜厚度h与接触压力下的润滑油黏度η,也会对球轴承的生热产生一定影响。

球轴承的沟曲率半径系数选择还需考虑内外圈的匹配,也会对球轴承的整体刚度等产生影响,因此对于沟曲率半径系数可选择的范围一般较小。图7、8分别给出了不同转速下当内/外圈沟曲率半径系数固定,外/内圈沟曲率半径系数对于差动滑动摩擦生热量以及总生热量的影响。

图7 沟曲率半径系数对差动滑动生热量的影响

图8 沟曲率半径系数对总生热量的影响

由图7、8可以看出,在高速工况下,转速分别为14 000、19 000与24 000 r/min时,球轴承差动滑动摩擦生热量与总生热量随着内圈沟曲率半径系数fi(外圈沟曲率半径系数fo固定为0.55)的增大而减小,也随外圈沟曲率半径系数fo(内圈沟曲率半径系数fi固定为0.55)的增大而减小。除对于差动滑动摩擦生热的影响之外,沟曲率半径系数对球与滚道间的自旋生热也有较大影响。

综上所述,设计球轴承时,在考虑沟曲率半径系数的设计要求的情况下,应尽可能选用较大的内圈沟曲率半径系数及较小的外圈沟曲率半径系数。

5 结 论

本文提出了一种基于弹流润滑及微接触理论的摩擦切应力及球轴承差动滑动摩擦生热的计算模型。该模型从弹流润滑及微接触理论入手,考虑了球与滚道间的接触区域变形、法向接触应力、接触面粗糙度、接触区域油膜厚度、润滑油黏温关系等因素的影响。与基于拖动力实验的生热量计算模型相比,可以避免拖动力实验所需的巨大工作量与苛刻的实验条件,也可以更加精确地反映出各个参数的变化对于球轴承生热量的影响,从而更加灵活、快捷、有效地应用于各种型号的角接触球轴承、润滑油以及不同工况下球轴承的生热量计算中。

本文通过分析指出,对于高速工况下的球轴承,沟曲率半径系数对差动滑动摩擦生热量的影响是不可忽略的,在选择球轴承润滑油时,应当考虑球与滚道接触区域内的法向接触应力及轴承内部的工作温度,在满足其他设计要求的情况下,应尽可能选用较大的内圈沟曲率半径系数及较小的外圈沟曲率半径系数。

[1] 陈观慈, 王黎钦, 古乐, 等. 高速球轴承的生热分析 [J]. 航空动力学报, 2007, 22(1): 163-168. CHEN Guanci, WANG Ligin, GU Le, et al. Heating analysis of the high speed ball bearing [J]. Journal of Aerospace Power, 2007, 22(1): 163-168.

[2] 陈观慈. 航空发动机主轴高速滚动轴承热分析 [D]. 哈尔滨: 哈尔滨工业大学, 2008.

[3] 王燕霜. 航空润滑油流变特性及其对润滑性能影响的研究 [D]. 哈尔滨: 哈尔滨工业大学, 2006.

[4] 李欢锋, 李小虎, 张燕飞, 等. 基于摩擦生热和接触应力的角接触球轴承结构参数分析 [J]. 轴承, 2015, 5(2): 1-5. LI Huanfeng, LI Xiaohu, ZHANG Yanfei, et al. Analysis on structural parameters for angular contact ball bearings based on friction heat generation and contact stress [J]. Bearing, 2015, 5(2): 1-5.

[5] HARROS T A, KOTZALAS M N. 滚动轴承分析一轴承技术的高等概念 [M]. 北京: 机械工业出版社, 2009: 96-100.

[6] 邓四二. 滚动轴承设计原理 [M]. 北京: 中国标准出版社, 2008: 119-141.

[7] 孟德浩, 龙新华, 孟光. 高速电主轴转子-轴承系统动态特性分析 [J]. 噪声与振动控制, 2012, 32(2): 7-12. MENG Dehao, LONG Xinhua, MENG Guang. Analysis of dynamic characteristics of rotor-bearing system of high speed spindle [J]. Noise and Vibration Control, 2012, 32(2): 7-12.

[8] PRADEEP, GUPTA K. 滚动轴承动力学分析 [M]. 武汉: 湖北科学技术出版社, 1990: 55-66.

[9] 邓四二, 滕弘飞, 王燕霜, 等. 新型航空润滑油油膜拖动力计算研究 [J]. 航空动力学报, 2007, 22(5): 838-842. DENG Sier, TENG Hongfei, WANG Yanshuang, et al. Traction calculation of a new aviation lubricating oil [J]. Journal of Aerospace Power, 2007, 22(5): 838-842.

[10]BAIR S, KOTTKE P. Pressure-viscosity relationships for elastohydrodynamics [J]. Tribology Transactions, 2003, 46(3): 289-295.

[11]WANG Y S, YANG B Y, WANG L Q. Investigation into the traction coefficient in elastohydrodynamic lubrication [J]. Tribotest, 2004, 11(2): 113-124.

[12]OLIVER A V, SPIKES H A. Prediction of traction in elastohydrodynamic lubrication [J]. Proceedings of the Institution of Mechanical Engineers: Part J Journal of Engineering Tribology, 1998, 212(5): 321-332.

[13]MASJEDI M, KHONSARY M. Theoretical and experimental investigation of traction coefficient in line-contact EHL of rough surfaces [J]. Tribology International, 2014, 70(2): 179-189.

[14]HABCHI W, EYHERAMENDY D, BAIR S. Thermal elastohydrodynamic lubrication of point contacts using a Newtonian/generalized Newtonian lubricant [J]. Tribology Letters, 2008, 30(1): 41-52.

[15]蔡素然, 吴瑞琴. 全国滚动轴承产品样本 [M]. 北京: 机械工业出版社, 2012: 210-296.

[16]胡小秋, 陈维福. 角接触球轴承热特性分析及试验 [J]. 西安交通大学学报, 2015, 49(2): 106-110. HU Xiaoqiu, CHEN Weifu. Thermal characteristics analysis and experiment for angular contact ball bearing [J]. Journal of Xi’an Jiaotong University, 2015, 49(2): 106-110.

[17]田久良, 洪军, 朱永生, 等. 机床主轴-轴承系统热-力耦合模型及其动态性能研究 [J]. 西安交通大学学报, 2012, 46(7): 63-68. TIAN Jiuliang, HONG Jun, ZHU Yongsheng, et al. Thermal mechanical coupling model and dynamical characteristics of machining spindle-bearing system [J]. Journal of Xi’an Jiaotong University, 2012, 46(7): 63-68.

[18]周敏, 燕阳, 凌颖, 等. 滚动轴承电化学机械光整加工 [J]. 冶金设备, 2003, 1(6): 51-53. ZHOU min, YAN Yang, LING Yin. Electrochemical mechanical finishing of rolling bearing [J]. Metallurgical Equipment, 2003, 1(6): 51-53.

[19]吴明星, 吴维, 等. 基于流变特性的球轴承差动滑动摩擦生热量研究 [J]. 北京理工大学学报, 2014, 34(1): 11-15. WU Mingxing, WU Wei, GUO Kai, et al. Study on the differential sliding friction heat of ball bearing based on the rheological properties [J]. Transactions of Beijing Institute of Technology, 2014, 34(1): 11-15.

[本刊相关文献链接]

胡小秋,陈维福.角接触球轴承热特性分析及试验.2015,49(2):106-110.[doi:10.7652/xjtuxb201502018]

翟强,闫柯,张优云,等.高速角接触球轴承腔内气相流动与传热特性研究.2014,48(12):29-33.[doi:10.7652/xjtuxb201412005]

李建栋,朱永生,熊青青,等.定压预紧主轴轴向动态刚度特性研究.2014,48(10):126-130.[doi:10.7652/xjtuxb201410 020]

张浩,张进华,朱永生,等.外隔圈不平行度对轴承性能影响的数值分析.2014,48(8):86-90.[doi:10.7652/xjtuxb201408 015]

翟强,朱永生,闫柯,等.高速角接触轴承油气润滑两相流动特性数值研究.2014,48(6):86-90.[doi:10.7652/xjtuxb201406015]

李纯洁,洪军,张进华,等.角接触球轴承动刚度的实验研究.2013,47(7):68-72.[doi:10.7652/xjtuxb201307013]

张锦龙,王彦伟,黄正东.高速球轴承-转子系统动态性能的分析与优化.2013,47(1):57-61.[doi:10.7652/xjtuxb201301 012]

方兵,张雷,赵继,等.轴承结合部动态参数识别与等效分析模型的研究.2012,46(11):69-74.[doi:10.7652/xjtuxb201211014]

留剑,洪军,杨朝晖,等.高速精密角接触球轴承旋转精度创成机理研究.2011,45(11):72-78.[doi:10.7652/xjtuxb201111 014]

(编辑 武红江 杜秀杰)

Micro-Contact EHL Friction and Heat Generation Analysis of High Speed Ball Bearings

LEI Mohan1,JIANG Gedong1,2,MEI Xuesong1,2,MA Chi1,YANG Jun1,2

(1. State Key Laboratory for Manufacturing Systems Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

A novel method to calculate differential sliding friction heat is proposed to solve the problems that the integral heating method is not accurate in the differential sliding friction heat generation calculation of angular contact ball bearings in motorized spindles, and the calculation of local heating methods depends on expensive traction experimental equipments and huge amount of works. The proposed method is based on EHL and micro-contact theories instead of traction experiments. The rotation speed of balls and the parameters of inner loads are calculated based on a quasi-static method, then the friction shear stress in contact areas of the ball-race is calculated based on EHL and micro-contact theories. Then, the differential sliding friction heat generation is worked out and the total heat generation is calculated. The proposed method is verified by a comparison with the traditional local heat generation method based on traction experiments, and it turns out that the rate of deviation between calculated results of the novel method and the experimental local heat method is below 5% under the work condition of rotation speeds in range 5 000 to 20 000 r/min for 7008AC ball bearings, and the rate of deviation is 23% under the work condition of rotation speeds in 20 000 to 40 000 r/min. The effects of designing parameters on heat generation of ball bearings are analyzed, and it is pointed out that designers should try to choose larger radius coefficients for inner ring groove curvature and smaller radius coefficients for outer ring groove curvature while considering other designing demands and influences.

motorized spindle; high speed ball bearing; micro-contact; differential sliding friction heat generation; local heat generation method

2015-09-10。 作者简介:雷默涵(1987—),男,博士生;姜歌东(通信作者),女,教授,博士生导师。 基金项目:国家自然科学基金创新群体资助项目(51421004);国家科技重大专项资助项目(2014ZX04001051-07)。

时间:2016-03-02

10.7652/xjtuxb201604013

TH133.33;TH123

A

0253-987X(2016)04-0081-08

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20160302.1259.002.html