交错排列柱状微结构表面池沸腾换热实验研究

2016-12-23刘泳辰魏进家孔新张永海

刘泳辰,魏进家,孔新,张永海

(西安交通大学动力工程多相流国家重点实验室,710049,西安)

交错排列柱状微结构表面池沸腾换热实验研究

刘泳辰,魏进家,孔新,张永海

(西安交通大学动力工程多相流国家重点实验室,710049,西安)

为了进一步提高交错排列柱状微结构表面的换热性能,通过改变柱状微结构中心距和形状以提高表面换热系数及临界热流密度。以FC-72为工质,对不同的交错排列柱状微结构硅片在3种过冷度(15、25、35 K)下进行了池沸腾换热实验研究,并与同工况下光滑表面硅片的结果进行了对比。通过干腐蚀技术在硅片表面加工出宽×高为30 μm×60 μm、30 μm×120 μm的方柱微结构,中心距分别为45、60、75 μm,以及直径为38 μm、中心距为60 μm、高度分别为60 μm和120 μm的圆柱微结构。实验结果表明,临界热流密度和沸腾换热系数并非随中心距的增大呈现出单调增或减的规律。中心距为45 μm的表面在核态沸腾区具有更高的换热系数,而对于高度为60、120 μm的方柱微结构,临界热流密度最高的分别是中心距为60 μm的表面(54.6 W/cm2)和中心距为120 μm的表面(60.72 W/cm2)。当方柱中心距与边长之比大于等于2时,增大中心距对临界热流密度影响很小,最大增加了2%;当方柱中心距与边长之比小于2时,增大中心距对临界热流密度有显著影响,最大增加了14%。当换热面积相同时,圆柱微结构的换热性能要好于方柱微结构,并且临界热流密度相比于方柱微结构表面和光滑表面分别最大提高了13%和124%。另外,临界热流密度随着过冷度的增大而增大,同时沸腾起始点有所滞后。

柱状微结构;交错排列;强化换热;池沸腾

随着电子器件集成化程度不断提高,特征尺寸逐渐减小的同时导致芯片的热流密度越来越高。芯片的热控制问题直接影响了电子器件可靠性的改善与集成化的提高,因热导致的失效已经成为微电子器件失效的主要形式。由于相变过程中存在大量的潜热,沸腾换热作为一种高效的热传递方式已经广泛应用在电子器件冷却领域并取得显著成效。除此之外,通过在换热表面加工微纳结构来提高表面粗糙度、润湿性,可以进一步强化换热。

近年来,国内外学者对不同微纳结构表面的池沸腾换热性能进行了大量研究[1-3],魏进家等对不同尺寸的方柱微结构表面进行了池沸腾换热实验研究,结果表明该表面在核态沸腾区有效地强化了传热并提高了临界热流密度,当其他参数不变时,临界热流密度随柱状微结构高度的增大而升高[4]。Chu等对不同高度、直径、中心距的微圆柱阵列结构表面进行了池沸腾实验研究,指出粗糙度的增大影响了毛细力,使得该换热表面具有较高的临界热流密度[5]。张永海等对交错排列的柱状微结构表面进行了射流冲击强化换热实验研究,结果表明相比于正规排列而言,交错排列的柱状微结构增加了柱间的微对流,强化换热效果得以提升[6]。因此,本文进一步研究了交错排列的柱状微结构池沸腾换热特性,包括不同柱心距及微结构形状对其换热性能的影响,为进一步优化换热面结构提供了一定的理论依据。

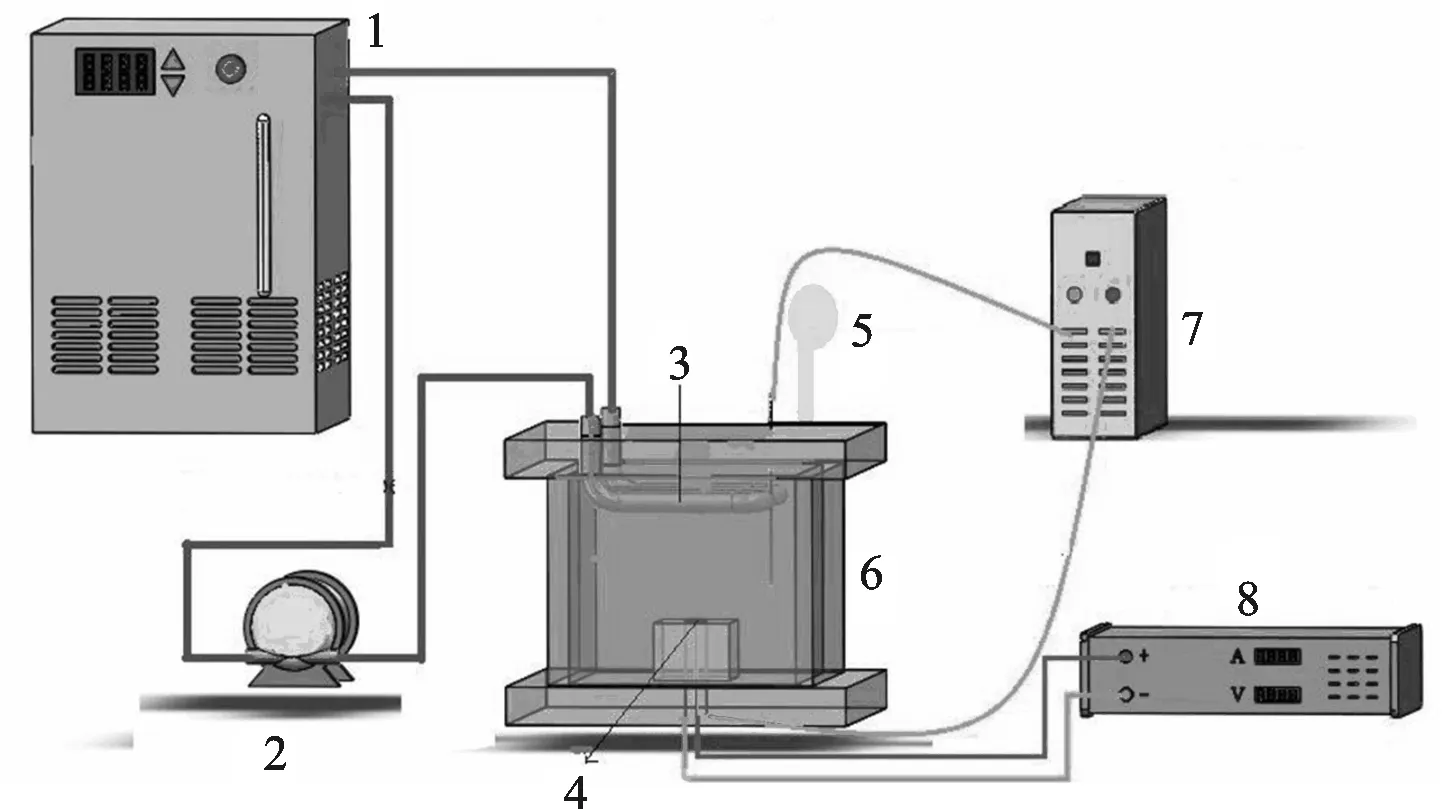

1 实验系统

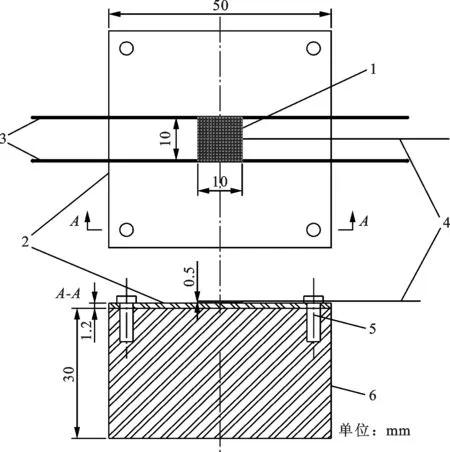

池沸腾换热实验装置主要由液池、测试段、数据采集系统、恒流源电加热系统和制冷机组成,如图1所示。液池内部可盛放容量为1.5 L的实验工质FC-72。在液池内部、测试段的上方布置有冷凝器,用来控制液体工质的温度。液池顶部与一个容积为1 L的橡胶袋相连,以将容器内部压力控制在101 kPa。测试段如图2所示,硅片粘结在有机玻璃凸台上,同时用环氧绝热硅胶将硅片周围密封,以减小热量损失。硅片两侧边焊接有直径为0.25 mm的铜导线,并与恒流源相连,用来对其进行电加热。经过对各位置敏感性分析后,在硅片背面的几何中心处和液池内硅片斜上方处各布置一根T型热电偶,分别用来测量硅片温度和液体工质温度。热电偶线通过数据采集控制系统与计算机相连,用来控制硅片加热量并进行实验数据记录。在实验前需对硅片进行超声清洗,并置于干燥处风干,防止硅片表面存在杂质而影响实验结果。

1:制冷机;2:泵;3:冷凝铜管;4:凸台;5:橡胶气袋;6:液池;7:数据采集装置;8:恒流源图1 实验装置示意图

1:测试芯片;2:有机玻璃板;3:铜导线;4:T型热电偶;5:螺钉;6:有机玻璃凸台图2 测试段示意图

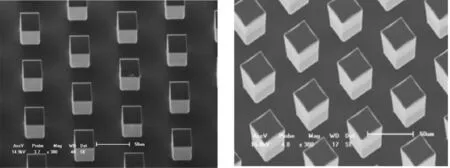

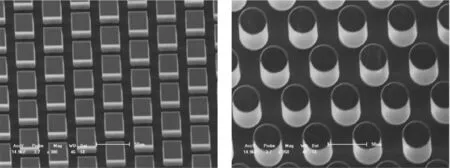

实验所用掺磷型正方体硅片的边长为10 mm、厚度为0.5 mm。采用干法刻蚀技术在硅片表面加工出边长t为30 μm,高度h分别为60、120 μm,中心距p分别为45、60、75 μm的方柱微结构,分别称为SPF30-60-45、SPF30-120-45、SPF30-60-60、SPF30-120-60、SPF30-60-75、SPF30-120-75,以及直径为38 μm、中心距为60 μm、高度分别为60 μm和120 μm的圆柱微结构,分别称为CPF38-60-60、CPF38-120-60。图3展示了高度为60 μm的4种结构电镜图。

(a)SPF30-60-75 (b)SPF30-60-60

(c)SPF30-60-45 (d)CPF38-60-60图3 4种柱状微结构表面的电镜图

实验所用T型热电偶所测温差小于0.3 ℃,硅片加热采用恒电流法,供电电流和电压的误差分别为0.014%和0.1%,加热不确定度为0.11%。通过FLUENT三维模拟硅片池沸腾换热得到对流换热及核态沸腾换热阶段的热量损失分别为16%和6%。

2 实验结果与讨论

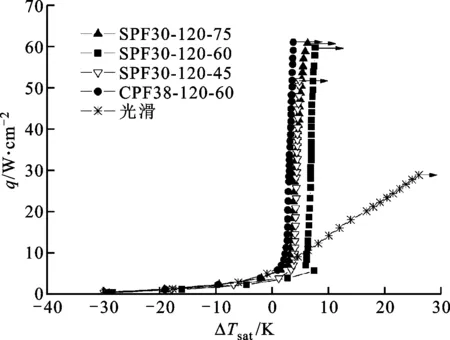

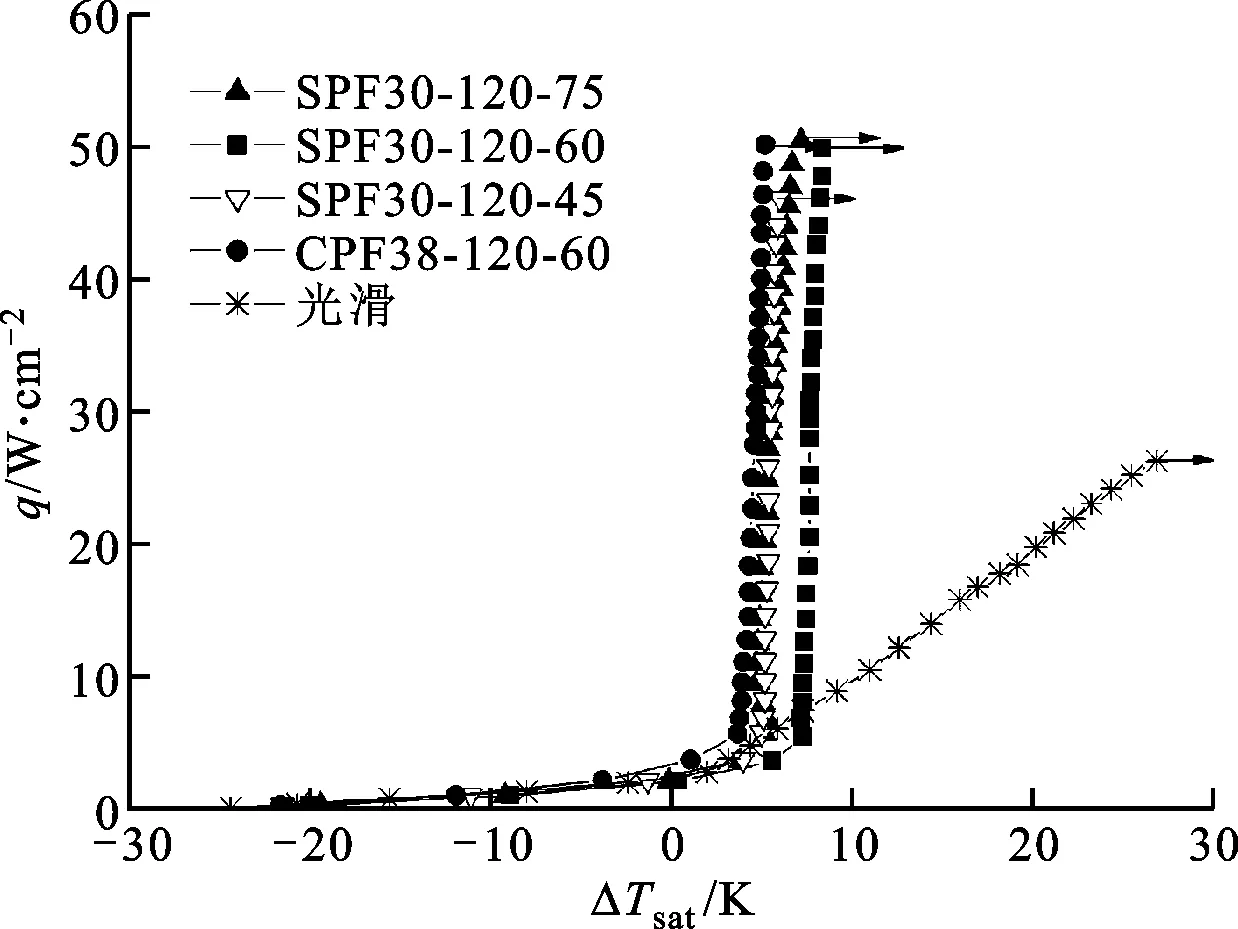

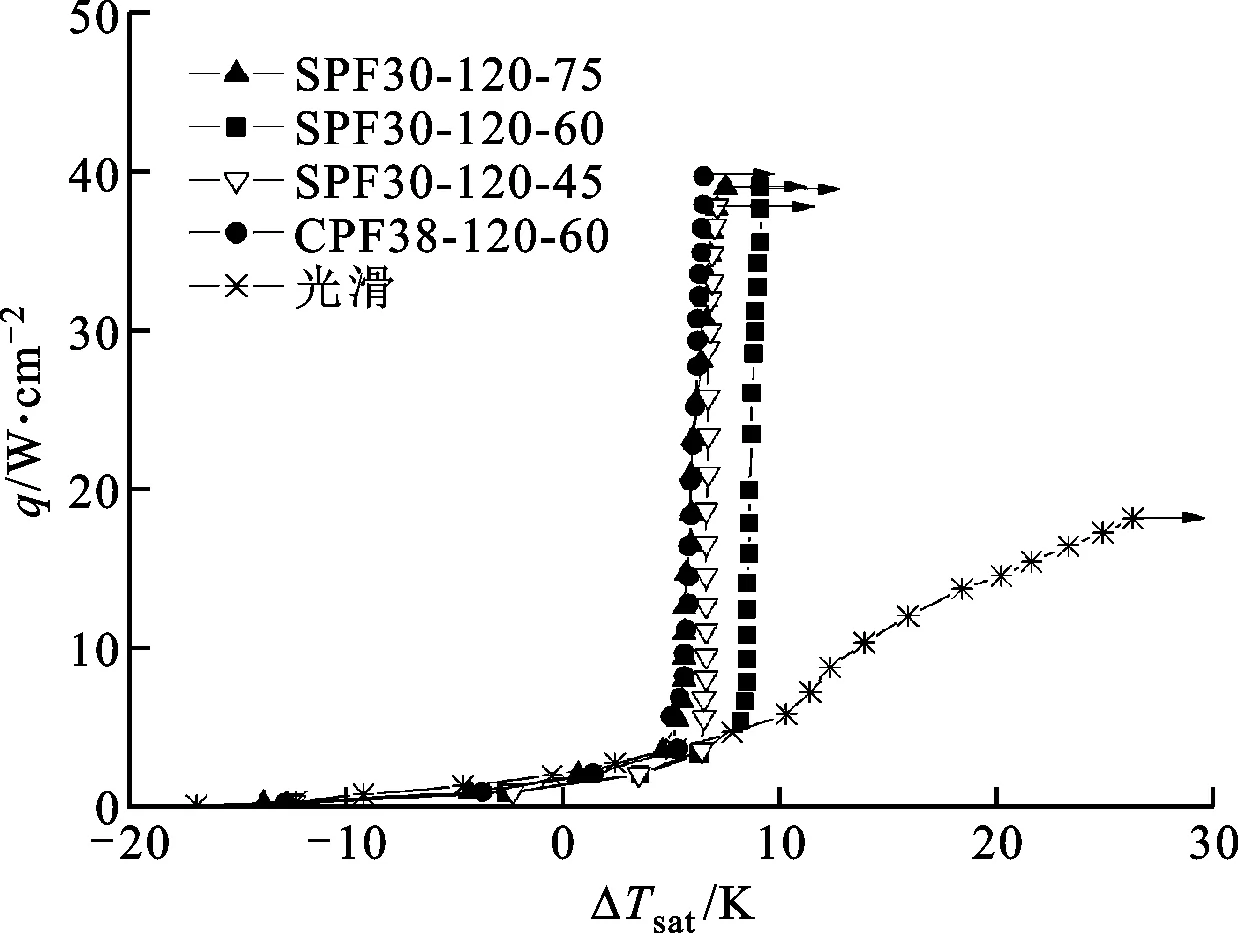

图4和图5分别是60 μm组SPF30-60-45、SPF 30-60-60、SPF30-60-75、CPF38-60-60和120 μm组SPF30-120-45、SPF30-120-60、SPF30-120-75、CPF38-120-60与光滑表面在3种过冷度(35、25、15 K)条件下的池沸腾换热曲线图。

(a)ΔTsub=35 K

(b)ΔTsub=25 K

(c)ΔTsub=15 K图4 60 μm的4种柱状微结构和光滑表面在不同过冷度下的换热曲线图

(a)ΔTsub=35 K

(b)ΔTsub=25 K

(c)ΔTsub=15 K图5 120 μm的4种柱状微结构和光滑表面在不同过冷度下的换热曲线图

2.1 中心距对换热性能的影响

从图4中可以看出,对高度为60 μm的不同中心距方柱微结构表面而言,在相同热流密度时,SPF30-60-45的壁面过热度最低,即其换热系数hHTC最高。这是因为SPF30-60-45表面具有更大的方柱微结构密度,在核态沸腾换热阶段具有更多的气化核心数,可有效降低表面温度。SPF30-60-75在中低热流密度时换热系数高于SPF30-60-60,但当热流密度超过某一值后,SPF30-60-75的壁面温度就随热流密度的增大而明显升高,其换热系数开始低于SPF30-60-60。因为SPF30-60-75具有较大的方柱微结构中心距,使得柱间流道变得更加宽广,当热流密度较低时,气泡脱离表面后,冷却工质因流动阻力相对较小可快速补充至该区域,有效地降低表面温度,但当热流密度超过一定值后,气化核心数量的优势占据了主导作用,SPF30-60-75表面因气化核心数量相对较少无法及时将热量散发出而使得壁面温度升高较快。

由图5可知,对高度等于120 μm的不同中心距方柱微结构表面来说,SPF30-120-45和SPF30-120-75的换热曲线非常接近,相比于SPF30-120-60的曲线更靠左。也就是说在相同热流密度时,SPF30-120-45和SPF30-120-75的壁面过热度相对低于SPF30-120-60,具有更高的换热系数。这说明方柱微结构表面在核态沸腾阶段的换热系数并非随着中心距的增大而呈现出单调递增或递减的规律。在Chu等的研究中也发现了相似的结果,指出当高度、直径相同时,中心距为10 μm的微圆柱阵列表面的平均换热系数要高于5 μm及15 μm,而并非是单调增或减的规律[5]。除此之外,Hisler等对微六边形柱体阵列表面进行了润湿特性研究,指出通过改变六边形边长和间距会直接影响结构的内部毛细力,可呈现两种不同的润湿现象[7]。因此,改变方柱微结构中心距引起气化核心数量变化的同时,也会影响到表面结构的毛细力,是一个复杂的多因素影响问题。可见,对于一定高度和边长的方柱微结构,存在一个最优中心距的值,相比之下其核态沸腾阶段的平均换热系数最高。

同时,观察到在池沸腾核态换热阶段,SPF30-60-75和SPF30-60-60的换热曲线有交叉现象,而SPF30-120-45、SPF30-120-60、SPF30-120-75却没有该现象。这说明当p≤h时,随热流密度增大换热表面温度仅略有升高,而p>h时,间距过大但气化核心数量偏少,导致热量无法及时散出,因此换热表面温度随热流密度增大明显升高。

对临界热流密度qCHF而言,SPF30-60-60和SPF30-60-75、SPF30-120-60和SPF30-120-75在3个过冷度下的qCHF差别不大,并且都分别高于SPF30-60-45和SPF30-120-45。因为45 μm的中心距较小,使得方柱间流道空间狭窄,同时又具有更多的气化核心数量,因此在高热流密度时,气泡生长、脱离速度较快,而新鲜液体由于流动阻力较大,无法及时补充至气泡脱离处,因此提前发生了“干烧”,导致临界现象发生。中心距为60 μm和75 μm结构的柱间通道相对较宽,能够及时补充冷却液体,因此具有更高的qCHF。中心距为75 μm的表面相比于对应高度下中心距为60 μm表面的qCHF最大仅相差2%,而中心距为45 μm的表面相比于对应高度下中心距为60 μm表面的qCHF最大相差达14%。因此,对于边长为30 μm的方柱微结构表面而言,p/t≥2时具有更高的qCHF,并且增大中心距对qCHF影响不大,而当p/t<2时,间距过小使得新鲜液体无法及时补充至气泡脱离处,故qCHF较低,并且中心距对qCHF影响较大。

综上所述,qCHF和hHTC并非随方柱微结构中心距的增大而呈现出单调递增或递减的规律。对本文实验结果而言,若以核态沸腾区的平均换热系数来评价表面的换热性能,则对于高度为60 μm和120 μm的表面来说,中心距为45 μm的方柱微结构表面最优。若以临界热流密度来评价表面的换热性能,则对于高度为60 μm的表面而言,SPF30-60-60最优,qCHF为54.6 W/cm2;对于高度为120 μm的表面,SPF30 -120-75最优,qCHF为60.75 W/cm2。

2.2 微结构形状对换热性能的影响

从图4和图5可得,在相同热流密度下,圆柱微结构CPF38-60-60的壁面过热度要远低于SPF30-60-60,具有较高的换热系数和临界热流密度。尤其在过冷度为15 K的条件下,CPF38-60-60的qCHF相比SPF30-60-60提高了13%,相比光滑表面提高了124%。CPF38-120-60相比SPF30-120-60表面而言,尽管具有较高的换热系数,但差值远小于60 μm组的结果,并且qCHF差异不明显。在设计结构时,保证了CPF38-60-60和SPF30-60-60、CPF38-120-60和SPF30-120-60的换热面积相等。同时,由于相同高度的方柱和圆柱微结构表面的柱中心距相同,所以柱的数量相等,因此可排除上述因素的影响。柱状微结构强化换热的机理是由于微结构产生的毛细力成为冷却液体供给动力,使得液体在柱间通道流动并能补充至气泡脱离处,及时带走热量。一般情况下,圆柱绕流的阻力低于方柱阻力,实验中圆柱微结构换热性能又好于方柱微结构表面,因此推论出换热强化是因为圆柱绕流阻力较低,冷却液体供应能力强,可更快速地带走热量。因此,在相同热流密度时,圆柱结构的壁面温度更低一些。对于120 μm组而言,由于高度增加,柱间通道变得细长,液体在柱间的流动阻力变大,因此圆柱结构的优势被减弱,使得两者换热曲线更加靠近。以上两组实验均表明,在同等高度和换热面积的情况下,圆柱微结构比方柱微结构具有更好的换热性能。

2.3 过冷度对换热性能的影响

图6是池沸腾实验中8种柱状微结构表面的临界热流密度随过冷度的变化曲线。从图中可以看出,对各表面而言,临界热流密度都随过冷度增大而升高。由图4和图5可知,对同一表面,随着过冷度增加,相同壁面过热度下的热流密度随之增大,同时沸腾起始时所需壁面过热度减小。根据牛顿冷却定律可知,在其他条件相同时,换热面与液体工质的温差越大,换热量越多,而热边界层变薄且温度变低,无法维持气泡长大,导致气泡脱离尺寸减小,生长过程中发生的聚集、合并几率降低,使气泡间存在间隙,冷却液体能够及时补充至换热表面,延缓干烧现象发生,因此具有更高的临界热流密度。

图6 柱状微结构表面临界热流密度随过冷度的变化曲线

3 结 论

本文以FC-72为工质,对不同中心距和形状的柱状微结构表面硅片进行了池沸腾换热实验,得到以下结论。

(1)改变方柱中心距对换热性能有着显著的影响,但换热系数和临界热流密度并非随中心距的增大而呈现单调递增或递减的规律,当高度和边长一定时,存在一个最优的中心距,使得该表面的平均换热系数最高。本实验中,对两种高度的方柱微结构表面而言,都是中心距为45 μm的平均换热系数最高。同时,对高度为60 μm的表面而言,SPF30-60-60的qCHF最高,为54.6 W/cm2,而对于高度为120 μm的表面,SPF30-120-75的qCHF最高,为60.75 W/cm2。

(2)在池沸腾核态换热阶段,当p≤h时,随着热流密度增大,换热表面温度仅略有升高,而p>h时,间距过大但气化核心数量相对偏少,导致热量无法及时散出,此时换热表面温度随热流密度增大明显升高。

(3)对于边长为30 μm的方柱微结构表面而言,p/t≥2时具有更高的qCHF,并且增大中心距对qCHF

影响不大,中心距由60 μm增加到75 μm后,qCHF最大仅提高了2%;当p/t<2时,间距过小使得新鲜液体无法及时补充至气泡脱离处,导致qCHF较低,并且中心距对qCHF影响较大,中心距由60 μm变为45 μm后,qCHF最大降低了14%。

(4)对相同高度和换热面积的微结构表面而言,圆柱微结构由于良好的毛细流动性能,使得其在相同热流密度时,壁面温度远低于方柱微结构表面,并且比方柱微结构表面的qCHF最大提高了13%,比光滑表面提高了124%,展现出了良好的换热性能。

(5)临界热流密度随着过冷度的增大而增大,同时沸腾起始点有所滞后。

[1] NDAO S, PELES Y, JENSEN M K. Experimental investigation of flow boiling heat transfer of jet impingement on smooth and microstructured surfaces [J]. International Journal of Heat and Mass Transfer, 2012, 55(19): 5093-5101.

[2] BON B, KLAUSNER J F, MCKENNA E. The hoodoo: a new surface structure for enhanced boiling heat transfer [J]. Journal of Thermal Science and Engineering Applications, 2013, 5(1): 011003.

[3] SHOJAEIAN M, KOSAR A. Pool boiling and flow boiling on micro- and nanostructured surfaces [J]. Experimental Thermal and Fluid Science, 2015, 63: 45-73.

[4] WEI Jinjia, HONDA H. Effects of fin geometry on boiling heat transfer from silicon chips with micro-pin-fins immersed in FC-72 [J]. International Journal of Heat and Mass Transfer, 2003, 46(21): 4059-4070.

[5] CHU K H, ENRIGHT R, WANG E N. Structured surfaces for enhanced pool boiling heat transfer [J]. Applied Physics Letters, 2012, 100(24): 241603.

[6] ZHANG Yonghai, WEI Jinjia, GUO Dong. Enhancement of flow-jet combined boiling heat transfer of FC-72 over micro-pin-finned surfaces [J]. Journal of Enhanced Heat Transfer, 2012, 19(6): 489-503.

[7] HISLER V, VONNA L, LE HOUEROU V, et al. Model experimental study of scale invariant wetting behaviors in Cassie-Baxter and Wenzel regimes [J]. Langmuir, 2014, 30(31): 9378-9383.

(编辑 荆树蓉)

Experimental Study on the Pool Boiling Heat Transfer on Staggered Micro-Pin-Finned Surfaces

LIU Yongchen,WEI Jinjia,KONG Xin,ZHANG Yonghai

(State Key Laboratory of Multiphase Flow in Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

In order to enhance the heat transfer performance, an experimental study on the pool boiling heat transfer was conducted at three different degrees of subcooling (15, 25, 35 K) for different staggered micro-pin-finned surfaces of silicon chips in FC-72, and smooth surface was also tested for comparison. The dimensions of the silicon chips were 10 mm×10 mm×0.5 mm (length×width×thickness), and the micro-pin-finned silicon surfaces were fabricated by dry etching technique. Three center-to-center spacings (45, 60, 75 μm) were chosen for two kinds of square micro pin-fins of 30 μm×60 μm and 30 μm×120 μm (width×height). One center-to-center spacing of 60 μm was chosen for two different circular micro pin-fins of 38 μm×60 μm and 38 μm×120 μm (diameter×height). The center-to-center spacing of fins was found to have significant effects on the boiling heat transfer coefficient and critical heat flux, but the influence was not monotonous. In nuclear boiling, the surface with the center-to-center spacing of 45 μm showed the highest heat transfer coefficient than other surface with the same fin height. The surface with the center-to-center spacing of 60 μm showed the highest critical heat flux (54.6 W/cm2) for the surfaces with a fin height of 60 μm, while the surface with the center-to-center spacing of 75 μm showed the highest critical heat flux (60.72 W/cm2) for the surfaces with a fin height of 120 μm. When the ratio of center-to-center spacing to thickness was greater than or equal to 2, the center-to-center spacing had slight effect on critical heat flux, and the difference was 2% at most. However, when the ratio was less than 2, the difference reached up to 14%. Compared with square pin-fins, circular pin-fins showed better heat transfer performance under the same surface area, and the critical heat flux was increased by 13% and 124% for square micro-pin-finned surface and smooth surface respectively. Besides, the critical heat flux was increased with the degree of subcooling, and the onset of nucleate boiling was delayed.

micro-pin-finned structure; staggered arrangement; enhanced heat transfer; pool boiling

2016-01-08。 作者简介:刘泳辰(1990—),男,硕士生;魏进家(通信作者),男,教授,博士生导师。 基金项目:国家自然科学基金资助项目(51225601)。

时间:2016-04-19

10.7652/xjtuxb201607003

TK124

A

0253-987X(2016)07-0013-05

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20160419.1626.008.html