工业汽轮机补汽结构对压力损失的影响及优化

2016-12-23姚宏周逊王仲奇

姚宏,周逊,王仲奇

(哈尔滨工业大学能源科学与工程学院,150001,哈尔滨)

工业汽轮机补汽结构对压力损失的影响及优化

姚宏,周逊,王仲奇

(哈尔滨工业大学能源科学与工程学院,150001,哈尔滨)

为改进工业汽轮机补汽结构的性能,应用ANSYS-CFX软件、以SST-RM湍流模型对流体混合产生的总压损失进行了详细研究,分析了结构参数对总压损失的影响,得出在不同流量比下,支流以60°夹角进入主流,或者过渡段为圆角时,T型通道具有较低的总压损失。在此基础上,优化设计了一种截面为椭圆形且沿周向截面面积渐缩的补汽结构,优化后的补汽结构能够有效控制补汽沿周向的密流分布及混合蒸汽的流动方向,由此提高了整机性能。研究结果表明:补汽流动方向与主流方向的夹角对流场有较大影响,优化结构的总压损失系数在各工况下至少降低30%;截面形状与截面面积变化对补汽的周向扩散有较大影响,截面为椭圆形且截面面积沿周向渐缩时补汽结构能够提高密流周向分布的均匀度;采用混合总压损失系数和标准偏差能够有效评估补汽性能。

补汽结构;流动混合;压力损失;工业汽轮机

工业汽轮机是工业生产中重要的动力设备,典型特征在于转速高、结构紧凑、运行灵活。带有补汽装置的工业汽轮机(带有一次补汽也称为双压汽轮机)可充分利用工业生产中不同参数等级的蒸汽,实现能源的综合梯级利用[1-2],相应的研究已经开展[3-5]。

在补汽流动损失方面,Engelmann认为级与级间发生的附加二次流损失缺乏相关研究[6],并为此建立了一种通过壁面摩擦应力、压强及接触面积来计算压损的方法,研究补汽通过周向槽进入主流时对流场的影响[7]。王世柱等研究了补汽对透平级气动性能的影响[8]。

在损失机理方面,贾惟等研究了叶顶泄漏的损失来源和损失机理[17]。LI等研究了通过主动控制涡轮叶尖泄漏来提高效率的方法[18]。一般来说,叶顶漏汽会在叶顶形成泄漏涡,改变附近的压力分布,与无泄漏相比流体静压沿周向分布无论是变化幅度还是变化趋势,都发生了很大的变化,这对提高级的性能是不利的[19-20]。此外,冯娇龙等研究了低温余热发电技术的双压系统参数优化,指出主蒸汽与补汽的工作压力在各自的约束范围内存在最佳匹配值[21]。

综上所述,在主蒸汽与补汽工作压力成最佳匹配的条件下,补汽结构形式引起的蒸汽沿周向不均匀分布是造成级性能降低的主要因素。本文对T型通道的主要结构参数进行了研究,并将研究结果应用于工业汽轮机补汽结构的优化设计。

1 数值方法及验证

本文用ANSYS-CFX软件进行了数值研究,计算中采用了双方程SST-RM湍流模型,网格划分时壁面网格Y+<3,且具有较好的正交性和长宽比。

1.1 损失计算方法

为便于比较且与实验数据一致,研究中流动损失采用文献[6]中定义的总压损失系数,即

(1)

式中:pt,In为进口总压;pt,Out为出口总压;pOut为出口静压。计算主流总压损失系数时pt,In为主流进口总压,计算支流总压损失系数时为支流进口总压。进、出口压力均取质量加权平均值。

式(1)仅考虑了基于进、出口的总压损失,未考虑支流进入主流后与主流的混合损失。在主流流量较小时,计算出的主流总压损失系数因进口动压较小、流速增大而升高,相应的总压损失系数会出现负值;同理,在支流流量较小时,支流总压损失系数也会出现负值。为此,参照燃气涡轮中冷气掺混损失计算方法来计算支流与主流掺混后的混合总压损失系数,即

(2)

式中:mm为主流质量流量;mb为支流质量流量;ζm为主流总压损失系数;ζb为支流总压损失系数。

采用标准偏差S来评估各参数沿周向分布的均匀度,此方法能够定量分析数据点的分散程度,计算式为

通过对通道下经肌间隙入路联合固定并椎间融合术学习曲线的研究及其影响因素的分析探索,遵循学习曲线的规律,在学习曲线的上升期利用更多的时间掌握手术技巧,不断总结经验,降低并发症发生率,对于该术式的顺利开展和广泛推广具有重要意义。

(3)

1.2 实验验证

由于T型通道的流动混合与补汽流动混合具有类似的流动性质,所以本文首先完成T型通道流动混合的数值模拟。在实验方面,Miller以水为工质完成了通道截面为圆形的流动混合实验[22],Idelchik以水为工质完成了通道截面为矩形的流动混合实验[23]。通道截面如图1所示。考虑到工业汽轮机实际补汽结构,在进行数值研究时将两侧面设置为周期性边界,见图1c。

(a)Miller实验通道(b)Idelchik实验通道(c)本文实验通道图1 流动混合通道示意图

数值研究中支流截面面积与主流截面面积相同,网格数量为100万左右,在壁面及流体混合处进行了加密处理。依据实验中所采用的数据,给定主流与支流进口流量,出口静压给定为105Pa,雷诺数为21万左右。

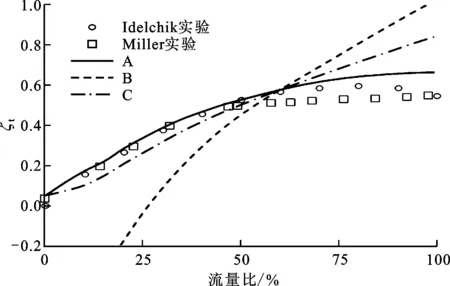

数值计算中支流流量mb与出口流量mo之比(简称流量比)从0%至100%变化,每增加5%计算一个工况。主流和支流的总压损失系数分别按式(1)计算,混合总压损失系数按式(2)计算,结果对比如图2所示。由图2可见:流量比较小时,主流总压损失系数与实验结果具有较好的一致性,流量比较大时略有不同;流量比较大时,Miller与Idelchik的实验数据也有所差异,这是Miller采用了圆柱截面的管道,支流与主流管道连接处无圆角过渡(见图1a),而Idelchik采用了矩形截面的管道,支流与主流管道连接处有圆角过渡(见图1b)的缘故。因壁面摩擦作用使得矩形截面的流动损失要高于圆形截面,圆角过渡则有助于降低流动损失。另外,在数值计算中管道两侧设置了周期性边界条件,这也是数值计算与实验中主流总压损失系数存在差异的原因之一。

A:主流总压损失;B:支流总压损失;C:混合总压损失图2 总压损失系数计算值与实验值比较

值得注意的是,支流的总压损失系数在流量比小于27%时是负值,此时支流进口总压低于混合后的出口总压,但由于主流的流量较大、流速较高,支流的流量较小、流速较低,使得支流静压仍高于主流静压,这类似于射流抽吸现象,即支流在进入主流后流速提高、总压升高。所以,按式(1)计算的总压损失系数出现了负值,这意味着在流量较小时,即使总压低于主流总压,支流也能顺利进入主流。这一点在工业汽轮机设计中选择补汽压力与主汽压力时尤为重要。由图2还可见:主流通道流动方向不变,基于主流进口的总压损失系数随流量比的变化也较为平缓;支流通道中流动存在90°折转,总压损失系数比较大,基于支流进口的总压损失系数随流量比的变化较为剧烈;流量比小于60%时,混合总压损失系数略低于主流总压损失系数,高于支流总压损失系数;流量比大于60%时,混合总压损失系数高于主流总压损失系数,低于支流总压损失系数,3条曲线相交于流量比为60%左右。这一点与实际情况相符。

由数值计算与实验对比可知,流量比在0%至60%范围内两者具有非常好的一致性;流量比在60%至100%范围内两者略有偏差,但趋势相同。这表明本文数值方法是可靠的。

2 参数化研究

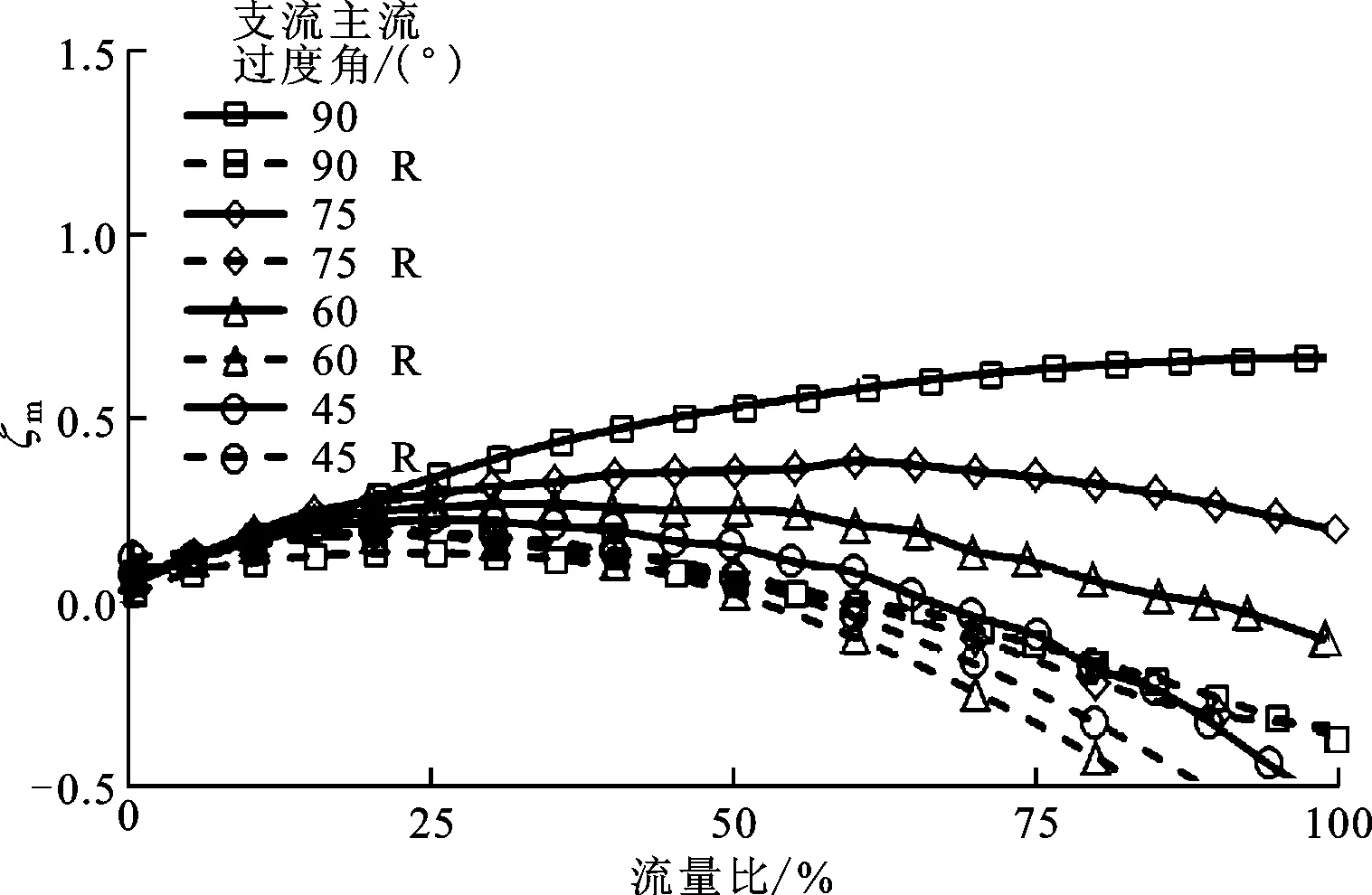

图3 不同结构下主流总压损失系数比较

为进一步研究影响流动混合损失的几何因素,依据支流与主流连接段有/无圆角过渡,支流以90°、75°、60°和45°夹角进入主流,设计了8种方案。流量比由0%至100%变化,每增加5%计算一个工况,每个方案计算21种工况。主流总压损失系数随流量比的变化如图3所示。图中R表示过渡段为圆角,圆角半径为10%主流通道当量水力直径。由图3可见:支流通道与主流通道连接处以圆角过渡时,总压损失大幅度降低;支流以小于90°的夹角进入主流时,总压损失也有所降低,但对总压损失的影响要小于圆角过渡;在各工况下,支流以60°的夹角进入主流且带有圆角过渡时,总压损失系数最小;当流量比大于50%、支流以小于60°夹角进入主流,或支流与主流连接段以圆角过渡时,主流总压损失系数为负值,这意味着主流由进口至出口段是一逆压流动过程。类似现象在图2中也可看到,支流总压损失系数在流量比小于27%时出现负值,即支流在一定的条件下出现逆压流动。

支流总压损失系数比较如图4所示。其与主流不同的是,支流的总压损失系数随流量比的增加而增大。流量比在0%至100%的条件下,支流的总压损失系数增加幅度要大于主流总压损失系数,主要原因是支流与主流混合要经过一个流动方向折转的过程,而主流则没有这一折转过程。当支流的折转角较小时,支流总压损失系数亦较小;当连接处具有过渡圆角时,总压损失系数降低。

图4 不同结构下支流总压损失系数比较

对比图3与图4可见:随着支流流量的增加,主流总压损失先增大后减小,或增幅减小(仅支流以90°夹角进入主流且无过渡圆角),支流总压损失开始增加较快,之后增幅减缓。

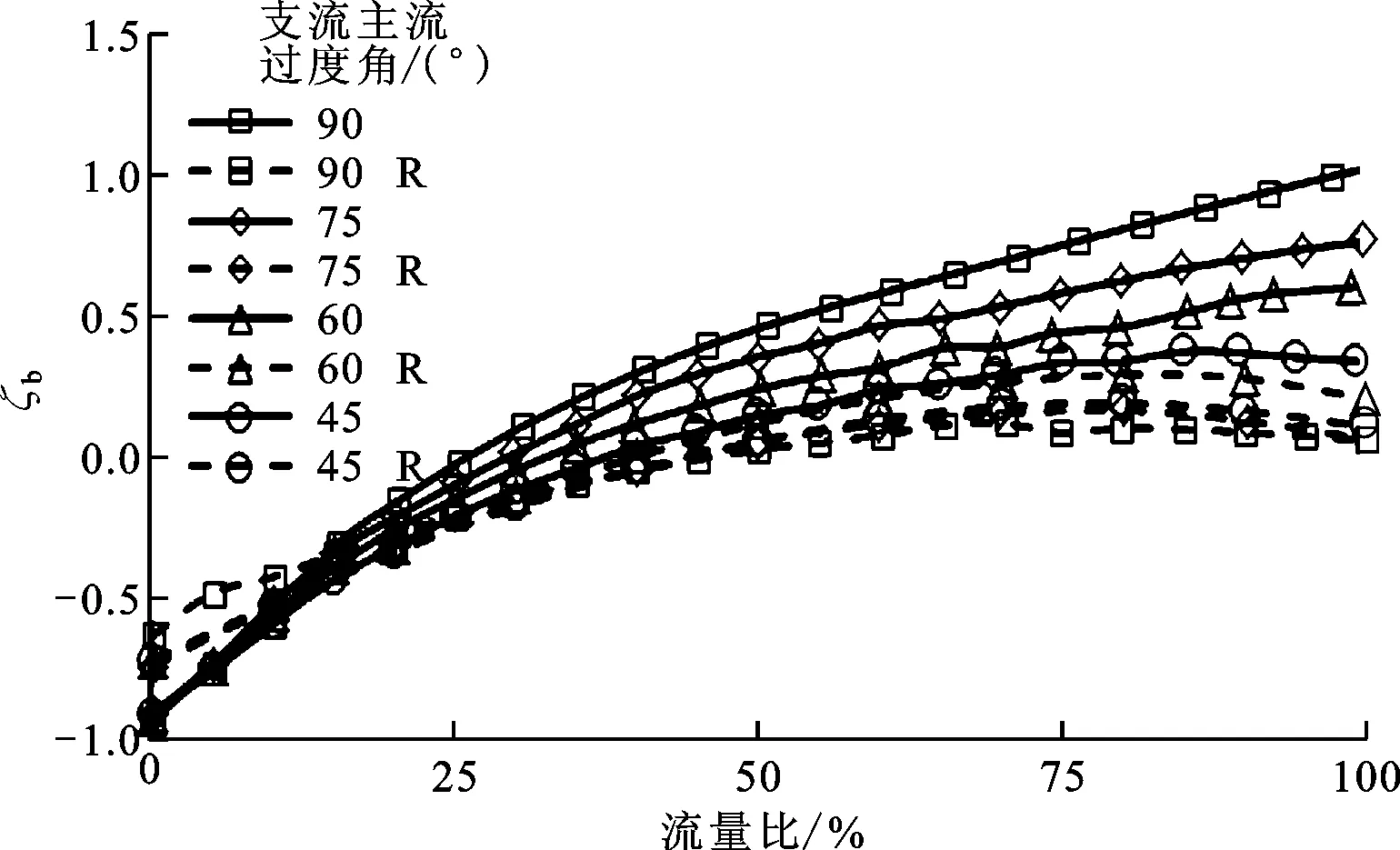

图5 混合总压损失系数比较

由式(2)计算出的混合总压损失系数分布如图5所示。由图5可见:流量比小于27%时,虽然主流总压损失系数较大,但此时支流存在逆压流动,支流总压损失系数为负值,混合总压损失系数仍较小;流量比大于27%时,支流总压损失系数增加较快,主流总压损失系数增加幅度减缓,混合总压损失系数仍呈现增大的趋势;支流与主流连接处有圆角过渡,或支流以小于90°夹角进入主流时,混合总压损失系数在流量比范围内的增加幅度均比较缓慢;支流以60°夹角进入主流,连接处以圆角过渡时,混合总压损失系数在各流量比下均比较小。

3 补汽蜗壳优化设计

依据T型通道与补汽蜗壳的相似性,将以上对T型通道的分析结果用于补汽蜗壳的优化。

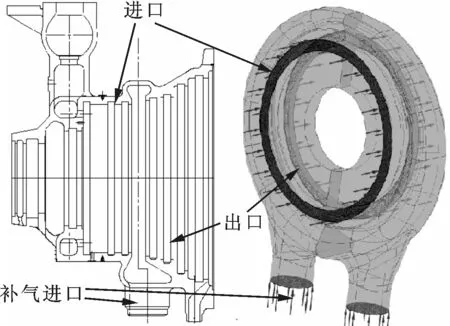

典型的工业汽轮机补汽蜗壳结构如图6所示。补汽位置处于两级之间,补汽由下部2个分支管道进入汽轮机补汽蜗壳,在沿周向扩散流动的同时不断转为径向流动,再由径向进入汽轮机内部流道后与主流混合,混合流在其流动方向由径向折转为轴向后进入下一级做功。

图6 工业汽轮机补汽蜗壳示意图

补汽蜗壳采用非结构化网格,以保证壁面网格Y+<3,且具有较好的正交性和长宽比。表1给出了补汽蜗壳计算时的各项参数。

ANSYS-CFX软件用于补汽蜗壳数值计算,湍流模型使用SST-RM模型。依据补汽蜗壳的蒸汽参数,计算工质采用了湿蒸汽工质。本文数值计算中按实际蒸汽参数定义了新的湿蒸汽工质。

表1 补汽蜗壳计算时的各项参数

为研究网格数对计算结果的影响,首先计算了原补汽蜗壳网格数分别为100万、200万、500万和1 000万时在不同流量比下的混合总压损失系数,如图7所示。总体来看,网格数为200万以上时,总压损失系数在不同流量比下分布趋势基本相同,即网格数大于200万时计算结果与网格数无关。为便于后处理中的数据提取、详细研究流场细节、避免研究结果对网格数量的依赖性,本文对汽流交汇处及参数梯度较大处的网格进行了加密处理,最终补汽蜗壳的网格数取1 000万以上。

图7 不同网格数下计算的混合总压损失系数

相关文献的研究结果及T形通道的研究结论表明,补汽周向均匀分布有利于提高级性能,补汽以小于90°夹角进入主流能够减小混合总压损失。优化设计中,研究了周向均匀分布时截面形状及截面面积变化对补汽周向扩散均匀度的影响,补汽以不同角度进入主流的混合过程,以及过渡圆角直径变化对混合过程的影响。

优化的参数为补汽进入主流通道的夹角、蜗壳截面的椭圆度,其中椭圆的短轴与补汽进入主流通道的方向平行。在优化过程中,依据补汽进入主流通道的夹角设计了45°、60°、75°的3种结构,根据椭圆截面设计了长短轴之比分别为1.5、2、2.5的3种结构,由此形成9种方案。补汽蜗壳优化设计前后的数值模拟均采用相同的方法进行比较。

限于篇幅,优化设计的中间过程省略,仅给出优化后的结果与原型的比较。优化设计与原型设计的主要区别在于:优化后补汽进入主流通道的夹角由90°改为60°;补汽蜗壳截面由沿周向截面面积渐缩的倒梯形改为长短轴之比为2,且沿周向截面面积渐缩的椭圆形;补汽与主流连接处由较小圆角过渡,改为圆角半径为下游级通道10%叶片高度的圆角过渡。

4 计算结果分析

工业汽轮机补汽蜗壳内流动与T型通道混合流动的一个显著不同是,补汽在蜗壳内有一个周向的扩散流动,这也增加了补汽损失。

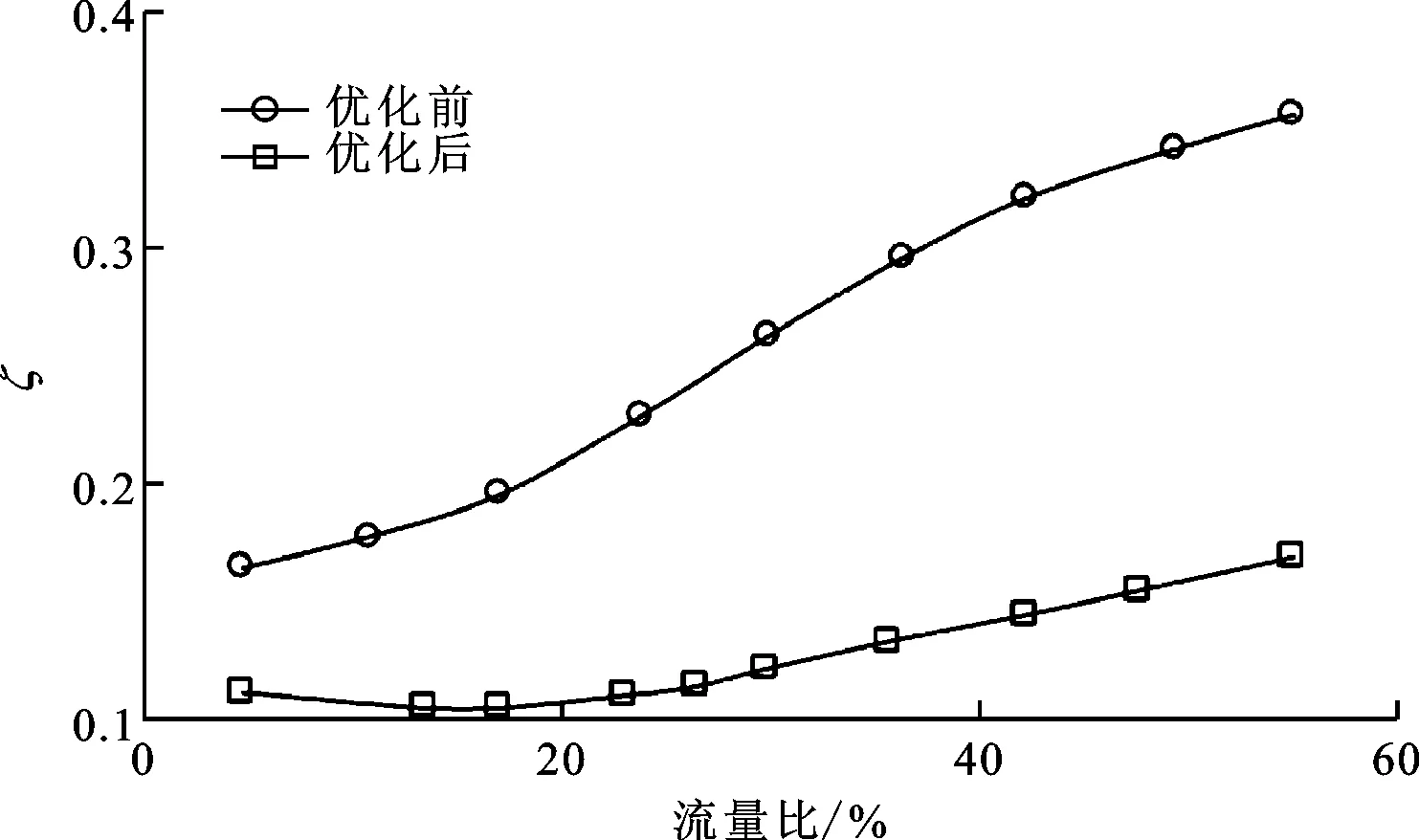

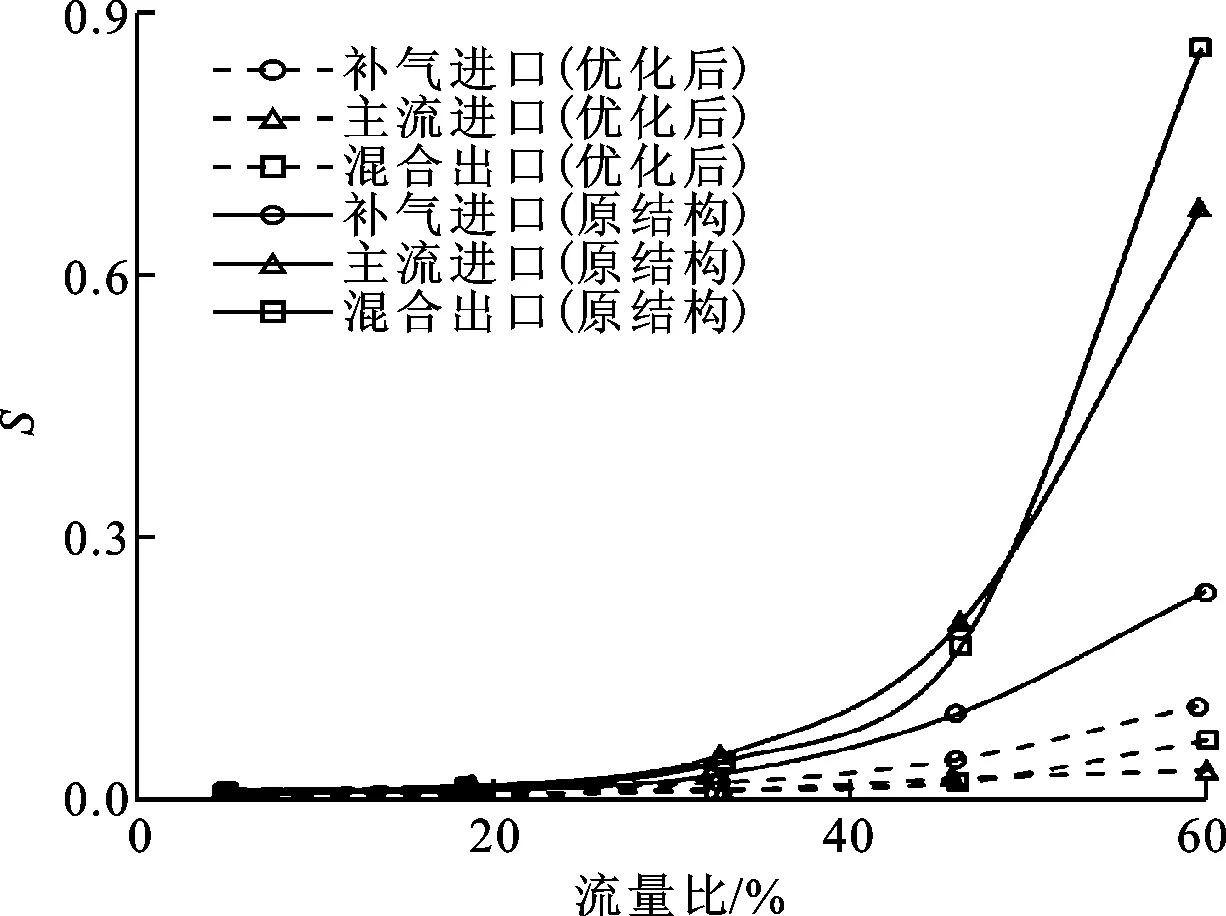

以式(2)计算主流与补汽的混合总压损失系数随流量比的变化如图8所示。由图8可见,优化后,混合总压损失系数在不同流量比下均大幅降低,即使在小流量比下也有30%的降幅,大流量比下混合总压损失系数下降幅度更为明显。

图8 优化前后不同流量比下的混合总压损失系数

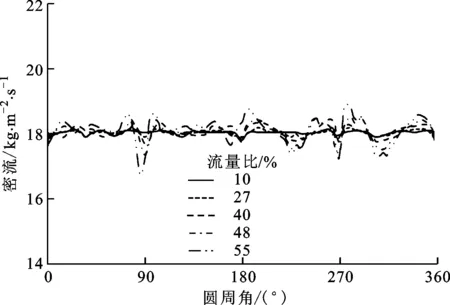

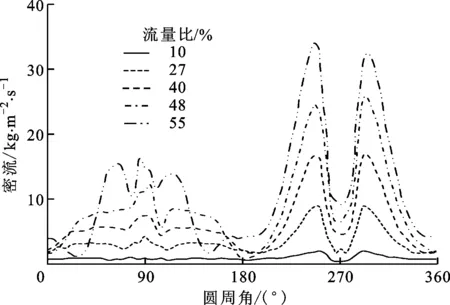

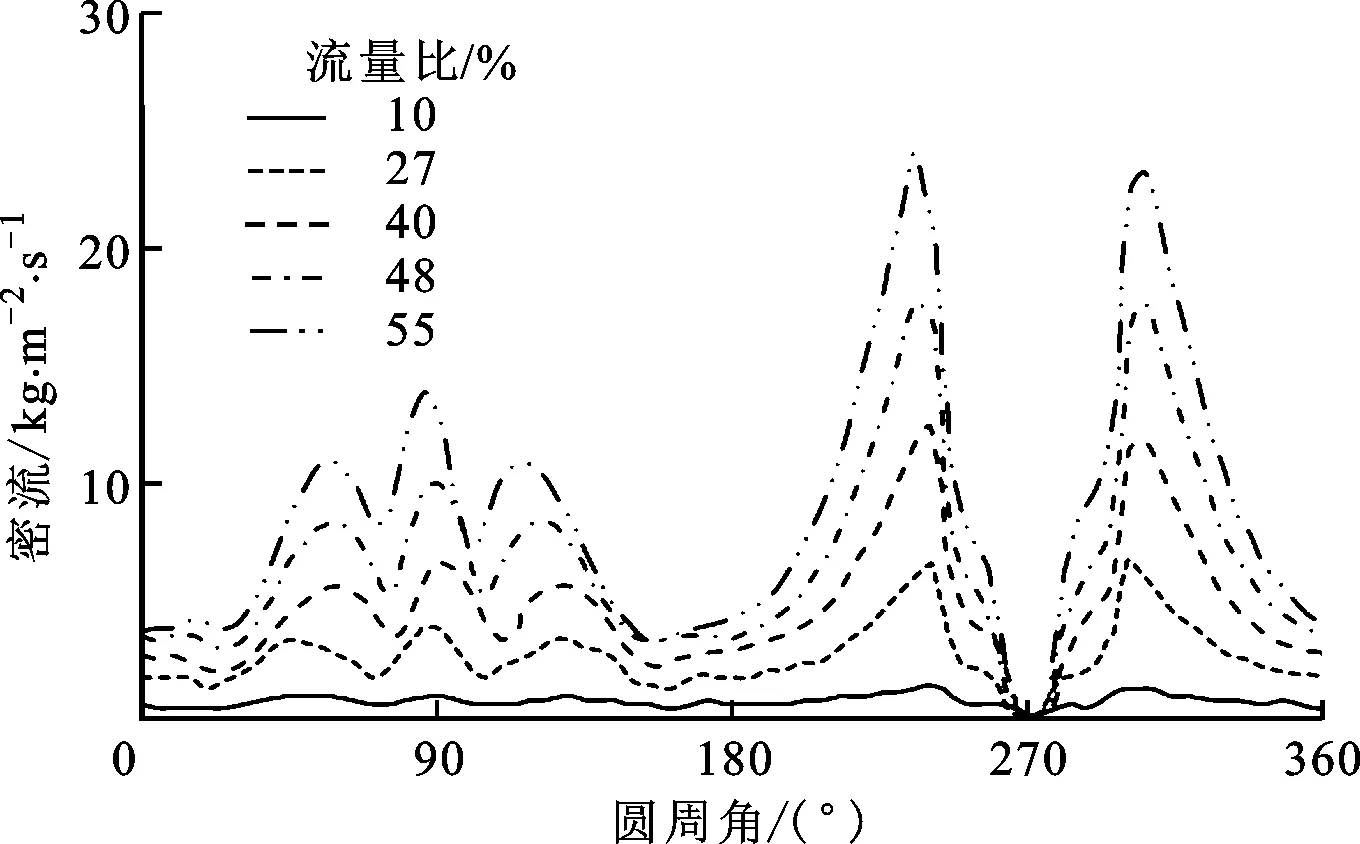

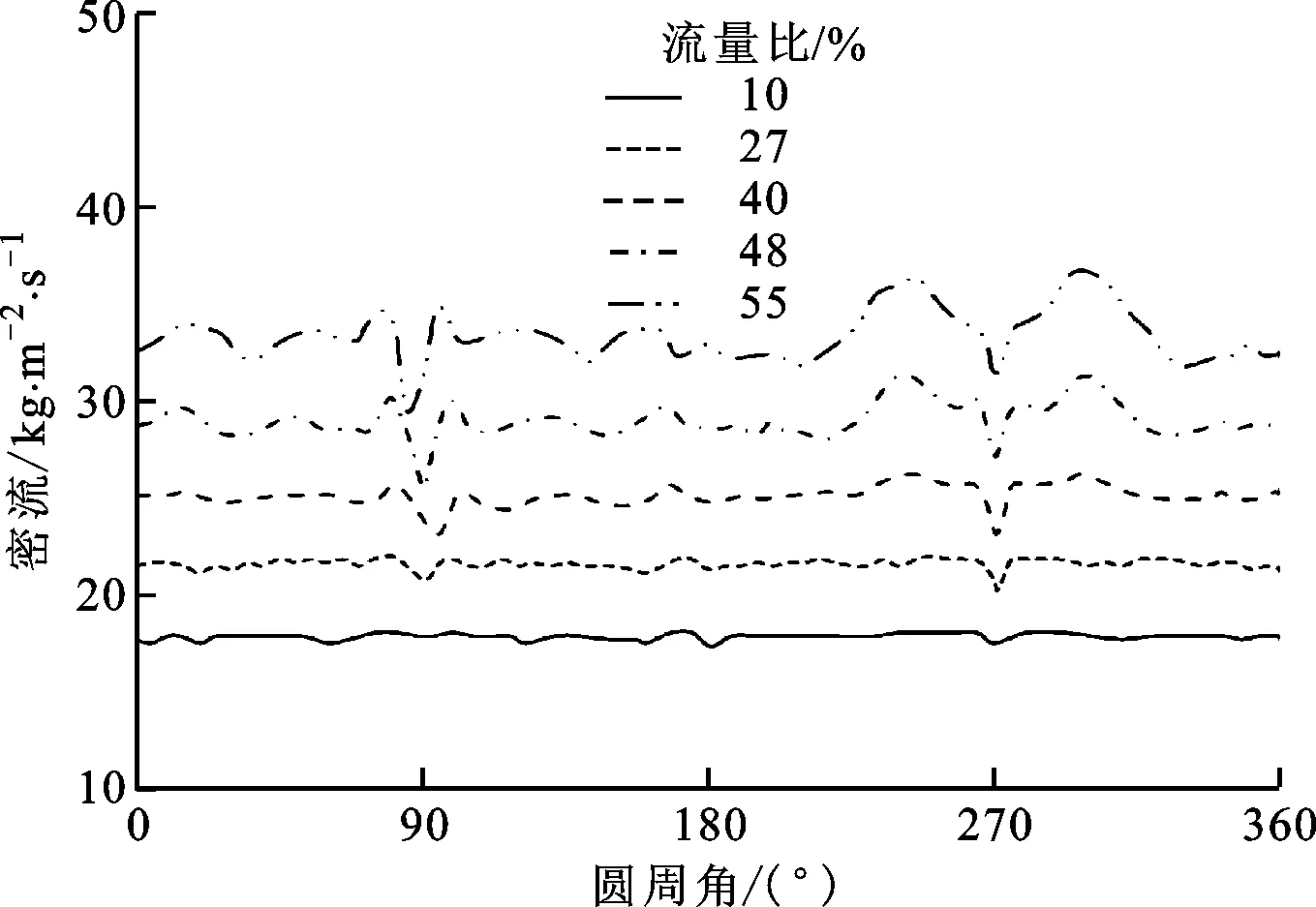

流量比在10%~55%范围内,优化前后补汽结构在主流进口、补汽进口及混合出口这3个位置的密流沿周向的分布如图9所示。

由图9可见:优化后密流周向分布均匀度在3处均得到了有效改善,前一级的出口压力周向波动较小,这对下一级的进口条件较为有利;补汽不仅对混合后的出口密流沿周向分布有影响,对主流进口处密流沿周向分布也有影响,这意味着补汽对上、下游各级的性能有较大影响,见图9a~9f;优化前补汽结构对于当前的补汽条件较为不利,补汽沿周向变化幅度较大,对主流冲击较大,见图9a、9c、9e;优化后补汽结构使得密流沿周向分布得到了有效改善,即截面为椭圆形、沿周向截面面积渐缩的蜗壳结构能够提高周向分布均匀度,见图9b、9d、9f。在周向270°左右,即汽缸的正下方两侧密流出现了2个峰值,这正是2个补汽管道与补汽蜗壳的连接处,而在汽缸的正上方90°位置密流的值也比较大。优化后的密流分布与优化前相比得到了有效改善,但仍有进一步改进的空间。

优化前后补汽结构在主流进口、补汽进口和混合出口处及不同流量比下的标准偏差分布曲线如图10所示。计算中沿周向共取720个数据点。由图10可见,优化后各处标准偏差大幅度降低,特别是在较大的补汽流量条件下。

(a)原结构主流进口

(b)优化结构主流进口

(c)原结构补汽进口

(d)优化结构补汽进口

(e)原结构混合出口

(f)优化结构混合出口图9 优化前后密流沿周向分布

图10 优化前后不同流量比下的标准偏差

图11 主流与补汽流线在补汽蜗壳内的分布

优化后流量比为35%时补汽蜗壳内部的流线分布如图11所示。由于强烈的周向运动导致了流量沿周向分布不均匀,所以流动损失沿周向分布也有较大变化,即流动速度的大小和方向发生变化。补汽沿周向扩散至蜗壳内的同时,还由周向运动变为径向流动,并沿径向进入主流后折转为轴向流动,周向各处的流动折转也有较大差异。由于流动过程中增加了周向扩散运动,所以流动损失相应增加。周向扩散过程受截面形状影响,且与截面面积沿周向变化直接相关。这样,密流沿周向的分布是不同的,在管道进口附近达到最大值,在正上方为最小值。此外,密流沿周向的不均匀分布引起压力沿周向波动,从而导致速比变化。鉴于轮周效率随速比变化曲线为抛物线且存在最佳值,偏离最佳值时无论速比增大或减小均导致轮周效率下降。密流周向的不均匀分布将影响上、下游各级的性能。由此可见,提高密流的周向均匀度有助于提高上、下游各级的性能,能够有效提高整机性能。

5 结 论

在T型通道的研究中,本文重点分析了支流以不同角度进入主流时总压损失系数的变化,分析了过渡段圆角对总压损失系数的影响。研究表明,支流以60°夹角进入主流时损失最小。参考T型通道中过渡段采用圆角时可大幅减小总压损失的研究成果,在补汽蜗壳优化时采用了过渡圆角设计,截面为椭圆形且截面面积渐缩的设计方法也用于优化设计中。优化后的补汽结构提高了密流沿周向分布的均匀程度。

由于补汽在周向扩散流动的同时沿径向进入主流,因此蜗壳的渐缩设计有利于减小补汽的流动损失。优化结构使得补汽能够更为均匀地进入主流,混合后的蒸汽密流沿周向分布更为均匀,同时对主流进口的扰动大幅减小,这对于提高上、下游的级性能是十分有利的。优化结构能够大幅降低混合总压损失系数,提高补汽效率。

引入标准偏差来评估补汽性能,在当前研究中,优化结构的标准偏差大幅降低,表明整机性能得到了提高。

补汽进入主流的流速受到了补汽量的影响,也与补汽蜗壳的截面面积有关,补汽蜗壳的截面面积应基于补汽流量的设计范围来优化,这些方面仍有深入研究的空间。

[1] 王家全, 孙志新, 高林, 等. 烧结余热回收双压系统蒸汽参数优化 [J]. 热能动力工程, 2013, 28(6): 580-584. WNG Jiaquan, SUN Zhixin, GAO Lin, et al. Steam parameter optimization of a sintering waste heat recovery dual pressure system [J]. Journal of Engineering for Thermal Energy and Power, 2013, 28(6): 580-584.

[2] 赵钦新, 王宇峰, 王学斌, 等. 我国余热利用现状与技术进展 [J]. 工业锅炉, 2009, 24(5): 8-15. ZHAO Qinxin, WANG Yufeng, WANG Xuebin, et al. Technical advances and status of China’s waste heat utilization [J]. Industrial Boils, 2009, 24(5): 8-15.

[3] 刘强, 段远源. 背压式汽轮机组与有机朗肯循环耦合的热电联产系统 [J]. 中国电机工程学报, 2013, 33(23): 29-36. LIU Qiang, DUAN Yuanyuan. Cogeneration system comprising back-pressure steam turbine generating unit coupled with organic Rankine cycle [J]. Proceedings of the CSEE, 2013, 33(23): 29-36.

[4] 尹刚, 吴方松, 张立志. 低温余热发电技术的特点和发展趋势探讨 [J]. 东方电气评论, 2011, 25(1): 1-6. YIN Gang, WU Fangsong, ZHANG Lizhi. Discussion on trends of development and technical characteristics of low temperature waste-heat electric power generation [J]. Dongfang Electric Review, 2011, 25(1): 1-6.

[5] 朱宝田. 透平技术与我国电力的可持续发展 [J]. 上海汽轮机, 2002, 31(4): 14-20. ZHU Baotian. The turbine technologies for sustainable development of electric power in China [J]. Shanghai Turbine, 2002, 31(4): 14-20.

[6] ENGELMANN D, SCHRAMM A, POLKLAS T, et al. Losses of steam admission in industrial steam turbines depending on geometrical parameters, GT2014-25172 [R]. New York, USA: ASME, 2014.

[7] ENGELMANN D, KALKKUHL T J, POLKLAS T, et al. Influence of shroud cavity jet and steam admission through a circumferential slot on the flow field in a steam turbine, GT2012-68465 [R]. New York, USA: ASME, 2012.

[8] 王世柱, 李志刚, 李军, 等. 补汽对透平级气动性能和静叶汽封转子动力特性影响的数值模拟 [J]. 西安交通大学学报, 2015, 49(5): 56-61. WANG Shizhu, LI Zhigang, LI Jun, et al. Numerical investigations for effect of supplementary steam on aerodynamic performance of turbine stage and rotordynamics of stator seal [J]. Journal of Xi’an Jiaotong University, 2015, 49(5): 56-61.

[9] NEKRASOV A. Partial arc steam admission optimization in order to reduce vibration of steam turbine with tilting-pad journal bearings, GT2013-94429 [R]. New York, USA: ASME, 2013.

[10]BEER W, HIRSCH P. Influence of partial admission on the downstream stages of a reaction turbine: an analytical approach verified by measurements, GT2013-94661 [R]. New York, USA: ASME, 2013.

[11]CHALLAND S, DIRSCHAUER E, LLIEVSKI M, et al. A new partial admission method for turbocharger turbine control at off-design, GT2013-95441 [R]. New York, USA: ASME, 2013.

[12]NI R H, HUMBER W, NI M, et al. Performance estimation of a turbine under partial-admission and flow pulsation conditions at inlet, GT2013-94811 [R]. New York, USA: ASME, 2013.

[13]ZARYANKIN A E, ZROICHIKOV N A, ARIANOV S V, et al. Reduction of non-uniformity of flow parameters at an nozzle row of the first uncontrolled stage of a steam turbine with partial steam admission [J]. Thermal Engineering, 2006, 53(11): 862-867.

[14]TAKADA S, SASAO Y, YAMAMOTO S, et al. Study on flange geometry of steam turbine partial admission stage using unsteady flow analysis [J]. Transactions of the Japan Society of Mechanical Engineers: B, 2012, 78(788): 753-761.

[15]SCHRAMM A, MULLER T, POLKLAS T, et al. Improvement of flow conditions for the stages subsequent to extraction modules in industrial steam turbine, GT2014-25390 [R]. New York, USA: ASME, 2014.

[16]陈党慧, 徐鸿, 杨昆. 蒸汽轮机抽汽口流场的数值模拟 [J]. 热能动力工程, 2005, 20(1): 10-13. CHEN Danghui, XU Hong, YANG Kun. Numerical simulation of the flow field at the steam extraction opening of a steam turbine [J]. Journal of Engineering for Thermal Energy and Power, 2005, 20(1): 10-13.

[17]贾惟, 刘火星. 高负荷涡轮叶冠泄漏损失来源分析 [J]. 推进技术, 2014, 35(1): 33-42. JIA Wei, LIU Huoxing. Loss sources analysis of shroud leakage flow in highly-loaded turbine [J]. Journal of Propulsion Technology, 2014, 35(1): 33-42.

[18]LI Wei, QIAO Weiyang, XU Kaifu, et al. Numerical simulation of active control on tip leakage flow in axial turbine [J]. Chinese Journal of Aeronautics, 2009, 22(2): 129-137.

[19]李平, 张荻, 何林, 等. 具有阻尼拉金和叶顶间隙的汽轮机末级复杂三维流动特性 [J]. 中国电机工程学报, 2011, 31(8): 80-86. LI Ping, ZHANG Di, HE Lin, et al. Study on three dimensional flow of last stage with lashing wire and tip clearance in steam turbine [J]. Proceedings of the CSEE, 2011, 31(8): 80-86.

[20]李刚, 胥建群, 曹祖庆, 等. 中间分隔轴封漏汽及中压缸效率计算方法 [J]. 中国电机工程学报, 2010, 30(26): 23-28. LI Gang, XU Jianqun, CAO Zuqing, et al. Research on calculation of N2leakage and intermediate pressure turbine efficiency [J]. Proceedings of the CSEE, 2010, 30(26): 23-28.

[21]冯娇龙, 弓学敏, 张振超, 等. 闪蒸补汽式余热发电机组的参数优化 [J]. 节能技术, 2013, 31(178): 159-163. FENG Jiaolong, GONG Xuemin, ZHANG Zhenchao, et al. Parameter optimization of waste heat generating unit with flash evaporator [J]. Energy Conservation Technology, 2013, 31(178): 159-163.

[22]MILLER D S. Internal flow systems [M]. 2nd ed. London, UK: British Hydromechanics Research Association, 1990: 87-92.

[23]IDELCHIK I E. Handbook of hydraulic resistance [M]. 2nd ed. Carlsbad, CA, USA: Hemisphere Publishing, 1986: 333-388.

[本刊相关文献链接]

陈秀秀,晏鑫,李军.蜂窝叶顶密封对透平级气动性能的影响研究.2016,50(4):14-20.[doi:10.7652/xjtuxb201604003]

王世柱,李志刚,李军,等.补汽对透平级气动性能和静叶汽封转子动力特性影响的数值模拟.2015,49(5):56-61.[doi:10.7652/xjtuxb201505009]

李亮,薛太旭,李森.考虑气动和湿汽损失综合影响的低压多级透平优化.2016,50(3):22-28.[doi:10.7652/xjtuxb201603 004]

仲继泽,徐自力,方宇,等.叶片有限元分析中弹塑性过渡区应力奇异产生原因及解决方法.2015,49(9):47-51.[doi:10.7652/xjtuxb201509009]

谢金伟,王新军,周骏飞.空心静叶汽膜孔排吹扫除湿的数值研究.2015,49(7):61-66.[doi:10.7652/xjtuxb201507011]

霍文浩,李军,钟刚云,等.冷却结构对中压透平级蒸汽冷却性能的影响.2015,49(5):36-42.[doi:10.7652/xjtuxb201505 006]

曾立飞,刘观伟,毛靖儒,等.调节阀内流型分布及利用声音突变判别流型转变的方法.2015,49(5):116-121.[doi:10.7652/xjtuxb201505018]

李瑜,宁德亮,李亮,等.汽轮机中湿汽损失的定量计算.2014,48(1):25-30.[doi:10.7652/xjtuxb201401005]

王建录,成冰,赵万华,等.汽轮机长叶片型面双刀加工刀位轨迹优化算法.2013,47(9):65-71.[doi:10.7652/xjtuxb 201309 011]

霍文浩,晏鑫,李军,等.超超临界汽轮机高压缸旁路冷却系统流动特性的研究.2013,47(3):42-47.[doi:10.7652/xjtuxb201303008]

(编辑 苗凌)

Optimization Design and Pressure Losses of Steam Admission in Industrial Steam Turbines Depending on Geometrical Parameters

YAO Hong,ZHOU Xun,WANG Zhongqi

(School of Energy Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

To improve performance of steam admission geometry in industrial steam turbine, the total pressure loss of the mixing flow are investigated with ANSYS-CFX and the effects of admission geometry parameters on the total pressure loss are evaluated by SST-RM. For a T typed passage, as the branch flow jets into the main stream at angle of 60° or the connecting part is set as rounded corner, the total pressure loss gets lower at different flow rate. Analyzing the total pressure loss coefficient of the T typed passage in the flow field, a new admission with elliptical and gradually converging sections along the circumferential direction is designed, and the optimized structure can effectively control the admission mass flow distribution and the flow direction, which makes the admission density flow more uniform along the circumferential direction to improve the performance of the whole steam turbine. Under the same condition, when the angle between the admission steam flow and main flow is taken as about 60°, the total pressure loss can be reduced by more than 30% compared with the case of 90°. The admission structure with elliptical cross section is beneficial to improve the uniformity of density flow distribution along the circumferential direction. The mixing total pressure coefficient and the standard deviation are suggested to effectively evaluate the admission performance.

steam admission geometry; flow combination; pressure loss; industrial steam turbine

2015-12-30。 作者简介:姚宏(1977—),男,博士生;周逊(通信作者),男,教授,博士生导师。 基金项目:国家自然科学基金资助项目(51421063)。

时间:2016-05-10

10.7652/xjtuxb201607004

TK263

A

0253-987X(2016)07-0018-08

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20160510.1523.012.html