基于DOE的二级增压柴油机仿真模型建模及标定方法

2016-12-23刘瑞林林春城周广猛张文建董素荣

刘瑞林,林春城,周广猛,张文建,董素荣

(1.军事交通学院 军用车辆系,天津 300161; 2.装甲兵技术学院 教练团,长春 130117;3.军事交通学院 研究生管理大队,天津 300161)

● 车辆工程 Vehicle Engineering

基于DOE的二级增压柴油机仿真模型建模及标定方法

刘瑞林1,林春城2,周广猛1,张文建3,董素荣1

(1.军事交通学院 军用车辆系,天津 300161; 2.装甲兵技术学院 教练团,长春 130117;3.军事交通学院 研究生管理大队,天津 300161)

针对二级增压柴油机进排气系统结构复杂、仿真模型的准确性和预测性难以保证的问题,采用逐步建模标定法,依次建立柴油机机体模型和进、排气系统模型,利用DOE技术详细标定了进排气系统模型,并完成了二级增压柴油机仿真模型的准确性验证。结果表明:仿真与试验结果吻合较好,各性能参数最大误差均小于5%,验证了该方法的可行性,也为其他增压方式发动机仿真模型的建立与标定提供参考。

试验设计;二级增压;仿真模型;标定

近年来,发动机增压技术逐渐成为研究的热点,出现了普通废气涡轮增压、可变截面增压、二级增压等多种增压方式。其中,二级增压技术以其增压比高、流量范围宽、调节能力强等诸多优势受到了广泛关注[1-3]。随着计算机技术的迅速发展,发动机增压技术的研究也进入了计算机仿真阶段。仿真计算的前提和基础就是建立准确的仿真模型。单级增压柴油机模型建立及标定多采用整体建模标定法,即在完成整个模型建立后通过调节模型参数,使仿真结果与试验结果吻合[4]。但整体法建模和标定过程中柴油机机体模型和进、排气系统模型互相影响,标定过程混乱,精度很难达到较高水平。与单级增压柴油机相比,二级增压柴油机进、排气系统复杂程度大大提高,模型的准确性也更难以保证,整体建模标定法无法满足仿真计算的精度要求。此外,建模过程中模型参数数量多且相互影响,参数的最优标定结果很难确定。为建立准确的模型,必须开展二级增压柴油机仿真模型建模及标定方法研究。

本文以某6 缸二级增压柴油机为研究对象,通过逐步建模的方法先后建立柴油机机体模型和进、排气系统仿真模型,并利用试验设计技术(design of experiment,DOE)分别对进、排气系统模型进行了标定。试验设计技术(DOE)是减少标定工作量的有效技术之一,可以用更少的试验点获得更多的试验信息,在电控发动机的标定工作中已经得到了广泛应用[5-7]。逐步建模与DOE标定相结合的方法不仅可以应用于二级增压柴油机仿真模型,而且对需要建立复杂进、排气系统模型的其他增压方式同样适用。

1 二级增压柴油机机体仿真模型

二级增压柴油机逐步建模标定法:首先,根据柴油机参数建立不加进、排气系统的仿真模型并对模型进行标定;然后,在保证机体模型准确的前提下,建立进气系统的两级压气机、两级中冷器以及进气管路模型,通过对进气系统的标定实现高、低压级压比和进气流量与试验值吻合;再次,建立排气系统的两级涡轮及排气管路模型,通过对排气系统模型的标定实现高、低压级涡轮功与高、低压级压气机功的平衡;最后,连接两级压气机和涡轮,建立二级增压柴油机总模型并进行仿真计算,根据试验数据验证模型准确性。二级增压柴油机仿真模型的逐步建模标定流程如图1所示。可以看出,机体模型是整个建模过程的基础环节,其准确性将直接影响进、排气系统模型和总模型的准确性。

图1 二级增压柴油机仿真模型建立、标定及验证流程

以某6缸柴油机为研究对象建立二级增压柴油机机体模型,柴油机主要参数见表1。机体模型主要包括气缸模型、喷油器模型、曲轴箱模型、配气机构模型、进排气管路模型等。柴油机机体模型的建立及标定研究较多[8-9],本文不做过多阐述。

表1 柴油机主要参数

2 二级增压柴油机进气系统仿真模型

二级增压柴油机进气系统包括高、低压级压气机和两级中冷器以及进气管路。

中冷器结构复杂,仿真软件中没有对应的模块。但从中冷器的作用效果看,只需关注其对进气压力和温度的影响而无需关注其内部结构。因此,可采用直管模型代替中冷器,通过设置壁温和换热系数实现流经中冷器空气温度的控制,通过设置合理的流阻系数以及直管的数量使中冷后的压力与试验值相符。

两级压气机建模过程中,将增压器转速、流量、压比和效率的试验数据分别输入到“Compressor Map”模块,进行全模型建模。将低压级压气机模型连接在进口环境和一级中冷器之间,高压级压气机模型连接在两级中冷器之间。排气侧不连接涡轮,而是利用试验测得的压力和温度设置出口环境。两级压气机均由自由轴驱动,并分别设定驱动转速为试验测得的两级增压器转速。虽然采用全模型建模,但由于增压器与柴油机为气动连接,发动机是往复式循环机械,排气以脉冲的形式进入涡轮,与增压器性能试验台的恒温恒压连续供气有本质区别;此外,增压器性能试验台上涡轮和压气机的进、排气系统相互独立,而增压柴油机进、排气系统相互影响,导致压气机、涡轮的实际特性与增压器性能试验测得的性能存在一定差异,也造成了仿真计算中压气机压比、流量等参数与试验数据存在误差,必须对模型进行标定。

选定柴油机额定工况进行进气系统模型的标定,标定过程即确定两级压气机模型中的系数(流量系数、压比系数、效率系数、转速系数等)最优值,使主要性能参数的仿真结果与试验结果吻合。进气系统必须保证增压压力和进气流量与试验值的吻合,因此对高、低压级压比系数和高、低压级流量系数进行标定。4个系数中,每个系数的改变都会对高、低压级压比和流量产生影响,利用试凑法标定将十分困难。本文采用DOE的方法确定两级压气机系数。具体利用试验设计软件Design-Expert中的响应面优化法(response surface methodology,RSM)。该方法是一种试验条件寻优方法,在Design-Expert软件中RSM模块主要分为3个部分。

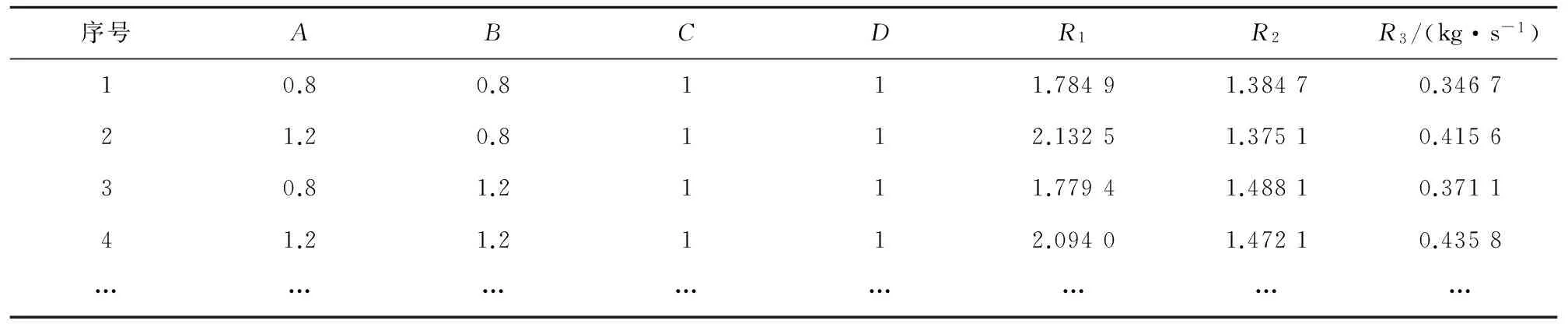

(1)试验设计(Design)。根据因素的个数和水平,设计出不同的试验组合,并对试验方案的好坏进行评估。两级压气机的标定包含低压级压比系数(A)、高压级压比系数(B)、低压级流量系数(C)和高压级流量系数(D)4个因素,以及高压级压比(R1)、低压级压比(R2)和进气流量(R3)3个响应,经试验设计需进行27次试验,部分试验因素组合见表2。

表2 RSM设计的不同因素组合和响应值

将两级压气机驱动轴转速分别设置为试验测得的额定工况下高、低压级增压器转速,按照表2中每组因素水平设置两级压气机仿真模型并进行仿真计算,仿真计算得到的高、低压级压比和进气流量见表2。

(2)回归分析(Analysis)。完成非线性数据拟合和方差分析,得到响应方程和响应曲面。回归分析中,选择二次拟合模型,得到各响应的拟合方程:

R1=0.493+1.293A+0.390B+0.383C-0.057D-0.206AB+0.918AC-0.492AD+0.25BC-0.253BD+0.629CD-0.350A2-0.118B2-0.939C2+0.023D2

R2=0.015+0.011A-0.088B+0.050C+2.018D-0.040AB-0.026AC+0.052AD-0.023BC+0.671BD-1.125×10-3CD-0.016A2-0.138B2-5.906×10-3C2-1.043D2

R3=-0.212+0.182A+2.311×10-3B+0.073C+0.529D-0.027AB+0.184AC-3.650×10-3AD+0.057BC+0.139BD+0.152CD-0.087A2-0.060B2-0.203C2-0.329D2

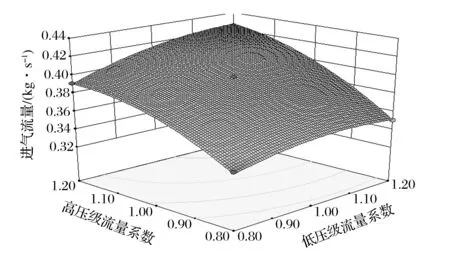

相应的响应曲面及各因素对响应的影响程度如图2、3所示。从图中可知,高压级压比系数从1.2减小至0.8,高压级压比和进气流量分别减小了7.0%和6.6%,低压级压比增加了0.3%。高压级压比系数的减小使高压级压比减小,增压能力减弱,进气流量减少。由于此时的两级压气机转速固定(均由驱动轴驱动),由压气机特性曲线可知,压气机相同转速下进气流量越少,压比越高,导致低压级压比上升。低压级压比系数也有着类似的作用效果,从1.2减小至0.8,低压级压比和流量分别减小了16.3%和16.6%,高压级压比增加了0.7%。高压级流量系数从1.2减小至0.8,高压级压比和进气流量分别减小了17.3%和12.8%,调节能力明显大于高压级压比系数;低压级流量系数从1.2减小至0.8,低压级压比和进气流量分别减小了2.9%和2.7%,调节能力明显低于低压级压比系数。这是因为:高压级压气机叶轮尺寸小、增压能力强,但流量范围窄,对流量系数更为敏感;低压级压气机叶轮尺寸大、流量范围大,但增压能力弱,对压比系数更为敏感。

(a)高、低压级压比系数对高压级压比的影响

(b)高、低压级流量系数对高压级压比的影响

(c)高、低压级压比系数对低压级压比的影响

(d)高、低压级流量系数对低压级压比的影响

(e)高、低压级压比系数对进气流量的影响

(f)高、低压级流量系数对进气流量的影响

图3 各因素对响应的影响程度对比

(3)预测优化(Optimization)。根据设定的响应限制条件找出预测的响应最优值,并给出对应的因素水平。在预测优化(Optimization)过程中,将试验中测得的该工况下低压级压比1.511、高压级压比1.792、进气流量0.395 kg/s三个值作为响应的目标值输入到限制条件中,并由软件预测优化出多组因素水平和响应值,其预测的因素水平和响应值具体见表3。

表3 预测的因素水平和响应值

取置信度最高的一组预测值,即低压级压比系数1.01、高压级压比系数1.05、低压级流量系数0.80、高压级流量系数1.10,将4个系数输入仿真模型中,计算得到高压级压比1.51、低压级压比1.840、进气流量0.391 kg/s,与试验测量值误差分别为0.1%、2.5%和1.0%,仿真结果与试验结果吻合较好,验证了应用响应面优化法标定进气系统仿真模型的可行性。

3 二级增压柴油机排气系统仿真模型

将低压级涡轮转速、流量、膨胀比和效率的特性数据分别输入到“Turbine Map”模板,进行全模型建模。两级涡轮同样由自由轴驱动,并分别设置转速至额定工况增压器转速(与两级压气机转速相同)。

稳态工况下,压气机和涡轮应满足以下3个条件:

(1)转速相等,即

nC=nT

式中:nC为压气机转速,r/min;nT为涡轮转速,r/min。

(2)流量平衡。涡轮侧流量应等于压气机进气流量与柴油机油耗量之和,即

mT=mC+mB

式中:mT为涡轮端废气流量,kg/s;mC为压气机端空气流量,kg/s;mB为柴油机油耗量,kg/s。

(3)功率平衡。压气机消耗功率等于涡轮输出功率与机械效率的乘积,即

PC=ηmPT

式中:PC为压气机消耗功率,kW;PT为涡轮端输出功率,kW;ηm为机械效率。

两级涡轮和压气机均为自由轴驱动,转速一定相等;进气流量和油耗量没有沿程损失,涡轮流量等于进气量和油耗量的总和。需要标定的即两级涡轮的功率,若设定机械效率ηm=1,则两级涡轮输出功率应分别与两级压气机消耗功率相等。排气系统的标定同样应用DOE的方法,具体操作与进气系统标定过程类似,在此不再具体介绍。

4 二级增压柴油机总模型建立及验证

删除驱动压气机和涡轮的自由轴模型,利用“ShaftTurbo”模型连接两级涡轮和压气机。二级增压柴油机总模型如图4所示。

图4 二级增压柴油机仿真模型

选择不同转速全负荷工况验证仿真模型,并与二级增压柴油机性能试验数据进行对比。模型标定前、后的仿真与试验结果对比如图5所示。可以看出,未标定的模型计算结果与试验值相差较大,高、低压级压比和空燃比以及进气流量最大误差分别达到8.1%、19.4%、32.4%和31.7%,转矩和燃油消耗率最大误差达11.1%和10.2%,无法满足仿真计算的精度要求。模型标定后仿真与试验结果最大误差均小于5%,模型精度较高,验证了逐步建模标定与试验设计相结合的方法应用于仿真模型建立与标定的可行性。

(a)高、低压级压比对比

(b)空燃比、进气流量对比

(c)转矩、燃油消耗率对比

5 结 语

本文提出了基于DOE的二级增压柴油机仿真模型的逐步建模标定法,分4步完成了二级增压柴油机仿真模型的建立、标定和准确性验证。将DOE技术应用于进、排气系统仿真模型的标定过程,提高了标定的效率和标定结果的可信度。从DOE过程得到的响应曲面分析得出了各因素对响应值的影响规律,可为以后的标定工作提供指导。此外,逐步建模标定与DOE相结合的方法不仅可以应用于二级增压柴油机仿真模型的建立与标定,对于其他需要建立复杂的进、排气系统模型的增压方式同样适用。

[1] 林春城,刘瑞林,董素荣,等.柴油机高原可调增压技术[J].军事交通学院学报,2015,17(9):41-46.

[2] 刘瑞林.柴油机高原环境适应性研究[M].北京:北京理工大学出版社,2013:189-200.

[3] 魏名山,季凯,马朝臣.车用柴油机的二级增压[J].汽车技术,2013(1):25-28.

[4] 刘系暠,魏明山,马朝臣,等.不同海拔下单级和二级增压柴油机的仿真[J].内燃机学报,2010,28(5):447-452.

[5] 周广猛,刘瑞林,李骏,等.基于模型的电控发动机标定技术[J].汽车技术,2011(1):1-5.

[6] EZZEDDINNE M.Dynamic design of experiments for engine pollutants emissions modeling and optimization[C]//SAE Paper.Ditroit,MI,USA,2008-01-2454.

[7] CASTAGNE M,BENTOLILA Y,CHAUDOYE F,et al.Comparison of engine calibration methods based on design of experiments(DoE)[J].Oil & Gas Science and Technology,2008,63(4):563-582.

[8] 王伟涛.增压柴油机进气系统仿真研究[D].北京:北京交通大学,2007:26-29.

[9] 刘系暠.利用二级增压系统提高柴油机高原性能的研究[D].北京:北京理工大学,2010:25-32.

(编辑:关立哲)

Modeling and Calibration Method of Two-stage Turbocharged Diesel Engine Simulation Model Based on DOE

LIU Ruilin1, LIN Chuncheng2, ZHOU Guangmeng1, ZHANG Wenjian3, DONG Surong1

(1. Military Vehicle Department, Military Transportation University, Tianjin 300161, China;2. Coach Regiment, Armored Force Technique Institute, Changchun 130117, China; 3. Postgraduate Training Brigade, Military Transportation University, Tianjin 300161, China)

Considering the complex intake and exhaust system of two-stage turbocharged diesel engine and the difficulty in ensuring the accuracy and predictability of the simulation model, the paper establishes diesel engine body model and intake and exhaust system model with stepwise modeling and calibration method, and calibrates intake and exhaust system model with DOE technology in detail. It also verifies the accuracy of two-stage turbocharged diesel engine simulation method. The result shows that the simulation and test result are in good agreement, and each performance parameter’s maximum error is less than 5%, which verifies the feasibility of the method and provides reference for establishing and calibrating other supercharging engine simulation models.

design of experiment (DOE); two-stage turbocharging; simulation model; calibration method

2015-11-06;

2015-12-02. 基金项目:军队科研计划项目(40407030103). 作者简介: 刘瑞林(1963—),男,博士,教授,博士研究生导师.

10.16807/j.cnki.12-1372/e.2016.03.008

TK421

A

1674-2192(2016)03- 0033- 06