碱性电镀锌镍合金的研究现状

2016-12-22廖成龙史瑞祥张凯庆

廖成龙,凌 泽,史瑞祥,张凯庆

(重庆车辆检测研究院有限公司,国家客车质量监督检验中心,重庆 401122 )

碱性电镀锌镍合金的研究现状

廖成龙,凌 泽,史瑞祥,张凯庆

(重庆车辆检测研究院有限公司,国家客车质量监督检验中心,重庆 401122 )

综述了碱性电镀锌镍合金的发展,归纳了酸性和碱性电镀锌镍合金的优缺点,其中碱性锌酸盐体系镀液以其优秀的综合性能,在诸多镀液体系中脱颖而出,成为业界研究的重点。介绍了碱性体系的镀液组成,简介了近几年国内外碱性电镀锌镍合金的发展现状,能在在室温下电镀获得了镀层镍含量13%左右的纯γ相碱性锌镍合金镀层。但也存在着电镀过程中需控制参数众多,镀液维护困难等问题,需要在设计配方时不断优化设计。

锌镍合金电镀;碱性锌酸盐型;配位剂

钢铁作为人类社会中最重要、使用最广泛的金属,也是遭受腐蚀损失最为严重的金属。人们针对其开发了很多防腐技术,尤以镀Zn、Ni、Ti、Sn、Cd等及其合金最具有代表性。其中电镀锌及其合金镀层以其优秀的耐蚀性、外观良好、钝化后装饰性好、成本低等优点,在钢铁材料的防腐中得到了最为广泛的采用。

镀锌钢板由于其优秀的加工性能,抗冲压能力和耐腐蚀能力,在汽车上的应用非常广泛,欧美乘用车白车身镀锌钢板的应用比例高达90%,主要应用于汽车的发动机仓盖、后盖、汽车门内板、复杂的车底板、油底壳、轮罩、前后翼子板等重要车身零件。

随着汽车的普及,市场对汽车质量的要求进一步提升。2015年5月28日,在合肥召开的第三届中国汽车防腐蚀与老化技术论坛(简称“2015VCAP 论坛”)上发布了中国汽车防腐蚀与耐老化标准体系,这必将对国内汽车产品的抗腐蚀与耐老化性能提高产生深远影响。这对国内汽车行业的防腐蚀技术提出了更高的要求。

1 电镀锌镍合金镀层

为了应对汽车行业对耐蚀性要求的不断提升,纯Zn镀层已逐步过渡到具有更佳耐蚀性的Zn基合金镀层。合金镀层相比于纯锌镀层具有更佳的耐蚀性,而其中Zn-Ni合金尤其是含镍量8mass%~15mass%的纯γ相合金由于其高耐蚀性、易加工性、经济性及环保性等优点,在诸多锌基合金中尤为突出。

电镀Zn-Ni合金是一种新兴的钢铁防护镀层,为阳极型防护镀层,其Ni含量在20mass%以下。一般认为,含Ni量为10mass%~15mass%的纯γ相Zn-Ni合金镀层具有最高的耐蚀性能[1],比纯Zn镀层高3倍以上。Zn-Ni合金镀层有很多优良性能,包括优良的焊接性、成型性,与基底的结合力强等,还可作为代Cd镀层[1]应用于航天航空制造中。

Zn-Ni合金镀液主要分为酸性与碱性两大类。

1.1 酸性锌镍合金电镀

顾名思义,酸性锌镍合金电镀工艺pH是酸性的,也是最早被开发的锌镍合金镀种,工艺更佳成熟。主要包括氯化物型,硫酸盐型等,均由酸性电镀锌工艺发展而来。其特点归纳如下:

酸性Zn-Ni合金电镀工艺发展较早,工艺较成熟,镀液成分简单,一般不需要额外添加配位剂;容易获得高镍(通常在13mass%以上)镀层;电流效率高,沉积速度快;析氢少,可适用于高碳钢和铸铁件的镀覆;可使用可溶性镍阳极,维护较简单。但镀液分散能力和深镀能力较差;镀层镍含量随工艺波动较大,难以得到纯的γ相Zn-Ni合金;对设备及镀件腐蚀性大;废水处理困难,成本高。其中以弱酸性氯化物体系最为常用。

1.2 碱性锌镍合金电镀

碱性Zn-Ni合金镀层与酸性Zn-Ni合金镀层相比,优势众多,它具有更好的均镀能力和分散能力,对于形状复杂的零件电镀效果较好;硬度更高;镀液对金属基体腐蚀性小,且对未镀表面具有一定的保护作用;在广泛的工艺范围内镀层Ni含量稳定,更易得到纯的γ相Zn-Ni合金,即更好的耐蚀性;易处理废液。

要想获得合金镀层并调整金属元素含量至相应比例,一般采用以下两种方法:①改变金属离子浓度;②挑选合适配位剂。碱性电镀锌镍合金是异常共沉积[2],镍离子难以沉积,配位剂的选择尤为关键。

现在的碱性锌镍合金电镀工艺体系有焦磷酸盐型、多聚磷酸盐型、氨基磺酸盐型、碱性锌酸盐型等。其中综合来看应用价值较大的是碱性锌酸盐体系。近期业界的研究重点也是锌酸盐型镀液。其组成包括:主盐(NiSO4,ZnO等),NaOH,配位剂以及添加剂等,而尤以配位剂和添加剂重要,下面主要介绍了近几年来碱性锌酸盐型工艺的发展状况。

1.2.1 碱性镀液中的配体

适当的配位剂加入碱性Zn-Ni合金电镀液中,不仅能够提升电流效率,改善分散能力,改善镀层的质量,稳定镀液。同时配位剂可以调整Zn和Ni的析出电位,不仅能使它们共沉积,也能调整镀层中的锌镍质量比。

可供选用的配位剂种类如下[3]:①有机多元磷酸盐;②羟基羧酸类;③多胺类;④合成的鳌合剂;⑤胺醇类;⑥多元醇化合物;⑦多聚膦酸盐;⑧脂肪族胺类化合物;⑨氨基羧酸类。

1.2.2 碱性镀液中的添加剂

碱性Zn-Ni合金电镀液中,添加剂不仅能够影响电流效率,改善分散能力,还能拓宽光亮区,增加阴极极化,获得更均匀细致光亮的镀层,可供选用的添加剂有[4-6]:①胺类与环氧类化合物的缩合物;②芳香醛类;③有机胺类;④有机胺类与卤烷烃的聚合物;⑤含氮杂环的添加剂;⑥无机光亮剂等。一般直接使用胺类与环氧的缩合加上聚胺(如聚乙烯亚胺),或芳族吡啶衍生物和炔类化合物的复配。

1.2.3 碱性镀液中的阳极

碱性Zn-Ni合金电镀所使用的阳极可分为不溶性阳极和可溶性阳极。

(1)一般采用的不溶性阳极主要有:不锈钢板、镍板、钛板、铱钽阳极、钌铱阳极等。

(2)一般采用的可溶性阳极主要有:锌阳极,但它存在着置换出镀液中的镍离子这一问题,而Zn-Ni合金阳极存在着铸造困难,所以一般不使用。

2 近年来碱性电镀锌镍合金研究现状

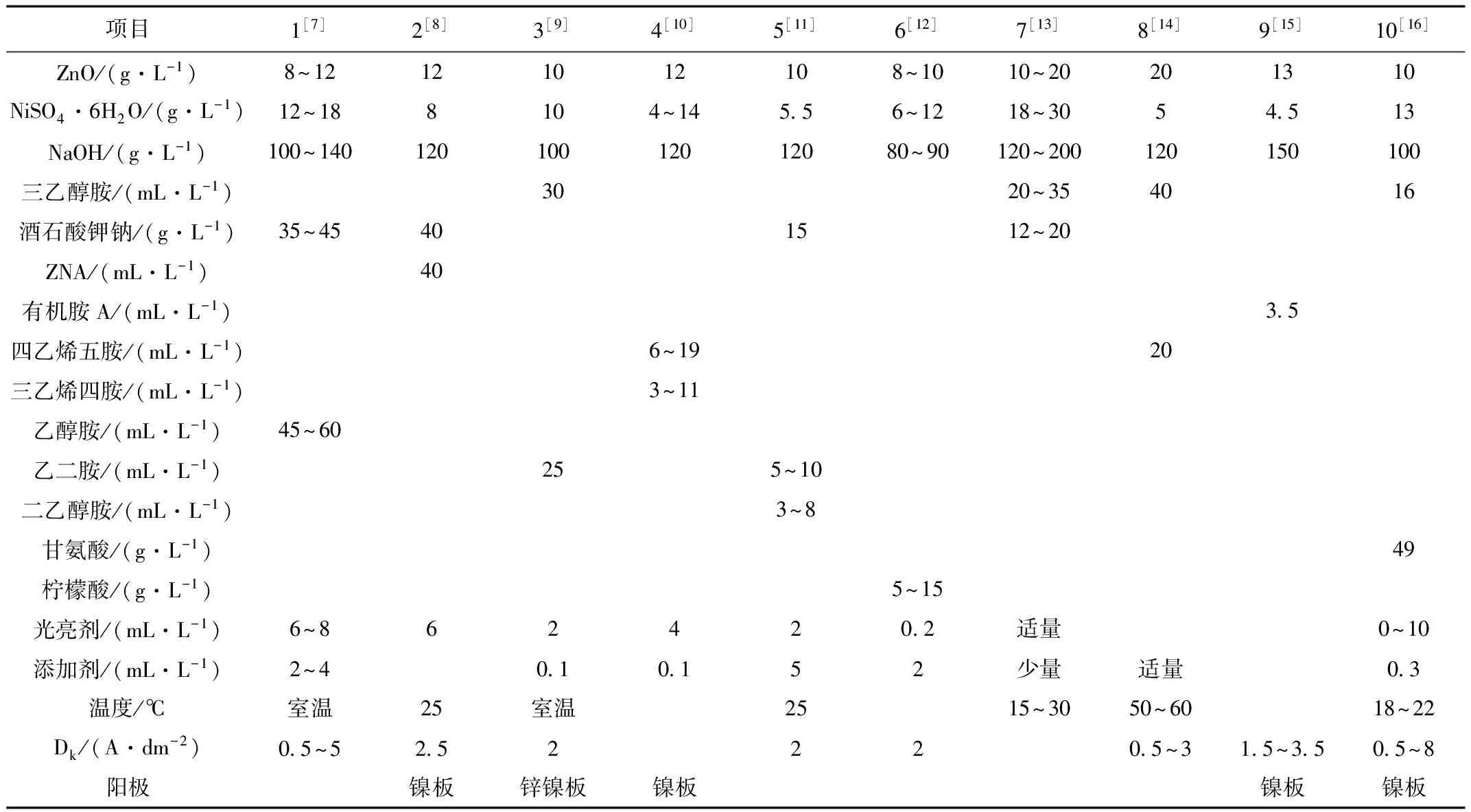

近年来主要研究的碱性锌酸盐Zn-Ni合金电镀工艺,列于表1中。

表1 近年来主要研究的碱性锌酸盐Zn-Ni合金电镀工艺

所列配方区别主要在于配位剂和添加剂的使用上。配位剂大家均选择了有机胺类,这是因为有机胺与锌离子、镍离子均能形成络合离子,且稳定常数适中。以三乙醇胺为例,与锌络合的不稳定常数(1.0×10-2)较大,而与镍络合的不稳定常数(8.15×10-4)小,这说明三乙醇胺与镍形成的络合离子更为稳定,锌的标准电极电位(-0.762 V)本比镍的标准电极电位(-0.25 V)负,使得两种金属更容易共同沉积出来。但有机胺的单独使用均有各种各样的缺点,如沉淀,镀层不能达到所需镍含量等,镀层不能达到理想效果,所以一般两种有机胺搭配使用,或者是与羟基羧酸盐搭配使用,以达到预期效果。

工作温度一般在室温,工业生产方便。阳极一般采用的镍不溶性阳极,不产生杂质离子。

除表1之外,又有Heidi Conrad[18]认为采用Ni(NH4)2(SO4)2·6H2O作为镍主盐能够获得更好的形态,他采用NaC2H3O2作为第二配合物。将溶液温和的加热到45 ℃以增加Ni(NH4)2(SO4)2·6H2O的溶解度,溶液配好后以NH4OH调整pH到9.0~9.5。采用脉冲电流:室温下在-1.5 V保持60 s,然后-1.3 V保持20 s。使用此脉冲序列比恒定电压得到的镀层具有更好的结合力,比其他脉冲序列具有更好的沉积形态。最后得到了镍含量在8%~15%的纯γ相的锌镍合金,具有最佳的防腐蚀性能。但此工艺较为复杂,操作难度较大,个人以为工业应用上有较大困难。

碱性锌酸盐镀液是在碱性锌酸盐镀锌溶液基础上加入适量镍盐、镍的络合剂以及少量添加剂组成的。虽然有着众多优点,但也存在着电流效率较低、沉积速度慢,析氢严重,不能用于高碳钢和铸铁件的镀覆;配方较复杂,需要额外添加配位剂以控制镀层镍含量;镍阳极不能溶于镀液,镀液维护困难,镀液中Zn-Ni离子比例难调整,从而导致镀层镍含量难控制等问题。

近些年的研究主要集中于锌酸盐体系,寻求更加优良的配位剂和添加剂,优化工艺设计,使用自动化程度高的检测补加设备以改善上述缺点。我们也应当看到,有研究人员已经把注意力转移到了脉冲电镀,电流应用,三元及四元合金电镀,多层电镀,稀土元素对镀层的影响等方面,以期改善镀层性能。

3 结 语

汽车行业对于耐蚀性要求的不断提高使得碱性锌镍合金镀层逐步替代了纯锌镀层。碱性锌酸盐体系镀液以其优秀的综合性能,在诸多镀液体系中脱颖而出,成为业界研究的重点。此镀液体系基本以主盐(NiSO4,ZnO等),强碱NaOH,配位剂有机胺、羟基羧酸盐,再加上添加剂组成。搭配不溶性镍阳极,在室温下电镀获得了镀层镍含量13%左右的纯γ相碱性锌镍合金镀层。但也存在着电镀过程中需控制参数众多,镀液维护困难等问题,需要在设计配方时不断优化设计。

[1] T V Byk, T V Gaevskaya, L S Tsybulskaya. Effect of Electrodeposition Conditions on the Composition,Microstructure,and Corrosion Resistance of Zn-Ni Alloy Coatings[J]. Surface and Coatings Technology, 2008, 202:5817-5823.

[2] Brenner A. Electrodeposition of Alloys, Principles and Practice[J]. Academic, 1963, 1(2):1316.

[3] 赖奂汶,丁汀,黄清安.无氰碱性锌镍合金电镀中配位剂的选择[J].电镀与涂饰,2008, 27(1):5-6.

[4] 黄敬东,吴俊,王银平. 碱性锌-镍合金电镀述评[J]. 电镀与精饰,2003, 25(2):5-7.

[5] 黄攀,裴和中,张国亮,等. 碱性锌镍合金电镀的研究现状及展望[J]. 热加工工艺,2012, 41(2):161-164.

[6] 赖奂汶,丁汀,杨华贵,等. 碱性锌镍合金电镀研究的进展[A]. 第13届全国电子电镀学术年会暨绿色电子制造技术论坛论文集[C].2007:219-222.

[7] 宋文超,左正忠,胡哲,等. 碱性镀液中电镀光亮Zn-Ni合金[J]. 材料保护,2011,44(10):1-4.

[8] 吴浩杰. 碱性锌酸盐锌镍合金电镀工艺及机理研究[D]. 南昌:南昌航空大学, 2008:26.

[9] 李静文. Zn-Ni-TiO2复合镀层制备及其光电效应研究[D]. 大连:大连理工大学,2009: 37.

[10]张秀,龙晋明,裴和中,等. 一种碱性电镀锌镍合金镀层的抗腐蚀性能研究[J]. 热加工工艺, 2013,42(2):127-129.

[11]鹿文珊. 碱性电镀锌镍合金的研究[D]. 杭州:浙江大学化,2013:43.

[12]郑凯,施凯顺,李红艺,等.低碳钢表面锌-镍合金镀层的质量评价[J].电镀与精饰,2013, 35(2): 5-7.

[13]李小慧,谭权,石小鹏. 碱性电镀锌镍合金及其镀层中含镍量的测定方法的研究[J]. 科协论坛(下半月), 2011(11):43-44.

[14]Liu J H, Chen J L, Liu Z, et al. Fabrication of Zn-Ni/Ni-P Compositionally Modulated Multilayer Coatings[J]. Materials and Corrosion, 2013, 64(4):335-340.

[15]A Conde, MA Arenas, JJD Damborenea, et al. Electrodeposition of Zn-Ni Coatings as Cd replacement for Corrosion Protection of High Strength Steel[J]. Corrosion Science, 2011, 53: 1489-1497.

[16]SH Mosavat, ME Bahrololoom, MH Shariat. Electrodeposition of Nanocrystalline Zn-Ni Alloy from Alkaline Glycinate Bath Containing Saccharin as Additive[J]. Applied Surface Science, 2011, 257:8311-8316.

[17]吴雪颖. 碱性无氰电镀锌-镍合金工艺的研究[D]. 广州:华南理工大学, 2010:27.

[18]Conrad H, Corbett J, Goldenz TD. Electrochemical Deposition of γ-Phase Zinc-Nickel Alloys from Alkaline Solution[J]. Journal of The Electrochemical Society, 2012, 159(1): C29-C32.

Study on Reality of Alkaline Zinc-nickel Alloy Electroplating

LIAOCheng-long,LINGZe,SHIRui-xiang,ZHANGKai-qing

(Chongqing Vehicle Detection Research Institute Ltd., Chongqing 401122, China)

The development of alkaline electroplating zinc-nickel alloy was discussed, and the advantages and disadvantages of acid and alkaline electroplated zinc-nickel alloy were summarized. Alkaline zincate bath was the best one in the bath system. The composition of alkaline solution and the development status of alkaline electroplated zinc-nickel alloy at home and abroad in recent years were introduced, and pure γ-phase basic zinc-nickel alloy with about 13% nickel content by electroplating at room temperature plating were obtained. But there were many parameters needed to be controlled in the plating process, such as bath maintenance difficulties and other issues, the design formula design needed to be constantly optimized.

Zn-Ni alloy electroplating; alkaline zincate; complexing agent

廖成龙(1988-),男,硕士,研究方向:金属腐蚀与防护、锂电池材料。

TQ153.2

A

1001-9677(2016)023-0027-03