氧化铝保护膜失效原因分析及对策

2016-12-22姚小龙

李 莹,张 鹏,姚小龙

(襄阳三沃航天薄膜材料有限公司,湖北 襄阳 441003)

氧化铝保护膜失效原因分析及对策

李 莹,张 鹏,姚小龙

(襄阳三沃航天薄膜材料有限公司,湖北 襄阳 441003)

以氧化铝保护膜剥离时胶面破坏的形式为突破口,结合保护膜的实际生产过程和作用机理,对压敏胶的粘基破坏、内聚破坏以及混合破坏等多种失效的原因进行较深入的分析,并有针对性给出了多种解决措施方案。

氧化铝保护膜;失效;内聚破坏;解决措施

我国铝材工业起步于20世纪50年代,经历了60多年的发展,已经成为全球产铝大国和铝材消费大国[1]。氧化铝在众多性能方面较优,已广泛应用在建筑装饰、室内装潢、标牌、汽车装饰和家用电器等行业,现在对保护膜的需求量已经很大。

氧化铝保护膜是由压敏胶涂布在电晕后的PE基膜表面,经高温干燥固化而成,具有一定粘接性和粘接强度,对铝型材的加工、运输和安装等过程起到保护作用,保持了原有的光洁度;还可以用于电镀、印刷、涂布和印染等方面的暂时保护,提高二次加工成品率。

保护膜的失效,即保护膜使用过程中发生破坏,对被保护表面造成质量和外观上的影响,主要包括被保护面出现的斑痕(称之为“暗影”)、以及残留部分压敏胶现象。本研究以保护膜剥离时的破坏形式为主线,重点对阳极氧化铝型材表面保护膜的失效形式进行了分析,并针对各种原因提出了一定的解决措施。

1 保护膜失效形式分析

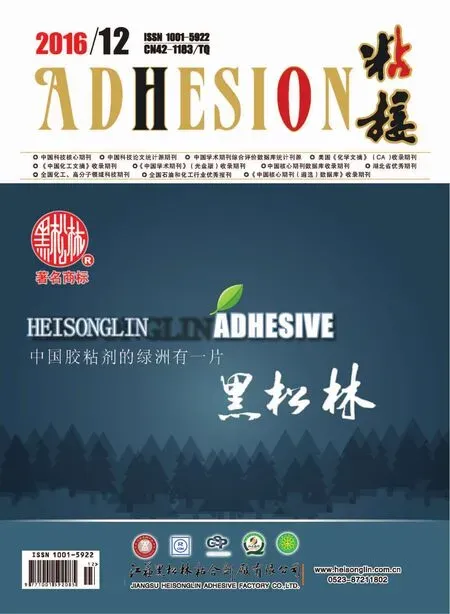

保护膜是压敏胶均匀涂布于基材表面形成的,其主要特点是:易于贴覆和剥离,并且不会在被贴覆表面留下任何痕迹。压敏胶保护膜贴覆过程中涉及到的作用力主要包括:初粘力T,即压敏胶与被粘物接触后立即分离表现出的作用力;黏合力A,即贴覆一段时间后压敏胶与被粘面之间的作用力;内聚力C,即压敏胶本身的内聚作用力;粘基力K,即压敏胶与基材之间的作用力。压敏胶保护膜在正常使用时,其四大粘合性能必须满足T<A<C<K,否则,就会导致不同形式的压敏胶破坏而造成保护膜的失效。针对氧化铝表面保护膜,图1列举了不同的保护膜失效形式示意图,并与正常剥离情况进行了对比。

图1 保护膜失效形式示意图Fig.1 Failure modes of protective film

1.1 粘基破坏

当粘基力小于内聚力和粘合力时,压敏胶与基材之间的作用力较小,保护膜贴覆在氧化铝表面一段时间后,剥离过程中容易发生胶层从基材界面脱离的现象(图1中的“粘基破坏”),导致压敏胶层局部或整片残留在氧化铝表面,形成严重残胶。

1.2 内聚破坏

当压敏胶内聚力小于粘合力和粘基力时,压敏胶的内聚力较小,在保护膜使用过程中进行剥离时会发生胶层内部破坏的现象(图1中的“内聚破坏”),一部分留在基膜表面,另一部分被转移至氧化铝表面,当氧化铝表面残留有较厚的胶层时便形成了“残胶”现象,若只是压敏胶层中的部分小分子发生了转移,则形成了“暗影”现象。不管是“残胶”还是“暗影”,在氧化铝表面都是难以擦除的,会影响到产品质量。

1.3 混合破坏

氧化铝保护膜从铝材表面剥离时,若胶面既产生了内聚破坏,又有部分胶层彻底从基膜表面脱离,该现象称为混合破坏(图1中的“混合破坏”)。“混合破坏”是铝材表面保护膜失效形式中最主要也是最常见的一种形式。

2 失效原因及对策分析

2.1 粘基破坏原因及对策

粘基破坏表现为整个压敏胶层完全从基膜表面脱离,单独出现这种现象并不多,但常伴随其他破坏形式一起。导致这种现象的原因和解决措施主要有以下几种。

2.1.1 基膜表面张力不够

基膜的表面张力太小,与压敏胶之间的粘基力很有可能小于压敏胶的内聚力和压敏胶与被贴覆铝型材表面的粘合力,导致剥离时整片压敏胶层都残留在氧化铝表面,形成严重的掉胶现象。

解决措施:通过表面改性来改善基膜的表面张力,主要包括表面电晕、化学接枝、物理共混以及涂布底涂剂等。

2.1.2 拉伸效应

保护膜贴在铝材表面时被施加一定的压力,造成膜的一次拉伸,再经过切割、弯折、钻孔和冲压等后期加工,经历二次拉伸后,由于基膜与压敏胶的伸长率不同,界面处产生滑移甚至脱离,压敏胶层从基膜脱离而转移在铝材表面。

解决措施:选择伸长率较大的压敏胶,如橡胶型压敏胶;采用共挤出制备保护膜,使压敏胶层与基膜的结合更加牢固;改善基膜与压敏胶之间的作用力。

2.2 内聚破坏原因及对策

压敏胶的性质决定了保护膜的初粘性和持粘性,这些性质对保护膜的质量起到至关重要的作用。若压敏胶自身存在质量问题时,会导致保护膜使用过程中一部分压敏胶转移至被保护的氧化铝表面,即保护膜产生内聚破坏。该现象的原因和解决措施主要有以下几点。

2.2.1 粘弹效应[2]

压敏胶属于黏弹性材料,在外力作用下会发生弹性形变和塑性形变,根据时温等效原理,当温度较低或者外力速度较快时,压敏胶主要产生弹性形变,与铝材表面接触的压敏胶还来不及回弹便发生断裂产生残胶。

解决措施:保护膜剥离环境温度不能太低(一般应该大于15 ℃);避免低温快速剥离。在保护膜贴覆和剥离的方法上也应该遵守操作规范。

2.2.2 乳化剂的迁移

保护膜从被保护表面剥离后常会在表面留下乳白色的水滴状暗影,其产生原因主要是[3]压敏胶中乳化剂等小分子随着水分的蒸发迁移至胶层表面,降低了压敏胶的弱边界层的强度,当环境温度较高时,弱边界层处被热胀冷缩产生的气泡破坏,在气泡边缘容易产生胶层的内聚破坏,表现为“暗影”。

压敏胶合成反应结束后,乳液中仍然会存在游离态的未参与交联的聚合物单体、相对分子质量较小的聚合物、游离于乳液中的乳化剂以及少量的无机盐等。普通乳化剂是以物理作用吸附于乳胶粒表面[4];而反应型乳化剂则是通过参与聚合反应,通过化学键连接到聚合物表面上,避免了乳化剂在一定条件下从聚合物表面脱附,因此不会发生乳化剂分子迁移而产生乳化剂富集于压敏胶表面的现象。

解决措施:选用反应型乳化剂代替普通乳化剂,避免乳化剂在一定条件下从聚合物中解吸或迁移;在压敏胶合成过程中控制好各组分的比例尽量避免小分子的残留,反应后期可加入适量引发剂以消除残余单体和未反应的乳化剂。

2.2.3 内聚力太小

压敏胶的内聚力主要与聚合度、分子链段的柔顺性以及分子链之间交联度有关,分子链段柔顺性较差、聚合度较小和交联度较低等都会导致内聚力减小,反之则内聚力较大。若压敏胶内聚力较小,即压敏胶分子链之间的作用力较小,在保护膜剥离时,胶层内部易发生破坏,使一部分胶层转移至被保护表面形成残胶。

解决措施:可以改变软硬单体的种类或者增大硬单体的比例;控制反应条件使聚合度增大;在合成过程中加入适量的内交联剂,在涂布过程中再加入适量的外交联剂,使分子链之间形成三维网状结构,提高交联密度和内聚力。

2.3 混合破坏原因及对策

保护膜的失效往往不只是单纯一种压敏胶破坏形式,有时在同一保护面上既发生了粘基破坏,又有内聚破坏,即为“混合破坏”。这种失效形式可能是由上文提到的2种失效原因综合导致的,也可能还有以下几种原因。

2.3.1 剥离力的增长

保护膜与被保护面的粘合力与被贴材料、压力、贴膜时间、撕膜时的角度和温度等都有关,一般随着时间和压力的上升,粘着力也会上升,甚至产生残胶[5]。保护膜作用过程是压敏胶对被贴表面的润湿过程,若压敏胶层的流动性较差,则对被保护表面的润湿作用需要较长时间才能发挥完全,时间越长,润湿效果越好,剥离力也会增长[6]。而保护膜的内聚力和粘基力基本稳定,所以当剥离力增大到一定的时候,可能会出现内聚破坏或者粘基破坏。

解决措施:在保证贴覆性能的情况下尽量降低胶层厚度,这样不仅减少浪费,还会缩短润湿平衡时间,减少因剥离力增长导致残胶的风险;也可以通过改善压敏胶来降低剥离力的增长,如使用凝胶分数较高的压敏胶,提高交联度;选用润湿性更好的橡胶型压敏胶代替丙烯酸酯型压敏胶,以便更快达到最终剥离力。

2.3.2 保护膜老化

保护膜由塑料薄膜基材和压敏胶组成,都是属于高分子聚合物材料,在使用一段时间后容易发生老化现象(湿热老化、光老化等),造成高分子链断裂,内聚强度明显降低,造成基膜与压敏胶的力学性能都发生急剧下降,容易发生保护膜失效造成残胶。

解决措施:针对基膜或是压敏胶的老化而相应改善各自的耐老化性能。增强基膜耐老化性包括添加抗老化剂、紫外光吸收剂等;增强压敏胶的耐老化性包括减少配方中不饱和键的含量、添加抗老化剂和提高压敏胶的交联度等。

2.3.3 被保护表面的性质

保护膜的应用领域非常广,仅铝型材种类都有十几种:电泳、喷砂、喷涂、聚酯、抛光和氧化等,使用过程中发现氧化铝型材表面保护膜更容易产生残胶的现象,所以需要考虑氧化铝表面的结构和性质。氧化铝型材是由普通铝型材经过表面预处理、阳极氧化、电解着色和封孔等制备而成,其中“阳极氧化”对其表面性能影响相对最大。根据1953年提出的Keller模型(图2)以及阳极氧化膜的SEM检测[7](图3)可以看出,在铝材表面形成了孔径数十纳米、孔深十几微米的微孔结构。阳极氧化可以显著改善铝合金的耐蚀性和耐磨性,但也大大增加了比表面积和表面能。有研究表明[8],阳极氧化后,粘接性能显著提高,剥离强度提高80%。

图2 Keller模型Fig.2 Keller Model

图3 铝合金阳极氧化膜SEM图Fig.3 SEM image of anodized oxide film on aluminum alloy

致密多孔的氧化膜易受酸碱及其他腐蚀介质腐蚀,影响铝件的外表质量及使用寿命。通过不同的封孔工艺,可以使铝型材表面的孔洞封闭,降低表面能,且在硬度、耐腐蚀性以及绝缘性等方面性能更加优越。

如果封孔不完全,将会对铝型材表面性能以及后期应用产生很大的影响。残留的孔洞表面能较高,与压敏胶之间作用力较大,且压敏胶对其润湿过程中容易产生明显的剥离力增长,造成保护膜失效。压敏胶对孔洞的渗入产生“锚”的作用,剥离时很容易产生内聚破坏而导致残胶。

解决措施:完善封孔:封孔程序结束后,再室内放置12~24 h自然封孔,以提高氧化铝表面的致密度;选用新型氧化铝专用保护膜,提高压敏胶的内聚力、减少压敏胶小分子的残留并控制乳化剂和无机盐的析出,以提高压敏胶与基膜的粘基力等。

3 结语

氧化铝保护膜失效形式主要包括粘基破坏、内聚破坏和混合破坏。

(1)粘基破坏:若是基膜表面张力偏小,需要通过电晕或改性等方式改善基膜表面张力;因拉伸效应所致,需要对压敏胶进行合理的选择,以提高压敏胶与基膜的拉伸一致性。

(2)内聚破坏:若是黏弹效应引起,需注意遵守保护膜使用操作规范;如果是乳化剂残留引起,则应使用反应型乳化剂替代普通乳化剂;倘是内聚力偏小引起,需要对压敏胶层的配方进行调整。

(3)混合破坏:若是剥离力增长引起,应适当降低压敏胶层厚度或者调整压敏胶的配方;如果是保护膜的老化,则需要改善保护膜的基膜和压敏胶的耐老化性能;假如与被贴物表面性质有关,则需要完善并提高氧化铝封孔质量,或者选用新型氧化铝专用保护膜。

综上所述,氧化铝保护膜失效的原因很多,可根据残胶或暗影的形式来判断压敏胶的破坏种类,从而找出保护膜失效的主要原因和解决措施,有针对性地提高压敏胶保护膜的性能。

[1]胡元结,柯跃虎.保护膜特性及其在铝材行业中的应用[J].粘接,2014,35(11):92-94.

[2]杨玉昆.压敏胶制品技术手册[M].北京:化学工业出版社, 2004.

[3]周波.保护膜用乳液压敏胶的研究和应用[D].南京:南京林业大学,2009.

[4]黄宏志,沈玲, 熊娉婷,等.反应性乳化剂对丙烯酸酯胶黏剂性能的影响[J].中国胶粘剂,2006, 15(7):17-19.

[5]沈建刚.保护膜的基本特征简介[J].中国建材科技, 2004,13(4):39-42.

[6]冯小平,李胜华,何伟,等.交联剂对保护膜用丙烯酸酯乳液压敏胶性能的影响[J].粘接,2010, 31(9):59-62.

[7]王书霞,甄营,王海,等.多孔阳极氧化铝模板的制备研究[J].首都师范大学学报(自然科学版), 2010,31(5):7-11.

[8]夏成宝,王东风,葛文军,等.铝合金硫酸阳极氧化对胶接性能的影响[J].表面技术,2009,38(3):8-9.

Causes and solutions of failure of protective films for alumina surface

LI Ying, ZHANG Peng, YAO Xiao-long

(Xiangyang Sunvalor Aerospace Films Co., Ltd.., Xiangyang, Hubei 441003, China)

Starting from the damage modes of the bonding interface during peeling process of the protect films for alumina surface and combined with the actual production process and acting mechanism of the protective films, this article deeply analyzed the causes of protective film failure, including the interface debonding, the cohesive failure and the mixed failure, and proposed different solution measures for different failure modes.

protective film for alumina surface; failure; cohesive failure; solution measure

TQ437

A

1001-5922(2016)12-0055-04

2016-07-19

李莹(1987-),女,工程师,从事压敏胶保护膜技术工艺。E-mail:365773742@qq.com。