可擦拭型丙烯酸酯压敏胶制备工艺优化

2022-04-29高燕

高 燕

(咸阳职业技术学院 能源化工研究所,陕西 咸阳 712000)

压敏胶是对压力极为敏感的胶粘剂。压敏胶实际应用时,无需添加助剂,无需提升温度,通过按压即可实现基材的有效粘接。移除胶水后,原基材仍可保持良好的表面状态,受到胶粘领域研究人员的重视,用途极为广泛。

压敏胶依据化学成分可分为树脂型以及橡胶型两种。丙烯酸酯压敏胶具有较高的抗氧化性、压敏性以及耐老化性,拓展性较强。丙烯酸酯压敏胶虽具有较强的应用优势,但存在耐高湿性能、耐水性差的缺陷。优化制备工艺提升压敏胶性能是目前常见的压敏胶性能制备方式。

通常情况下胶粘剂持粘性在分子量越高时越优,分子量过高将造成粘度过高,存在无法涂布情况。丙烯酸酯压敏胶性能优越,可广泛应用于各类应用中,其可擦拭性极为重要。为避免丙烯酸酯压敏胶使用过程中无法去除残胶,对丙烯酸酯压敏胶制备工艺进行优化具有十分重要的意义。

研究可擦拭型丙烯酸酯压敏胶制备工艺优化,分析不同制备工艺下所获取可擦拭丙烯酸酯压敏胶的性能,确定最优丙烯酸酯压敏胶性能的制备工艺。

1 材料与方法

1.1 试剂与仪器

单体:上海东土化工进出口公司的丙烯酸丁酯99.5%;广州市恒湖贸易有限公司的丙烯酸异辛酯;上海阿拉丁生化科技股份有限公司的甲基丙烯酸甲酯;廊坊源辰化工材料公司生产的苯乙烯;南通润丰石油化工有限公司生产的2-丙烯酰胺基-2-甲基丙磺酸(AMPS)。

引发剂:江苏高奇新材料有限公司的过氧化苯甲酰。链转移剂:济南远祥化工有限公司的四氯化碳。溶剂:济南恒诚新材料有限公司生产的PMA溶剂。

交联剂:合肥安邦化工有限公司生产的JN850交联剂。

上海左乐仪器公司生产的DHG系列电热鼓风干燥箱;上海舍岩仪器公司生产的电子分析天平FA系列(0.000 1 g);欧美克公司生产的Topsizer Plus激光粒度分析仪。

1.2 制备过程

将试验所采用的单体、引发剂、链转移剂和乙醇均匀混合,将1/3的混合剂加入三口瓶中,加温至85℃,加温时间40 min,降温至常温后出料。

将交联剂加入所制备丙烯酸酯树脂中制备压敏胶,压敏胶制备过程中利用乙醇溶液调整固体含量,完成制备后静置至消泡。

1.3 测试指标

所制备丙烯酸酯压敏胶利用沾水湿布擦拭,可擦拭能力评价的压力大小以及擦拭时间分别为4.9 N以及30 s。完成擦拭后,无残余压敏胶时,说明所制备丙烯酸酯压敏胶具有可擦拭能力;完成擦拭后,仍存在残余压敏胶时,说明所制备丙烯酸酯压敏胶不具备可擦拭能力。

将规格为6 mm×6 mm的丙烯酸酯压敏胶粘贴于试验铁片中,再将该贴片放入50℃的水中,并对压敏胶泛白脱落时间进行详细记录,利用该时间衡量所制备压敏胶的耐水性。

依据GB/T 4852─2002标准测量压敏胶的初粘性,设置测量压敏胶初粘性的倾斜角度为30°。

依据GB/T 4851─1998标准测量压敏胶持粘性,将规格为30 mm×60 mm的压敏胶粘贴在试验板中。将质量为1 000 g的砝码挂在加载板中,记录加载板脱落时间,作为试验的持粘性数据,以四舍五入方法记录整数持粘性结果。

通过玻璃器皿称量压敏胶的重量后,利用恒温箱温度为130℃、干燥时间为50 min的恒温鼓风干燥箱对其进行干燥处理后,基于GB 2798─1981规范检测压敏胶单体转化率,公式如下:

公式(1)中,乳液固含量W公式如下:

以上公式中,与分别表示干燥后玻璃容器与胶膜总质量以及玻璃容器质量;与分别为干燥后玻璃容器与胶体总质量以及设定压敏胶固含量。

将干燥的恒重胶体通过滤网处理,并利用去离子水清洗后,用设置温度为120℃,干燥时间为60 min的恒温箱对其进行烘干处理后,胶体质量用表示。

压敏胶凝胶率公式如下:

公式(3)中,表示聚合单体总质量。

采用去离子水稀释微量压敏胶样品至固定倍数,压敏胶样品平均粒径选取喷雾激光粒度分布仪测试,设置分布仪测试范围为0.5~500 nm,试验温度为25℃。

2 结果与讨论

2.1 AMPS用量

选取AMPS作为可擦拭型丙烯酸酯压敏胶的亲水性功能单体,提升丙烯酸酯压敏胶可擦拭性能。将AMPS利用自由基聚合至丙烯酸酯树脂分子链内,生成亲水性官能团磺酸基于丙烯酸酯聚合物中,使得丙烯酸酯压敏胶的可擦拭和水溶性增强。

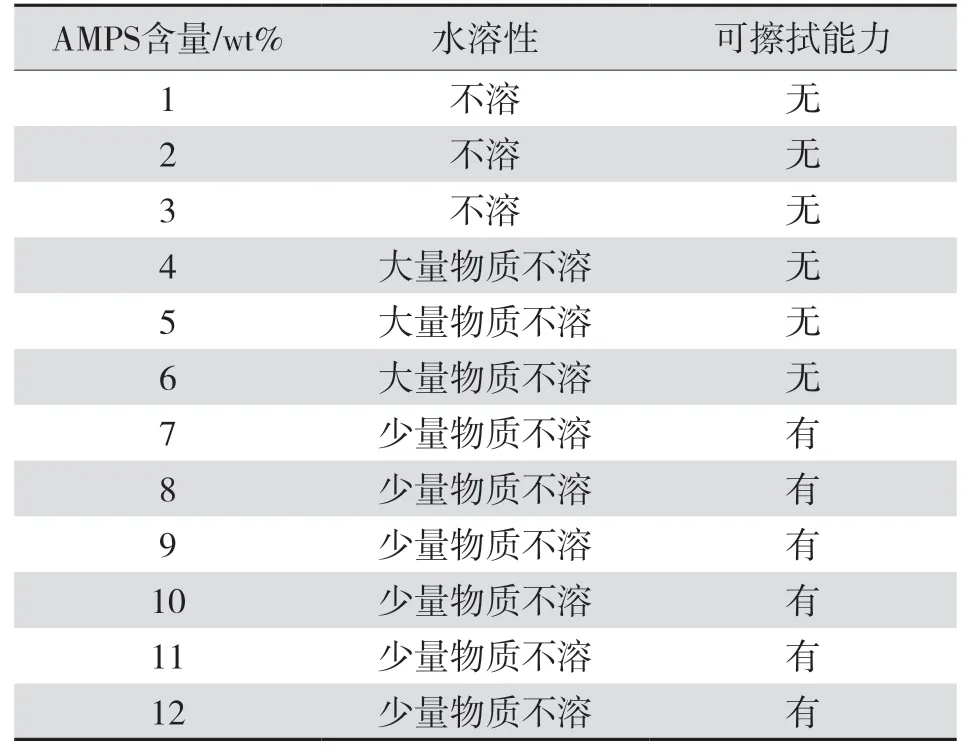

统计分析差异AMPS含量对制备的丙烯酸酯压敏胶可擦拭能力的影响,结果用表1描述。

表1 可擦拭性能Tab.1 Wipeability

表1试验结果可以看出,所制备丙烯酸酯压敏胶伴随AMPS用量提升,水溶性状态逐渐向少量物质不溶的变化,可擦拭能力也从无逐渐向有转换。分析表1试验结果,丙烯酸酯共聚物中所包含的官能团通常情况下以油状存在于水中,因此并不溶于水。将AMPS加入丙烯酸酯压敏胶制备中,水中利用AMPS分子链所包含的磺酸基通过解离产生离子溶液,因此所制备的丙烯酸酯压敏胶渐渐具有可擦拭性能。AMPS含量的提升生成大量亲水性官能团磺酸基接入至丙烯酸酯分子链中,所增加磺酸基提升至固定幅度时,所制备丙烯酸酯压敏胶具有较高亲水性。AMPS含量高于7 wt%情况下,可确保丙烯酸酯压敏胶具有可擦性。

耐水性是常见的评估压敏胶应用性能的重要指标,压敏胶的耐水性过强以及过差将造成其应用过程中不具有可擦拭能力以及无法应用在潮湿环境中。

不同AMPS用量情况下,所制备丙烯酸酯压敏胶的耐水性能结果如图1所示。

图1试验结果可以看出,所制备丙烯酸酯压敏胶的耐水性随着AMPS用量的提升而有所下降。制备过程中加入7 wt%AMPS时,其耐水性为67 h。随着AMPS用量继续提升,所制备丙烯酸酯压敏胶耐水性能下降明显。主要原因是随着AMPS用量提升,大幅度增加了所制备压敏胶体系内亲水性官能团磺酸基,所增加基团遇水生成离子溶液,影响所制备丙烯酸酯压敏胶的耐水性能。压敏胶耐水性能随着AMPS用量提升而大量降低。为提升丙烯酸酯压敏胶耐水性能,制备丙烯酸酯压敏胶时,所增加AMPS用量应低于7 wt%。

图1 耐水性结果Fig.1 Water resistance results

统计不同AMPS用量下,所制备丙烯酸酯压敏胶的粘接性能,如表2所示。

表2 初粘性与持粘性Tab.2 Initial tack and enduring tack

由表2试验结果可以看出,压敏胶制备过程中,AMPS用量提升至11 wt%以上时,其持粘性仍保持稳定而未存在上升趋势。主要原因是制备丙烯酸酯压敏胶过程中,增加其用量将造成所制备压敏胶体系具有更强刚性,体系内共聚物将由于存在于分子链中的磺酸基团产生氢键,利用众多共聚物建立交联网络,提升所制备压敏胶体系内聚力。所制备压敏胶初粘性以及持粘性伴随AMPS用量提升而有所降低以及有所增强,直至AMPS用量增加至10 wt%时,压敏胶持粘性可保持在37 h。此时由于添加AMPS所造成的压敏胶内聚力已到达极限,AMPS用量提升无法增加压敏胶体系内聚力,因此增加AMPS用量无法提升压敏胶持粘性。

以上分析可知,为保持所制备丙烯酸酯压敏胶具有极强的耐水性以及粘性,同时具有可擦拭性,将制备丙烯酸酯压敏胶中融入的AMPS用量设置为7 wt%。

2.2 反应温度

丙烯酸酯压敏胶聚合受反应温度影响较大,聚合反应的诱导期在反应温度过低时有所增加,导致单体无法完全反应。反应温度提升时,提升了制备丙烯酸酯压敏胶引发剂的分解速率,形成众多乳胶粒,提升所制备丙烯酸酯压敏胶的单体转化率。分子间的布朗运动随反应温度的提升更加剧烈,造成聚结情况存在于乳胶粒间,降低所制备压敏胶的稳定性,增加粒子粒径,严重者可能存在暴聚情况,制备丙烯酸酯压敏胶时,需严格控制制备的反应温度。

试验选取过氧化苯甲酰作为压敏胶制备的引发剂,通常情况下65~95℃为过氧化苯甲酰的分解温度。统计不同反应温度下所制备压敏胶性能变化情况,统计结果如表3所示。

表3 压敏胶受到反应温度影响的性能变化情况Tab.3 Performance change of pressure sensitive adhesive affected by reaction temperature

由表3试验结果可以看出,试验的反应温度高于90℃时,压敏胶制备过程中释放大量热量,增加压敏胶凝胶率,无法控制反应,降低压敏胶稳定性。随着反应温度的不断提升,单体转化率也不断增加,最高增加到96.5%。反应温度为85℃时,压敏胶制备的单体转化率高于98%,此时压敏胶单体转化率为98.3%,所制备压敏胶凝胶量仅为1.5%,设置压敏胶制备反应温度为85℃。

2.3 反应时间

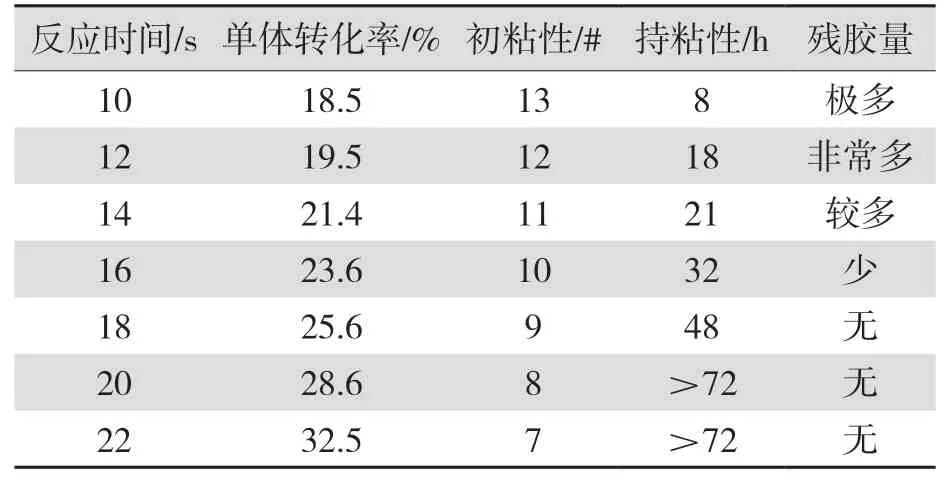

预聚物粘度以及转化率效果由压敏胶制备的反应时间决定。不同反应时间下,所制备压敏胶性能如表4所示。

表4 压敏胶受到反应时间影响的性能变化情况Tab.4 Performance change of pressure sensitive adhesive affected by reaction time

表4试验结果可以看出,所制备丙烯酸酯压敏胶随着反应时间的增加,持粘性有所提升,残胶量以及初粘性有所下降。直至反应时间增加至固定时间时,所制备压敏胶未出现掉胶情况,初粘性以及持粘性逐渐稳定。预聚物不存在残胶是制备丙烯酸酯压敏胶的最佳反应时间。综合考虑所制备压敏胶各项性能,设置最佳反应时间为20 s。

2.4 搅拌速度

通过搅拌可将聚合物中的单体转化为单体珠滴,单体珠滴可促进所制备胶体的传热以及传质性能,改变所制备压敏胶产品性能。搅拌速度过低时,所制备乳液无法充分混合,降低反应速率,影响传热以及传质效率,增加反应时间,此时单体珠滴转移至水相速率决定压敏胶制备的反应速率。搅拌速度过快时,降低胶束数量,增加粒径,降低存在于乳胶粒表面的乳化剂分子,导致存在破乳情况。乳液聚合体系内空气在搅拌速度越大时越多,导致所制备丙烯酸酯压敏胶稳定性较差。不同搅拌速度下,所制备压敏胶性能变化如表5所示。

表5 压敏胶受到搅拌速度影响的性能变化情况Tab.5 Performance change of pressure sensitive adhesive affected by stirring speed

表5试验结果可以看出,所制备压敏胶胶体粒径随着搅拌速度的提升而有所降低;搅拌速度继续提升时,降低了胶体的单体转化率,增加所制备压敏胶胶体粒径,提升其凝胶率,导致所制备压敏胶稳定性较差。综合分析表5,设置压敏胶制备的搅拌速度为210 r/min。

实际制备丙烯酸酯压敏胶过程中,制备不同阶段压敏胶反应的动力学存在较大差异,因此聚合过程中搅拌速度应呈变化状态。反应初期,应放缓搅拌速度,令聚合物中各单体充分聚合,增加压敏胶数量。结合表5试验结果,设置试验的搅拌速度前期、反应期、后期分别为210~260、220以及160~210 r/min。

3 结语

可擦拭丙烯酸酯压敏胶具有优异的应用性能,环保性能良好,已成为胶粘剂市场的主流,丙烯酸酯压敏胶存在耐水性不足以及耐高温性较差的缺陷。近年来针对丙烯酸酯压敏胶进行改性以及研制的研究较多,通过优化丙烯酸酯压敏胶的制备工艺,可提升可擦拭丙烯酸酯压敏胶的应用性能。