液化石油气管道极端压力工况探讨

2016-12-20陈俊文赵伏锐胡连锋胡益武

陈俊文,赵伏锐,胡连锋,胡益武,王 磊

(中国石油集团工程设计有限责任公司西南分公司,四川 成都 610041)

液化石油气管道极端压力工况探讨

陈俊文,赵伏锐,胡连锋,胡益武,王 磊

(中国石油集团工程设计有限责任公司西南分公司,四川 成都 610041)

目前,液化石油气生产与利用不断增长,其管道输送技术大力发展。管道系统的安全性与系统压力密切相关。液化石油气管道受介质物理特性影响,与常规原油、成品油液相管道在极端压力工况选择中存在特殊点。以液化石油气管道的极端压力为研究对象,结合钢制管道强度理论,剖析了压力对液化石油气管道影响的根源,基于常规液相管道极端工况探讨思路,分析了液化石油气管道在各种压力工况下的安全性与可靠性,根据液化石油气特殊输送工艺,研究并证实了液化石油气极强的热膨胀性对管道的极端影响。研究成果表明,液化石油气管道在清管、再启动下的系统压力与运行状态几乎一致,水击工况下压力有所提升,特殊的停输升温工况将压力激增,应采取对策。研究成果可为相关学者和工程人员提供参考与借鉴。

液化石油气;极端压力;管道;热膨胀性

近年来,随着石油开采和石油化工行业的快速发展,液化石油气由于热值高、组分纯净等特点,其生产和利用日益得到提高。目前,液化石油气输送中已成熟利用铁路、公路和水路等交通方式,同时,液化石油气管道输送经大量的经济论证和科学研究,也得到大力发展[1,2]。由于液化石油气的密度在液相比水轻,在气相比空气重,且具有极强挥发性,一旦发生管道泄漏,必然发生液相气化、气体聚集,极易引发重大事故。据报道[3],1998年3月5日西安市煤气公司液化气泄漏爆炸事故造成7名消防官兵和4名职工死亡、11名消防官兵和20名职工受伤的特大危害;2000年10月28日,某市住宅楼发生液化气管道泄漏,进而发生爆炸,导致了10人死亡,11人受伤,6户房屋严重损毁的特大爆炸事故;民用液化气储罐爆炸导致的事故更是不胜枚举。可见,液化石油气虽清洁高效,但具有较大的危险性。目前,液化石油气管道输送技术得到了一定的成果,但仍处于发展阶段,尤其是相比普通液相输送介质(原油、成品油),液化石油气较为活泼的物理特性需要在安全方面予以更多关注。因此,有必要充分考虑液化石油气输送过程中各种工况下管道的可靠性,以求进一步推动液化石油气管道输送技术的发展。

因此,本文选择液化石油气管道的极端压力为研究对象,结合钢制管道强度理论,阐述极端操作压力对液化石油气管道影响的根源,分析液化石油气管道在各种极端压力工况下的安全性与可靠性,重点研究液化石油气较强的热膨胀性对管道的影响,以便相关学者和工程人员参考和借鉴。

1 液化石油气管道强度与压力的关系

液化石油气管道输送系统(如图1)主要包括起点储罐、首站泵系统、管道、中间泵站(若有)和末点储罐等设施。

图1 液化石油气管道输送系统典型流程Fig.1 Typical process of LPG pipeline tranportation

泵站提供流体满足末点进站压力下的沿线所需摩阻损失和高程差损失,同时保证管道最低点压力大于对应温度下饱和蒸气压。因此,液化石油气管道必须保证能够承受设计输量下(或考虑设计裕量)管道的最高稳态运行压力,以确保管道连续、安全运行。管道壁厚应根据管道设计压力、管道外径和管道许用应力计算,参见式(1)[4]。

式中:δ—管道壁厚,mm;

P—设计内压力,MPa;

D—管道外径,mm;

[σ]—管道许用应力,为材料最小屈服强度、温度折减系数和焊缝折减系数乘积,MPa。

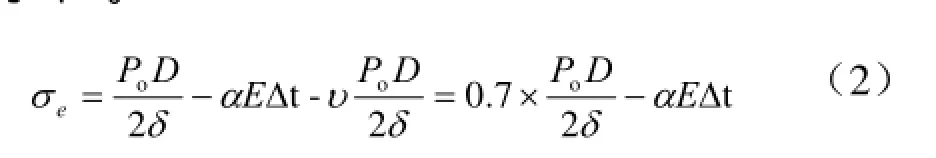

埋地钢制管道强度(应力水平)评价主要与管道材质、壁厚、操作压力和各状态温度相关,依据最大剪应力破坏理论计算计算当量应力,并将计算结果与90%材料最低屈服强度比较后,可评估其性能水平[4]。

式中:σe—当量应力,MPa;

α —线膨胀因数,mm/(mm·℃);

υ —材料泊松比,取0.3;

E —管道弹性模量,MPa;

Po—操作内压力,MPa;

△t—温差,操作温度与安装温度的差,℃

其余符号同前式。

由此可见,设计内压力P取值较高时,在确定的管道外径D和材质[σ]下,管道壁厚δ相对较大,管道当量应力σe相对较小,表明管道更为可靠。然而,提高设计压力引起的壁厚增大必然增加管道钢材耗量,造成经济性降低。因此,必须合理选择管道的设计压力。目前,管道设计压力一般基于稳态操作下管道最高操作压力确定,取10%左右富裕量。特殊情况下,操作内压力Po可能在某些工况下大于设计内压力P,但其极限值产生的当量应力不能超过90%管道最小屈服强度,例如试压工况。同时,输油管道工程设计规范要求应根据管道生命周期内可能出现的极端应力,考虑合适的安全控制措施,保证偶然工况产生的最大瞬时压力不超过管道设计内压力的1.1倍。.

因此,当设计压力确定后,不排除操作压力(尤其是特殊工况压力)超过设计压力的情况,因此为保证管道强度可靠性,需要充分考虑、识别各极端操作压力,以便采取进一步辅助保护措施;否则一旦极端压力过大,可能引起管道应力超过最低屈服强度,甚至造成管道破损。由此可见,较为完善地识别液化石油气极端压力工况是采取安全保护的前提,具有较大的工程意义。

2 液相管道常见压力工况讨论

根据最高稳态操作压力确定管道设计压力,并选取钢管壁厚后,其强度稳定性及安全控制方法设置就与各种实际工况压力相关。因此,需深入分析预测液化石油气管道在运行中可能出现的各种压力工况,并根据液化石油气特性,判断最极端压力,以对下一步预防与控制措施进行研究,保证管道安全运行。

2.1 清管工况

液化石油气管道的清管压力是指为清管过程中,为推动清管球和下游液柱、并克服管道对清管球运行的摩擦阻力,清管球前所需的最小推动压力[5]。与气液混输不同,液相管道清管压力与正常操作下变化极小,主要是由于清管前和清管中管道内均为液相满流,上游提供的动力均作用于推动下游液相;气液混输则不同,清管前主要通过上游压力推动下游气相(夹带液相)流动,清管时则需上游提供压力,供清管球后的气相和管道中沉积的液相流动。因此,一般情况下,气液混输管道在清管时,上游压力会有明显的升高。

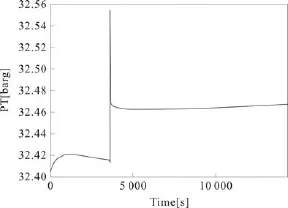

某液化气管道起点压力在清管前后的压力模拟值如图 2,可见液化石油气管道的清管压力与操作压力几乎一致,故清管压力不能导致管道强度状态发生较大变化,属于较安全工况。

2.2 再启动工况

热油主要是指需要加热以降低粘度的原油,其粘度随温度变化较大,且含蜡量普遍较高。热油管道运行过程中,停输是不可避免的生产过程,但停输再启动失败导致凝管的后果非常严重[6]。热油管道停输后,管内油温随停输时间的延长而不断下降,油品流动特性变坏,且可能结蜡。当管内油温降到一定程度就会使启动过程发生困难。通常情况下,管道运营单位对停输时间、停输温度等条件具有严格控制措施,以保证再启动压力不超过管道强度允许的最高压力。

图2 某液化石油气管道清管过程中起点压力变化图Fig.2 Origin pressure change of LPG pipeline under pigging.

液化石油气从组分上看,不含重质组分和蜡组分,这表明停输后,虽然温度场发生变化,但管道内介质粘度不会发生数量级改变,故再启动时,上游仅需提供管内介质流动所需的推力,此推力等效的压力与正常输送时差别较小。

由此可见,再启动工况下,液化石油气管道的极端压力与正常输送压力较为接近,可不考虑该工况下压力急升并危害管道安全的可能。

2.3 水击工况

水击是由于管道在稳定状态下,系统部件(阀门、泵等)突然动作,导致所输介质在管道截面压力和速度急剧改变,并且受液体惯性和不可压缩性作用而引起的管道压力波(增压波和减压波)传递。瞬时关闭阀门或突然断电停泵是管道发生水击的主要原因[7]。

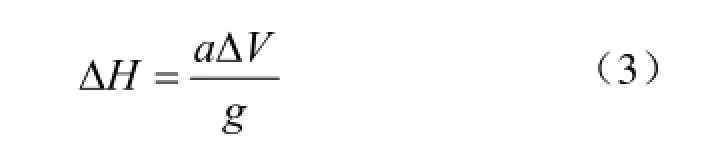

管道水击总压力可由水击压力和充装压力共同决定。根据相关研究成果,管道水击压力近似折算水头的计算公式如下:

式中:△H—惯性水击压头,m;

△V —流体的流速变化,m/s;

a —水击波传播速度,m/s;

g —重力加速度,m/s2。

由此可见,理论上,管道水击压力与流速差、水击波传播速度相关。对于液化石油气管道,在考虑安全性和经济性后,推荐的流速为0.8~1.4 m/s,若考虑水击波传播速度为1000 m/s,则产生的最大水击压头为142 m,考虑液化石油气密度为500 kg/m3,则折合压力约为 0.7 MPa。同时,如果考虑充装压力,LPG管道的水击工况压力稍有增长。

因此,对于液化石油气管道,由于其推荐的最大流速较普通液相管道更低,故其产生的水击压力相对较小。故可认为,液化石油气管道的水击压力对管道具有一定限度影响,但应予以评价并制定预防措施。

经上述分析可知,在液相管道常见压力工况中,液化石油气管道在清管工况和再启动工况下的极端压力水平均较为接近设计压力,对管道系统影响可以忽略;水击工况下极端压力与流速相关,需采取相应防治措施。

3 液化石油气管道特殊压力工况讨论

在容器中储存液化石油气,相关规范明文规定必须在容器上部留出气相空间,不能满罐储存[6];但在液化石油气管道输送中,输油管道工程设计规范要求管道中各点的最低压力需大于对应温度下液化石油气最低饱和蒸汽压 0.5 MPa,这表示液化石油气在管道中应当为满流输送。

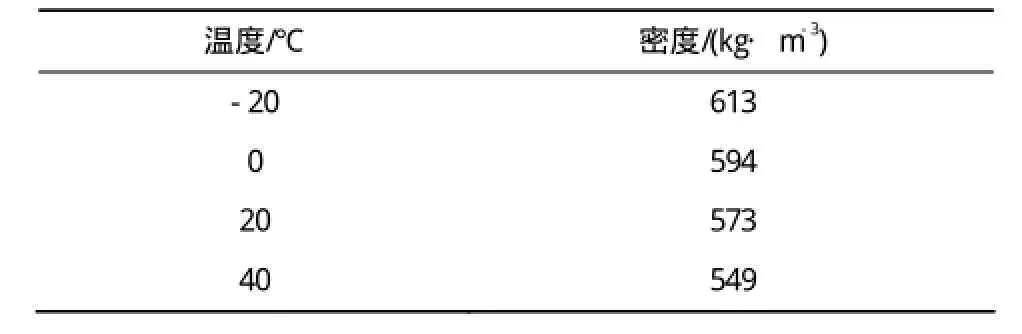

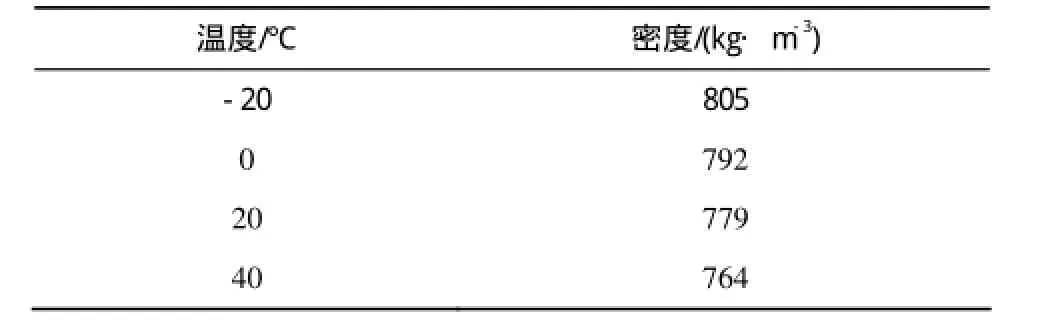

从液化石油气组成来看,主要为C3和C4;而原油中大部分为中质和重质烷烃。为更明了体现二者密度-温度关系,以纯C4和纯C9为例,分别代表液化石油气和原油,借助Alani-Kenned’s法[8],计算2 MPa和不同温度下二者对应的密度值(如表1,2):

表1 C4密度-温度表(2 MPa)Table 1 Density and temperature table of C4(2 MPa)

表2 C9密度-温度表(2 MPa)Table 2 Density and temperature table of C9(2 MPa)

由此可见,液化石油气较原油而言,其密度受温度变化的影响更大,这表示考虑温度场以后的液化石油气输送系统,可能在某些特定工况下,发生由于温度改变密度,造成体系压力大幅变化的现象。

根据液化石油气和原油输送的系统特点可知,液化石油气管道为保证输送系统中系统压力高于饱和蒸汽压,一般趋于在起点储罐中控制最高温度,以减小介质的饱和蒸汽压;而原油管道为保证输送效率,一般在起点储罐和管道系统中控制最低温度,以减小介质的粘度。由此可见,对于冬季运行的液化石油气管道,其可能存在起点温度较低(储罐受大气温度影响),而输送过程中逐渐升温(地温高于大气温度)的工况;而原油管道由于需要控制介质粘度,几乎不存在起点温度低于地温的工况。因此,结合前文所述C4为代表的液化石油气密度-温度规律,可认为在极端工况下(起点大气温度低于地温),液化石油气管道一旦停输,则管道内介质的温度将升高,同时管内为满流状态,液相储存空间一定,因此必然需要增大压力以压缩受热膨胀的液相,保证升温前后体系摩尔体积一致,由此造成管道升压。

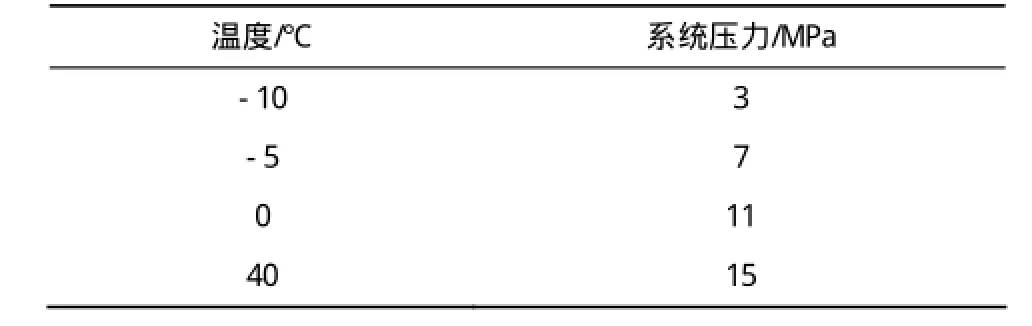

为进一步说明液化石油气停输后造成管道的升压情况,利用经典PR状态方程进行算例计算。假定液化石油气为 C3和 C4混合物(各占摩尔分数50%),停输前平均温度T1为-10 ℃,地温为5 ℃,停输时体系压力P1为3 MPa,当停留时间足够长后,介质温度接近地温,故可计算该升温过程中,不同温度点对应的系统压力(如表3)。

表3 不同温度点下管道系统压力Table 3 Pipeline Pressure under Different Temperature

由表可见,当升温接近地温时(5 ℃),系统压力P2为15 MPa,说明停输后升温15 ℃,系统压力大幅增长4倍;结合前式可知,若不采取安全措施,此压力对管道强度具有严重的破坏威胁。

因此,对于液化石油气管道,由于其特殊的输送工艺,需工程师和操作人员关注停输升温工况下,体系的压力膨胀及制定对策;常规原油管道则罕见此种工况。

4 结论

本文以液相管道系统为基础,根据钢制管道强度理论,分析了压力与管道强度的内在关系,区分了设计压力和极端操作压力对管道强度的不同影响;根据液化石油气特性,对比普通原油管道压力工况,分析了液化石油气管道在不同工况下的压力变化趋势,说明清管、再启动工况下,液化石油气系统压力变化较小,而水击过程可能存在超过系统允许的水击压力;结合液化石油气较普通原油更易膨胀的特点和特殊输送工艺,证明了冬季工况下,液化石油气输送系统确实存在与普通液相管道不同的压力激增工况,重点讨论了此工况下,液化石油气停输并自然升温后,系统压力急剧增大的原因,并以经典PR状态方程进行了算例验算。研究结果表明,液化石油气管道设计时,除考虑一般液相管道涉及的压力工况外,需重点关注管道停输后系统压力的变化,该压力值极有可能远超体系设计压力。若膨胀后压力计算结果超过管道设计压力,则需采取对应措施,避免高压对管道的破坏。

[1] 王伟明. 新疆液化石油气运输管理问题研究[D]. 陕西:西安石油大学,2012.

[2] 毕潆, 韩钢, 刘德俊, 等. 液化石油气管道优化设计[J]. 当代化工, 2015, 44(3):612-614.

[3] 李刘建, 刘寅杰, 李军建. 液化石油气管道泄漏事故分析及安全防范对策[J]. 石油化工安全环保技术, 2009, 25(4):49-50.

[4] GB50253-2014 输油管道工程设计规范[S]. 北京:中国计划出版社,2014.

[5] 刘宏波, 吴明, 周立峰. 输油管线中清管器运行规律研究[J]. 天然气与石油, 2006, 24(1): 17-19.

[6] 蒋新国, 刘爱虢, 丁启敏. 热油管道停输再启动过程[J]. 天然气与石油, 2005, 23(2): 25-27.

[7] E. Menon. Liquid Pipeline Hydraulics [M]. New York : Marcel Dekker, Inc, 2004: 201-210.

[8] Tarek Ahmed. Equations of State and PVT Analysis: Applications for Improved Reservoir Modeling [M]. Houston: Gulf Publishing Company, 2007: 191-193.

Discussion on the Extreme Pressure of LPG Transportation Pipeline

CHEN Jun-wen,ZHAO Fu-rui,HU Lian-feng,HU Yi-wu,WANG Lei

(China Petroleum Engineering Co.,Ltd. Southwest Company, Sichuan Chengdu 610041,China)

Presently, the production and usage of Liquefied Petroleum Gas (LPG) is growing, and the LPG transportation technology is developed greatly. The safety of pipeline system is closely related to the system pressure. There are some special points for extreme pressure in LPG pipeline system comparing with the common crude oil or product oil pipeline, because of the LPG physical property. Taking the extreme pressure in LPG pipeline as research object, the origin of impact of pressure on LPG pipeline is discussed basing on the steel pipeline strength theory, the safety and reliability of LPG pipeline is analysed under the common liquid pipeline extreme operation condition. The extreme influence of thermal expansion on pipeline from LPG is deeply studied and confirmed, according to the special working condition in LPG pipeline. The study results show that the extreme system pressure of LPG pipeline under pigging and re-start condition is almost same to that under normal operation condition, and the extreme pressure will be increased under surge condition, and then, the system pressure will rise greatly when pipeline shutdown and warming up, which must be considered for solution. The study result will provide reference for relative scholar and engineer.

LPG; Extreme pressure; Pipeline, Thermal expansion

TE 832

A

1671-0460(2016)11-2605-04

2016-04-11

陈俊文(1987-),男,四川省成都市人,工程师,硕士,2012年毕业于西南石油大学油气储运工程专业,研究方向:从事油气田地面工程设计与工艺模拟等工作。E-m ail:chenjunw_sw@cnpc.com.cn。