烘烤过程中变黄程度及定色升温速度对烤烟品质的影响

2016-12-20黄飞燕盛庆宁李方新刘维涓

黄飞燕,盛庆宁,张 峻,张 强,李 华,李方新,杨 森,刘维涓

(1.云南瑞升烟草技术(集团)有限公司,云南昆明 650106;2.甘肃烟草工业有限责任公司,甘肃兰州 730050;3.云南省烟草公司昆明市安宁分公司,云南昆明 650300;4.云南农业大学农学与生物技术学院,云南昆明650201;5.云南省烟草公司曲靖市宣威分公司,云南 宣威 655400)

烘烤过程中变黄程度及定色升温速度对烤烟品质的影响

黄飞燕1,4,盛庆宁2,张 峻3,张 强2,李 华2,李方新2,杨 森5,刘维涓1

(1.云南瑞升烟草技术(集团)有限公司,云南昆明 650106;2.甘肃烟草工业有限责任公司,甘肃兰州 730050;3.云南省烟草公司昆明市安宁分公司,云南昆明 650300;4.云南农业大学农学与生物技术学院,云南昆明650201;5.云南省烟草公司曲靖市宣威分公司,云南 宣威 655400)

为提高上部烟叶的外观质量和内在品质,采用密集烤房研究了变黄程度和定色升温速度对上部烟叶等级结构、外观质量、常规化学成分和感官质量的影响。结果表明:烤烟变黄结束时烟叶9成黄后,以1℃/2 h的升温速度转入定色期升温定色,烟叶上等烟和中上等烟比例最高,较对照分别提高了64.74%和15.70%,下等烟和青黄烟比例最低,较对照分别降低了54.91%和52.56%,明显改善了上部烟叶外观质量、内在化学成分协调性和感官质量。

密集烘烤;变黄程度;定色期;升温速度;等级结构

烤烟烘烤调制是烟叶发生系列生理生化的变化过程,在此过程中烟叶内在化学成分不断转化并趋于协调,烟叶品质逐渐形成和累积。烘烤过程中烟叶的变黄程度对烤烟质量影响较大[1],较高的变黄程度转火进入定色期,烟叶内在大分子物质分解转化为小分子物质较充分,烤后烟叶感官抽吸品质较好,但在过高的变黄程度下转火,则烟叶表现出“过熟”现象,化学成分的协调性受到破坏,感官抽吸品质变差[2-3]。定色阶段是把烟叶变黄后的色泽和优良品质性状及时固定下来,并通过升温速度来调节各种理化反应,使烟叶内在品质继续朝好的方向发展变化[4]。在烟叶原料生产中,烤烟上部烟叶占单株烟叶产量的40%左右,影响烟株的产量和质量[5-6]。而生产实践中上部烟叶易受到烘烤环境条件的影响,表现为烤后烟叶青杂较重、化学成分不协调、香气风格特征不明显不突出、感官刺激性较大、抽吸品质降低、工业可用性较差等突出问题[7-9]。前人针对这些问题在三段式烘烤工艺中的变黄程度和定色升温速度这两大关键烘烤工艺分别进行了一些探索[10-13],但很少有人将二者结合起来研究上部烟叶的烘烤工艺。试验通过研究密集烘烤过程中烟叶变黄程度及定色升温速度对上部烟叶等级结构、外观质量、内在化学成分和感官质量的影响,探索密集烘烤过程中上部烟叶最佳变黄程度及转火定色升温速度,提高上部烟叶的等级结构和内在质量,为当地密集烘烤工艺的优化和完善提供理论依据。

1 材料与方法

1.1试验材料

试验于2015年在曲靖市宣威务德镇进行,供试烤房为气流上升式密集烤房,共4座,装烟室规格为8 m×3 m×4.5 m,装烟3层2路。试验地土壤肥力中等。供试烤烟品种为云烟100,田间管理按曲靖市优质烤烟栽培生产技术规范进行,以上部叶(16~18位叶)为试验材料,依据烟叶成熟标准,按叶位单位采收。

1.2试验设计

上部烟叶成熟时按照成熟标准采收烟叶后,挑选成熟度和大小基本一致的叶片,按每竿140片绑竿标记,分别挂置在三层密集烤房底层、中层和上层。距离装烟室门口分别2、4和6 m处,每层烟叶采自同一地块,并在同一天内完成采收、编烟、装炕与开烤。烟叶变黄程度(变黄期时间)及定色期(干球温度42℃~48℃)升温速度共设3个处理:T1:变黄结束时烟叶8成黄后,以1℃/3 h的升温速度转入定色期升温定色;T2:变黄结束时烟叶9成黄后,以1℃/2 h的升温速度转入定色期升温定色;T3:变黄结束时烟叶10成黄后,以1℃/h的升温速度转入定色期升温定色。CK:从开火到升温24 h后,干球温度为38℃,湿球温度为36℃;干球温度38℃时稳温时间为36 h,干球温度42球时稳温时间为16 h;从变黄期到定色期,干球温度从42℃到48℃升温时间为10 h(按当地常规工艺)。处理开始前和结束后,严格按照三段式烘烤技术进行正常烘烤。回潮后按烤烟国家标准《GB2635—92》对标记烟叶分级,各处理取B2F烟叶2.0 kg,用于检测烟叶外观质量、内在化学成分和感官评吸质量。

1.3测定项目与方法

1.3.1烟叶等级结构 依据《GB2635—92》,对烤后烟叶进行分级,分别计算上、中、下等烟比例以及青黄烟比例。

1.3.2烟叶外观质量 参照蔡宪杰等[14]的方法,描述烟叶的外观质量,结合等级及颜色、成熟度、结构、身份、油分和色度等品质因素打分。

1.3.3烟叶化学成分与综合评价 烟叶总糖、还原糖、总氮、烟碱、钾、氯离子等化学成分的测定参照王瑞新等[15]的方法。化学成分的综合评价参照王彦亭等[16]的方法进行。

1.3.4烟叶感官质量与综合评价 烟叶感官质量评价参照卷烟感官技术要求《GB5606.4—2005》,由7名烟草评吸专家对单料烟样品进行暗评。按照9分制,对香气质、香气量、杂气、浓度、刺激性等指标进行打分,取算术平均值累加为单料烟感官质量的最终得分,并按照指数和法计算感官质量综合得分[20]。

2 结果与分析

2.1烤后烟叶等级结构

各处理烤后烟叶等级结构如表1所示,T1、T2和T3上等烟比例均较对照高,其中T2上等烟比例最高,达15.6%,T3其次,为10.5%;T2的中上等烟比例最高,达89.9%,T1最低,仅为72.0%;T2的下等烟比例最低,仅为10.1%,T1下等烟比例最高,为28.0%;T2青黄烟比例最低,仅为3.7%,T3最高,为16.4%。总的来看,T2烤后烟叶上等烟和中上等烟比例最高,下等烟和青黄烟比例最低,烟叶等级结构最好。相比对照,T2上等烟和中上等烟比例分别提高了64.74%和15.70%,下等烟和青黄烟比例分别下降了54.91%和52.56%。T1和T3烟叶等级结构较对照差。

表1 各处理烤后烟叶等级结构 (%)

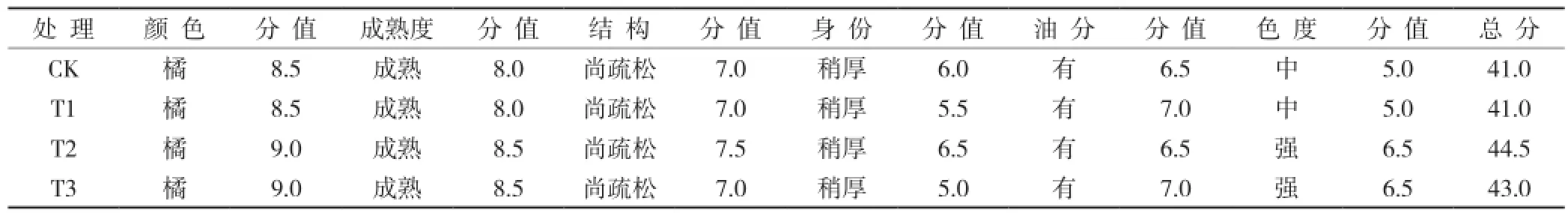

2.2烤后烟叶外观质量

各处理烤后烟叶外观质量见表2,T2烤后烟叶外观质量最好,表现为颜色橘黄,成熟度较好,结构疏松,油分较足,色度强,正反色差小,色泽均匀;T3烤后烟叶外观质量在结构和身份方面略差于T2,油分稍好于T2,其余指标基本相当。T1和CK烤后烟叶外观质量最差,表现为成熟度不够,色度中等。

表2 各处理烤后烟叶外观质量描述及得分 (分)

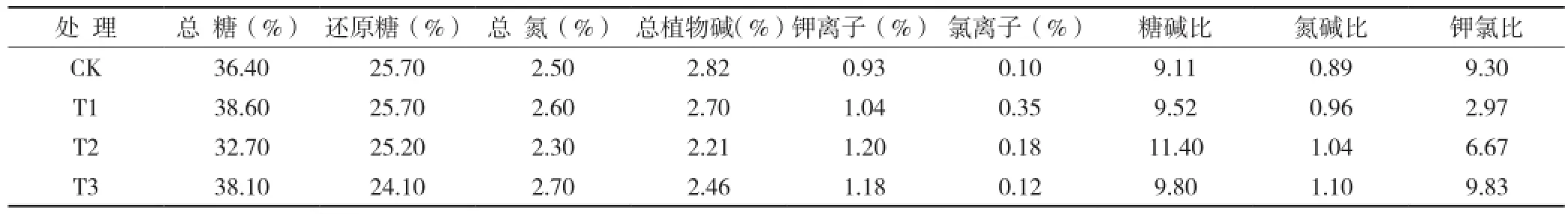

2.3烤后烟叶化学成分比较

2.3.1不同烘烤处理烟株常规化学成分比较 烟叶化学成分是决定烟叶质量和风格特色的物质基础。由表3可知,各处理总糖和还原糖含量稍偏高,钾离子含量均小于2%,其余化学成分均在适宜范围内。综上所述,各处理糖含量较高,钾离子含量稍偏低,其余化学成分比较适宜。

表3 不同烘烤处理烟叶常规化学成分比较分析

2.3.2不同烘烤处理烟株常规化学成分综合评价 不同烘烤处理烟叶化学成分综合评价结果见表4。将烟叶化学成分综合指数(I)划分为5个等级,即:高(I≥0.75)、较高(0.65≤I<0.75)、中(0.55≤I<0.65)、较低(0.45≤I<0.55)和低(I<0.45)[16]。由表5可知,不同烘烤处理烤烟化学成分综合指数为T2>T1=T3>CK。T2化学成分综合指数处于较高水平,表明烟叶化学成分较协调,工业可用性较高;T1和T3化学成分综合指数处于中等水平。综上所述,T2烟叶化学成分综合评价指数较高,根据当地常规烘烤工艺适当调整烘烤参数,即在烘烤过程中,烤烟变黄结束时烟叶9成黄后,以1℃/2 h的升温速度转入定色期升温定色,可提高烟叶化学成分质量。

表4 不同烘烤处理烟叶常规化学成分的综合评价结果

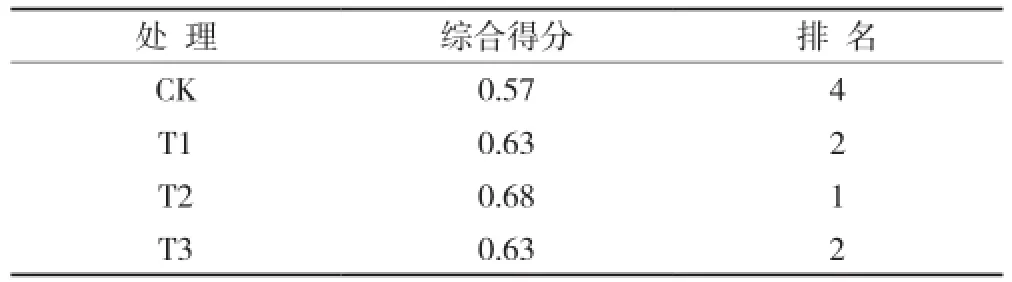

2.4烤后烟叶感官质量比较

不同烘烤处理烟叶感官评吸综合得分见表5。不同烘烤处理烟叶感官评吸综合得分表现为T2>CK>T1>T3,其中T2烟叶感官评吸综合得分(H)最高,达7.18,且>6.5,表明烟叶抽吸品质最好,CK烟叶感官评吸综合得分>6.5,T3烟叶感官评吸综合得分(H)最低,仅为5.78。综上所述,T2烟叶感官质量综合得分最高,烟叶抽吸品质最好。根据当地常规烘烤工艺适当调整烘烤参数,即在烘烤过程中,烤烟变黄结束时烟叶9成黄后,以1℃/2 h的升温速度转入定色期升温定色,可提高烟叶感官质量。

表5 不同烘烤处理烟叶感官评吸综合得分结果

3 结论与讨论

烟叶烘烤过程的变黄期是潜香物质的主要转化和积累的重要阶段,烟叶变黄时间过短,内在大分子物质转化、分解不充分,一定程度上会降低烟叶香气物质含量,增加烟叶抽吸过程中杂气和刺激性。反之,变黄时间过长,则内含物质过度消耗,烤后烟叶内在化学成分不协调,香气量不足,抽吸品质变差。因此,适宜的变黄时间是烤好烟叶的前提和基础[17-19]。另外,烟叶的变黄时间容易受到烤烟品种,鲜烟叶素质以及其它外在因素的影响,在实际烘烤操作中难以固定和复制,而根据烟叶的外在变黄程度来确定烟叶的变黄和转火时间具有可操作性[21-23]。烘烤过程中,定色期升温速度对烤烟内在化学成分的协调性、香气物质含量和感官抽吸品质有明显的影响[4]。因此,烘烤过程中在最佳的变黄程度,以最佳转火升温速度定色,对于确保烟叶烘烤质量具有重要意义。

试验结果表明,密集烘烤过程中,适当延长变黄时间,可以促进烟叶内在化学物质充分转化,烤后烟叶颜色、身份、组织结构等外观质量较好,上等烟和中上等烟比例提高,化学成分趋于协调,香气量增加,抽吸品质提高。变黄时间过长,烟叶外观质量变差,上等烟比例下降,青黄烟比例上升,降低烟叶产值。本试验根据当地常规烘烤工艺适当调整烘烤参数,即在烘烤过程中,烤烟变黄结束时烟叶9成黄后,以1℃/2 h的升温速度转入定色期升温定色,烟叶上等烟和中上等烟比例最高,下等烟和青黄烟比例最低,烟叶等级结构最好,烟叶内在化学成分综合评价得分最高,烟叶内在化学成分适宜协调,烟叶感官质量综合评价得分最高,表明烟叶抽吸品质最好。

[1]赵铭钦,宫长荣,陈江华,等.烤烟烘烤过程中烟叶变黄最佳转火点的研究[J].中国烟草学报,1997,(1):76-80.

[2]王能如,张 瀛.转火时机对烤烟上部叶的后熟效应[J].烟草科技,2001(9):41-43.

[3]王 行,王玉胜,邱妙文,等.烤前晾置时间对烟叶淀粉和总糖含量及烤后烟叶化学成分的影响[J].湖南农业大学学报(自然科学版)2014,40(4):358-361.

[4]詹 军,李 伟,王 涛,等.密集烘烤定色期升温速度对上部烟叶吸食品质的影响[J].江西农业大学学报,2011,33(5):866-872.

[5]成本喜,侯留记,熊向东,等.烤烟上部叶一次采烤方法研究[J].烟草科技,1996,6(6):35-38.

[6]许自成,黄平俊,苏富强,等.不同采收方式对烤烟上部叶内在品质的影响[J].西北农林科技大学学报(自然科学版),2006,33(11):13-17.

[7]宫长荣,李 巍,司 辉,等.下部烟叶采收时间对上部叶生理生化变化及烤后质量的影响[J].烟草科技,2003,(9):36-38.

[8]武雪萍,钟秀明,秦艳青,等.芝麻饼肥与化肥不同比例配施对烟叶香气质量的影响[J].作物学报,2006,32(10):1554-1559.

[9]纪成灿,王胜雷.提高上部叶可用性和降低上部叶比例的农业措施[J],中国烟草科学,2001,22(4):19-22.

[10]王松峰,王爱华,王金亮,等.密集烘烤定色期升温速度对烤烟生理生化特性及品质的影响[J].中国烟草科学,2012,12(33):6-10.

[11]韦建玉,聂荣邦,金亚波,等.密集烘烤烟叶变黄程度对烟叶工业可用性质量的影响[J].广东农业科学,2012,39(21):33-36.

[12]詹 军,周芳芳,贺 帆,等.密集烘烤定色期升温速度对烤烟类胡萝卜素降解和颜色的影响[J].福建农林大学学报(自然科学版),2012,41(2):122-127.

[13]宫长荣,毋丽丽,袁红涛,等.烘烤过程中变黄条件对烤烟淀粉代谢的影响[J].西北农林科技大学学报(自然科学版),2009,37(1):117-121.

[14]蔡宪杰,王信民,尹启生.烤烟外观质量指标量化分析初探[J].烟草科技,2004,(6):37-39.

[15]王瑞新.烟草化学[M].北京:中国农业出版社,2003.

[16]王彦亭,谢剑平,李志宏.中国烟草种植区划[M].北京:科学出版社,2010.

[17]李 葆,刘春奎,闫启峰,等.湖北恩施烟区烤烟化学成分特点及综合评价[J].江西农业学报,2010,22(5):12-14.

[18]罗 华,邓小华,张光利,等.邵阳市主产烟县烤烟化学成分特征与可用性评价[J].湖南农业大学学报(自然科学版),2009,35(6):623-627.

[19]冉法芬,许自成,李东亮,等.我国主产烟区烤烟钾、氯、钾氯比与评吸质量的关系分析[J].西南农业学报,2010,23(4):1147-1150.

[20]牛瑞锋,黄飞燕,吴 军,等.移栽期对曲靖富源烤烟生长发育及烟叶品质的影响[J].湖南农业科学,2015,(6):22-26.

[21]常爱霞,张 建,杜咏梅,等.烤烟香型相关化学成分主导的不同产区烟叶聚类分析[J].中国烤烟学报,2010,16(2):14-19.

[22]王爱华,徐秀红,王松峰,等.变黄温度对烤烟烘烤过程中生理指标及烤后质量的影响[J].中国烟草学报,2008,14(1):27-31.

[23]王传义.不同烤烟品种烘烤特性研究[M].北京:中国农业科学院,2008.

(责任编辑:肖 亮)

Effects of Different Yellowing Degree and Rising Temperature Rate at Leaf-drying Stage on Economic Characteristics and Internal Quality during Bulk Curing Process of Upper Tobacco Leaves

HUANG Fei-yan1,4,SHENG Qing-ning2,ZHANG Jun3,ZHANG Qiang2,LI Hua2,LI Fang-xin2,YANG Sen5,LIU Wei-juan1

(1.Yunnan Reascend Tobacco Technology, Group, Co., Ltd, Kunming 650106, PRC; 2.Gansu Tobacco Industrial Co., Ltd., Lanzhou 730050, PRC; 3.Anning Affiliate of Kunming Tobacco Company, Anning 650300, PRC; 4.College of Agriculture and Biotechnology, Agricultural University, Kuming 650201, PRC; 5.Xuanwei Affiliate of Qujing Tobacco Company, Fuyuan 655400, PRC)

In order to improve the appearance and intrinsic quality of upper tobacco leaves, This paper present a study on the effect of different yellowing degree and rising temperature rate at leaf-drying stage on hierarchical organization, appearance quality, chemical components and sensory quality during bulk curing process of upper tobacco leaves.The results showed that when the leaves in each layer turned yellow with ninety percent yellowing degree and heating rate of 1℃/2 h at leaf-drying stage, the proportion of middle and superior grade leaves was the highest, which was 64.74% and 15.70% higher than control, respectively.The proportion of inferior grade leaves and green-yellow leaves was the minimum, which was54.91% and 52.56% lower than control, respectively.It wascould remarkably improve the appearance quality, chemical components and sensory quality of upper tobacco leaves.

bulk curing; yellowing degree; leaf-drying stage; heating rate; hierarchical organization

S572

A

1006-060X(2016)11-0064-03

10.16498/j.cnki.hnnykx.2016.011.020

2016-07-18

黄飞燕(1984-),女,四川德阳市人,工程师,主要从事烟草原料生产技术及烟叶质量评价研究。

刘维涓