单缸柴油机一体式净化消声器设计与性能试验

2016-12-19刘胜吉曾瑾瑾王云龙谢明华

刘胜吉,曾瑾瑾,王 建,王云龙,谢明华

(1. 江苏大学汽车与交通工程学院,镇江 212000; 2. 无锡华源凯马发动机有限公司,无锡 214000)

单缸柴油机一体式净化消声器设计与性能试验

刘胜吉1,曾瑾瑾1,王 建1,王云龙2,谢明华2

(1. 江苏大学汽车与交通工程学院,镇江 212000; 2. 无锡华源凯马发动机有限公司,无锡 214000)

为了通过机外净化的方式降低柴油机排放,基于单缸柴油机的工作特点,融合一体式净化消声器的设计要求,研制了一种单缸柴油机用一体式净化消声器。通过数值模拟与试验相结合的方法,对设计的一体式净化消声器的催化性能、声学性能、空气动力性能以及结构性能展开研究,提高催化器转化效率和使用寿命,同时满足消声作用。整机性能试验表明:安装优化后的一体式净化消声器,整机噪声略小于原机消声器,整机八工况排放CO、HC、PM分别为0.94、0.46、0.40 g/kW·h,相比于仅采用机内净化的样机分别降低了85.4%,70.5%,28.6%,劣化试验后柴油机排放满足非道路柴油机国Ⅲ要求;一体式净化消声器采用优化结构,与原结构相比,由于排气气流均匀流经催化器,CO、HC和PM的转化效率分别提高了21.0%、25.8%和7.0%。该研究可为单缸柴油机的机外净化研究提供参考。

柴油机;排放控制;设计;消声器;催化器;性能

0 引言

中国单缸柴油机的年产量已占世界年产量的90%以上,单缸柴油机产量大是中国内燃机行业的一大特色[1]。近年来随着环境污染问题的日益严重,节能与减排也随之成为内燃机行业发展的焦点,中国于2014年5月16日颁布了非道路用柴油机第Ⅲ阶段排放标准[2],单缸柴油机的技术升级迫在眉睫。然而单缸柴油机仅依靠传统机内净化已经很难满足现行和未来严格的排放法规;电控技术成本较高对价格低廉、使用条件差的单缸柴油机而言也并不是最佳方案;因此采用催化转化器对尾气进行处理,机内外协同匹配优化成为单缸柴油机技术升级研究的重点和热点。

为了发展一体式净化消声器,长期以来国内外内燃机学者做了大量研究。Ted.V等[3]采用V型床配置设计气体流动较好的催化转化消声器,是净化消声器工程应用上一次新的尝试,但催化转化和消声效果并不理想;Charles H.B[4]发明了采用轴流单片催化元素处理发动机废气和降低噪声的直流净化消声器,但消声作用明显降低;Kenneth[5]发明了入口处采用扩张管,再接催化转化器,气体经过催化转化器后流入穿孔管内,再从穿孔管流至另一穿孔管,最后穿过出口方式的净化消声器,结构复杂,工程应用较困难。国内对净化消声器的研究比较晚,刘文国[6]对轻型汽车尾气净化消声器进行正交试验。哈尔滨工程大学[7-8]主要对柴油机的净化消声器进行研究,并设计出几款净化消声器模型。以上研究均以模拟计算为主,没有试验验证;康钟绪等[9-10]利用一维和三维相结合的方法进行净化消声器的声学仿真,与试验数据偏差较大。

基于以上分析,本文设计了一种单缸柴油机用一体式净化消声器。通过对其内部结构优化及性能试验,以期提高催化器的转化效率和使用寿命,同时满足消声作用,为单缸柴油机的机外净化研究提供参考。

1 净化消声器评价指标

单缸柴油机结构空间受限,同时催化载体的蜂窝结构具有一定的消声作用[11],因此单缸柴油机用净化消声器一般为一体式结构,如图1所示(文中定义为方案1),简单的将原消声器内部的消声结构简化或去除用以安装催化转化器。一体式净化消声器方案1在使用中存在以下2个问题:1)净化消声器内部消声结构简化或去除后,仅仅依靠稳压膨胀腔和催化器载体蜂窝结构消声,消声降噪效果差;2)净化消声器内部气体流经催化转化器均匀性差,导致转化效率低,催化转化器内部气体集中流经的区域催化剂易失活而气体流量少的区域催化剂不起作用,催化器使用寿命短[12]。因此设计一种单缸柴油机用一体式净化消声器,满足现行排放、噪声标准要求,具有重大的现实和理论意义。

图1 净化消声器结构示意图(方案1)Fig.1 Structure diagram of purification muffler (First scheme)

消声器按照消声原理,可以分为3种常见的形式:阻性消声器、抗性消声器、阻抗复合式消声器[7]。本文将无锡华源凯马发动机有限公司生产的186F单缸风冷柴油机抗性消声器作为研究对象,如图2所示,采用仿真与试验相结合的研究方法,设计一种单缸柴油机用的一体式净化消声器并对其性能进行研究。

图2 186F柴油机抗性消声器示意图Fig.2 Structure diagram of reactive muffler of 186F diesel engine

评价柴油机排气净化消声器的性能好坏,可以分为以下4个指标:催化性能、声学性能、空气动力性能以及结构性能[7],这4个指标相互联系又制约,在对排气净化消声器进行设计和优化时,要对它们进行综合和权衡考虑。

2 净化消声器结构设计

在结构性能方面,考虑到单缸柴油机消声器结构空间受限以及安装使用的便捷性,设计中保持一体式净化消声器与原消声器外形结构尺寸基本一致;且采用高强度金属蜂窝载体,保证净化消声器可靠的结构强度[13]。

一体式净化消声器内部气流的均匀性控制是净化消声器结构设计的关键问题[14]。气流均匀性差将导致发动机排气气流集中流经催化转化器的少部分区域,气流流速快,转化效率低,且排气集中流经区域催化剂易失活,催化剂使用寿命较短。因此在一体式净化消声器内部结构设计中将空气动力性能作为首要设计指标,同时兼顾声学性能。在空气动力性方面,除了排气流动均匀性问题还需尽可能减少净化消声器的压力损失,流动平均压降增大,则排气阻力也增大,最终将导致柴油机功率损失增大。

在声学性能方面,扩张管、穿孔板、稳压膨胀腔等是现代工业中广泛采用的一类抗性消声结构[15];扩张管结构简单但平均压降较大,常用于消声能力不大的场合;穿孔板结构消声能力良好而且又解决了简单扩张管流动阻力损失过高的问题而得到广泛应用[16]。因此在一体式净化消声器内部结构设计中,在排气消声器入口先采用穿孔管,穿孔板和稳压膨胀腔这三种既能优化气体流动均匀性又具有一定消声作用的结构,后接催化转化器,催化转化器出口再用稳压膨胀腔接消声器出口管,使一体式净化消声器消声和催化转化作用可以更好地发挥。

在催化性能方面,单缸柴油机尾气净化采用氧化催化方式,NOX完全依靠机内净化[17],CO、HC和PM在机内净化的基础上用氧化催化剂进一步降低;同时考虑到柴油机部分负荷排气温度较低,采用低起燃温度的氧化催化剂,可以有效的拓宽催化转化器的工作范围[18]。

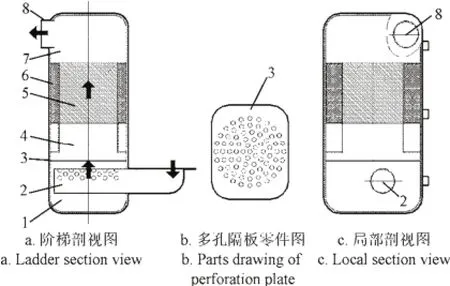

根据上述结构性能、空气动力性能、声学性能以及催化性能的分析,初步确定了一体式净化消声器基本结构,如图3所示(文中定义为方案2),受消声器安装接口尺寸限制,多孔进气管轴线与多孔隔板穿孔区域中心以及催化转化器轴线不在同一平面;多孔进气管在其辐射多孔隔板穿孔区域的管壁上均匀布置了孔径相同的穿孔,多孔隔板在圆形穿孔区域布置相同孔径的穿孔,同时保证多孔进气管和多孔隔板各自穿孔区域穿孔流通面积之和不小于进气管截面面积的1.5倍,这样的设计可以有效减少净化消声器的压力损失[19];稳压腔与催化转化器直径相同且载体外层布置保温石棉层(方案2中催化转化器在净化消声器内居中周边石棉层均匀)。发动机尾气通过多孔进气管穿孔进入与多孔隔板形成的腔体进行第一次稳流与消声;紧接着经过多孔隔板穿孔进入稳压腔进行第二次稳流与消声;从稳压腔直接进入催化转化器再次消声并与催化剂反应;最终进入稳压膨胀腔,通过出气管排出净化消声器。上述方案2设计中使用多孔进气管和多孔隔板结构主要目的是保证排气气流在催化转化器中的流动均匀性,通过结构参数的优化达到气体流动均匀性和消声的双重作用,下文将对本文设计的一体式净化消声器结构和性能进行优化和改进。

图3 一体式净化消声器方案2Fig.3 Second scheme of one-body purification muffler

3 净化消声器空气动力性能研究

本文采用金属蜂窝载体,其参数如表1所示。

表1 载体参数Table 1 Parameters of catalytic converter

蜂窝载体可以近似的认为是由许多大小相同的细管道组成,由于载体管道太细、太多,一般的试验手段难以了解这些管道内的流动,只能通过计算机模拟仿真的方法进行研究。从工程的角度看,人们更多的是关心载体整体性能及其对气流的影响,因此可以把蜂窝载体近似的作为一种多孔介质,用当量连续法进行模拟[20]。由于蜂窝载体管道尺寸非常小,载体内的气流可以近似认为是定常不可压层流,并且当多孔介质具有很大阻力时,可以忽略动量方程的对流项和扩散项[20],这时动量方程就简化为

式中Ki为渗透率,与当地速度大小成正比;αi、βi为经验常数;p为压力,Pa;xi为压力在x方向上分量,Pa;ui为速度在x方向上分量,m/s。在载体内气流只沿轴向流动,轴向的α、β按照Hagen-Poiseuille公式确定;沿径向和周向取无穷大,即认为在这2个方向上没有流动。

3.1 净化消声器内部流场模拟仿真结果及其分析

根据设计方案2建立三维几何模型,采用Fluent软件对其内部气流运动过程进行三维数值模拟,根据模拟结果对设计的一体式净化消声器结构进行优化改进。

3.1.1 气流运动控制方程及边界条件

根据流体力学理论,净化消声器内部气体流动可以近似看作三维可压缩黏性流动,利用连续方程、能量方程、动量守恒方程和热力学状态方程耦合标准k-ε湍流模型,建立净化消声器内气体流动的数学模型[21]。

本文计算区域的边界包括进出口边界和固体壁面2种:1)进出口边界:采用速度进口(49.7 m/s,依据发动机标定工况排气流量计算而得)、压力出口(标准大气压)边界条件以及温度和湍流参数;2)固壁边界:固壁的温度采用绝热边界条件。固壁的速度采用无滑移边界条件,边界层速度采用湍流面律条件[22]。

3.1.2 净化消声器数值模拟结果分析及结构优化

图4为一体式净化消声器方案2内部气流速度云图,由图4可知,由于原机消声器本身结构的限制,高速排气气流进入多孔进气管后直接撞击在进气管入口处管壁(此处为净化消声器内部气流速度最大点),撞击后的气流被管壁折射向远离进气管入口处一侧的穿孔区域,因此方案2内部的多孔进气管穿孔区域出气气流不均匀,远离进气管入口处一侧的穿孔区域出气量多,靠近进气管入口处一侧的穿孔区域出气量少。

图4 方案2内部速度云图Fig.4 Internal velocity contour of second scheme

图5为一体式净化消声器方案2和方案3内部多孔隔板处气流速度云图,从图中方案2云图可以看出多孔隔板穿孔区域出气不均匀,其右上部分穿孔区域出气量较多。这主要是由多孔进气管轴线与多孔隔板穿孔区域中心以及催化转化器轴线不在同一平面(以图5方案2截图位置为依据,多孔进气管相对位置偏多孔隔板穿孔区域右侧),多孔隔板穿孔区域与多孔进气管穿孔区域之间距离过近以及多孔进气管穿孔区域本身出气不均匀3个原因共同造成的。图6为一体式净化消声器内部气流速度截图,由图6方案2截图可以看出稳压腔内部气流速度不均匀,随着截图位置远离多孔进气管端,气流速度均匀性越差,导致最终进入催化器的气流速度均匀性差。催化转化器内部气流速度不均匀主要是由前期多孔进气管、多孔隔板以及稳压腔对气流稳流作用不足造成的,需进一步改进结构设计。

图5 内部多孔隔板速度云图Fig.5 Internal velocity contour of perforated plate

图6 一体式净化消声器内部速度云图Fig.6 Internal velocity contour of one-body purification muffler

根据上述一体式净化消声器方案2内部流场模拟结果分析,对方案2内部结构进行优化和改进。优化措施主要包括:多孔进气管采用变孔径小孔布置;催化转化器在一体式净化消声器壳体内部偏心布置,优化后的一体式净化消声器结构如图7所示(文中定义为方案3)。

图7 一体式净化消声器方案3Fig.7 Third scheme of one-body purification muffler

一体式净化消声器方案3内部气流速度云图如图8所示,由图8可知,方案3中将远离进气管入口处一侧的穿孔区域穿孔面积减小,而将靠近进气管入口处一侧的穿孔区域穿孔面积增大有效地改善了多孔进气管穿孔区域的气流均匀性。从图5方案3多孔隔板处气流速度截图可以看出,将多孔隔板的穿孔区域和催化转化器整体偏移使之与多孔进气管轴线在同一平面(方案3中催化转化器在净化消声器内偏置周边石棉层不均匀)明显改善了多孔隔板气流速度均匀性。从图6一体式净化消声器方案3内部气流速度截图可以看出,将多孔隔板穿孔区域与多孔进气管穿孔区域之间距离增大,多孔隔板穿孔区域面积减小至与催化载体截面面积相同以及多孔进气管与多孔隔板间改为阶梯型渐缩过渡的锥体导流结构可以对气流运动产生一定的导向作用并优化气体流动均匀性。上述的一系列优化措施最终使得一体式净化消声器方案3的催化转化器内部气流均匀性得到明显的改善,从而提升了催化转化器的转化效率和使用寿命。

图8 方案3内部速度云图Fig.8 Internal velocity contour of thrid scheme

3.2 净化消声器稳流试验结果及分析

在空气动力性方面,净化消声器的平均压降也是一个重要评价指标,平均压降增大,则排气阻力也增大,最终将导致柴油机功率损失增大,一般柴油机的功率损失不宜超过3%~4%[23]。根据上述净化消声器内部流场模拟结果分析,按照净化消声器方案3进行验证试验,利用稳流气道试验台,控制气门升程相同,调节压差达到相同的流量,压差越大侧说明排气阻力越大。图9为消声器流阻对比试验结果,由图9可知一体式净化消声器方案3的流动阻力整体小于原机消声器。根据上述净化消声器内部流场均匀性分析以及流阻试验结果分析,表明一体式净化消声器方案3空气动力性能较好,满足预期设计要求。此外一体式净化消声器方案3质量为3 002 g,相比于原机消声器2 865多了137 g;但排量比基本保持不变。

图9 消声器的流动阻力曲线Fig.9 Flow resistance curve of mufflers

4 整机性能试验

为了进一步研究和验证净化消声器的性能,在一台已经完成机内净化的186F柴油机上分别不安装消声器、安装原机消声器和安装本文设计的净化消声器方案3,进行整机性能试验。整机性能试验表明:样机标定功率6.3 kW,不安装消声器标定工况比油耗256.4 g/kW·h,安装原机消声器标定工况比油耗261.7 g/kW·h,安装一体式净化消声器方案3标定工况比油耗260.5 g/kW·h;安装原机消声器和一体式净化消声器方案3整机功率损失分别为1.65%和1.18%,功率损失基本保持不变。

根据上述一体式净化消声器结构设计,内部流场均匀性结果分析以及整机功率损失分析表明方案3能够较好的满足结构性能和空气动力性能。

4.1 净化消声器声学性能研究

本文依据GB4760-1995《声学消声器测量方法》[24],在柴油机标定工况(3 600 r/min,6.3 kW)下,对分别安装原机消声器和一体式净化消声器方案3的样机测量倍频程声压级。图10为额定工况下安装原机消声器和一体式净化消声器方案3的插入损失对比曲线。

图10 插入损失对比试验曲线Fig.10 Curve of insertion loss

由图10可知在中心频率31.5~1 000 Hz范围内,一体式净化消声器方案3消声量整体上大于原机消声器,在中心频率62.5 Hz处的最大消声量可以达到16.6 dB;在中心频率1 000~16 000 Hz范围内,一体式净化消声器方案3消声量整体上小于原机消声器。

同时本文依据GB1859-2000《往复式内燃机辐射的空气噪声测量工程法及简易法》[25],在柴油机标定工况(3 600 r/min,6.3 kW)下,对分别安装原机消声器和一体式净化消声器方案3的样机进行整机噪声测定。表2为原机消声器与一体式净化消声器方案3在9个测点的声压级对比,从表2中可以看出一体式净化消声器方案3除了测点3和7以外其他测点值均小于等于原消声器,通过计算得安装一体式净化消声器方案3的整机噪声为108.6 dB(A)(声功率级)略小于安装原消声器整机噪声108.8 dB(A),上述试验结果表明了一体式净化消声器方案3在声学性能方面满足设计要求。

表2 九点声压级对比Table 2 Sound pressure level at nine points

4.2 净化消声器催化性能研究

一体式净化消声器设计的最终目的是希望通过尾气后处理,机内外协同匹配优化的方法来使得成本低廉、结构简单及新技术使用受限的单缸柴油机能够满足现行以及未来严格的排放法规。

表3是在一台已经完成机内净化的186F样机上分别安装原机消声器、一体式净化消声器方案1和方案3进行的整机八工况排放试验结果对比。

表3 整机八工况排放试验结果Table 3 Emission test results g·(kW·h)-1

由表3可知完成机内优化的186F样机(原消声器)初始CO为6.43 g/kW·h超限值,HC+NOX以及PM排放值已经能够达到非道路柴油机第Ⅲ阶段排放限值,但劣化余量较小,耐久性试验后将很难再达到排放限值要求;安装一体式净化消声器方案1(氧化催化)CO、HC、PM分别为1.19、0.62、0.43 g/kW·h,相比于原消声器分别降低81.4%、60.3%、23.2%;安装一体式净化消声器方案3(氧化催化剂量与方案1相同)CO、HC、PM分别为0.94、0.46、0.40 g/kW·h,相比于原消声器分别降低85.4%,70.5%,28.6%。CO和HC排放的降低主要是因为与一体式净化消声器内的氧化催化剂进行了反应,而PM的降低主要是因为颗粒经过进行着氧化反应的高温蜂窝载体时,颗粒表面携带的油雾被烘干以及部分颗粒自燃。

整机八工况排放试验结果表明采用尾气后处理,机内外协同匹配优化的方法可以有效降低发动机排气中的有害成分;同时一体式净化消声器方案3和方案1相比,CO、HC和PM的催化转化效率分别提高了21.0%、25.8% 和7.0%。排放试验结果表明:净化消声器的空气动力性能的优劣将会对其催化转化效果产生重要的影响。此外柴油机按国家标准进行劣化试验后,整机排放已满足国Ⅲ限值要求。

5 结论

1)为降低186F柴油机排放,设计开发了一种单缸柴油机用一体式净化消声器。通过消声器的内部结构设计,优化了消声器的空气动力性能,催化性能,声学性能以及结构性能。

2)186 F柴油机安装使用结构性能优化后的的一体式净化消声器,整机试验表明CO、HC、PM排放初次试验结果分别为0.94、0.46、0.40 g/kW·h,相比于仅完成机内净化柴油机排放分别降低了85.4%、70.5%和28.6%,整机噪声略小于原消声器。经劣化试验,柴油机排放、噪声满足国家第Ⅲ阶段排放限值和整机噪声限值要求。

[1] 中国内燃机工业协会,《中国内燃机工业年鉴》编委会.中国内燃机工业年鉴[M]. 上海:上海交通大学出版社,2012:35-36.

[2] GB/T 20891-2014,非道路移动机械用柴油机排气污染物排放限值及测量方法(中国三、四阶段)[S].

[3] Ted V, Martin W. Catalytic converter-muffler[P]. US Patent: 3649213, 1972-04-14.

[4] Charles H B, James E D. Combination muffler and catalytic converter[P]. US Patent: 4050903, 1977-09-27.

[5] Kenneth E P. Catalytic converter muffler[P]. US Patent: 20090266644A1, 2009-10-29.

[6] 刘文国. 轻型汽车尾气净化器的净化消声及动力性研究[D].大连:大连理工大学,2003.

[7] 张丹玲. 柴油机排气净化消声器声学性能研究[D]. 哈尔滨:哈尔滨工程大学,2007.

[8] 文志永. 柴油机排气净化消声器总体性能研究[D]. 哈尔滨:哈尔滨工程大学,2008.

[9] 康钟绪,郑四发,连小珉. 排气净化消声器声学性能数值仿真方法的研究[J]. 汽车工程,2011,33(3):226-230. Kang Zhongxu, Zheng Sifa, Lian Xiaomin. A study on the numerical simulation method for the acoustic performance of exhaust catalytic muffler[J]. Automotive Engineering, 2011, 33(3): 226-230. (in Chinese with English abstract)

[10] 康钟绪,季振林. 穿孔管消声器消声性能的有限元计算及分析[J]. 噪声与振动控制,2005,25(5):18-20. Kang Zhongxu, Ji Zhenlin. Finite element calculation and analysis of acoustic attenuation performance of perforated tube silencers[J]. Noise and Vibration Control, 2005, 25(5): 18-20. (in Chinese with English abstract)

[11] 黎志勤,黎苏. 汽车排气系统噪声与消声器设计[M]. 北京:中国环境出版社,1991:29-35.

[12] 黄筱庆. 一种新型净化消声器的设计[D]. 合肥:合肥工业大学,2014. Huang Xiaoqing. Design of a Novel Purifier Muffler[D]. Hefei: Hefei University of Technology, 2014. (in Chinese with English abstract)

[13] Takashi Y, Noritoshi N. Studies on an automobile muffler with theacoustic characteristic of low pass filter and Helmholtz resonator[J]. Applied Acoustics, 2013, 74(1): 49-57.

[14] 田冬莲,苏清祖. 净化消声器性能研究[J]. 农业工程学报,1998,14(2):114-118. Tian Donglian and Su Qingzu. Study on property of purification muffler[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1998, 14(2): 114-118. (in Chinese with English abstract)

[15] 福田基一,奥田襄介. 噪声控制与消声设计[M]. 北京:国防工业出版社,1982:37-48.

[16] 左曙光,龙国,吴旭东,等. 隔板对汽车微穿孔管消声器声学特性的影响[J]. 农业工程学报,2014,30(11):53-60. Zuo Shuguang, Long Guo, Wu Xudong, et al. Effects of baffle on acoustic attenuation performance of micro-perforated tube muffler[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(11): 53-60. (in Chinese with English abstract)

[17] Takaaki M, Hajime Y, Yukio Y. Study of catalytic reduction of NOXin exhaust gas from a diesel engine[J]. Experimental Thermal and Fluid Science, 1998, 18(3): 220-230.

[18] 陈朝辉,张韦,陈贵升,等. 排气温度和催化基质特性对柴油机排放的影响[J]. 农业工程学报,2014,30(9):42-49. Chen Zhaohui, Zhang Wei, Chen Guisheng, et al. Influence of exhaust temperature and catalytic substrate properties on diesel exhaust[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(9): 42-49. (in Chinese with English abstract)

[19] 李国祥,李娜,王伟,等. 消声器内部流场及温度的数值分析[J]. 内燃机学报,2003,21(5):337-340. Li Guoxiang, Li Na, Wang Wei, et al. Numerical analysis of the flow field and temperature field inside the muffler[J]. Transaction of CSICE, 2003, 21(5): 337-340. (in Chinese with English abstract)

[20] 帅石金,王建昕,庄人隽,等. 车用催化器流场数值模拟及其在结构优化设计中的应用[J]. 内燃机学报,2000,18(2):211-216. Shuai Jinshi, Wang Jianxing, Zhuang Renjuan, et al. Numerical simulation of flows in automotive catalytic converters and its applicaton on optimum syructure design[J]. Transaction of CSICE, 2000, 18(2): 211-216. (in Chinese with English abstract)

[21] 李以农,路明,郑蕾,等. 汽车排气消声器内部流场及温度场的数值计算[J]. 重庆大学学报,2008,31(10):1094-1097. Li Yinong, Lu Ming, Zheng Lei, et al. Numerical simulation of the flow and temperature fields in an automotive exhaust muffler[J]. Journal of Chongqing University, 2008, 31(10): 1094-1097. (in Chinese with English abstract)

[22] 夏兴兰,杨雄,董尧清. 数值模拟方法在柴油机进气道改进中应用[J]. 内燃机学报,2002,20(5):424-428. Xia Xinglan, Yang Xiong, Zhu Zhongwei, et al. Application of three-dimensional numerical simulation to diesel engine intake port[J]. Transaction of CSICE, 2002, 20(5): 424-428. (in Chinese with English abstract)

[23] 孔祥强,陈丽娟,李瑛. 制冷压缩机排气管消声器声学及阻力特性仿真分析[J]. 农业工程学报,2015,31(5):59-64. Kong Xiangqiang, Chen Lijuan, Li Ying. Numerical analysis of acoustic and resistance performance of muffler in refrigeration compressor’s discharge pipe[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(5): 59-64. (in Chinese with English abstract)

[24] GB/T 4760-1995,声学消声器测量方法[S].

[25] GB/T 1859-2000,往复式内燃机辐射的空气噪声测量工程法及简易法[S].

Design and performance test of one-body purification muffler of single cylinder diesel engine

Liu Shengji1, Zeng Jinjin1, Wang Jian1, Wang Yunlong2, Xie Minghua2

(1. School of Automotive and Traffic Engineering, Jiangsu University, Zhenjiang 212000, Chain; 2. Wuxi Worldbest KAMA Power CO.LTD., Wuxi 214000, Chain)

The large production of the single diesel engine is the characteristic of China internal combustion engine industry. But the environmental pollution is more serious and the large quantity of the single diesel engine is one of the main pollution sources. The exhaust after-treatment is a good measure of the diesel engine to reduce the emissions. In order to improve the emission performance of single cylinder diesel engine through external purification, the one-body purification muffler was designed. The functions of the one-body purification muffler were noise elimination and emission purification. The internal velocity uniformity was one of the most important aspects of the structure design of the one-body purification muffler. Numerical simulation and performance test were adopted in the structure design and performance optimization of the one-body purification muffler to optimize the catalytic performance, acoustic performance, aerodynamic performance and structural performance. Numerical simulation was used to analyze the internal airflow velocity field of one-body purification muffler to optimize the internal structure. The reasonable internal structure of the one-body purification muffler could effectively improve the catalytic conversion efficiency and the service life. Performance test was used to analyze the catalytic performance, acoustic performance and aerodynamic performance of the one-body purification muffler. According to the results of the performance test, the internal structure of the one-body purification muffler was improved. The results of overall performance test showed that the test prototype with the third scheme of one-body purification muffler had the advantages of low power loss, low flow resistance and high noise elimination. The power loss of the one-body purification muffler based on the third scheme was 1.18%, which was reduced by 28.5% compared with the original muffler. The flow resistance of one-body purification muffler based on the third scheme was lower than the original muffler. With the third scheme of one-body purification muffler, the engine noise was 108.6 dB, which remained the same compared with the original muffler. The results of overall emission test showed that the test prototype with the third scheme of one-body purification muffler had the advantage of low exhaust emission value. The measured values of carbon monoxide (CO), hydrocarbon (HC) and particulate matter (PM) were 0.94, 0.46 and 0.4 g/kW·h respectively, which were reduced by 85.4%, 70.5% and 28.6% respectively, compared with the original muffler. But the measured value of nitrogen oxide (NOx) remained the same compared with the original muffler. Besides, the measured values of CO, HC and PM of the third scheme of one-body purification muffler were reduced by 21.0%, 25.8% and 7.0% respectively compared with the second scheme of one-body purification muffler because of the optimizations of the aerodynamic performance and the structural performance. After the endurance test, the exhaust emission values of the third scheme of one-body purification muffler still met the third phase limits. The third scheme of one-body purification muffler can improve the emission performance of single cylinder diesel engine through external purification effectively and optimize the catalytic performance, the acoustic performance, the aerodynamic performance and the structural performance. The research provides theoretical and technical references for the design of the one-body purification muffler of the single diesel engine.

diesel engines; emission control; design; muffler; catalyst converter; performance

10.11975/j.issn.1002-6819.2016.09.009

TK417+.1

A

1002-6819(2016)-09-0060-07

刘胜吉,曾瑾瑾,王 建,王云龙,谢明华. 单缸柴油机一体式净化消声器设计与性能试验[J]. 农业工程学报,2016,32(9):60-66.

10.11975/j.issn.1002-6819.2016.09.009 http://www.tcsae.org

Liu Shengji, Zeng Jinjin, Wang Jian, Wang Yunlong, Xie Minghua. Design and performance test of one-body purification muffler of single cylinder diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(9): 60-66. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2016.09.009 http://www.tcsae.org

2015-08-24

2016-01-14

江苏高校优势学科建设工程(苏证办发[2015])

刘胜吉,男,江苏赣榆县人,教授,博士生导师,主要从事中小功率内燃机工作过程和性能优化。镇江 江苏大学汽车与交通工程学院,21200。Email:liusj@ujs.edu.cn