复式耕整机耕深与耕宽稳定性分析与试验

2016-12-19丁为民方志超杜涛涛赵思琪

秦 宽,丁为民※,方志超,杜涛涛,赵思琪,王 朕

(1. 南京农业大学工学院,南京 210031; 2. 江苏省智能化农业装备重点实验室,南京 210031)

复式耕整机耕深与耕宽稳定性分析与试验

秦 宽1,2,丁为民1,2※,方志超1,2,杜涛涛1,赵思琪1,王 朕1

(1. 南京农业大学工学院,南京 210031; 2. 江苏省智能化农业装备重点实验室,南京 210031)

针对设计的复式耕整机出现的耕作稳定性问题,结合复式耕整机整体结构及工作原理,从牵引、水平面内受力、机器振动3个角度分析影响耕作稳定性因素,确定影响耕作稳定性关键因素为牵引角、犁体配置斜角、旋耕刀升角。以牵引角、犁体配置斜角、旋耕刀升角为试验因素,以工况耕深稳定系数和工况耕宽稳定系数为性能评价指标进行二次正交旋转组合试验。正交试验结果表明:试验因素对评价指标影响程度从高到低皆为:犁体配置斜角、牵引角、旋耕升角,当各影响因素分别取值为17.3°、27.8°、72.6°时,工况耕深稳定系数和工况耕宽稳定系数分别为91.8%、93.4%。以影响因素最优参数组合为基础进行的验证试验结果表明:试验后工况耕深稳定系数和工况耕宽稳定系数为91.5%、93.1%,与软件分析结果基本一致,且其他耕作指标均达到农艺要求。该研究可为复式整地机械的耕作稳定性研究提供技术参考。

农业机械;优化;稳定性;犁旋作业;复式;耕深;耕宽

0 引言

农作物秸秆机械化耕整还田既能减少秸秆露天焚烧现象,防止空气污染,保护环境,又有利于增加土壤肥力,改善土壤结构,是发展生态农业和实现农业可持续发展的重要措施[1-2]。目前,复式作业机械已成为农业机械发展趋势,针对秸秆粉碎还田问题,复式耕整机能够实现铧式犁翻耕与旋耕机碎垄耕整作业,推动沙土及黏土地区秸秆还田步伐[3]。复式耕整机作为犁耕、旋耕复式作业机械,质量大、结构复杂、工作阻力大,因此机器作业过程中易出现侧倾、旋转现象或趋势,影响机器耕作稳定性[4]。

复式耕整机作业后,要求耕后沟底与地表平整,耕深稳定,耕作层膨松均匀,秸秆粉碎率高,入土均匀性好[5]。其中复式耕整机耕作稳定性直接影响整地质量,影响因素包括机组结构布置、机具悬挂状态、土壤物理特性、机器作业速度、耕前地表平整度等。因此,如何解决耕作稳定性问题成为众多学者的长期研究目标。Ryan 等[6]研究了美国西北部小麦留茬地整地机器的作业平衡性问题,提出耕作机械与牵引机械之间距离应不小于1 200 mm。孙松林等[7]从入土过程和正常耕作两部分对犁体进行受力分析,确定了犁体支持面与地平面夹角对耕作稳定性的作用关系。柳克令[8]对悬挂犁耕作稳定性进行力学、运动学分析,提出了瞬心位置对耕深稳定性的影响和以此为基础的调节原则。熊一兵[9]从牵引的角度阐述手扶拖拉机组纵向与横向平衡重心对耕作稳定性的影响。但国内外对复式整地机械耕作稳定性的研究较少。本文围绕如何提高复式耕整机耕作稳定性,重点研究影响耕作稳定性的关键因素耕深与耕宽,以期得到提高耕作稳定性的最优参数组合,为优化复式耕整机复式耕作质量提供技术参考。

1 总体结构及工作原理

复式耕整机整体结构如图1所示,主要由前置犁耕机构。后置旋耕机构。传动机构、旋耕机架、犁耕机架、悬挂机架等机构组成。犁耕机构犁铧数为4个,犁耕幅宽1 400 mm。旋耕机构动力来自于拖拉机尾部输出,通过万向轴与减速箱相配合的传动系统传输于旋耕轴,旋耕机构采用反转作业方式,旋耕刀采用弯刀,弯刀按双头螺旋线排列,旋向相反,升角相同,刀轴旋转一周内总有一把旋耕刀入土,旋耕幅宽1 800 mm。本机器采用三点式悬挂机构,可通过调节拖拉机的三点悬挂机构牵引角度与位置,实现耕深调节。机器主要参数为:外形尺寸1 650 mm×1 940 mm×1 140 mm、转弯半径≤1 700 mm、耕宽1 700~2 000 mm、耕深180~240 mm、拖拉机配套动力≥75 kW。

工作时,由拖拉机牵引复式耕整机进行犁翻旋耕复式作业,犁耕机构在牵引力的作用下首先对土壤进行翻耕作业,旋耕机构在驱动力作用下进而对土壤进行反转旋耕作业。复式耕整机一次性作业够能完成秸秆粉碎、还田、碎土、覆土、平整地表等多道工序,从而减少作业次数、提高工作效率。

图1 复式耕整机结构图Fig.1 Structure schematic of plowing and rotary tillage combined machine

2 影响耕作稳定性关键部件设计

影响耕作稳定性因素多样而复杂[10],包括悬挂方式、牵引点位置、土壤阻力、机架振动状态、机具前进速度等[11-14]。复式耕整机作为复式整地机械,机具质量大,结构复杂,受力项多,因此需要确定影响其耕作稳定性的关键因素。

2.1 机器牵引角设计

2.1.1 机器质心位置的确定

复式耕整机由前置犁耕机构与后置旋耕机构组成,旋耕机构除了具有旋耕作业功能外,还具有平衡犁耕机构配重作用[15],复式耕整机总质量为1 050 kg,后置旋耕机构质量为700 kg,使机器重心置后,防止发生翘尾现象[16]。图2为纵垂面牵引线调节示意图,犁耕机架长度L1为1 250 mm,旋耕机构长度L2为700 mm,犁耕机构与旋耕机构质量均匀分布,因此按质量分步推算,重心位置O应与机架起始位置距离L3为1 287.5 mm。

图2 纵垂面牵引线调节示意图Fig.2 Schematic diagram of draft line adjustment in vertical

2.1.2 牵引角的确定

复式耕整机犁耕机构在作业过程中所有阻力包括犁体曲面所受土壤阻力与犁侧板与沟壁摩擦力[17],2种作用力在纵垂面内分力之和用Rxz表示,如图2所示,由于犁体在纵垂面内从前往后依次等距排开,因此将力Rxz对犁体作用点简化至四犁体长度几何中点A点;旋耕机构在作业过程所受阻力为旋耕刀切削土壤阻力[18],此作用力在纵垂面内分力用Pxz表示,Pxz对旋耕刀作用点简化至旋耕刀端点B。过A点与B点连线与过质心垂线相交与点C,牵引线π1e一端通过机器纵垂面内瞬心π1点,另一端点e点希望与C点相接近,e点若相对于C点向上偏移距离过大,牵引线上移,牵引角α(牵引线与水平线夹角)减小,则可能造成犁耕深度加深,旋耕机构上翘,整机动力消耗增加[19];e点若相对于C点向下偏移距离过大,牵引线下移,牵引角α增大,则可能造成犁耕机构前端上翘,致使犁耕机构入土变浅,旋耕机构入土过深[20]。因此,为保证机器在纵垂面内的耕作稳定性,牵引角α的取值范围应在15°~30°。

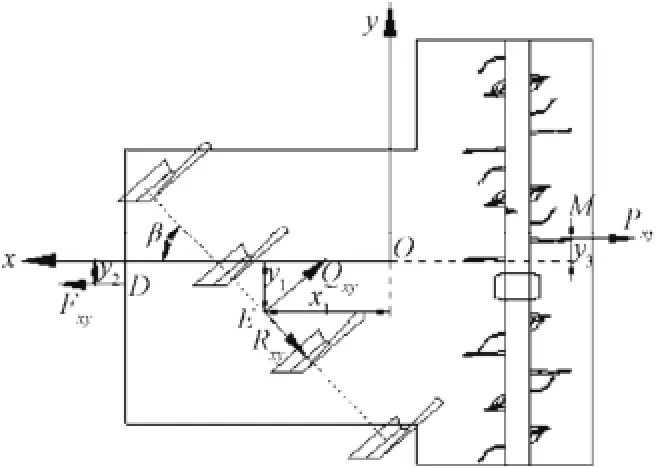

2.2 犁体配置斜角设计

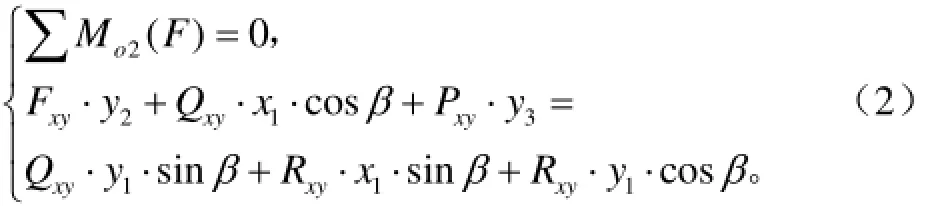

复式耕整机关键结构直接影响机器受力平衡,从而影响机器耕作稳定性。复式耕整机在作业时,会受到拖拉机牵引力、土壤阻力及自身重力作用[21]。在牵引力满足工作需求的前提下,机器在纵垂面内受力基本可以达到平衡状态,而机器在水平面内受力由于无土壤约束,自由度大,容易由于受力不均产生倾斜、旋转现象,对耕作稳定性造成影响[22],因此设计机具结构时重点考虑水平面内受力平衡。如图3所示,为机器水平面受力投影,四犁体所受土壤阻力在水平面内投影为Rxy,犁体所受土壤阻力以力场形式作用于犁体曲面[23],因此将犁体曲面所受土壤阻力简化至犁体曲面中心,垂直于犁体曲面中心切线且与滚垡方向相反;四犁体犁侧板与沟壁摩擦力在水平面内投影为Qxy,作用在犁侧板中心点上,沿犁侧板方向且与犁体前进方向相反,由于四犁体所受土壤阻力、犁侧板与沟壁板摩擦力基本相同,因此将Rxy、Qxy简化至犁体中心点连线的中点E。牵引力在水平面内投影为Fxy,作用在犁耕机架前端中心点D。旋耕刀削土阻力在水平面内投影为Pxz,由于旋耕刀左、右对称排列,因此在y轴方向阻力基本可以相互抵消,旋耕刀削土阻力方向与x轴一致,作用在旋耕机架中心位置的旋耕刀端点M。根据平面力系平衡条件,在y轴上列平衡方程,得

对质心位置取矩得

式中Fy为机具水平面内y轴方向受力,N;Fxy为牵引力水平面内投影,N;Rxy为犁体所受土壤阻力水平面内投影,N;MO2为水平面内质心位置力矩,N·m;Qxy为犁侧板与沟壁摩擦力在水平面内投影,N;Pxy为旋耕刀削土阻力在水平面内投影,N;x1为E点至y轴距离,mm;y1为E点至x轴距离,mm;y2为D点至x轴距离,mm;y3为M点至x轴距离,mm;β为犁体配置斜角,(°)。

由式(1)、式(2)可知,犁体配置斜角β的角度直接影响机器横向受力与力偶平衡,从而影响机器的耕作稳定性,因此为保证耕作稳定性,β范围应在23°~30°。

图3 机器水平面受力投影Fig.3 Force projection of machine in level surface

2.3 旋耕刀升角设计

复式作耕整作业时会受到外部载荷激励与自身系统内部激励作用,使整机在作业过程中出现振动现象,从而影响整个机器的耕作稳定性。复式耕整机犁耕机构与旋耕作业时都会产生振动现象,犁耕机构振动主要由犁体所受土壤阻力引起,旋耕机构振动主要由旋耕刀所受土壤阻力与万向轴、主减速器、副减速器等传动机构啮合高速旋转引起,此外复式耕整机振动还受到拖拉机机体振动的影晌[24]。在上述所有引起振动的激励因素中,旋耕刀所受土壤阻力是引起机器振动的最主要激励。

图4为土壤对旋耕刀作用力示意图,旋耕刀所受土壤阻力Q可用三分力表示,如式(3)所示。

式中Q为旋耕刀所受土壤阻力,N;i,j,k为单位矢量;Hs,Rv,Ph分别为旋耕刀所受土壤阻力的横向水平分力(x轴)、纵向水平分力(y轴)和垂直水平分力(z轴)。复式耕整机旋耕刀安装时绕刀辊以双头螺旋线形式左右弯刀交替排列,旋向相反,升角相同,此时旋耕刀作业瞬时横向水平力

式中n1,n2分别为该瞬时同时工作的左、右弯刀片数;Hsi为单个旋耕刀所受土壤阻力横向水平分力。由于旋耕刀左、右弯刀对称排列,因此横向水平力总体可相互抵消,但旋耕刀片是沿螺旋线等角度(升角)间隔排列,各个瞬间交变负荷总是存在的,这种交变负荷是引起机组振动的主要激励[25]。当升角过大,则单位工作周期内旋耕刀入土次数少,容易对机器产生低频激励,而带有旋耕机构的复式耕作机械对低频激励比较敏感,容易产生较大振动;升角过小,则作业时容易夹土堵塞[26],因此同一螺旋线上相邻旋耕刀升角范围为54°~85°。

图4 土壤对旋耕刀作用力示意图Fig.4 Acting force diagram of soil to rotary blade

3 试验及结果分析

3.1 试验设备

试验机具为委托南通世创公司加工生产的1LFG-140型犁翻旋耕复式作业耕整机。试验器材包括:皮尺(1~100 m,0.001m)、直尺(1~600 mm,1 mm)、水平仪(上海钰诚电子有限公司,iLevel 5,精度:0.029°)、耕深尺(精度:0.01 mm)、土壤坚实度仪(浙江托普仪器有限公司,TJSD-750,±0.5‰FS)、水分测试仪(上海婉源电子科技有限公司,SK-100,0.01%)。

3.2 试验方法

2015年6月14日在江苏省常州市金坛区沙湖村对复式耕整机稳定性进行试验,平均作业时速为1.43 m/s,配套动力为久保田854。试验田块特性参数如表1所示,试验现场如图5所示。

表1 试验田块特性参数Table 1 Characteristics of experimental field environment

图5 试验现场Fig.5 Test of field

试验方法参照GB/T14225-2008《铧式犁 试验方法》与GB/T5668-2008《旋耕机械 试验方法》。具体方案如下。

1)耕深及工况耕深稳定系数试验方法。沿机组前进方向每隔2 m左、右两侧各取一点,每个行程测量20个点,用耕深尺测量每个测量点耕深度,共测3个行程。耕深按照式(5)、式(6)计算;工况耕深稳定系数按式(5)-式(10)计算,计算时,一个行程中左右两测量点各算一个单独行程。

式中aj为第j个行程的耕深平均值,cm;aji为第j个行程中的第i个点的耕深值,cm;nj为第j个行程中的测定点数;U为工况的耕深稳定系数,%;a为工况耕深平均值,cm;N为同一工况中的行程数;Sj为第j个行程耕深标准差,cm;S为工况的耕深标准差,cm;V为工况的耕深变异系数,%。

2)耕宽及工况耕宽稳定系数试验方法。沿垂直机组运动方向测定2个相邻行程沟墙之间的水平距离即为耕宽,在测定耕深的相应处进行测量耕宽,分别计算工况耕宽和工况耕宽稳定性系数,计算方法同耕深。

3)地表平整度试验方法。沿垂直于机组前进方向,在地表最高点为基准取一长度为机器幅宽的水平基准线,均分成10等分,测定各等分点至地表的距离,一个行程测3组,共测3个行程。按式(4)计算其标准差,并以标准差的平均值表示平整度。

4)碎土率试验方法。在已耕地上测定0.5 m×0.5 m面积内的全耕层土壤,土块大小按其最长边分为小于4 cm、4~8 cm和大于8 cm三级。并以小于4 cm的土块质量占总质量的百分比为碎土率,每一行程测定一点,共测3个行程。

5)植被覆盖率试验方法。在测区内对角线上取5点,每点按1 m2面积贴地面剪下露出地表的植被,称其质量,并计算出5点的平均值,每个行程测量1点,共测3个行程,按式(11)计算植被覆盖率。式中Fb为植被覆盖率,%;Wq为耕前植被平均值,g;Wh为耕后植被平均值,g。

3.3 试验设计

为探究复式耕整机关键参数对耕作稳定性的影响,进行三因素二水平二次正交旋转组合试验,试验因素为牵引角α、犁体配置斜角β、旋耕刀升角γ,复式耕整机作业后耕深稳定性与耕宽稳定性最能够体现机器耕作稳定性情况,因此选择工况耕深稳定系数R1与工况耕宽稳定系数R2作为试验指标,试验后用Design-Expert软件对数据进行处理,建立回归方程与优化模型,得到试验因素对试验指标影响的主次关系与最优组合,设计因素水平编码表如表2所示。

表2 因素水平编码表Table 2 Coding with factors and levels

3.4 多因素试验结果与分析

根据二次正交旋转组合试验进行试验,以α,β,γ取值为试验因素,以单幅宽左右耕深差R1、工况耕深稳定系数R2为相应试验指标,试验结果如表3所示。

表3 试验方案和试验结果Table 3 Protocols and results

3.4.1 方差分析

对回归模型中各项回归系数进行F检验和方差分析,工况耕深稳定系数R1与工况耕宽稳定系数R2方差分析结果如表4所示。

表4 工况耕深稳定系数与工况耕宽稳定系数的二次项模型方差分析Table 4 Anova of quadratic model for working condition tillage depth stability factor and working condition tillage width stability factor

对表4中的数据进行二次多元回归拟合,选用二次项模型建立工况耕深稳定系数R1、工况耕宽稳定系数R2与各个影响因素之间的回归模型,去除其中不显著项后,得到R1、R2对牵引角、犁体配置斜角、旋耕刀升角的二次多元回归方程为式(12)、式(13)。

式中R1为工况耕深稳定系数,%;R2为工况耕宽稳定系数,%;α为牵引角,(°);β为犁体配置斜角,(°);γ为旋耕刀升角,(°)。

由表4可知,目标函数R1、R2的模型失拟项P值分别为0.4619、0.512,均大于0.05,说明无失拟因素存在,可以用上述回归方程代替试验真实点对试验结果进行分析。

由表4方差分析可知,工况耕深稳定系数R1、工况耕宽稳定系数R2模型显著性P值分别为0.0092与0.0083,均小于0.05,说明该模型具有统计学意义。对于目标函数R1,因素β、γ、αβ、β2、γ2非常显著,因素βγ显著;对于目标函数R2,因素β、γ、βγ非常显著,因素α、αβ、β2、γ2显著。表中F值表示各个影响因素对试验指标的影响,F值越大对试验指标影响越大,由表4可知,各个试验因素对工况耕深稳定系数R1、工况耕宽稳定系数R2的影响程度从大到小皆依次是:犁体配置斜角β、牵引角α、旋耕刀升角γ。

3.4.2 响应曲面分析

固定对试验指标影响最小的旋耕刀升角γ为零水平,令其值为69.5°,考察牵引角α、犁体配置斜角β两因素对工况耕深稳定系数与工况耕宽稳定系数的影响规律,得到对应的响应曲面,如图6所示。当旋耕刀升角γ为69.5°,牵引角α为23.7°,犁体配置斜角β为26.8°时工况耕深稳定系数存在一个最优值,为91.7%;当旋耕刀升角γ为69.5°,牵引角α为25.2°,犁体配置斜角β为27.3°时工况耕宽稳定系数存在一个最优值,为93.2%。

3.4.3 最佳参数组合的确定

通过二次正交旋转组合试验,需要确定影响耕作稳定性因素参数的最优组合,从而提高工况耕深稳定系数、工况耕宽稳定系数等耕作稳定性指标,达到提高耕作稳定性的目的。根据农艺要求,保证工况耕宽稳定系数在90%以上,工况耕深稳定系数越大越好。因此确定目标函数为式(14),约束函数为式(15)。

式中F(α,β,γ)为目标函数;s.t.G(α,β,γ)为约束函数。

根据目标函数与约束函数模型,利用Design-Expert软件对回归方程式(12)、式(13)进行优化,得到影响复式耕整机工况耕深稳定系数、工况耕宽稳定系数因素的最优参数组合。当影响因素参数组合为牵引角α为17.3°、犁体配置角β为27.8°、旋耕升角γ为72.6°,此时工况耕深稳定系数为91.8%,工况耕宽稳定系数为93.4%,此组为最优参数组合。

图6 牵引角和犁体配置斜角对工况耕深稳定系数与工况耕宽稳定系数的响应曲面Fig.6 Response surface showing effects of angle of traction between installing bevel angle of plough to working condition tillage depth stability factor and working condition tillage width stability factor

3.5 验证试验

根据优化分析得到的最优参数组合,于2015年6月16日在江苏省常州市金坛区沙湖村进行验证试验。根据二次正交旋转组合试验后的优化结果,对机器选取牵引角α为17.3°、犁体配置角β为27.8°、旋耕升角γ为72.6°的最优参数组合,进行验证试验。试验指标除工况耕深稳定系数与工况耕宽稳定系数外,同时考察耕深、耕宽、地表平整度、碎土率、秸秆覆盖率5项耕作指标,以检验分析所得最优参数组合对机器耕作稳定性的全面影响。共进行5次重复试验,试验后取平均值,试验结构计算方法见3.2节。对试验数据进行处理与分析,验证试验结果如表5所示。

表5 验证试验结果Table 5 Test result of verification

验证试验得到工况耕深稳定系数为91.5%,工况耕宽稳定性系数为93.1%,与软件分析得到的工况耕深稳定系数91.8%,工况耕宽稳定系数93.4%,相差较小,说明软件优化参数具有准确性与可行性。复式耕整机其他耕作指标均达到农艺要求,说明最优参数组合下机器的耕作质量可以达到播种前整地的农业标准。

4 结论与讨论

1)本文对复式耕整机耕作稳定性关键部件进行研究,从牵引、水平面内受力、机组振动3个角度分析出影响耕作稳定性的3个关键因素为牵引角、犁体配置斜角、旋耕刀升角。

2)通过三因素二水平二次正交旋转组合试验,得出各影响因素对工况耕深稳定系数和工况耕宽稳定系数影响程度从高到低皆为:犁体配置斜角、牵引角、旋耕刀升角。优化分析得出牵引角为17.3°、犁体配置角为27.8°、旋耕升角为72.6°为最优参数组合,此时,工况耕深稳定系数为91.8%,工况耕宽稳定系数为93.4%。

3)验证试验表明,试验后工况耕深稳定系数和工况耕宽稳定系数分别为91.5%与93.1%,与软件分析结果基本一致,且复式耕整机其他耕作标均达到农艺要求。

本文从牵引、机器水平面内受力、振动3个关键方向研究复式耕整机耕作稳定性,而实际作业过程中,机器前进速度、机器纵垂面内受力,土壤环境等其他多种因素均会对耕作稳定性产生影响,因此对于复式耕整机耕作稳定性更全面的研究,有待于进一步展开。

[1] 赵亚丽,薛志伟,郭海斌,等. 耕作方式与秸秆还田对土壤呼吸的影响及机理[J]. 农业工程学报,2014,30(19):155-165. Zhao Yali, Xue Zhiwei, Guo Haibin, et al. Effects of tillage and crop residue management on soil respiration and its mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(19): 155-165. (in Chinese with English abstract)

[2] 刘世平,聂新涛,张洪程,等. 稻麦两熟条件下不同土壤耕作方式与秸秆还田效用分析[J]. 农业工程学报,2006,22(7):48-51. Liu Shiping, Nie Xintao, Zhang Hongcheng, et al. Effects of tillage and straw returning on soil fertility and grain yield in a wheat-rice double cropping system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2006, 22(7): 48-51. (in Chinese with English abstract)

[3] 沈丹波,缪明,丁炜. 稻麦秸秆犁翻旋耕复式作业耕整机的研制[J]. 农业装备技术,2014,40(4):14-16.

[4] 张青松,汲文峰,廖宜涛,等. 油菜直播机铧式开畦沟前犁曲面分析与阻力特性试验[J]. 农业机械学报,2014,45(2):130-135. Zhang Qingsong, Ji Wenfeng, Liao Yitao, et al. Surface analysis and resistance characteristics experiment on ditch Plow ahead of direct rapeseed seeder[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(2): 130-135. (in Chinese with English abstract)

[5] 汲文峰,贾洪雷,佟金. 旋耕-碎茬仿生刀片田间作业性能的试验研究[J]. 农业工程学报,2012,28(12):24-30. Ji Wenfeng, Jia Honglei, Tong Jin. Experiment on working performance of bionic blade for soil-rototilling and stubble-breaking[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(12): 24-30. (in Chinese with English abstract)

[6] Ryan W H, Stephen S J, Arron H C. Wheat cultivar performance and stability between no-till and conventional tillage systems in the pacific Northwest of the United States[J]. Sustainability, 2013, 5: 882-895.

[7] 孙松林,吴明亮,谢方平,等. 水田耕整机犁耕作业稳定性分析[J]. 农业机械学报,2007,38(12):217-221.

[8] 熊一兵. 手扶拖拉机耕深稳定性分析[J]. 农业机械学报,1966,9(3):244-247.

[9] 柳克令. 悬挂犁耕深稳定性研究的初步评述[J]. 农业机械学报,1966,9(3):275-281.

[10] 张欣悦,赵大勇,许春林,等. 1GMMZ-280/4型垄作组合式灭茬旋耕整地机[J]. 农机化研究,2012,34(6):23-26. Zhang Xinyue, Zhao Dayong, Xu Chunlin, et al. The development of 1GMMZ-280/4 type ridge culture combined-type stubble ploughing, spin tillage soil preparation machine[J]. Journal of Agricultural Mechanization Research, 2012, 34(6): 23-26. (in Chinese with English abstract)

[11] 张居敏,周勇,夏俊芳,等. 旋耕埋草机螺旋横刀的数学建模与参数分析[J]. 农业工程学报,2013,29(1):18-25. Zhang Jumin, Zhou Yong, Xia Junfang, et al. Mathematical modeling and analysis of helical blade for stubble burying rotary tiller[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(1): 18-25. (in Chinese with English abstract)

[12] Onwualu A P,Watts K C. Draught and vertical forces obtained from dynamic soil cutting by plane tillage tools[J]. Soil & Tillage Research, 1998, 48(4): 239-253.

[13] 张居敏,贺小伟,夏俊芳,等. 高茬秸秆还田耕整机功耗检测系统设计与试验[J]. 农业工程学报,2014,30(18):38-46. Zhang Jumin, He Xiaowei, Xia Junfang, et al. Design and field experiment of power consumption measurement system for high stubble returning and tillage machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(18): 38-46. (in Chinese with English abstract)

[14] 赵大勇,李连豪,许春林,等. 1ZQHF-350/5型前后分置悬挂式联合整地机[J]. 农业机械学报,2014,45(10):91-96. Zhao Dayong, Li Lianhao, Xu Chunlin, et al. 1ZQHF-350/5 hang combined cultivating machine with front-stubblebreaking, post-subsoil and rotary-tilling equipment[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(10): 91-96. (in Chinese with English abstract)

[15] 张秀梅,张居敏,夏俊芳,等. 水旱两用秸秆还田耕整机关键部件设计与试验[J]. 农业工程学报,2015,31(11):10-16. Zhang Xiumei, Zhang Jumin, Xia Junfang, et al. Design and experiment on critical component of cultivator for straw returning in paddy field and dry land[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(11): 10-16. (in Chinese with English abstract)

[16] 车刚,张伟,万霖,等. 基于灭茬圆盘驱动旋耕刀多功能耕整机设计与试验[J]. 农业工程学报,2012,28(20):34-40. Che Gang, Zhang Wei, Wan Lin, et al. Design and experiment of multifunctional tillage machine with driven bent blade by stubble ploughing disk[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(20): 34-40. (in Chinese with English abstract)

[17] 车刚,张伟,梁远,等. 3ZFC-7 型全方位复式中耕机的设计与试验[J]. 农业工程学报,2011,27(1):130-135. Che Gang, Zhang Wei, Liang Yuan, et al. Design and experiment of the 3ZFC-7 omni-bearing duplex type cultivator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(1): 130-135. (in Chinese with English abstract)

[18] 罗金海,孙佳民,杨莉,等. 9BQS-3.0型气吹式松土播种复式作业机设计与试验[J]. 农业机械学报,2013,44(增刊1):52-66. Luo Jinhai, Sun Jiamin, Yang Li, et al. Design and experiment of type 9BQS-3.0 pneumatic scarifying and sowing compound operation machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp.1): 52-66. (in Chinese with English abstract)

[19] 蒋金琳,龚丽农,王东伟,等. 免耕播种机双刀盘有支撑切茬破茬装置的研制与试验[J]. 农业工程学报,2012,28(21):17-22. Jiang Jinlin, Gong Linong, Wang Dongwei, et al. Development and experiment for driving double coulters anti-blockage device of no-till planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(21): 17-22. (in Chinese with English abstract)

[20] 谢斌,李皓,朱忠祥,等. 基于倾角传感器的拖拉机悬挂机组耕深自动测量方法[J]. 农业工程学报,2013,29(4):15-21. Xie Bin, Li Hao, Zhu Zhongxiang, et al. Measuring tillage depth for tractor implement automatic using inclinometer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(4): 15-21. (in Chinese with English abstract)

[21] 邱进,吴明亮,官春云,等. 动定刀同轴水稻秸秆切碎还田装置结构设计与试验[J]. 农业工程学报,2015,31(10):11-19. Qiu Jin, Wu Mingliang, Guan Chunyun, et al. Design and experiment of chopping device with dynamic fixed knife coaxial for rice straw[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(10): 11-19. (in Chinese with English abstract)

[22] 陈玉仑,丁为民,方志超,等. 全喂入式联合收割机碎草脱粒装置的改进设计[J]. 农业工程学报,2013,29(24):11-16. Chen Yulun, Ding Weimin, Fang Zhichao, et al. Improved design of straw-cutting type threshing mechanism of full-feeding combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(24): 11-16. (in Chinese with English abstract)

[23] Radite P, Hermawan W, Mulyana F, et al. Experimental investigation on the application of vibration to reduce draft requirement of subsoiler[J]. International Agricultural Engineering Journal, 2010, 19(1): 31-38.

[24] 贾洪雷,陈忠亮,郭红,等. 旋耕碎茬工作机理研究和通用刀辊的设计[J]. 农业机械学报,2000,31(4):29-32. Jia Honglei, Chen Zhongliang, Guo Hong, et al. Study on working principle of rotary tillage and stubble cutting and design of universal knife roller[J]. Transactions of the Chinese Society for Agricultural Machinery, 2000, 31(4): 29-32. (in Chinese with English abstract)

[25] Siemens M C, Wilkins D E, Correa R F. Development and evaluation of a residue management wheel for hoe-type no-till drills[J]. Transactions of the ASAE, 2004, 47(2): 397-404.

[26] 余水生. 水田高茬秸秆还田耕整机的研制[D]. 武汉:华中农业大学,2012. Yu Shuisheng. Research and Trial-manufacture of Straw Returning and Tillage Machine for High Stubble Paddy Field[D]. Wuhan: Huazhong Agricultural University, 2012. (in Chinese with English abstract)

Analysis and experiment of tillage depth and width stability for plowing and rotary tillage combined machine

Qin Kuan1,2, Ding Weimin1,2※, Fang Zhichao1,2, Du Taotao1, Zhao Siqi1, Wang Zhen1

(1. College of Engineering, Nanjing Agricultural University, Nanjing 210031, China; 2. Jiangsu Key Laboratory for Intelligent Agricultural Equipment, Nanjing 210031, China)

The plowing and rotary tillage combined machine developed in this study is a duplex-operation scarification machine designed with the combination of plough mechanism and rotary tillage mechanism in the front. Such a design allows the cultivator to accomplish multiple tasks simultaneously, such as plow tillage, rotary tillage, straw chopping for mulching, soil pulverization, soil covering, and surface leveling. To investigate the stability of the plowing and rotary tillage combined machine, the factors such as cultivator tillage stability were examined from 3 different aspects: traction, force analysis in the horizontal plane, and vibration analysis. The center of mass of the machine could be determined on the longitudinal vertical plane of the machine, where the traction line passing through the instantaneous center of rotation intersected with the vertical line passing through the center of mass. The traction angle (15°-30°), i.e., the angle between traction line and horizontal line , was a crucial factor affecting tillage stability. The forces acting on the machine on the horizontal plane during operation were analyzed to obtain the plow tilt angle (23°-30°) from the equilibrium equations of the plough, rotary blade, and traction forces on the horizontal plane; the plow tilt angle affected tillage stability by directly impacting the force balance on the horizontal plane. From an analysis of the vibrational excitation during machine operation, it was determined that alternating load in rotary blade operations was the main source of machine vibration excitation. The lift angle of the rotary blade (54°-85°) affected the alternating load, therefore influencing tillage stability. The traction angle, plow tilt angle, and lift angle of the rotary blade were used as the experimental variables, and the stability coefficient under tillage depth-based working conditions and the stability coefficient under tillage width-based working conditions were used as the experimental indicators in a 3-factor/2-level quadratic orthogonal rotating combinatorial test to determine the optimal parameter combination of the influencing factors. Subsequently, the regression equations with the stability coefficient as the objective functions as well as the response surface for the stability coefficient could be obtained by analyzing the test results using the Design-Expert software. The variance analysis showed that among the 3 variables in the test, the plow tilt angle had the greatest influence on the tillage depth and tillage width stability coefficients, while the lift angle of the rotary blade had the least influence on the coefficients. The response surface analysis showed that with a fixed lift angle of the rotary blade of 69.5°, an optimal tillage depth stability coefficient of 91.7% could be obtained with traction angle and plow tilt angle of 23.7° and 26.8°, respectively. An optimal tillage width stability coefficient of 93.2% could be achieved with traction angle and plow tilt angle of 25.2° and 27.3°, respectively. The optimal parameter combination was traction angle of 17.3°, plow tilt angle of 27.8°, and rotary blade’s lift angle of 72.6°. This optimal combination could achieve the working condition tillage depth stability coefficient of 91.8% and the tillage width stability coefficient of 93.4%, respectively. The validation experiments showed that with the optimal parameter combination of the influencing factors, the working condition tillage depth stability coefficient and the tillage width stability coefficient were 91.5% and 93.1%, respectively; these results were consistent with the ones obtained via software analysis. Other tillage performance indicators of the machine, such as tillage depth, tillage width, surface leveling degree, pulverization rate, and straw coverage rate which were respectively 1.87, 1.98, 21.20, 90.30% and 90.70%, all met the agronomic requirements.

agricultural machinery; optimization; stability; plough and rotary tillage; recombination; tilling depth; tilling width

10.11975/j.issn.1002-6819.2016.09.001

S222.4

A

1002-6819(2016)-09-0001-08

秦 宽,丁为民,方志超,杜涛涛,赵思琪,王 朕.复式耕整机耕深与耕宽稳定性分析与试验[J]. 农业工程学报,2016,32(9):1-8.

10.11975/j.issn.1002-6819.2016.09.001 http://www.tcsae.org

Qin Kuan, Ding Weimin, Fang Zhichao, Du Taotao, Zhao Siqi, Wang Zhen. Analysis and experiment of tillage depth and width stability for plowing and rotary tillage combined machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(9): 1-8. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2016.09.001 http://www.tcsae.org

2015-10-25

2016-03-05

国家科技支撑计划项目资助(2013BAD08B04)

秦 宽,男,安徽蚌埠人,博士生,主要研究方向为农业机械化装备研究。南京 南京农业大学工学院,210031。Email:qinkuan_njau@163.com

※通信作者:丁为民,男,安徽合肥人,教授,博士生导师,主要从事农业机械化装备研究。南京 南京农业大学工学院,20031。Email:wmding@njau.edu.cn