原油储罐应力及风险分析

2016-12-19张金锁

张金锁

(中国石油长庆油田分公司,陕西西安 710018)

原油储罐应力及风险分析

张金锁

(中国石油长庆油田分公司,陕西西安710018)

针对某油库6#储罐,采用ANSYS建立有限元模型,对其罐壁板单元进行网格划分,对比分析了满载时罐体未变形及变形两种情况的应力分布,通过变形罐体的应力云图可以看出该储罐罐体已经产生变形,且局部变形比较严重。变形前后应力数据显示罐体多处已经处在材料屈服极限范围内,甚至接近于屈服极限上限290 MPa,具有一定危险。提出应及时检测其它储罐,并采取相应措施防止罐体出现较大变形。

油罐 有限元模型 应力分布 屈服极限 风险分析

原油储罐一般用来储存油品烃类等易燃易爆的液态介质,一旦发生事故,将会造成环境污染及重大的经济损失,甚至威胁到人民的生命。特别是现今大型超大型储罐的日益增多,灾害后果更不堪设想。同时,随着储罐长时间运行,会出现罐壁变形、罐底壁板腐蚀等问题,严重影响油库的安全运行,因此,对原油储罐应力及风险进行评价分析,对油库的安全运行有着重要意义[1]。

根据储罐破坏因素一般对储罐展开两个方面的研究,分别是静力、动力特性研究。在静力特性理论研究上,对储罐底板应力的计算主要有3种方法,分别为1968年DENHAM等提出的刚性地基梁法[2],1978年中科院力学所的李国深法[3],及1996年吴天云等提出的刚性一弹性地基梁藕合法[4-5]。随着有限元理论的日益完善,ANSYS、ABAQUS和ADINA等大量有限元数值模拟软件日趋成熟,相比理论方法,有限元法更能灵活地展现结构的整体变形状态及结构的应力分布情况。

1 6#油罐检测情况

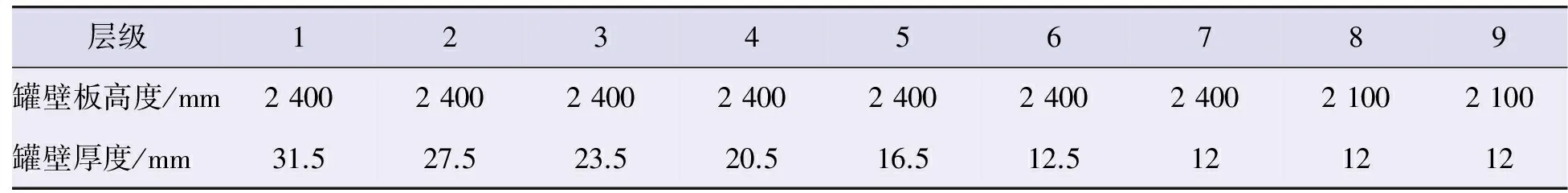

某油库规模较大,已经运行7年,选取该油库中6#罐进行分析。储罐公称容量12×104m3,计算容量126 377 m3,内径80 000 mm,罐壁高度21 000 mm,各层罐壁高度及厚度见表1。

通过监测数据及声波检测发现罐壁板有较大变形,罐底板有轻微腐蚀,但没有关于油罐裂纹的检测结果。因此应确定该罐的具体应力分布状况,评价油罐罐体的变形对油罐强度的影响。

1.1 储罐模型基本假设

结合工程实际情况,相应地作出如下简化和假设[6]:①罐体为线弹性材料;②地基土体为非线性的、均质弹塑性模型的介质;③采用一次性充满水施加水压荷载;④计算不计地基土固结。

1.2 模型荷载

有限元模型的荷载包括边界条件和作用力的函数[7]。这里研究的静载下储罐模型仅涉及到表面荷载和DOF约束。

a)表面荷载。罐壁上作用的水压呈三角形分布:

P=ρgh-z

底板上作用的水压呈梯形角形分布为:

P=ρgSx+ρgh-RS

式中:P——载荷,MPa;

z——罐的高度坐标,m;

h——储液高度,m;

ρ——储液密度,kg/m3;

S——储罐底板坡度(向上为正,向下为负);

x——距离储罐底板中心的距离,m;

R——为储罐内半径,m。

b)DOF约束。储罐模型采用的DOF约束条件:地基模型上边界除与储罐接触的部分为地表,定义为自由边界,不予约束;储罐模型的左边界定义为对称约束边界;地基模型的右边界定义为单约束边界;地基模型的下边界认为是支撑在基岩或硬土上,限制竖向位移,但对侧向无约束。

1.3 建立有限元模型

采用有限元软件ANSYS建立油罐的有限元模型。

a)载荷条件。储罐所承受的载荷为罐体自重和充满原油的静压作用。充液高度为20 400 mm,原油的重度为0.85×10-5N/mm3,原油的静压力呈三角形分布,由上到下逐渐增大,最底部的液体静压力为0.173 4 MPa。

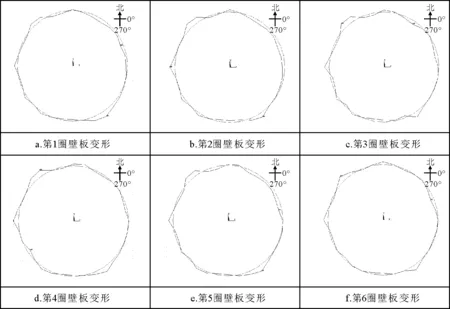

b)罐体变形情况。经测量,从上到下各圈罐壁板的变形情况如图1所示。

c)网格处理。对于罐壁板,采用壳体单元,进行网格划分。分别计算储罐满载时罐体未变形与罐体变形两种情况的应力分布,并进行对比。

图1 罐壁板变形情况

2 6#罐体应力分布

未变形罐体为理想圆筒,罐壁各处的应力与环向位置无关,仅与高度有关,从上到下,罐壁上的应力越来越大,最大应力为260 MPa。参照同类油罐的设计资料,罐壁材料的许用应力取260~290 MPa,则最大应力小于罐壁材料的许用应力。通过变形罐体的应力云图可以看出,罐体变形后,罐体的形状发生了不规则变化,使管壁的受力状况恶化,由于罐壁的变形,罐壁上的应力分布极不均匀。其中罐体变形后的最大应力位于罐体有限元模型中的节点1 185处,具体位置为正西方,距地面高为7.2 m,其Mises等效应力值为293 MPa,和罐体材料的屈服极限的上限持平,而该处在未变形前的等效应力值为210 MPa,增大了39.5%,该处的应力分布云见图2。

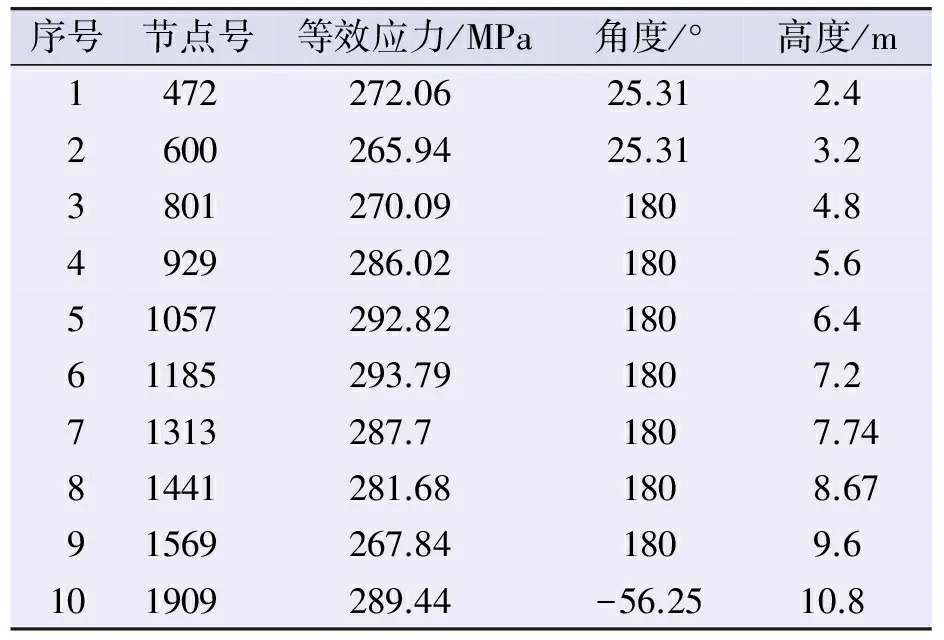

罐壁应力超过260 MPa的部分节点及其应力值列于表2。

图2 最大应力点的应力云图

序号节点号等效应力/MPa角度/°高度/m1472272.0625.312.42600265.9425.313.23801270.091804.84929286.021805.651057292.821806.461185293.791807.271313287.71807.7481441281.681808.6791569267.841809.6101909289.44-56.2510.8

3 修复措施

在罐体安装过程中会造成多处变形,早已被加强圈、抗风圈固定,因此应放掉罐内水,进行多处罐壁割开加强圈、抗风圈,并对罐壁进行向内、外张拉以矫正罐壁变形,同时对罐壁进行局部顶升,将罐底板下间隙采取高压吹砂填实等方法。

a)对罐壁采取了以下方法综合修复:①对变形较大处的外侧几道抗风圈及加强圈割开进行应力释放;②割开罐壁焊接处进行调整;③在抗风圈割开处采用千斤顶调节罐壁变形;④在罐壁顶端变形较大处通过缆索向内或向外张拉。

b)对罐底修复:在进行高压吹砂填充时,主要采取加强过程控制保证吹填的质量,遵循“先边缘后中间,先深部再浅部,斜吹,超吹,均移,随吹随检”的原则。

4 结论与建议

针对某油库6#储罐,采用ANSYS建立有限元模型,对比分析了满载时罐体未变形及变形两种情况的应力分布,通过变形罐体的应力云图可以看出该储罐罐体已经产生变形,且局部变形比较严重。变形前后应力数据显示罐体多处已经超过260 MPa,处在材料屈服极限范围内,甚至接近于屈服极限上限290 MPa,具有一定危险。因此应及时检测其它储罐并采取相应措施防止罐体出现较大变形,以免影响油罐的安全运行。

[1] 孙新宇,李晓明,彭仁海,等.油罐安全运行与管理[M].北京:中国石化出版社,2005.

[2] 武铜柱.大型立式油罐发展综述[J].石油化工设备技术,2004,25(3):56-59.

[3] 潘家华,国光臣,高锡祺.油管及管道强度设计[M].北京:中国石化出版社,2005.

[4] J.B.Denham, J Russell, C M R Wills. How to Design a 600,000-Bbl. Tank[J].Hydrocarbon Processing, 1968, 47(5): 137-142.

[5] 李国深.大型变截面圆柱罐壁和罐底的应力分析[J].力学与实践,1979,1(4):38-41.

[6] 吴天云.油罐应力分析的新方法及其计算验证[J].石油化上设备,1997,26(5):15-19.

[7] 傅强,陈志平,郑津洋.弹性基础上大型石油储罐的应力分析[J].化工机械,2002,29(4):210-213.

TheAnalysisofStressandRiskAssessmentofCrudeOiltank

Zhang Jinsuo

(PetroChina Changqing Oilfield Branch, Shanxi, Xi′an, 710018)

Aiming at a depot 6 # tanks, using ANSYS finite element model, meshing their tank wall unit, comparative analysis of the deformation and stress distribution of the tank is not deformed in both cases at full load, by deforming the tank the stress cloud can be seen in the tank body has been deformed, and the local deformation is more serious. Deformation stress before and after data showed the tank is already in material yield many within limits, even close to the upper limit of the yield limit 290Mpa, has a certain risk. Therefore, it is timely detection of other tanks and take appropriate measures to prevent the emergence of large deformation of the tank, so as not to affect the safe operation of the tank.

oil tank; finite element model; stress distribution; yield limit; risk analysis

2016-01-13

张金锁,工程师,毕业于中国石油大学(华东),本科,目前在中国石油长庆油田分公司安全环保处从事工业安全管理工作。