稳定冲刷条件下油溶性缓蚀剂涂膜的防腐特性

2016-12-19闫彦

闫 彦

(中国石油化工集团公司发展计划部,北京 255680)

稳定冲刷条件下油溶性缓蚀剂涂膜的防腐特性

闫 彦

(中国石油化工集团公司发展计划部,北京255680)

对金属电极表面油溶性缓蚀剂涂膜在稳定冲刷状态下的防腐特性进行研究。对涂有缓蚀剂涂膜的工作电极表面开展冲刷试验,利用2273电化学工作站对冲刷后的腐蚀电极表面进行了电化学阻抗谱和极化曲线测试。通过ZSimpWin软件拟合等效电路参数,得到了腐蚀阻抗随时间变化规律;利用PowerSuite拟合极化曲线,获得了腐蚀电流密度随冲刷时间的变化情况。研究得出:代表缓蚀剂涂膜与双电层之间电荷转移电阻R3随时间减小最明显;腐蚀电流密度随试验剪切时长增加呈线性上升趋势。

冲刷状态 油溶性缓蚀剂 涂膜 防腐特性

1 概述

缓蚀剂是一种在很低的浓度下,能抑制金属在腐蚀介质中的破坏过程的物质[1]。与其他防腐措施相比,缓蚀剂适应性强、选择范围广、成本低廉,是国内外天然气集输系统中最常用的内腐蚀防治方法[2-4]。现场管线运行时,受冲刷携带和分子浓差扩散协同作用,缓蚀剂油膜逐渐失去保护效果,需重新进行涂覆作业。缓蚀剂膜层性质决定缓蚀效果,涂膜频率影响清管周期,因此有必要研究管道内缓蚀剂涂膜防腐特性,保证天然气安全经济输送。

李延渊等[5]对缓蚀剂膜层沿管道内壁的分布情况进行数值模拟,发现缓蚀剂液滴在集输管道内沿轴向、周向的分布都不均匀;陈宇[6]利用电化学系统对麻籽油酸化缓蚀剂和铜基苯并三氮唑缓蚀剂的耐蚀性进行测试;刘刚等[7]对CI-1204水溶性缓蚀剂在酸性水溶液环境中的腐蚀作用规律进行研究,发现水相中缓蚀剂浓度增加到一定限度,并不能有效提高防腐效果,但均未涉及直接评价缓蚀剂油膜失效规律。杜强等[8]建立了油膜失效速率的数学模型,研究稳定气流场内水平金属板表面缓蚀剂涂膜厚度随时间的变化规律。缓蚀剂通过缓蚀性粒子(分子或离子)在金属表面吸附形成表面膜,将金属与腐蚀介质分开,阻滞腐蚀过程进行。但油溶性缓蚀剂涂膜的防腐效果与金属电极表面的吸附覆盖率、作用系数等有关[9],所以缓蚀剂涂膜厚度不能全面表征缓蚀效果。

对于采取涂覆缓蚀剂防腐的天然气集输管线,长期运行导致管道内存在一定量的积水。由于液相黏度明显大于气相黏度,积水对管壁缓蚀剂涂膜的冲刷携带更为明显。针对于此,本文设计液体冲刷环境下缓蚀剂涂膜防腐效果测试试验,对冲刷状态下的金属电极表面的缓蚀剂涂膜进行电化学测试,分析涂膜金属表面电化学阻抗与腐蚀电流随冲刷时间的变化规律。

2 试验装置与方法简介

工作电极,如图1(a)所示,材质为L360抗硫碳钢,其中一面打磨光亮,并在电极后侧焊接导线。然后利用模具将电极外表包裹环氧树脂,并预留1 cm×1 cm的工作表面,先后用360#、600#、800#、1000#和2000# 5种不同型号的砂纸将裸露一面进行打磨,并用抛光纸抛光,之后用无水乙醇清洗除水,再用丙酮清洗除油,冷风吹干,置入干燥釜内待用。

参比电极:饱和甘汞电极标准电极电位为0.241 2 V。辅助电极:铂电极,其氢标准电位为1.19 V。2273电化学工作站:最小时基为20 μs,最小电流分辨率为1.2 fA,最小电位步长为2.5 μV,阻抗频率范围为10 μHz~1 MHz,如图1(b)所示。

图1 工作电极与电化学工作站实物

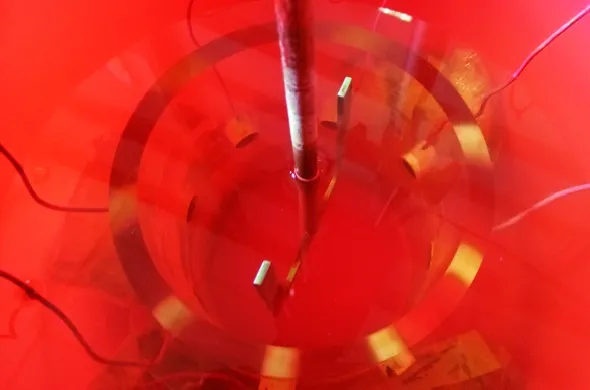

对于稳定流动的管道,管内流体流速保持恒定,产生的管壁剪切力基本一致。本文试验中,为控制涂膜电极表面与现场管道内壁近似的冲刷条件,设计置放电极的特殊支架装置。该圆筒状支架中部均匀分布有8个等直径圆孔,用于置放测试电极。将涂有油溶性缓蚀剂涂膜的腐蚀电极置入特殊的管道结构装置内,如图2所示。支架中央安装有搅拌桨,利用搅拌器带动搅拌桨产生强制扰动,对金属电极表面进行剪切。该装置电极表面与管壁近似同面,表面剪切状态与管壁其他位置一致,可以模拟金属管壁涂膜冲刷流动失效工况,同时可方便拆卸电极进行表面电化学测试。

将涂有缓蚀剂涂膜的工作电极置入上述装置中,每隔一段时间取出测试电极,利用2273电化学工作站,在相同的溶液环境中进行电化学特性测试。电化学测试中,将工作电极、参比电极置入腐蚀溶液环境,饱和甘汞电极通过盐桥与腐蚀溶液环境连接,三电极分别引出导线接入2273电化学系统,如图3所示。基于电化学测试结果,分析表面电化学阻抗谱和腐蚀电流密度,获得阻抗与电流随冲刷时间的变化规律。

图2 强制剪切容器内电极置放

图3 三电极体系示意

3 试验结果分析

3.1 腐蚀电化学阻抗变化规律

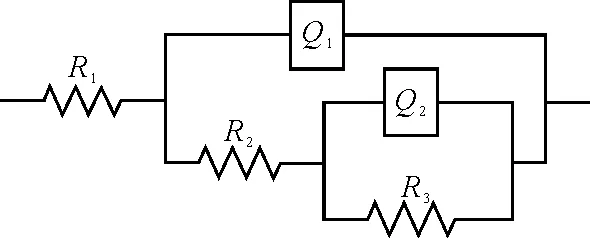

吸附在金属板表面的缓蚀剂分子间存在均布微小孔隙,微观表现为孔蚀特征,因此用图4所示的等效电路模型表征金属表面涂层的电化学腐蚀过程。图中,R1代表溶液电阻,R2为缓蚀剂涂膜电阻,R3表示缓蚀剂吸附层与金属界面双电层之间的电荷转移电阻。

图4 R(Q(R(QR)))等效电路示意

利用等效电路模型拟合不同剪切时间下的金属电极表面电化学阻抗谱图[10,11],用Zsimp Win软件数值拟合等效电路模型中的各元件参数,结果如表1所示。

利用表1数据可以作出腐蚀阻抗随时间的变化曲线,如图5所示。

表1 各等效元件拟合结果数据

图5 R1、R2、R3随时间的变化曲线

由拟合曲线可以看出,随剪切时间延长,代表溶液电阻的R1变化不大,在小范围内波动。代表缓蚀剂涂膜电阻的R2在开始的一段时间内下降幅度较大,金属表面涂膜冲刷前期,腐蚀阻抗值降幅超过50%,之后维持在与溶液电阻相当水平,趋于稳定值,这与气流场内金属板表面油膜厚度随吹扫时间变化趋势相同[8],说明随着冲刷时间的增加,外层缓蚀剂膜逐渐变薄失效。出现这种现象的原因是:冲刷初期,依靠范德华力排列在外层的油溶性缓蚀剂涂膜分子层受冲刷携带作用,厚度迅速下降;冲刷后期减小到一定厚度后,膜厚度变化不大,维持在稳定范围。代表缓蚀剂涂膜与双电层之间电荷转移电阻R3的变化最大,随着实验时间的增加,其阻抗值一直在减小,这是吸附层涂膜分子浓差扩散作用的结果;但相较溶液电阻与缓蚀剂涂膜电阻,其数值一直处在较高水平,可见对金属表面防腐起长久决定作用的是吸附层电阻R3。

3.2 腐蚀电流密度变化规律

利用2273电化学工作站对不同条件下的金属电极进行极化曲线测试,测得不同试验时间下工作电极表面E-logI曲线。利用Powersuite软件采用外推法进行拟合,得到对应的腐蚀电流密度。相应的腐蚀电流密度随实验时间变化的数据表2。

表2 涂膜金属表面腐蚀电流密度随试验时间的变化

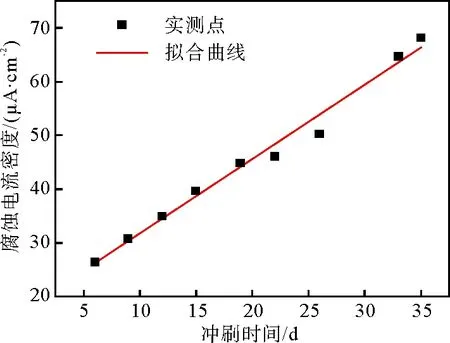

使用Origin绘制腐蚀电流密度随剪切时间的变化曲线,如图6所示。

图6 腐蚀电流密度随时间的变化曲线

文献[8]研究发现,稳定冲刷条件下缓蚀剂涂膜厚度呈现先急剧下降后趋于稳定的规律。但从图6可以看出,腐蚀电流密度随试验剪切时长增加呈线性上升趋势。这表明随着试验剪切时长逐渐增加,油溶性缓蚀剂涂膜受冲刷流动和分子扩散共同作用,缓蚀剂吸附层变薄,双电层中电荷转移速度增加,所以腐蚀电流密度也在逐渐增加,导致金属腐蚀速率增加。用一元线性模型进行描述,关系式为:

I=kt+I0

(1)

式中:I0——初始时刻腐蚀电流密度,μA/cm2;

k——系数,反应腐蚀电流密度随时间增加的速率,与冲刷剪切强度、冲刷介质性质、缓蚀剂在金属表面吸附特性等因素有关,μA/(cm2·d);

t——时间,d。

本文试验条件下拟合出的k值为1.38,I0为17.95。

4 结论

a)随冲刷时间的延长,代表溶液电阻的R1变化不大;代表缓蚀剂涂膜电阻的R2在开始的一段时间内减小,之后趋于稳定;代表缓蚀剂涂膜与金属界面双电层电荷转移电阻的R3随着实验天数的增加,一直在减小,但其数值最大,对缓蚀起决定作用。

b)与文献[8]中获得的缓蚀剂涂膜厚度的变化规律不同,工作电极表面的腐蚀电流密度并未出现逐渐趋于某一稳定值的情况,而是随试验剪切时长增加呈线性上升趋势。

[1] 吴萌顺,郑家桑. 电化学保护和缓烛剂应用技术[M]. 北京:化学工业出版社,2005.

[2] 高文宇. 油井缓蚀剂研究与开发[D]. 大庆:大庆石油学院,2007.

[3] 刘清云,高峰, 吾买尔江,等. 天然气集输缓蚀剂的研究进展[J]. 广州化工,2010,38(12):74-75,112.

[4] Gregg M, Ramachandran S. Review of corrosion inhibitor developments and testing for offshore oil and gas production systems[C]//CORROSION 2004. NACE International, 2004.

[5] 李延渊,谭慧敏,王建军,等. 湿天然气集输管线缓蚀剂分布的数值模拟[J]. 油气田地面工程,2012(01):15-17.

[6] 陈宇. 金属表面防护性涂层评价及缓蚀剂技术研究[D]. 杭州:浙江大学,2013.

[7] 刘刚,于涛,马杰,等. CI-1204水溶性缓蚀剂作用规律研究[J]. 中国石油大学学报(自然科学版),2014(03):112-116.

[8] 杜强,谭红旗. 气流场内水平金属板表面缓蚀剂膜失效规律[J]. 中国石油大学学报(自然科学版),2015(04):154-158.

[9] 曹楚南. 腐蚀电化学原理[M]. 第三版.北京:化学工业出版社,2008:198-203.

[10] Desimone M P, Grundmeier G, Gordillo G, et al. Amphiphilic amido-amine as an effective corrosion inhibitor for mild steel exposed to CO2saturated solution: Polarization, EIS and PM-IRRAS studies[J]. Electrochimica Acta, 2011, 56(8): 2990-2998.

[11] Olivares-Xometl O, Likhanova N V, Dominguez-Aguilar M A, et al. Surface analysis of inhibitor films formed by imidazolines and amides on mild steel in an acidic environment[J]. Applied Surface Science, 2006, 252(6): 2139-2152.

AntisepsisCharacteristicsofOil-SolubleCorrosionInhibitorFilmUnderStableFlushingCondition

Yan Yan

(SINOPEC Planning and Development Department, Beijing 255680)

The antisepsis characteristics of oil-soluble corrosion inhibitor on the surface of a metal electrode under the condition of stable flushing were studied.Flushing experiments on the electrode surface coated with corrosion inhibitor were conducted and electrochemical impedance spectroscopy and corrosion polarization curves were tested using electrochemical workstation 2273. The variation laws of the corrosion impedance at different flushing times were obtained by fitting the AC impedance spectroscopy using ZSimpWin. Meanwhile the variation laws of the corrosion current density at different flushing times were obtained by fitting the polarization curves using PowerSuite. Results show that the charge transfer resistance between corrosion inhibitor film and electron double layer has the greatest decrease over time. And the corrosion current density has a linear increase with the increase of flushing time.

Flushing state; oil-soluble corrosion inhibitor; film; antisepsis characteristic

2016-04-22

闫彦,高级工程师,毕业于中国石油大学(华东)油气储运工程专业,现就职于中国石油化工集团公司发展计划部。