RBI在站场静设备定量风险评价中的应用研究

2016-12-19崔凯燕刘新宇王晓霖

崔凯燕,刘新宇,王晓霖

(中国石化抚顺石油化工研究院,辽宁抚顺 113001)

RBI在站场静设备定量风险评价中的应用研究

崔凯燕,刘新宇,王晓霖

(中国石化抚顺石油化工研究院,辽宁抚顺113001)

采用RBI方法对站场静设备进行分析,结果显示,压缩机出口管道风险水平不可接受,应对副管分支处每月至少一次50%~100%超声扫射或射线探伤,超声流量计应优先检测,其他设备可降低检测频率。

油气站场 定量风险评价 静设备 检测计划

站场是油气管道输送的枢纽,站场内工艺设备较多,关键设备一旦失效可能引起一连串不堪设想的严重后果,尽早对设备进行风险管理可以制定最优检测计划,从而保证设备运行的风险处于可接受的范围。

美国机械工程师学会于1991年提出RBI指导文件,2001 年出版长输管道RBI(Risk Based Inspection,RBI)标准ASME B31.8S,美国石油学会(American Petroleum Institute,API)在此基础上于2002年和2009年出版针对压力容器、管道和常压储罐等设备的RBI标准。RBI技术在我国起步较晚,近年来才得到发展。

RBI技术[1]是通过风险辨识、分析、评估把运行装置可能存在的风险与其现有的检测方法和结果相关联,确定装置在已有检测条件下的主要问题与薄弱环节,由高至低将风险排序,制定最优的检验计划,在降低工艺装置运行成本的同时,确保其下一个运行周期内风险为可接受水平。目前国内外油气站场风险评价多采用半定量及其他技术,如通过评分体系结合模糊理论的加气站风险评价[2],应用HAZOP与行为失效模式的输气站场风险评价[3];还有学者基于危险辨识与分析对压气站进行定量风险评价[4]。目前天然气管道及油气站场也有采用定性或半定量的RBI方法[5-6],有采用定量RBI新技术对炼化厂、储罐、海底管道等进行风险评价[7-9],但还没有将定量RBI新技术完整地应用于油气站场风险管理的实例。本研究通过RBI技术建立油气站场内静设备的失效概率和失效后果数学模型,改进RBI现有的风险等级,实现站场的定量风险管理。与其他方法相比,该方法中主观因素影响极小、考虑因素较全面,准确度和可靠性均较高。

1 RBI技术及改进

设备风险值的计算包括失效概率的计算和失效后果的评估。在RBI中,失效后果分为失效后果面积和经济后果,故风险值包括基于失效面积和基于经济后果两种。

1.1 风险计算模型

随着时间t的变化,站场基于失效后果面积的风险值、基于经济后果的风险值分别由公式(1)、(2)计算。

R(t)1=P(t)·Af

(1)

R(t)2=P(t)·CF

(2)

式中:R(t)1——基于失效后果面积的风险值;

R(t)2——基于经济后果的风险值;

Af——设备发生失效的后果面积,m2;

CF——经济后果,元;

P(t) ——失效概率,由设备一般失效概率PG、管理系统修正因子FM和设备损伤因子Df确定。

P(t)=PG·FM·Df

(3)

FM=10(-0.02×S/1000+1)

(4)

式中:PG——设备一般失效概率;

FM——管理系统修正因子;

S——站场管理系统的评分,总分为1 000分;

Df——减薄缺陷、衬里损伤、外部损坏、应力腐蚀开裂、高温氢蚀、机械疲劳和脆性破坏等7种损伤机理的损伤因子之和。当为局部减薄时,Df的计算如式(5)所示;当为整体减薄时,Df的计算如式(6)所示。

(5)

(6)

Dfelin——衬里损伤因子;

Dfscc——应力腐蚀开裂损伤因子;

Dfextd——外部损伤因子;

Dfbrit——脆性破坏损伤因子;

Dfhtha——高温氢蚀损伤因子;

Dfmfat——机械疲劳损伤因子。

当某一损伤因子不超过1时取0。在计算各种损伤因子时还应考虑工艺条件对损伤机理的影响,如工艺复杂程度、在线监测设备等因素。

失效后果的计算包括面积后果Af和经济后果CF。

面积后果Af包括燃烧、有毒和不燃烧无毒3种情况,根据3 min的泄漏量,将泄漏分为持续泄漏和瞬时泄漏分别计算。

经济后果CF为设备损坏、影响区的维护、生产停工、潜在人员伤害和受污环境清理等方面的费用之和,单位为元。

1.2 改进的风险等级划分

现有的失效概率等级是根据Df来划分,由式(3)可知这种方法并不全面。经研究以P(t)确定新的失效概率等级,见表1。将失效概率和失效后果分别分为5个等级。设备风险等级分为低、中、较高和高4个水平,当风险处于较高或高水平时,视为不可接受风险。

表1 失效概率等级划分对比

2 站场定量风险评价应用实例

2.1 基础数据收集

某首站投产5年,原料气经过滤分离器分离杂质之后经超声流量计计量,进入压缩机增压至9.5 MPa(107 ℃)后经空冷器冷却后出站。原料气为未经处理的天然气,站内气相色谱实时监测近一年的记录值显示,原料气水露点最高可达到21 ℃,CO2体积分数达到2%。除过滤分离器之外,站场内部无其他净化装置,因此站内关键设备存在CO2腐蚀的可能性。关键设备及管道均无内涂层,外涂层采用多层环氧涂层。站内静设备中仅压缩机出口管道有玻璃纤维保温层,且存在局部损坏。站场概预算费为7 320万元,站厂占地面积25 000 m2,站内工作人员共52人。停工生产损失费按管输费0.38元/m3计算。

首站采用关键工艺变量在线检测方式,具有操作者在控制室启动的站内隔离或停机系统,站内有应急放空装置。关键静设备均采用每月部分目检及超声波定点测厚检测。

2.2 静设备定量风险评价

以过滤分离器(FS101)、站内某条运行温度最高的管段(Z102-AC101)、超声流量计(FBBV201)及清管器发球筒(PL101)作为评价对象。

经损伤条件判断,设备的损伤机理为减薄缺陷和外壁损坏,因此总损伤因子Df为减薄损伤因子Dfthin和外壁损伤因子Dfextd之和。

减薄损伤因子Dfthin的计算主要包括:①根据天然气中的杂质及周围环境判断减薄机理;②根据介质对设备的影响确定减薄类型;③预测涂层完全破坏所需的时间,可通过减薄腐蚀速率及相关检测数据确定;④减薄因子参数的计算,分为有涂层和无涂层两种类型;⑤根据减薄因子参数确定基本减薄损伤因子,最终由在线监测、注入/混合点、管道分支情况等确定Dfthin。

外壁损伤因子Dfextd受外腐蚀因子的影响,计算时主要考虑腐蚀速率、外腐蚀裕量及外腐蚀发生的年限等。

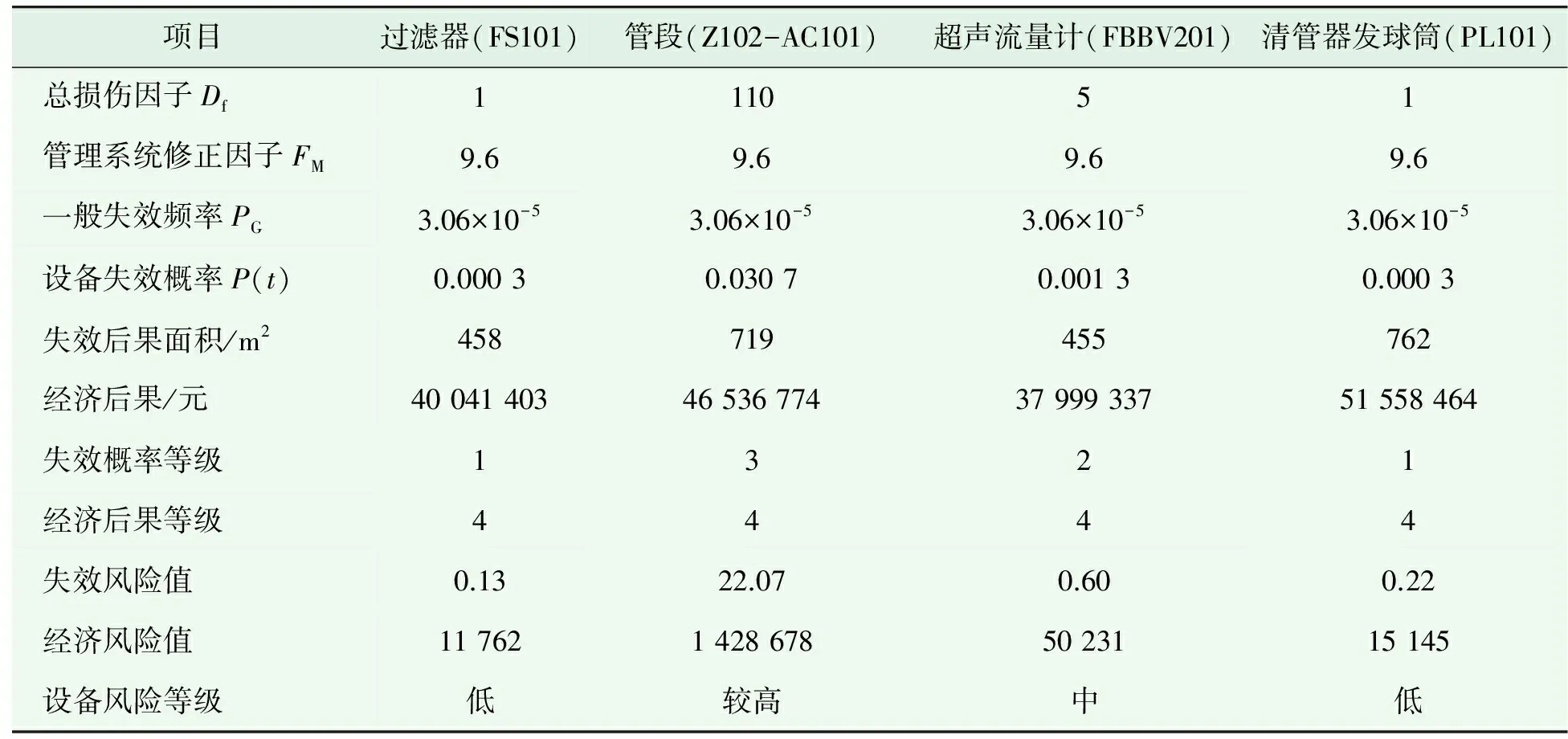

对该站场管理系统的13方面分别进行评分,所得总分S为887分(满分1 000),由式(4)得管理系统修正因子FM为9.6;损伤因子的计算与设备界面补偿、复杂度、支架补偿、管道分支数目等因素有关。因不燃烧后果不会引起设备损坏,故设备损坏后果面积不计;原料气中不含SO2、H2S等毒性介质,无需考虑毒性后果。定量风险评价计算结果见表2所示。

表2 定量风险评价计算结果

由表2可知,管段(Z102-AC101)失效概率等级为3级,风险水平为较高,究其原因,该段管路存在分支,且未对分支连接处进行定期检测;超声流量计失效概率等级为2级,其风险水平处于中等水平,其他设备失效概率均处于较低值。分析表明生产停工费用占经济后果比重较大,可见设备应急维护工作的重要性。

2.3 检测计划制定

就维护条件而言,检测次数和检测有效性影响失效概率的值,探测、隔离及消防系统等级的不同将直接影响失效后果面积及经济后果。基于风险值的计算结果,确定合适的维护条件,实现设备风险管理,使站场风险处于可接受范围。为使风险值降低至中等水平,应保证关键设备的失效概率等级均不超过2级水平。由表2可知,应使压缩机出口管段(Z102-AC101)失效概率P(t)≤6.12×10-3。为此,提出有关检测次数和检测有效性的要求。

a)管段(Z102-AC101):对副管分支处每月进行一次20%超声扫射或射线探伤,每月开展超声点检测厚。

b)超声流量计(FBBV201):外防腐涂层损伤较为严重,应及时更换,并由知识丰富的腐蚀工程师指定超声点检测厚的检测区域。

c)过滤器(FS101)及清管器发球筒(PL101):可酌情减少检查保养或延长检测周期,随着后续风险管理的推进再提高检测频率,以节约检测费用。

3 结语

a)建立随着时间变化的站场风险值计算模型,基于前期数据调研,计算设备损坏因子;对站场管理系统的13项管理工作评分确定管理系统修正因子,最终得出失效概率P(t)值;计算得到失效后果面积和经济后果;改进风险等级划分并判定设备是否处于可接受风险范围,从而制定最优检测计划。

b)油气站场包含静止设备、运转设备和安全控制仪器,目前国内外较多地采用RBI技术来开展站场静止设备的定量风险评价,而对于运转设备和仪表控制系统的完整性管理则采用RCM和SIL技术,而可以涵盖站场所有设备的全面定量风险评价方法还有待于进一步的研究。

c)论文中采用的失效数据库为美国设备及管道失效数据库,若能建立适合我国油气行业的失效数据库,可使得定量风险评价的准确度得到提高。目前,我国还没有健全的管道及设备的事故上报及统计机制,运营单位若成立管道及设备事故统计相关部门,将为我国失效数据库的建立提供帮助。

[1] American Petroleum Institute. API RP 581 Risk-based Inspection Technology[S].

[2] 蒋艺,黄坤,李欣,等.基于模糊综合法的L-CNG加气站风险评价研究[J].石油与天然气化工,2014,43(2):213-216.

[3] 邢金朵,赵东风,韩丰磊,等. 基于HAZOP与AEMA的输气站场风险评估[J]. 石油与天然气化工,2015, 44 (4):114-118.

[4] 朱喜平,张来斌,梁伟.长输管道压气站定量风险评价[J].油气田地面工程,2014,33(5):3-4.

[5] 陈伟珂,马法平. 基于风险检测的埋地燃气管道失效可能性分析[J]. 天然气工业, 2009,29(8):113-115.

[6] 郑明,姚安林,叶冲,等. 基于RBI 的输气站场分离器风险评估方法研究[J].中国安全生产科学技术,2013,9(6):120-126.

[7] 张欣,余建星,梁静,等. 基于风险的检测(RBI)在海底管道定量风险评估中的应用[J].石油矿场机械,2015,44(1):9-12.

[8] 李景明.基于风险的检验(RBI)方法在催化裂化装置的应用[D]. 大连:大连理工大学, 2009.

[9] 王伟华. 基于腐蚀的常压储罐定量RBI方法[J].化工装备技术,2011,32(3):21-26.

StudyonQuantitativeRiskAssessmentApplicationofRBIinStationaryStaticEquipment

Cui Kaiyan, Liu Xinyu, Wang Xiaolin

(SINOPEC Fushun Research Institute of Petroleum and Petrochemicals, Liaoning Fushun 113001)

The RBI method is used to analyze the station static equipment. The results show that the risk level of the compressor outlet pipeline is unacceptable, and should be detected at least once a month by 50%~100% ultrasonic or radiographic inspections, And other equipment can reduce the detection frequency.

Oil and gas station; quantitative risk assessment; static equipment; detection plan

2016-07-26

崔凯燕,助理工程师,硕士,2014年毕业于中国石油大学(华东)石油与天然气工程专业,现在中国石化抚顺石油化工研究院从事储运设备完整性方面的工作。