MEMS硅半球陀螺球面电极成形工艺

2016-12-19庄须叶王新龙李平华吕东锋郭群英

庄须叶,喻 磊,王新龙,李平华,吕东锋,郭群英

(华东光电集成器件研究所,安徽 蚌埠 233042)

MEMS硅半球陀螺球面电极成形工艺

庄须叶*,喻 磊,王新龙,李平华,吕东锋,郭群英

(华东光电集成器件研究所,安徽 蚌埠 233042)

由于球面电极是曲面结构,电极各处的电感耦合等离子体(ICP)刻蚀深度不一致,在加工过程中常发生球面电极还未刻蚀到位而谐振器已被破坏的现象,故本文提出了新的球面电极成形工艺。基于ICP刻蚀固有的lag效应,采用刻蚀窗口宽度由60 μm渐变至10 μm的V形刻蚀掩模调制电极各处的刻蚀速度,在电极各处获得了基本一致的归一化刻蚀速度(2.3 μm/min)。利用台阶结构拟合球面电极的3D曲面结构,并保证通刻阶段的硅厚度基本一致为150 μm来消除球面电极加工时最薄处已经刻穿阻挡层并破坏谐振器而最厚处还没有刻蚀到位的现象。结合台阶状的二氧化硅掩模对球面电极各点处的硅ICP刻蚀当量进行了调整,使其基本相等,通过一次ICP刻蚀即完成了对硅球面电极的加工。利用提出的方法成功制备出了具有功能性输出的微机电系统(MEMS)半球陀螺的硅球面电极,其最大半径可达500 μm。

微机电系统;半球陀螺;球面电极;电感耦合等离子体(ICP)刻蚀

1 引 言

随着MEMS技术的发展,MEMS陀螺在汽车电子、消费电子类产品中获得了大量的应用[1-3]。目前市场上的MEMS陀螺多采用梳齿结构的振幅式陀螺,零漂稳定性在0.1~100°/h量级,难以满足航空航天等惯导系统对高精度MEMS陀螺仪的需求。MEMS半球陀螺是一种新型的相位检测式微机电陀螺,具有精度高、可靠性好、体积小、易集成、抗过载和抗辐射能力强等优势,已成为国际上MEMS陀螺的主流发展方向之一,得到了各科研单位的广泛关注。乔治亚理工大学、犹他大学、密歇根州大学、加州大学、查尔斯.斯塔克.德雷珀实验室,以及Systron Donner Inertial Segment of Custom Sensors & Technologies(CST公司)等美国知名研究单位和美国几家惯性传感器公司如霍尼韦尔(Honeywell),诺斯罗普·格鲁曼(Northrop Grumman),古德里奇(Goodrich)等都在从事MEMS半球陀螺的研发[4-12]。2014年,美国密歇根州大学利用吹玻璃泡法制备的融石英半球陀螺,陀螺Q值可达为72 000,量程为700°/s[4]。同年,加州大学也利用吹玻璃泡法制备了融石英半球陀螺,陀螺Q值高达1百万,角随机游走优于0.001 deg/rt-hr[5]。

MEMS半球陀螺多采用静电驱动,电极与谐振壳体之间的电容越大越有利于陀螺的启振和信号检测,且电极对陀螺谐振子电容变化的敏感性越强,传感器的性能就越高,电极结构是影响陀螺性能的重要因素。目前,国际上研发的MEMS半球陀螺多采用掺硼硅层电极[6]、金属膜层电极[7]以及柱状电极[4-5,8-9]。金属膜层电极和掺硼硅层电极的厚度较小,只有几微米,因电极与谐振器的边缘基本处与同一平面内,形象的称其为平面电极。平面电极与陀螺谐振器的有效传感面积少,电容小。柱状电极是单独成形的柱状体,在完成半球陀螺谐振器的加工后,需要再将其与谐振器组装在一起,形成最终的半球陀螺[12]。柱状电极与谐振器的间隙大,且需要额外的装配过程,增大了工作量,不利于半球陀螺的批量化生产。

球面电极是一种3 D立体结构的硅电极,电极的有效传感面与半球壳体具有相同的曲率,传感面积大,且球面电极和陀螺谐振器是集成在一起加工的,不要额外的装配过程,有利于半球陀螺的批量化生产。

2 球面电极的特性分析

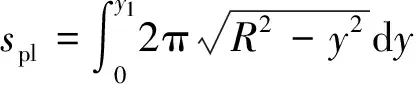

平面电极、柱状电极、球面电极与半球谐振壳体间的有效传感面积的比较,如图1所示。在如图1所示的坐标系中,平面电极和球面电极的有效传感面积spl和ssp可分别用式(1)和式(2)表示。因平面电极的积分上限y1远小于球面电极的积分上限y2,平面电极的有效传感面积远小于球面电极的有效传感面积,且二者与壳体的间隙都是g,球面电极与谐振壳体之间的电容也远大于平面电极。

(1)

(2)

图1 各电极有效传感面积示意图

Fig.1 Comparison of effective sensing areas among the three kinds of electrode

柱状电极与谐振壳体之间的有效传感面积可用式(3)表示,Θ是谐振壳体球面弧中点处的切平面角。比较式(3)和式(2)可知,柱状电极与谐振壳体之间的有效传感面积小于球面电极。此外,柱状电极与半球谐振壳体的间隙不再是常数,其电容Cpo可用式(4)表示,式中ε为介电常数。球面电极的电容Csp可用式(5)表示,比较式(4)和式(5)可知球面电极与谐振壳体之间的电容远大于柱状电极:

(3)

(4)

(5)

球面电极的有效传感面积以及与谐振壳体的电容较平面电极和柱状电极大,更有利于陀螺的驱动和传感信号的检测。但球面电极是立体的曲面结构,属于新兴的3 D MEMS曲面成形领域,加工难度大,目前国际上尚未有硅球面电极加工的报道。

3 球面电极加工工艺设计

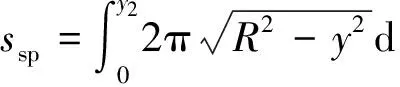

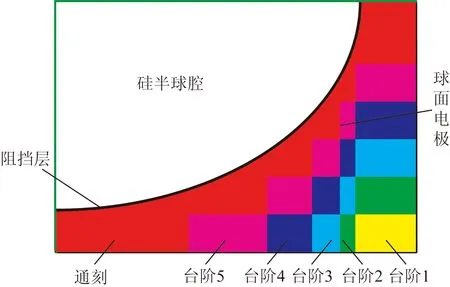

电极剖面如图2所示,因球面电极是曲面结构,电极各处的ICP刻蚀深度不一致。

图2 半球陀螺球面电极剖面示意图

MEMS半球陀螺球面电极的最大刻蚀深度与最小刻蚀深度之差是半球腔的深度,设计500 μm。谐振壳体与电极之间是二氧化硅牺牲层,为保证谐振壳体与电极的电容足够大,牺牲层厚度设计为2 μm。在电极刻蚀时牺牲层作为阻挡层使用,可起到保护半球谐振壳体不被ICP等离子体破坏的作用,但牺牲层的阻挡能力有限,仅为250 μm厚的硅刻蚀当量,远远小于电极刻蚀的高度差,导致在电极刻蚀过程中常发生最薄处已刻穿阻挡层并破坏半球壳体,而最厚处还未刻蚀到位的现象。为保证半球谐振壳体不被破坏,要求球面电极各点处的刻蚀必须在基本相同的时间内到达阻挡层。

3.1 V形窗口刻蚀技术

3.1.1 基本原理

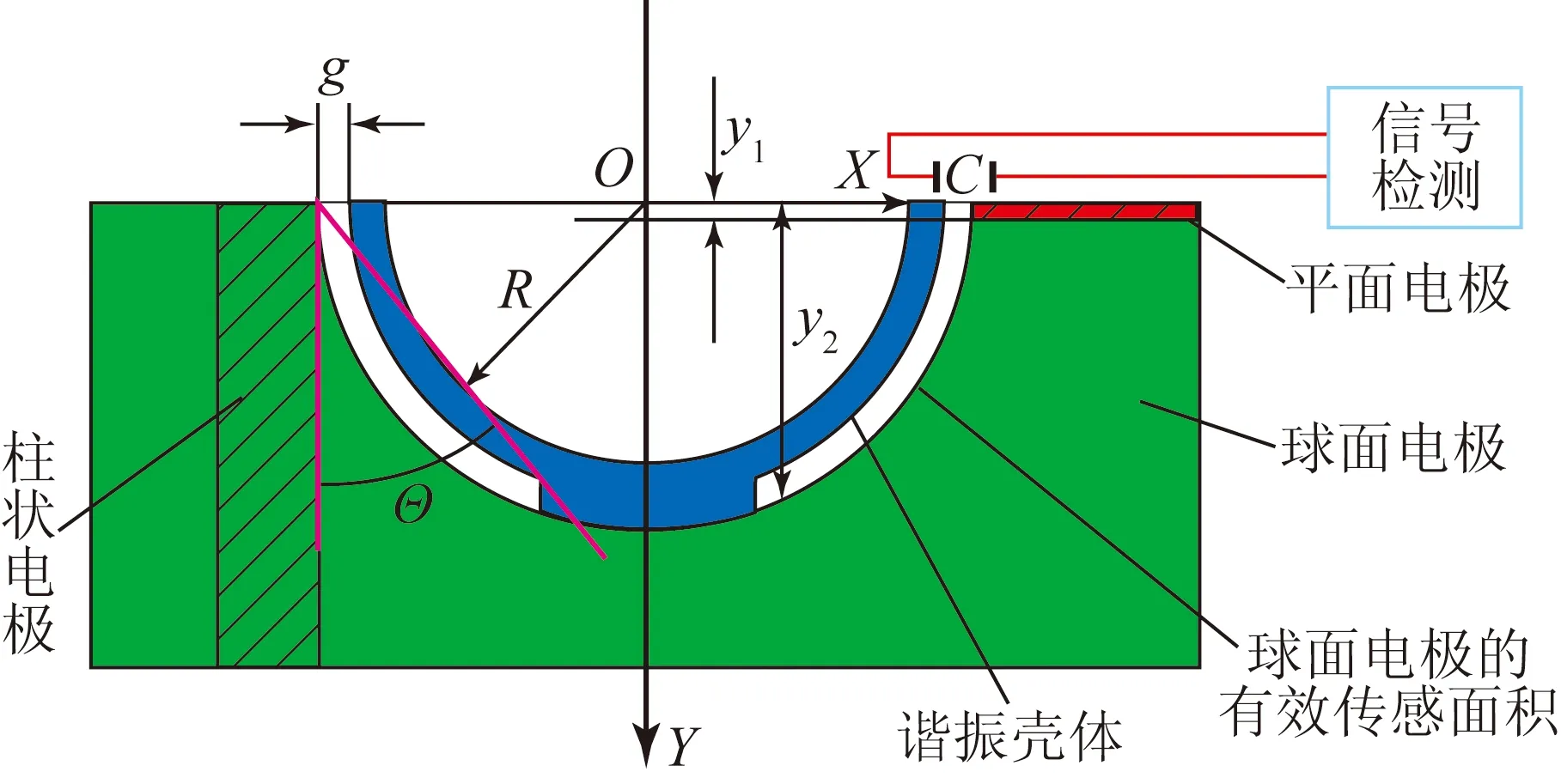

ICP刻蚀具有lag效应,即具有刻蚀窗口越大,刻蚀速度越高的工艺现象。此外,随着ICP刻蚀深度的增加,ICP的刻蚀速度也逐渐变小。图3所示为实际测得的ICP刻蚀速度随刻蚀窗口宽度和刻蚀时间(刻蚀深度)的变化曲线。由图3 可知,当ICP刻蚀窗口从10 μm增加到65 μm 时,ICP的刻蚀速度从2.25 μm/min增加到约3.1 μm/min。当刻蚀时间从160 min增加到300 min 时,刻蚀速度平均减小了约0.6 μm/min。因此,通过在球面电极的不同刻蚀深度处设计不同的刻蚀窗口宽度可对刻蚀速度进行调节,确保在电极的整个ICP刻蚀过程中,电极各点处的刻蚀速度基本相等。

图3 ICP刻蚀速度随刻蚀窗口宽度和刻蚀时间的变化曲线

Fig.3 Dependence of ICP etching speed on the width of open window and etching time

3.1.2 参数设计

设计硅片厚度为600 μm,刻蚀时间约为200 min,选择刻蚀160 min的ICP刻蚀试验数据对ICP刻蚀的lag效应进行分析。图3中所示的160 min的刻蚀速度曲线可用式(6)进行拟合表示,x刻蚀窗口宽度μm;y刻蚀速度μm/min。

y=-1.28e(-x/39.5)+3.2.

(6)

由式(6)可知,当刻蚀窗口大于60 μm时,ICP的刻蚀速度基本不变,lag效应的调制能力变弱。

结合式(6)和实际ICP刻蚀设备的能力,优化后的最大刻蚀窗口宽度取60 μm,最小刻蚀窗口宽度为10 μm。

图4 球面电极的V形刻蚀窗口设计

球面电极的刻蚀窗口设计如图4所示,刻蚀窗口的宽度从谐振器的外围向内部逐渐收缩,类似一个削掉尖头的V形结构。由式(6)可得,刻蚀窗口10 μm处的刻蚀速度为2.3 μm/min,开口60 μm处的刻蚀速度为2.9 μm/min,速度相差0.6 μm/min,与ICP刻蚀速度随刻蚀深度增加而减小的量相等。采用V形刻蚀窗口后,球面电极各点处的刻蚀速度基本一致。

3.2 台阶拟合刻蚀技术

3.2.1 基本原理

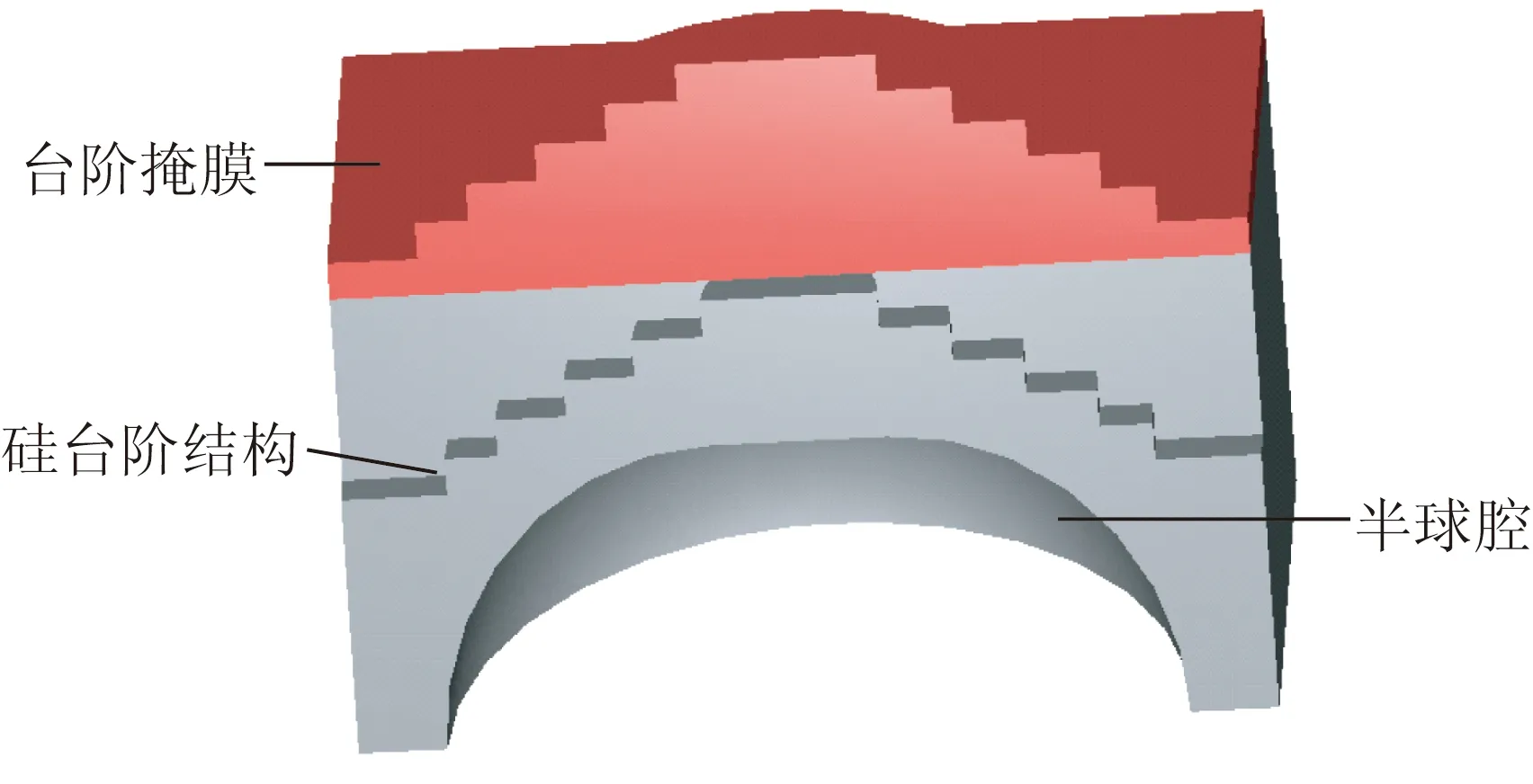

针对半球陀螺3D球面电极的曲面制备问题,设计采用多台阶结构拟合3D电极的球面结构,如图5所示。用于球面拟合的台阶数量越多,拟合效果越好,当台阶数量无限多时,可以获得完美的球面结构。在实际加工条件的限制下,最多采用5阶台阶结构拟合半球陀螺的球面电极结构。

图5 台阶结构拟合球面电极的原理示意图

Fig.5 Conceptual schematics of step-like silicon structure for spherical electrodes

利用台阶结构拟合球面结构时,工艺重点是保证最后一次ICP刻蚀(通刻阶段)的硅层厚度基本相同,如图5中红色区域所示(彩图见期刊电子版),则在最后一次刻蚀过程中,电极各处的刻蚀可基本同时到达阻挡层,有效避免了半球谐振壳体被刻坏的现象发生,实现对硅球面电极的优化加工。

图5所示的5阶台阶结构中,台阶1由第1次掩膜刻蚀出来,台阶2由第2次掩膜刻蚀出来,以此类推,通刻阶段由电极掩膜保护刻蚀。加工5阶的硅台阶结构共需制备6次掩膜。如图6示,采用台阶掩膜,即在ICP刻蚀掩膜层上做出与所要刻蚀的电极台阶结构相对应的掩膜台阶结构,使电极各处的归一化刻蚀量基本一致。电极刻蚀时,没有掩膜层的区域直接刻蚀硅基底,有掩膜层的区域先刻蚀掩膜层再刻蚀硅,则在一次刻蚀中即可形成球面电极的硅台阶拟合结构。

图6 台阶掩膜的原理示意图(非实际比例)

3.2.2 参数设计

半球陀螺采用600 μm厚的硅片,设计半球腔深度为500 μm。阻挡层用2 μm厚的二氧化硅,取工艺安全系数1.5,最大过刻量为200 μm。

根据几何结构分析,球面电极的硅台阶拟合结构需要满足:

(7)

其中:D为硅片厚度;n为刻蚀次数,取6;C为最大过刻量;x为余刻量,即通刻阶段的最大不会过刻的量;y为最后通刻量。

解式(7)并根据设备能力,最优化y值为150 μm,x值为60 μm,最佳台阶高度依次为90,180,270,360和450 μm。

4 试验结果

半球陀螺硅3D球面电极的工艺流程如图7所示,左侧部分为硅基底的剖面图,右侧部分为硅基底的俯视图。

图7 球面电极工艺流程示意图

3D球面电极制备工艺流程如下:

(a)在硅片上生长一层二氧化硅层。

(b)在二氧化硅层上进行5次光刻、BOE腐蚀工艺,制备出具有5阶台阶结构的二氧化硅掩膜(俯视图中不同高度的二氧化硅台阶用方向左右交替的红色斜线填充表示)。

(c)溅射金属铝,用做电极刻蚀的掩膜层。

(d)光刻,开电极刻蚀窗口。

(e)ICP刻蚀,加工硅台阶状结构。

(f)除掉掩膜层,得到球面电极的5阶硅台阶拟合结构。实际加工中,将硅片刻穿至半球谐振壳体的阻挡层后就完成了硅球面电极的3D成形工艺过程。

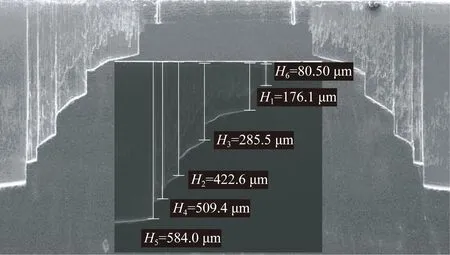

图8 试验制备的5阶硅台阶球面拟合结构

图8所示为实际制备的球面电极的5阶硅台阶拟合结构,图中小图标注的是各台阶结构的最终刻蚀深度。由图8可知,该工艺可实现刻蚀深度差500 μm 的球面电极的制备。

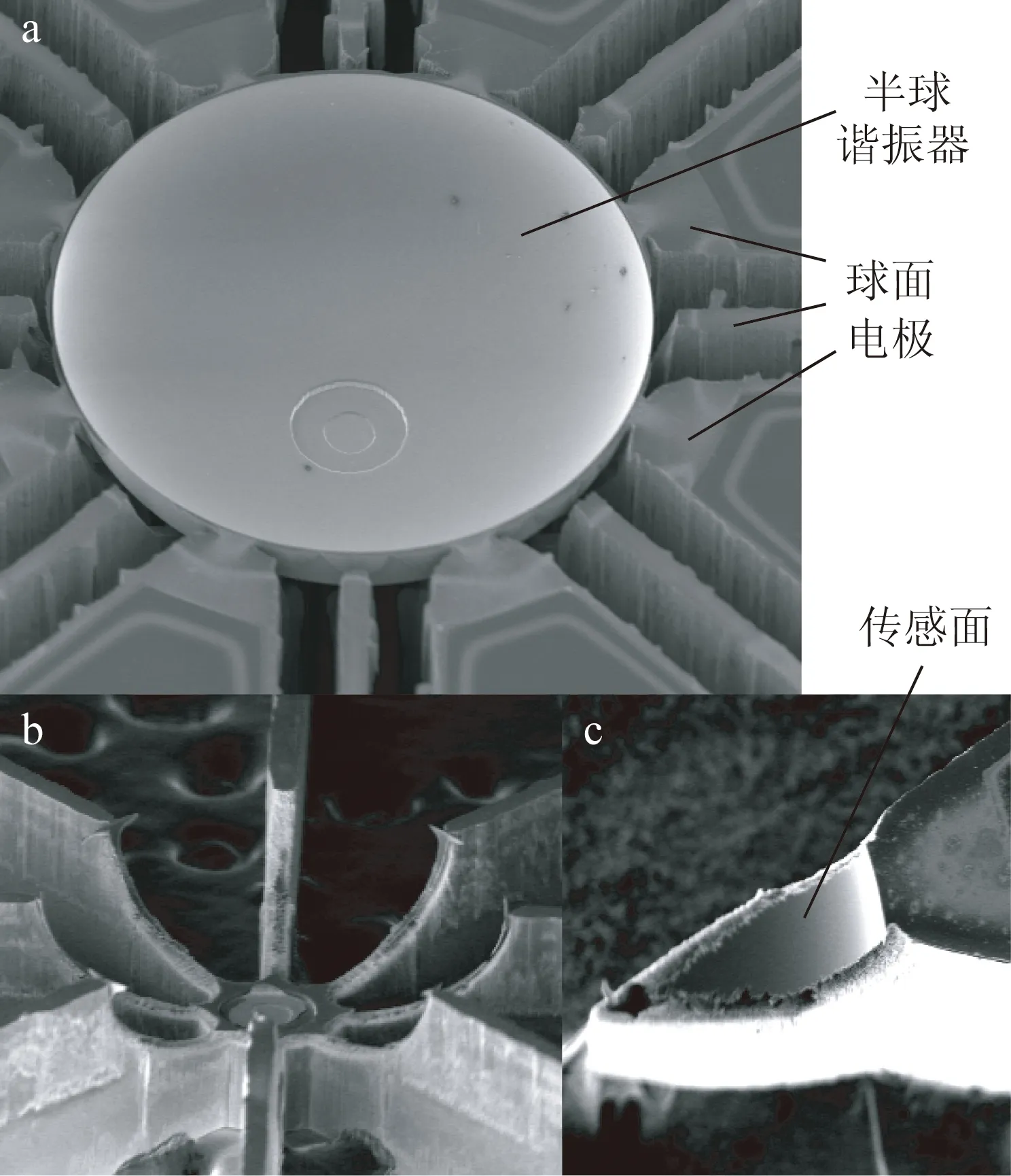

图9 MEMS半球陀螺球面电极的SEM照片

图9所示为实际制备的MEMS硅半球陀螺3D球面电极的SEM照片,图9(a)为处于工作状态下的球面电极和半球谐振器的SEM照片,图9(b)和图9(c)分别为剥离下的屏蔽电极、驱动-检测电极的SEM照片。实验证明利用V形窗口掩膜调制球面电极各处的刻蚀速度,结合台阶拟合刻蚀技术对电极的曲面结构进行拟合,可保证电极各处的刻蚀在基本相同的时间内到达阻挡层,消除球面电极刻蚀厚度不一致对电极加工的影响,制备出硅MEMS半球陀螺的球面电极。

图10 硅半球陀螺及其球面电极引线封装照片

Fig.10 Photograph of a hemispherical gyro equipped with spherical electrodes

图11 硅半球陀螺的频率测试响应曲线

Fig.11 Frequency response of finished resonator equipped with spherical electrodes

图10所示为实际加工的MEMS硅半球陀螺的封装照片,球面电极通过金丝球焊工艺与管壳电学相连,实现对谐振器的电学驱动和测量。在图10所示的驱动-检测电极上施加0.8 V的交流驱动电压,在屏蔽电极上施加5 V的偏置电压,可实现对陀螺谐振器的有效驱动。图11所示为利用激光多普勒测振仪测得的谐振器四波腹振动(N=2)的频谱曲线,频率为27.96 kHz。当将施加在屏蔽电极上的偏置电压从1 V变化到10 V时,谐振器四波腹谐振频率发生频移,由28.01 kHz转换至29.91 kHz,表明半球陀螺的球面电极能够对谐振器的频率进行有效调制,硅球面电极具有良好的电学性能输出,满足谐振器的需求。

5 结 论

电极结构是影响MEMS半球陀螺性能优劣的关键因素之一,采用球面电极可以增大电极的传感面积,提高电极与谐振壳体之间的电容,更有利于半球陀螺的启振和信号检测,可以大幅度的提高半球陀螺的整体性能。但球面电极的加工属于新兴的3D立体硅曲面成形工艺,加工难度大。研究利用ICP刻蚀固有的工艺特性,即刻蚀窗口越大刻蚀速度越快,且随着刻蚀深度的增加刻蚀速度逐渐减小的特点,采用V形窗口掩膜调制电极各处的刻蚀速度,使球面电极各点处的刻蚀速度基本一致,为2.3 μm/min。同时,利用5阶硅台阶结构拟合球面电极的曲面结构,保证电极各处的刻蚀可基本同时到达阻挡层,消除了球面电极刻蚀时常发生的最薄处已经刻穿阻挡层并破坏谐振壳体而最深处还没有刻蚀到位的现象,成功加工出了MEMS硅半球陀螺的球面电极,可实现MEMS硅半球陀螺刻蚀深度差500 μm的硅球面电极的制备。

[1] 曹慧亮,王玉良,石云波,等.硅微陀螺正交误差校正方案优化[J]. 光学 精密工程,2016,24(1):134-142. CAO H L, WANG Y L, SHI Y B,etal.. Optimization of quadrature error correction method for silicon MEMS gyroscopes [J].Opt.PrecisionEng., 2016,24(1):134-142.(in Chinese)

[2] 姜劭栋,苏岩,施芹,等.双质量振动式硅微陀螺理论和实验模态分析[J]. 光学 精密工程,2015,23(2):467-476. JIANG SH D, SU Y, SH Q,etal.. Theory and experimental modal analysis of dual-mass vibrating silicon micro-gyroscope [J].Opt.PrecisionEng., 2015,23(2):467-476.(in Chinese)

[3] 吴志强,杨亮,夏国明,等.基于带通Σ-Δ调制器的硅微机械陀螺力反馈闭环检测[J]. 光学 精密工程,2015,23(9):2540-2545. WU ZH Q, YANG L, XIA G M,etal.. Force feedback close-loop detection of silicon micromachined gyroscope based on bandpass sigma delta modular [J].Opt.PrecisionEng., 2015,23(9):2540-2545.(in Chinese)

[4] WOO J K, CHO J Y, CHRISTOPHER B,etal.. Whole-angle-mode micromachined fused-silica birdbath resonator gyroscope(WA-BRG) [C].IEEEMEMS2014,SanFrancisco,USA,2014: 20-23.

[5] DORUK S, MOHAMMAD J A, SINA A,etal.. MEMS micro-glassblowing paradigm for wafer-level fabrication of fused silica wineglass gyroscopes [J].ProcediaEngineering, 2014, 32(12): 12-16.

[6] SORENSON L D, GAO F X. Ayazi.3-D micromachined hemispherical shell resonators with integrated capaitive transducers [C].IEEEMEMS2012,Pairs,France, 2012: 168-171.

[7] PAI P, CHOWDHURY F K, POURZAND H,etal.. Fabrication and testing of hemispherical MEMS wineglass resonators [C].IEEEMEMS2013,Taibei, 2013: 677-680.

[8] CHO J K, YAN J, PETERSON R L,etal.. A High-Q Birdbath Resonator Gyroscope(BRG) [C].IEEETransducers2013,Barcelona, 2013: 1847-1850.

[9] MEHANATHAN N, TAVASSOLI V, SHAO P,etal.. Invar-36 micro hemispherical shell resonators [C].IEEEMEMS2014,SanFrancisco, 2014: 40-43.

[10] CHO J Y, NAJAFI K. 3-Dimensional blow torch-molding of fused silica microstructures [J].JournalofMicroelectromechanicalSystems, 2013, 22(3): 1-9.

[11] BERNSTELN J, WEINBERG M S, CHAPARALA M,etal.. MEMS hemispherical resonator gyroscope [P].US:2013/0104653A1, 2013.

[12] JOAN G, JASON M G, JONAS G,etal.. Design, fabrication, and characterization of a micromachined galss-blown spherical resonator with insitu integrated silicon electrodes and ALD tungsten interior coating [C].IEEEMEMS2015,Estoril, 2015:805-808.

庄须叶(1981-),男,山东日照人,博士,高级工程师,2004年于西南石油大学获得学士学位,2009年于中科院长春光学精密机械与物理研究所获得博士学位,主要从事MEMS技术研究。E-mail: zxye8888@hotmail.com

喻 磊(1988-),男,安徽蚌埠人,工程师,2010年,2013年于电子科技大学分别获得学士、硕士学位,主要从事MEMS惯性传感器的研究。E-mail:yuleibengbu214@126.com

(版权所有 未经许可 不得转载)

Development of spherical capacitive electrodes of MEMS silicon hemispherical gyros

ZHUANG Xu-ye*, YU Lei, WANG Xin-long, LI Ping-hua, LÜ Dong-feng, GUO Qun-ying

(East China Institute of Photo-Electronic IC, Bengbu 233042, China)

Due to the spherical shape, the spherical electrode has different etching depths in ICP(Inductively Coupled Plasma) etching, and the resonator following the stopping layer is often damaged in the thin place of the electrode before the ICP etching front reaches the stopping layer in the thick place of the electrode. Therefore, this paper proposes a novel method to fabricate 3D silicon spherical electrodes. On the basis of the inhenrent lag effect of ICP etching, a V-shaped mask with an open window width gradually shrinked from 60 μm to 10 μm was used to modulate the etching speeds of the electrode and the etching speed was tuned to be a normalized speed nearly 2.3 μm/min in all places of the electrode. Then, a silicon step structure was used to simulate the 3D spherical profile of the electrode and to ensure the silicon depth of the last step to be about 150 μm, by which the etching front across the spherical electrode could be made to reach the stopping layer almost simultaneously. With the step-shaped silicon dioxide mask, the normalized ICP etching depth of the spherical electrode was tuned to be approximately the same and the spherical electrodes were fabricated successfully by one ICP etching process. It concludes that the silicon spherical electrode with functional output for MEMS hemisphere gyros can be fabricated successfully, and the maximum radius of the sphere is 500 μm.

Micro-electro-mechanical System(MEMS); hemispherical gyro; spherical electrode; Inductively Coupled Plasma(ICP) etching

2016-05-07;

2016-06-15.

北方通用电子集团预研资金资助项目(No.BSJ1274)

1004-924X(2016)11-2746-07

TP212.9;U666.1

A

10.3788/OPE.20162411.2746

*Correspondingauthor,E-mail:zxye8888@hotmail.com