用于微反应器塑件整平的等温热压工艺

2016-12-19栾庆蕾杜立群

徐 征,栾庆蕾,曹 栋,杜立群,刘 冲

(1.大连理工大学 微纳米技术及系统辽宁省重点实验室,辽宁 大连 116085;2.大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116085)

用于微反应器塑件整平的等温热压工艺

徐 征1*,栾庆蕾1,曹 栋2,杜立群1,刘 冲2

(1.大连理工大学 微纳米技术及系统辽宁省重点实验室,辽宁 大连 116085;2.大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116085)

以一种微流控微反应器塑件为对象,提出了用于微塑件整平的等温热压工艺,研究了等温热压工艺对平板微塑件的整平机理。建立了描述该工艺的弹塑性数学模型,计算分析了外加压力和温度对塑件表面形貌的影响。综合考虑塑件整平效果和微结构保形,开展等温热压整平工艺实验,分析了关键工艺参数对器件整平精度的影响。研究结果表明:与压力载荷相比,热载荷对不平度的改善效果更明显;由于塑件端部区域受力面积大,其两端变形量均大于中间反应腔的变形量。在相同压力条件下,70 ℃时平面度和不平度的变化率均为最高。通过工艺优化,微反应器塑件平面度提高到了10 μm内,最大变化率可达72.7%;而不同区域的不平度变化率为3.50%~53.50%,微结构尺寸变化可控制在5 μm 以下。本文研究成果对提高平板微塑件平整精度有借鉴作用。

等温热压整平;微注塑成型;微反应器塑件;平面度

1 引 言

微流控芯片技术通过微制造工艺将常规生化实验室的操作单元转移到面积在厘米量级的芯片上,再通过微流道将这些功能单元互联形成微流控芯片,分析全过程自动完成,具有样品消耗少、功能集成、效率高等优点[1-3]。微流控芯片是具有微结构的典型平板器件,而注塑成型具有复制一致性高、生产速度快、工艺步骤少等优点,是批量制造微流控芯片的重要途径[4-7]。然而,为保证芯片上微细结构复制精度,往往需要设置较高的注塑速度和模具温度,这会导致塑件内部存在较大的残余应力,脱模后在应力作用下变形,表现为宏观翘曲和局部不平整,不仅影响后续键合封装的质量,还易发生漏液等问题[8-10]。

一些学者针对注塑成型的薄板塑件变形问题开展了研究。Amran[11]等对尺寸为162 mm×19 mm×3 mm的聚丙烯塑件进行了注塑工艺试验,发现型腔温度对翘曲变形的影响最大,在模具温度为70 ℃、熔体温度为255 ℃的条件下,获得的最小翘曲量为396 μm。Tang[12]等对尺寸为120 mm×50 mm×1 mm的塑件进行了注塑正交试验,发现熔体温度对翘曲影响最大,通过工艺优化将翘曲控制在68 μm左右。Shen[13]等研究了工艺参数对尺寸为100 mm×75 mm×2.8 mm聚甲基丙烯酸甲酯(Polymethacrylates,PMMA)导光板平面度的影响,在模具温度为40 ℃、熔体温度为240 ℃、保压压力为65 MPa的条件下将翘曲量降低到37 μm。上述研究仅对注塑工艺本身进行优化,很难将平板塑件的翘曲控制在10 μm 以下。而且这些研究主要针对塑件宏观翘曲进行优化,对不平度的改善涉及较少,也未考虑工艺参数对微结构的负面影响。

微热压是另一种基于模塑成型聚合物微制件的常用方法,由于其温度低、施压慢,能获得较高的复制精度,但成型周期较长。本文借鉴热压法,以一种微流控反应器塑件为对象,研究等温热压法对平板微塑件的整平机理:建立了描述热压整平工艺的弹塑性模型,计算分析了压力和温度载荷对塑件整平效果的影响;最后,综合考虑塑件整平效果和微结构保形,开展等温热压整平工艺实验,分析了关键工艺参数对器件精度的影响。

2 理论分析与数值模拟

热压整平中塑件变形是外力载荷和热载荷协同作用的结果。采用的温度-压力控制曲线如图1(a)所示,包括升温段(t0~t1)、恒温-恒压保持段(t1~t3)和降温段(t2~t3)。在t0时刻,由初始温度T0开始升温,至t1时刻达到温度T1,此时对塑件施加载荷F0;在t2时刻去除温度载荷;在t3时刻去除压力载荷,并使温度下降至T0。在降温段保持压力,以约束变温引起的塑性变形。为减小结构变形,将热压温度设在玻璃点转化温度Tg以下。微塑件受力形变过程使用弹簧-阻尼的弹塑性模型描述,如图1(b)所示。图中E为描述弹性变形的杨氏模量,G为描述塑性变形的正切模量,σK为屈服应力。

(a)热压整平工艺过程

(b)弹塑性等效模型

以von Mises准则为屈服变形判据:

(1)

描述微塑件内部热传导的方程为:

(2)

式中:ρ为塑件密度,c为比热容,K为热传导系数。

聚合物材料松弛因子为[14-15]:

(3)

模量与温度关系为:

ET(t)=ET0(t/A(T)),

(4)

式中:系数C1和C2分别取为17.4和51.6;Tg为玻璃点转化温度,取105 ℃;T为实际温度;A(T) 为松弛因子;T0为25 ℃;ET0为25 ℃时的模量。

依据式(1)~(4),使用ANSYS模拟微塑件(20 mm×10 mm×1 mm,L×W×H)热压整平过程,塑件由入液端与出液端(均为5 mm×0.33 mm×0.33 mm,L×W×D)、反应腔(10 mm×4 mm×0.33 mm,L×W×D)组成(图2),黄线表示微结构轮廓(彩图见期刊电子版)。

计算假设如下:(1)微塑件与上下压头间无滑移;(2)热压系统的边界绝热;(3)忽略金属压头的变形。温度T1设为60,70和80 ℃,压力F0设为98.07,196.14和294.21 N,考察温度和压力的影响。塑件材料为PMMA,参数[16]如表1所示。

图2 微塑件几何模型与网格划分

密度/(kg·m-3)比热/(J·g-1·℃-1)热传导系数/(w·m-1·℃-1)热膨胀系数/℃-111901.50.26×10-5泊松比杨氏模量/GPa正切模量/MPa屈服应力/MPa0.43.00137.5110

以微塑件上取样线的形变量(Z方向上波峰Zp与波谷Zv的差值)与取样长度lr的比值为不平度W,衡量塑件表面的局部微观起伏,即有:

(5)

2.1 计算结果与分析

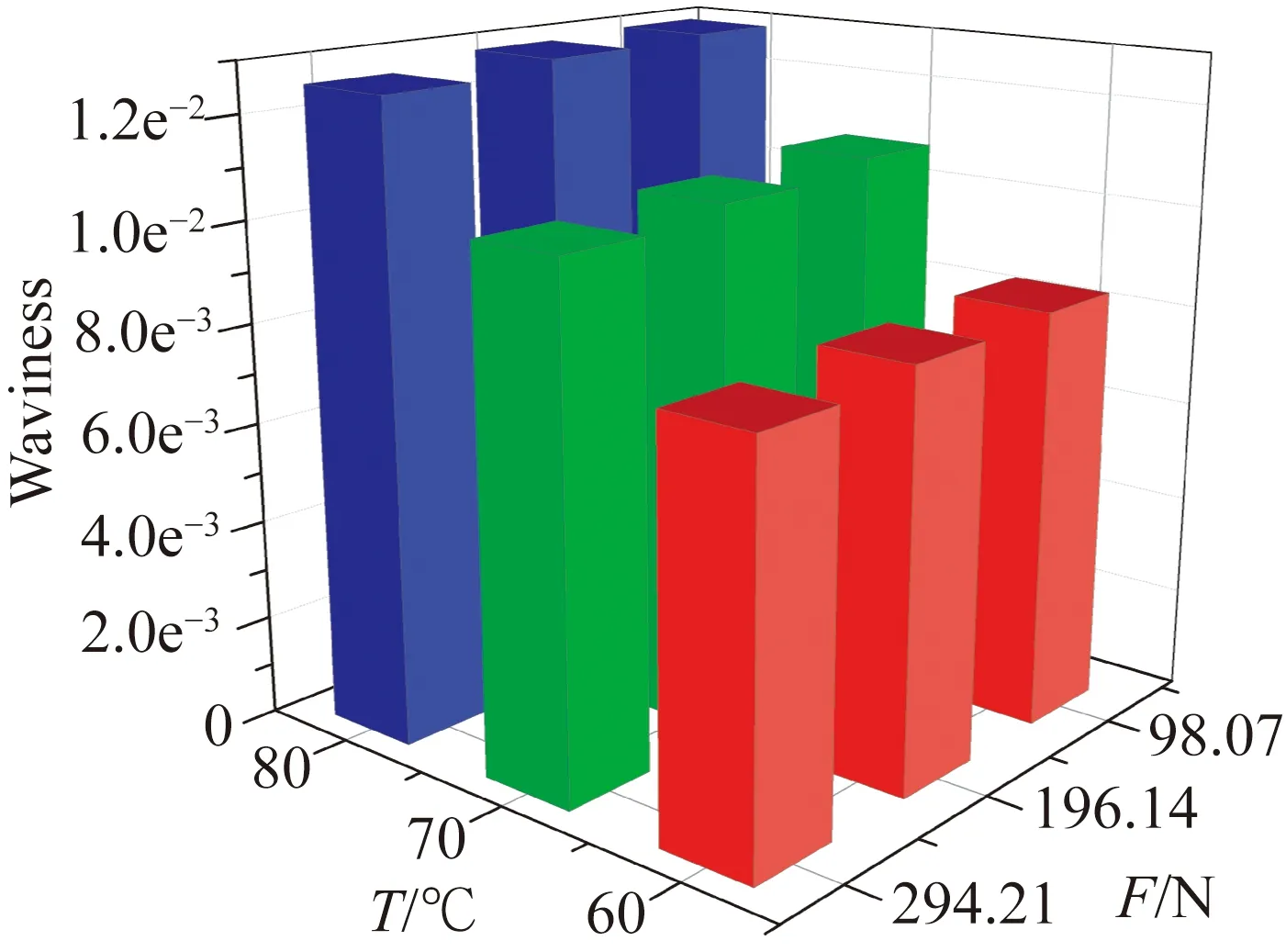

由图3可知,在相同的压力条件下,W随温度的升高而增大;而在相同的温度条件下,W随压力的升高而下降。入液端微结构中心与上表面在98.07 N、80 ℃时获得的最大不平度(Wmax)为1.29×10-2和2.68×10-3,在294.21 N、60℃时最小不平度(Wmin)分别为8.02×10-3和1.54×10-3,分别如图3(a)与3(c)所示。反应腔微结构中心与上表面在98.07 N、80 ℃时获得的Wmax分别为3.95×10-3和1.66×10-3,在294.21 N、60 ℃ 时获得的Wmin分别为2.40×10-3和9.71×10-4,分别如图3(b)与3(d)所示。两区域变形规律一致。但由于入液和出液端受力面积大,其变形量大于反应腔变形量。

(a)入液端微结构中心取样

(b)反应腔微结构中心取样

(c) 入液端表面取样

(d)反应腔表面取样

3 微塑件热压整平工艺实验

3.1 实验条件

微塑件制造与测试流程如图4所示,制造包括注塑成型和热压整平,测试分为表面形貌测量与微结构尺寸测量。所用微型注塑机为Babyplast6/10p(西班牙,2010),工艺参数为熔体温度为220 ℃、模具温度为85 ℃、注射压力为4.9×105N、保压压力12.7×104N、保压时间5 s。热压实验在研制的RYJ-2热压机(2006)上完成,压力为98.07,196.14和294.21 N,温度为60,70,80 ℃,保温100 s。平面度用平面度测量仪(FlatMaster 200,美国)测量,取样面积为20 mm×10 mm;不平度用表面轮廓仪(ZYGO Crop 5022s,美国)测量,取样面积为0.88 mm×0.66 mm;微结构用工具显微镜(STM6-F10-3,日本)测量。

图4 微反应器塑件的制造与测试流程

3.2 实验结果与讨论

为表征热压整平实验对塑件表面形貌的改善效果,在实验分析中以变化率R作为衡量微塑件平面度(P)、不平度(W)、微结构尺寸(宽度×深度,L×D)的变形指标,即:

(6)

式中:R为变化率,N1为热压整平前的测量值,N2为热压整平后对应的测量值。

(7)

(8)

式中:RT为温度T时的R值,RF为压力F时的R值。

表2 热压整平前、后平面度的变化

(a)入液端

(b)反应腔

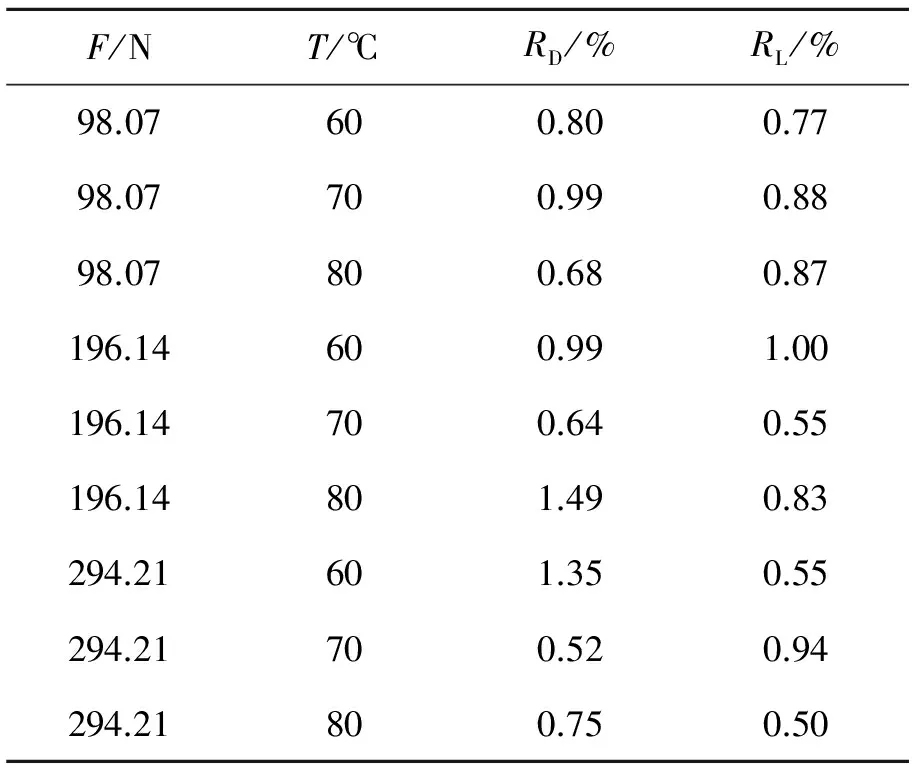

表3 热压整平前、后入液端微结构尺寸变化

进一步考察热压整平对入液端微结构的损伤,结果如表3所示。由表可知:在不同条件下,微结构尺寸有不同程度的变形,均在2%以内(<5 μm)。在196.14 N、70 ℃时,RD与RL分别为0.64%与0.55%,具有较好的精度保持与尺寸稳定性。综合比较RP,RW,RD,RL等,认为在196.14 N、70 ℃条件下微塑件具有最优的表面形貌,P为7.297 μm,RP为72.7%,入液端与反应腔RW分别为40.1%与9.69%,RD与RL分别为0.64%与0.55%。

4 结 论

本文建立了适合于描述热压整平工艺的弹塑性力学模型,研究了等温热压整平工艺参数对微反应器塑件平面度、不平度的影响。实验结果表明:热压压力和温度的变化均会促进塑件的微观变形,由于入液和出液端受力面积大,因此两端变形量大于反应腔的变形量。在98.07 N、70 ℃时入液端不平度改善效果最明显(53.5%)。由于温升会导致杨氏模量改变,对变形有促进作用,因此变形随温度的变化率大于随压力的变化率,热压温度对平面度、不平度的改善效果更明显。相同压力条件下,70 ℃时平面度与不平度的变化率最大;热压整平前、后微结构的尺寸变化可控制在2%内(<5 μm)。在194.14 N、70 ℃的条件下,微塑件平面度、不平度的改善效果最明显,平面度改善了72.7%,入液端与反应腔的不平度分别改善了40.1%与9.69%,对微结构尺寸影响也较小。

[1] MARK D, HAEBERLE S, ROTH G,etal.. Microfluidic lab-on-a-chip platforms: requirements, characteristics and applications [J].ChemicalSocietyReviews, 2010, 39(3):1153-1182.

[2] 徐征,王继章,吕治斌,等.工艺参数对平板微小器件注塑翘曲的影响[J].光学 精密工程,2013,21(7):1825-1830. XU ZH, WANG J ZH, LÜ ZH B,etal.. Effect of processing parameters on warpage of flat micro-mini parts in injection molding [J].Opt.PrecisionEng., 2013,21(7):1825-1830.(in Chinese)

[3] 范建华,邓永波,宣明,等.PC微流控芯片黏接筋与溶剂的协同辅助键合[J].光学 精密工程,2015,23(3):708-713. FAN J H, DENG Y B,XUAN M,etal.. Synergistic bonding process of solvent and tendon for PC-based microfluidic chips [J].Opt.PrecisionEng., 2015,23(3):708-713. (in Chinese)

[4] SONG M C, LIU Y, ZHU T L,etal.. Injection molding of plastic microfluidic chip [J].Nanotechnology&PrecisionEngineering, 2011, 9(4):329-334.

[6] LEE D, CHEN W A, HUANG T W,etal.. Factors influencing the warpage in in-mold decoration injection molded composites [J].InternationalPolymerProcessingJournalofthePolymerProcessingSociety, 2013, 28:221-227.

[7] 徐征,王继章,杨铎,等.辅助溶剂对PMMA微流控芯片模内键合的影响[J].光学 精密工程,2012,20(2):321-328. XU ZH,WANG J ZH,YANG D,etal.. Effect of assistant solvent on in-molding bonding of PMMA microfluidic chips [J].Opt.PrecisionEng., 2012,20(2):321-328. (in Chinese)

[8] AN C C, CHEN R H.The experimental study on the defects occurrence of SL mold in injection molding [J].JournalofMaterialsProcessingTechnology, 2008, 201(1):706-709.

[9] ALTAN M.Reducing shrinkage in injection moldings via the taguchi, anova and neural network methods [J].Materials&Design, 2010, 31(1):599-604.

[10] LI Q D, CHANG H, SONG M,etal..The effect of injection molding PMMA microfluidic chips thickness uniformity on the thermal bonding ratio of chips [J].MicrosystemTechnologies, 2012, 18(6):815-822.

[11] AMRAN M, SALMAH S, MARJOM Z,etal..Warpage analysis verification between simulation and experimental of dumbbell plastic part in the injection molding process[J].Sci.Int.(Lahore), 2014, 26(4):1575-1579.

[12] TANG S H,TAN Y J, SAPUAN S M,etal.. The use of Taguchi method in the design of plastic injection mould for reducing warpage [J].MaterialsProcessingTechnology, 2006,182(1-3):418-426.

[13] SHEN Y K, LIN Y, LEE J L,etal.. Study on micro-feature of backlight module for micro injection molding technology [J].KeyEngineeringMaterials, 2008, 364-366:53-57.

[14] LAN S, LEE H J, LEE H W,etal.. Experimental and numerical study on the viscoelastic property of polycarbonate near glass transition temperature for micro thermal imprint process [J].Materials&Design, 2009, 30(9):3879-3884.(in Chinese)

[15] GUO L J. Recent progress in nanoimprint technology and its applications [J].JournalofPhysicsDAppliedPhysics, 2004, 37(11):R123-R141(19).

[16] MATHIESEN D, VOGTMANN D, DUPAIX R.Stress-RelaxationBehaviorofPoly(MethylMethacrylate) (PMMA)AcrosstheGlassTransitionTemperature.ChallengesInMechanicsofTime-DependentMaterialsandProcessesinConventionalandMultifunctionalMaterials[M]. Springer International Publishing, 2014.

栾庆蕾(1991-),男,山东莱芜人,硕士研究生,2013年于山东建筑大学获得学士学位,主要从事聚合物微纳成型工艺方面的研究。E-mail:luanqinglei1990@126.com

导师简介:

徐 征(1973-),男,河南郑州人,博士,副研究员,1997年、2000年于吉林工业大学分别获得学士、硕士学位,2004年于大连理工大学获得博士学位,主要从事微纳集成制造的研究。E-mail:xuzheng@dlut.edu.cn

(版权所有 未经许可 不得转载)

Isothermally hot-embossing methodology for flattening of plastic microreactor

XU Zheng1*, LUAN Qing-lei1, CAO Dong2, DU Li-qun1, LIU Chong2

(1.Key Laboratory for Micro/Nano Technology and System of Liaoning Province,DalianUniversityofTechnology,Dalian116085,China;2.KeyLaboratoryforPrecisionandNon-traditionalMachiningTechnologyoftheMinistryofEducation,DalianUniversityofTechnology,Dalian116085,China)

An isothermally hot-embossing methodology was proposed for the flattening of plastic microreactors. The flattening principles of a plane plastic microreactor by the isothermally hot-embossing methodology were researched and an elastic-plastic model was established to describe the deformation process. The influences of temperature and pressure on the topography of plastic microparts were quantitatively analyzed. By considering the flattening effect and microstructure of the plastic microreactor, the effect of main technological parameters on the flattening accuracy was analyzed by the isothermally hot-embossing methodology. The result indicates that the influence of thermal load on flattening degree is more obvious than that of the external pressure. The deformations at the ends of microreactor are much larger than that of the middle chamber owing to the larger contact area at the ends. The changing rates of flatness and waviness come to the maximum value when the temperature is 70 ℃ at the same pressure. After optimization, the changing rate of flatness achieves to 72.7% and the flatness of the microreactor is improved within 10 μm by the hot embossing technology. Moreover, the changing rate of waviness ranges from 3.50% to 53.5% at different regions of plastic microparts and the deformation of the microstructure size is controlled within 5 μm. The study is beneficial to improrement of the precision of flat plastic microparts.

isothermally hot-embossing; micro injection molding; plastic microreactor; flatness

2016-02-29;

2016-05-19.

国家自然科学基金资助项目(No.91023046,No.51475080);辽宁省教育厅重点实验室基金资助项目(No.LZ2014005);中央高校基本科研业务费专项基金资助项目(No.DUT14LAB07,No.DUT14QY20)

1004-924X(2016)11-2705-07

TQ320.6;TN405

A

10.3788/OPE.20162411.2705

*Correspondingauthor,E-mail:xuzheng@dlut.edu.cn