弯辊力对冷轧带钢板形的影响

2016-12-19蔡玉强李哲丞鞠康

蔡玉强,李哲丞,鞠康

(华北理工大学 机械工程学院,河北 唐山 063009)

弯辊力对冷轧带钢板形的影响

蔡玉强,李哲丞,鞠康

(华北理工大学 机械工程学院,河北 唐山 063009)

弯辊力;辊系弯曲;截面形状;板形

板形是带钢产品的重要质量指标之一,通过建立高精度板形控制模型进而使用有限元方法进行分析是研究板形的重要方法。以某厂连轧机组中的四辊轧机为例,使用ANSYS软件,基于显示动力学有限元法,模拟带钢冷轧过程,从加载弯辊力的角度分析对冷轧轧制的影响。模拟研究结果表明,增大支撑辊弯辊力能够使轧件边部和中部所受应力趋于平稳,改善轧件的板形。

引言

板形是带钢产品的重要质量指标,影响板形的因素有很多,如轧辊弹性压扁、前后张力、平均变形抗力、轧辊磨损、弯辊力、轧辊热凸度、轧机振动等。通过分析连轧轧制过程中,弯辊力对辊系弯曲变形及带钢截面形状的影响,研究通过调节弯辊力对板形进行控制和优化。

弯辊技术使轧辊凸度在一定范围内可以迅速变化,且能进行连续调整,有利于实现自动调整板形的目的。因此,在压下倾斜控制法、冷却液控制法、液压弯辊法等众多的板形控制方法中,弯辊法应用最为广泛。为了研究弯辊力对辊系弯曲变形和带钢截面形状的影响,使用ANSYS中的LS-DYNA模块进行分析,该模块主要可进行结构分析、非线性动力分析,能够模拟实际应用中的各种复杂问题,适合求解金属成形、爆炸和高速碰撞等非线性动力冲击问题[1]。

单独取连轧机中的第一机架,探究弯辊力的加载对冷轧轧制过程的影响,分析这些可以为板形的控制积累原始数据,并为轧制现场的操作提供理论依据。

1 三维有限元模型的建立

1.1 模型建立及参数设定

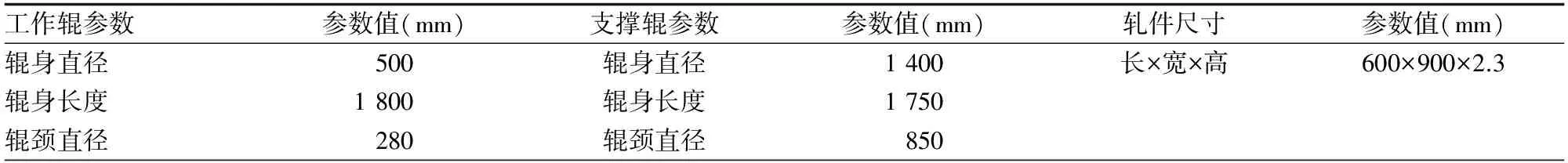

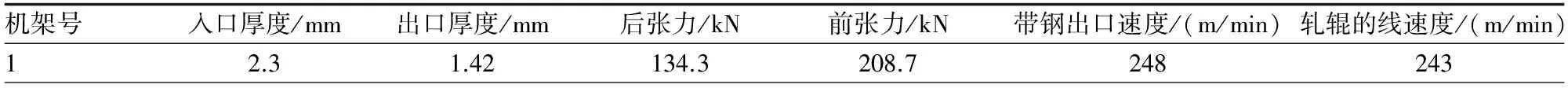

为了进行有限元分析,首先需要建立四辊冷轧板带的分析模型。由于完整模型网格数量较多,且轧制过程中轧件轧辊上下左右均为对称分布,在保持计算精度的前提下为了节省时间,选取1/4模型进行建模。连轧机第一机架模型参数如表1所示。

表1 五机架冷连轧基本参数

选择8节点适用于三维显式结构实体的SOLID164单元进行网格划分[2]。建模及网格划分如图1所示。

图1 建模与网格划分

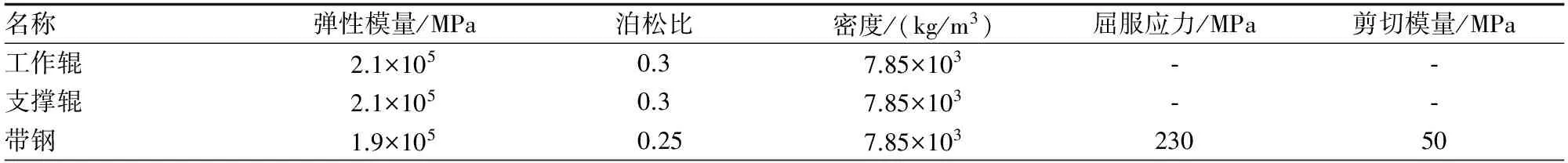

轧制过程中,轧辊将发生一定的弹性压扁,这也会影响板形的质量。为了能够准确反映这一轧制过程,将工作辊和支撑辊的辊身设置为线弹性材料。轧辊的辊颈主要起限制转动作用,可将其设置为刚性体材料。轧件则选择双线等向强化材料。轧辊和轧件的材料物理性能参数如表2所示。

表2 轧件和轧辊的材料属性

1.2 载荷加载及约束设定

轧辊的辊颈为刚性体,各节点自由度全部耦合到刚体质心上,因此将弯辊力集中加载到质心处。因为建立的模型是总体的1/4,故应将带钢、工作辊和支撑辊的对称中心面上的所有节点设置为Z方向不能运动;将工作辊、支撑辊的辊颈设置为绕Z轴旋转;将带钢厚度对称面上的所有节点设置为Y方向上不能运动。轧制过程中共有2组接触:第1组是轧件和工作辊辊身的接触,第2组是工作辊辊身和支撑辊辊身的接触。两组接触均为面-面接触且服从库仑摩擦定律[3],按照金属材料手册选择,动摩擦和静摩擦分别为0.25、0.35;将工作辊辊颈最外端面所有节点建立一个集合,施加弯辊力,观察其对轧件变形的影响。带钢的轧制沿方向运动,工作辊辊颈绕轴旋转,各参数选择如表3所示。

表3 实际参数的选择

2 弯辊力对辊系弯曲变形和带钢截面形状的影响

2.1 弯辊力对辊系弯曲变形的影响

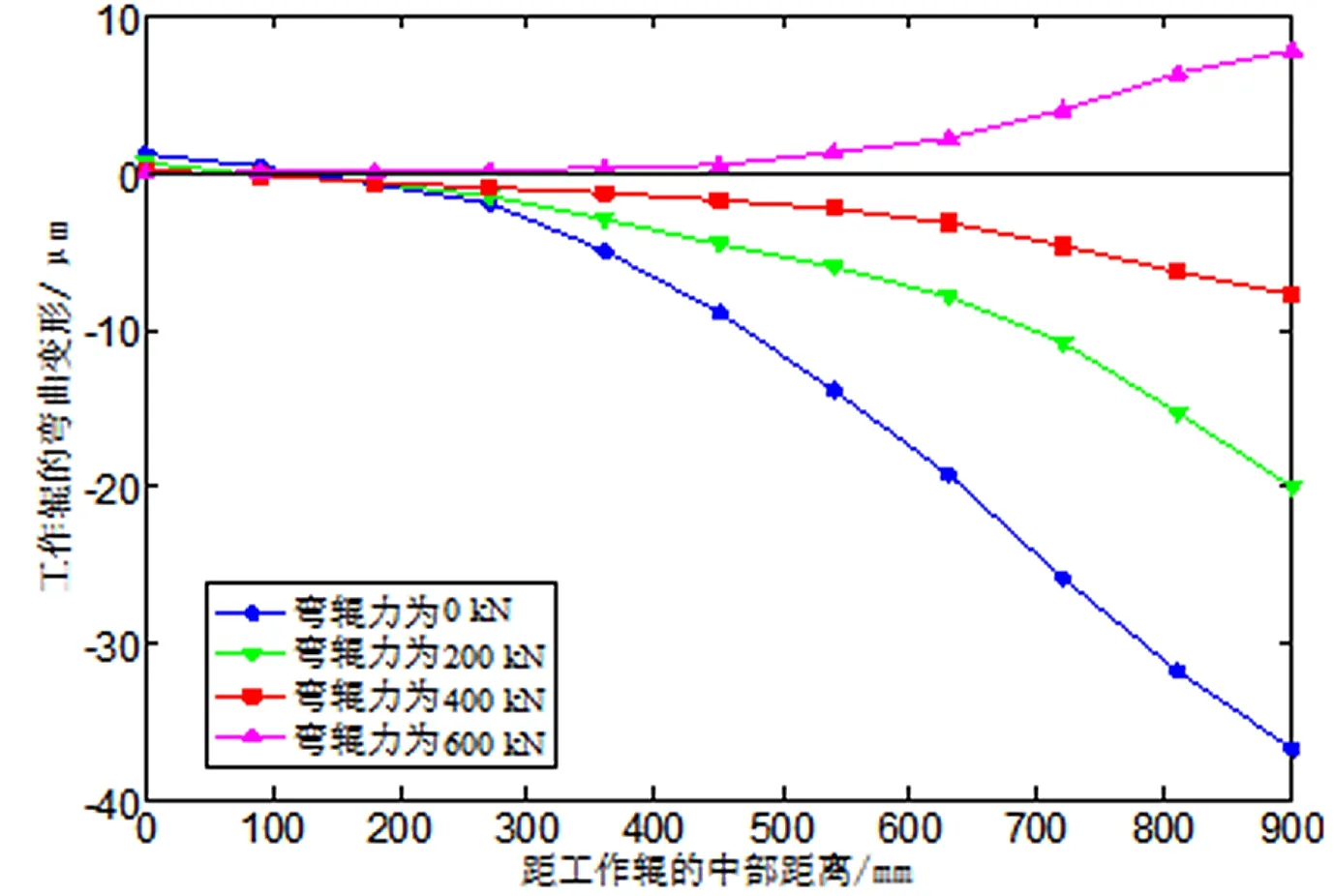

轧制过程中在工作辊辊颈上加载弯辊力,可以改变辊系的受力情况,进而影响轧辊的弯曲变形。加载弯辊力不仅可以改善轧辊的边部弯曲,还会影响到轧辊中部的变形[4]。在轧辊表面选取1个节点路径进行分析,轧辊力对工作辊变形的影响如图2所示。

图2 弯辊力对工作辊变形的影响

由图2可知,在没有弯辊力作用时,工作辊轴线的负弯曲程度很大,这会使带钢的截面形状在中心的较厚,而边部较薄,容易产生双边浪缺陷。当弯辊力为200 kN时,工作辊的弯曲程度有所减小,但是仍会出现负弯曲;中心处轧辊轴线有所下降,使得带钢中心区的厚度有所减小。施加400 kN弯辊力时,工作辊轴线相对于前2种加载的弯辊力,工作辊边部发生较大的翘曲变形,但是这时工作辊轴线较为平直。当弯辊力增加至600 kN时,整个工作辊开始呈现正弯曲。可以看出弯辊力可以有效地改善工作辊的弯曲,从工作辊轴线变形的角度考虑,在轧制规格为600 mm×900 mm×2.3 mm的带钢时,选择400~600 kN的弯辊力较为合适。

工作辊轴颈上弯辊力的加载,也会影响支撑辊的弯曲变形,如图3所示。

图3 弯辊力对支撑辊变形的影响

由图中可以看出,由于支撑辊和工作辊的直径相差较大,因此,相对于工作辊,支撑辊受弯辊力的影响较小,不易发生弯曲;然而依然可以从图中看出,支撑辊的弯曲变形会随着弯辊力的增加而逐渐变小。

3.2 弯辊力对带钢截面形状的影响

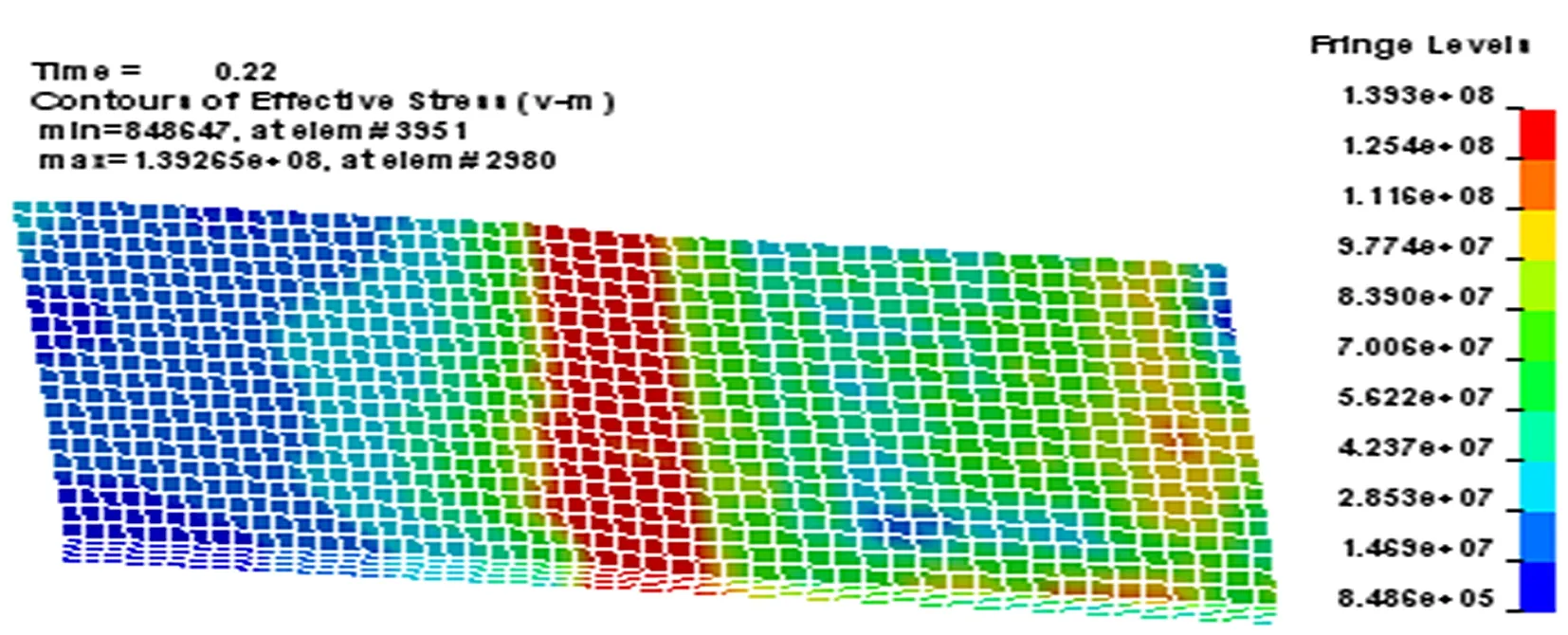

通过前面分析可知,弯辊力对辊系弯曲变形影响最终将会使带钢的截面形状发生改变。下面选择稳定轧制时间为0.22 s,如图4所示。

图4 带钢在0.22 s时的轧制情况

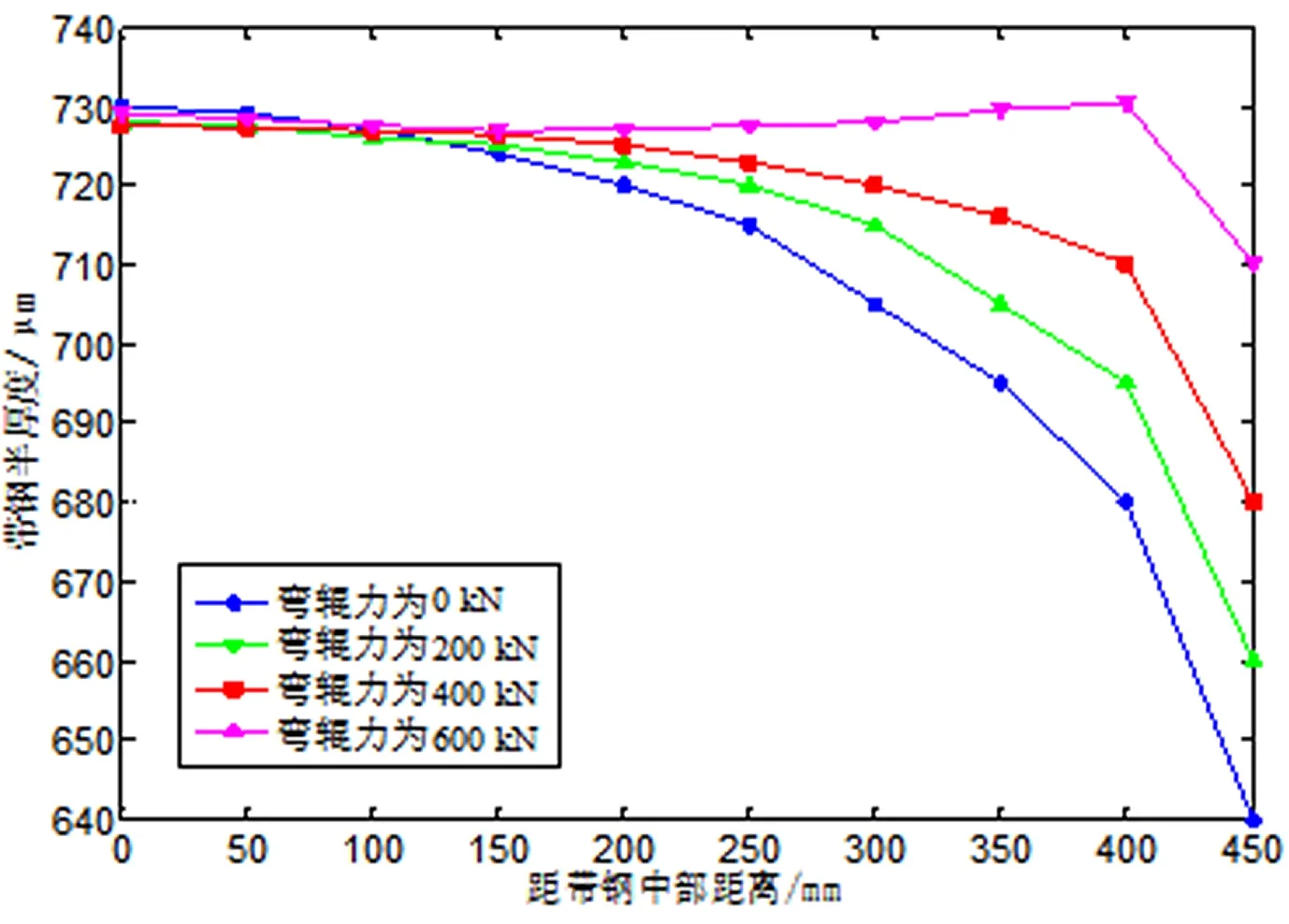

观察在不同弯辊力作用下对轧件板形的影响,如图5所示。

图5 带钢在不同弯辊力作用下出口厚度

在无弯辊力作用下,轧件的断面形状起伏较大,轧件的中心区厚度较厚,而轧件的边部相对较薄,特别是在距边部50 mm处厚度急剧下降。在施加弯辊力为200 kN时,轧件的中心区厚度有所降低,边部厚度骤降现象有所缓解。在施加弯辊力为400 kN时,上述缺陷得到明显改善。在施加弯辊力为600 kN时,轧件的中心区厚度有所上升,边部厚度相对增加。通过分析可以得出,在弯辊力的作用下,轧件的断面形状得到明显改善。从轧后断面形状均匀角度考虑,对于稳定轧制宽为900 mm的带钢,弯辊力应选取在500 kN左右。

4 结论

(1)当弯辊力由0 kN增加到600 kN时,工作辊轴线由负弯曲逐步变为正弯曲。有效地改善工作辊的弯曲情况。从工作辊轴线变形的角度考虑,在轧制规格为600 mm×900 mm×2.3 mm的带钢时,选择400~600 kN的弯辊力较为合适。虽然相对于工作辊,支撑辊受弯辊力的影响较小,但依然可以看出,支撑辊的弯曲变形会随着弯辊力的增加而逐渐变小。

(2)弯辊力从0 kN增加到400~600 kN时,轧件中心厚度有所降低,边部厚度相应增加,轧件的断面形状得到明显改善。弯辊力应选取在500 kN左右较为合适。由此可见,适当增大弯辊力有助于改善轧件板形,使轧件质量更好。

[1]赵海鸥. LS-DYNA动力分析指南[M]. 北京:兵器工业出版社,2003.

[2]白金泽. LS-DYNA3D理论基础与实例分析[M]. 北京:科学出版社,2005.

[2]时旭,刘相华,王国栋,等. 弯辊力对带钢凸度影响的有限元分析[J]. 轧钢,2006,23(3) :40-43.

[2]马超,张国强,赵德华,等. 弯辊对带钢板形影响的模拟研究[J]. 鞍钢技术,2009,14(5):36-40.

Influence of Roll Bending Force on Shape of Cold Rolled Strip

CAI Yu-qiang,LI Zhe-cheng,JU Kang

(College of Mechanical Engineering, North China University of Science and Technology, Tangshan Hebei 063009, China)

roll-bending force; roll system bend deformation; cross section shape; strip shape

Strip shape is one of the important indicators of the quality of strip steel products, by means of the modeling of the high precision shape control model, the analysis by finite element method is an important method to research strip shape. Taking four-high mill of a continuous rolling mill set in a factory as an example, based on explicit dynamic finite element method, cold-rolling process of strip steel was simulated by ANSYS software. From the perspective of loading roll-bending force, the influence on cold rolling was analyzed. The results show that the stress at the edges and central parts of the rolled piece is steady with the increase of roll-bending force of back-up roll, and the strip shape of rolled piece is improved.

2095-2716(2016)01-0043-05

2015-09-29

2015-12-09

TH161+.3

A