基于应力设计的管道环焊缝缺陷评估

2016-12-16韩志成丁红胜姚登樽白世武

韩志成,丁红胜,姚登樽,白世武

(1.北京科技大学 数理学院,北京 100083;2.中国石油管道科学研究院,河北 廊坊065000)

基于应力设计的管道环焊缝缺陷评估

韩志成1,丁红胜1,姚登樽2,白世武2

(1.北京科技大学 数理学院,北京 100083;2.中国石油管道科学研究院,河北 廊坊065000)

为了更为准确地评估基于应力设计管道环焊缝的缺陷尺寸,利用C#语言开发了管线钢管环焊缝宽板拉伸试验预制预测评估系统,基于国际上通用的焊缝缺陷评定规范API 1104,采用水平一(图表法)和水平二(失效评定图法)分别在不同的输入参量下对X80管线钢管进行了安全评定。结果表明,水平一(图表法)的评估结果更为保守,会低估管道的安全裕度;水平二(失效评定图法)的评估结果具有更好的工程实用性。

X80管道;环焊缝缺陷;失效评定图法;API 1104

我国在20世纪60年代建设了第一条天然气管道—巴渝线,经过半个世纪的发展,管道总里程数迅速增加。然而,天然气管道的安全问题日益突出,提高对事故的预测能力是实现管道安全高效输气的关键[1-2]。压力管道作为一种典型的焊接结构,由于其所经历的焊接过程,焊接接头往往发生组织性能的劣化并存在各种缺陷。在焊接缺陷处存在的应力集中使缺陷处往往成为裂纹的源头,导致裂纹的失稳扩展,从而使管道从接头处发生断裂,造成突发性甚至灾难性事故。在众多的评估方法中,失效评定图(FAD,failure assessment diagram)是评估工业结构裂纹状缺陷最常用的方法之一。利用失效评定图不但可以确定含缺陷压力管道在一定载荷作用下是否会失效,还可以进一步分析其安全裕度。此外,为了使评定方法更简便化和工程化,评定标准给出了压力管道的缺陷容限尺寸,评定时只要将实测的缺陷尺寸与相应条件下给定的缺陷容限尺寸进行比较,就可进行安全评定,简便易行[3-4]。

随着计算机的广泛应用,用于含缺陷压力管道安全评定的计算机软件和专家系统也应运而生。国际上,如美国Battelle Columbus Laboratory编制的NRCPIPE软件采用了J积分的5种评定方法,用于计算含裂纹管道的启裂载荷和最大承载能力;在国内,南京工业大学编制了“含焊接缺陷结构疲劳可靠性评定的专家系统”,提出了疲劳模糊评定图,还将人工神经网络方法应用于含缺陷压力管道疲劳寿命预测和承受外弯矩能力的评定[5]。本研究通过既有的理论模型开发出缺陷评估系统,进而可以获得大量的模型数据,计算结果用于指导现场试验,可显著减少宽板拉伸试验的次数,不仅节省费用,加快试验进程,同时可为宽板拉伸试验提供准确的方向性指导,具有一定的工程意义和理论价值。

1 评估方法与模型

根据API 1104标准,以“合于使用”的原则,在给定焊管直径、壁厚、载荷条件等参量下,进行安全评定,可为管线钢管的工程应用提供参考。评估方法有两种,即“水平一”和“水平二”。“水平一”是一种简化的图表方法,基于现代焊接技术焊接的管线钢具有很好的断裂韧性,而不考虑脆性断裂。当断裂韧性足够高时,评估依靠的理论是试验验证的塑性垮塌标准;当断裂韧性较低时,选择“水平二”能很好地避免脆性断裂。“水平二”计算更为复杂,其结果更为灵活[6]。

“水平一”评估方法通过图表形式给出,分为以下两种情况:

(1)0.100mm≤CTOD≤0.25mm;

(2) CTOD≥0.25mm。

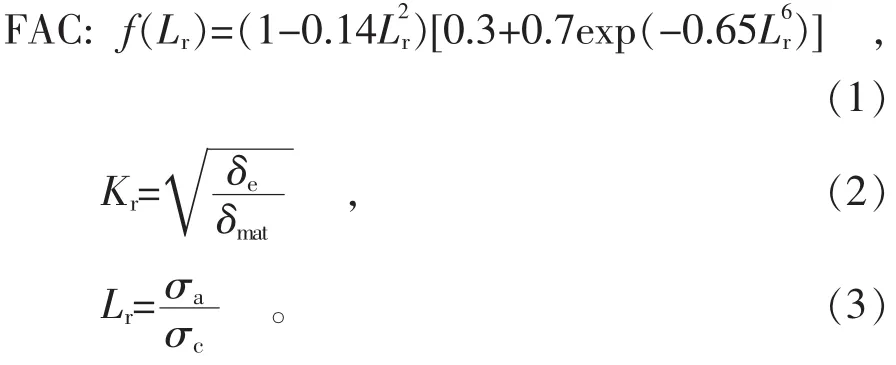

“水平二”采用的是失效评定图法(FAD),失效评定图由失效评定曲线(FAC)、载荷率Lr、韧性比Kr三个重要部分组成。在计算评定点的坐标时,对所考虑的实际几何条件需要恰当的应力强度因子和极限载荷(塑性失稳)解,而且需要知道材料的拉伸性能和断裂韧性。评定点的y坐标由施加的裂纹驱动力(用应力强度因子计算)除以材料的断裂韧性得到,x坐标由施加的载荷除以造成塑性失稳的载荷(由裂纹几何的弹塑性解来计算)来确定。通过比较评定点与评定曲线的位置来确定缺陷是否可以接受,当评定点位于评定曲线与坐标轴所包围的区域时,缺陷是可以接受的;如果评定点落在评定曲线上或者以外的区域,则缺陷是不可以接受的[7-9]。

式中:δe—裂纹驱动力;

δmat—断裂韧性;

σa—使用载荷;

σc—塑性垮塌应力。

2 评估参数与计算

基于应力设计的评估参数有缺陷材料的韧性、管材的屈服强度和壁厚等,本研究通过对这些参数(如屈服强度、壁厚、管径、CTOD值等)的对比分析,进而得到待评估缺陷的尺寸。屈服强度是管线钢的一个重要性能参数,屈服强度表征材料从屈服到断裂这一过程承受的过载裕度。提高天然气管道输气量的方式有2种:一是增大输送压力,二是增加钢管直径。增加钢管直径的同时必须要增加钢管的壁厚,但钢管壁厚增加后,要求满足足够的低温韧性和纵向大应变性能会变得更加困难。CTOD(裂纹尖端张开位移)断裂韧度是评价钢材及焊接接头抗脆断特性的重要参数,其更能有效准确地评价钢材的抗脆断能力[10-11]。

失效评定图如图1所示。评价系统中最大允许缺陷尺寸由以下计算过程确定:

(1)确定一个缺陷尺寸作为起点,取壁厚的50%即相对缺陷作为缺陷深度,同时取一个较小的缺陷长度,例如缺陷深度c=0.2mm,缺陷长度a=0.01mm。

(2)通过公式计算确定其在FAD中的评定点位置。

(3)缺陷是否可接受的标准为通过比较评定点与评定曲线的位置,当评定点位于评定曲线与坐标轴所包围的区域时,则增加缺陷长度,重复步骤2。

(4)如果评定点落在评定曲线以外的区域,则减小缺陷长度,重复步骤2。

(5)如果评估点落在评定曲线上,又可分为两种情况:①符合要求,记录下相应缺陷尺寸;②减小缺陷长度,同时根据①得到的缺陷长度作为起点,重复步骤2。

(6)将所有结果汇总。

图1 失效评定图

3 缺陷评估对比分析

以X80级Φ1 219mm×18.4mm钢管为例,其泊松比为0.3,弹性模量为206 700MPa,试验载荷为488.8MPa,CTOD值为0.33mm。然后根据不同的输入参数量,对API 1104标准中“水平一”与“水平二”进行对比分析。

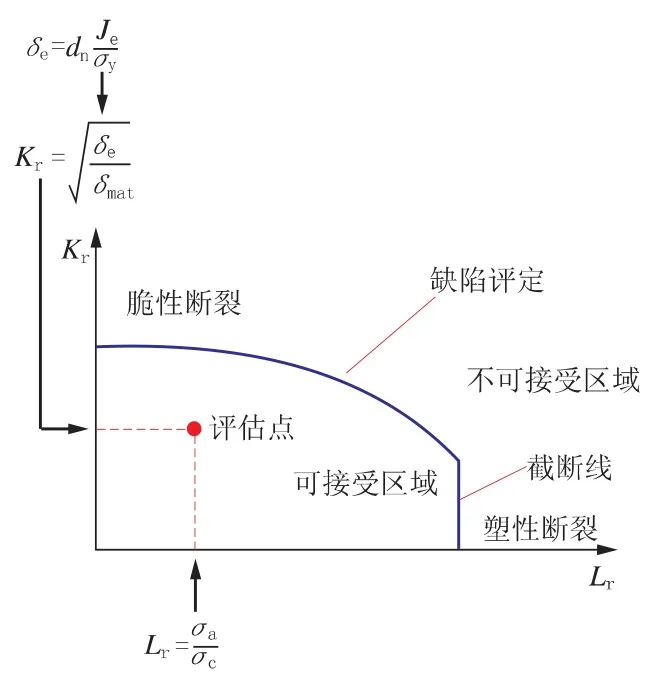

3.1 不同屈服强度下的缺陷评估

不同屈服强度下的缺陷尺寸如图2所示。图2中,a、b为“水平一”分别对应屈服强度611MPa、631MPa和651MPa的曲线,其中由于“水平一”计算采用图表法,651MPa与631MPa对应相同的载荷水平曲线,输出结果曲线重合;c、d、e为“水平二”分别对应屈服强度611MPa、631MPa、651MPa时的曲线。在CTOD=0.33mm时,其焊缝韧性较高,“水平一”所允许的缺陷大小在相同缺陷深度时小于“水平二”,而随着缺陷深度的增加,“水平一”与“水平二”的允许缺陷尺寸差值越来越小。相比于缺陷长度对缺陷尺寸的影响,缺陷深度的影响更为显著。

图2 不同屈服强度下的缺陷尺寸

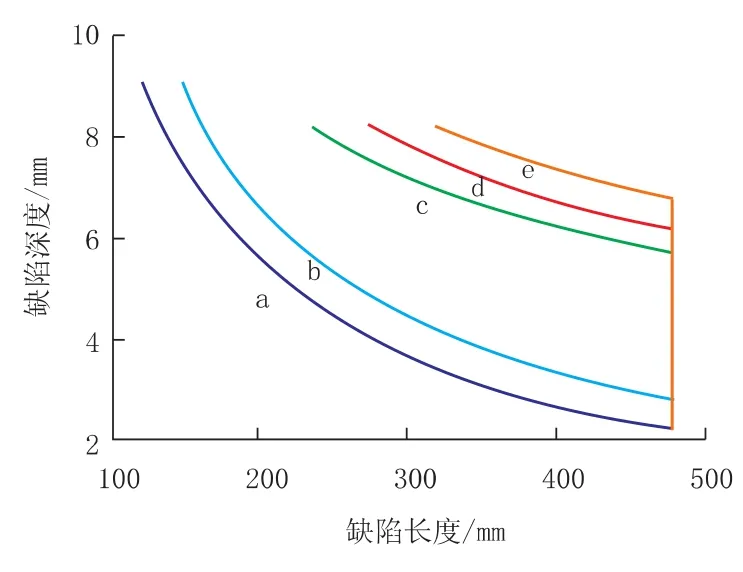

3.2 不同壁厚下的缺陷评估

屈服强度611MPa、不同壁厚下的缺陷尺寸如图3所示。图3中,a、b、c为“水平一”分别对应钢管壁厚22mm、18.4mm和16.5mm时的曲线;d、e、f为“水平二”分别对应钢管壁厚22mm、18.4mm和16.5mm时的曲线。由图3可见,“水平一”的允许缺陷尺寸大于“水平二”,且在缺陷深度较高时,其缺陷长度差值较小。

图3 不同壁厚下的缺陷尺寸

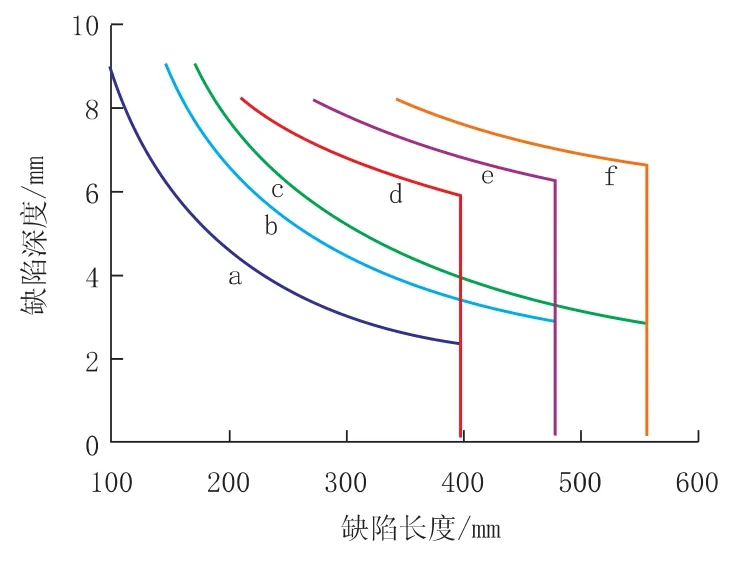

3.3 不同钢管直径下的缺陷评估

屈服强度611MPa、不同钢管直径下的缺陷尺寸如图4所示。图4中,a、b、c为“水平一”分别对应钢管直径1 016mm、1 219mm和1 422mm时的曲线;d、e、f为“水平二”分别对应钢管直径1 016mm、1 219mm和1 422mm时的曲线。由图4可见,“水平二”的总体允许缺陷尺寸大于“水平一”,且随着缺陷深度的增加,缺陷尺寸差值在不断减小。对相同的钢管直径进行对比可见,“水平二”在缺陷深度分别达到6.5mm、6.2mm、5.9mm时,其允许缺陷长度取到极限值即管周长的12.5%,而“水平一”在缺陷深度分别达到2.8mm、2.3mm、2.8mm时取到极限值。

图4 不同钢管直径下的缺陷尺寸

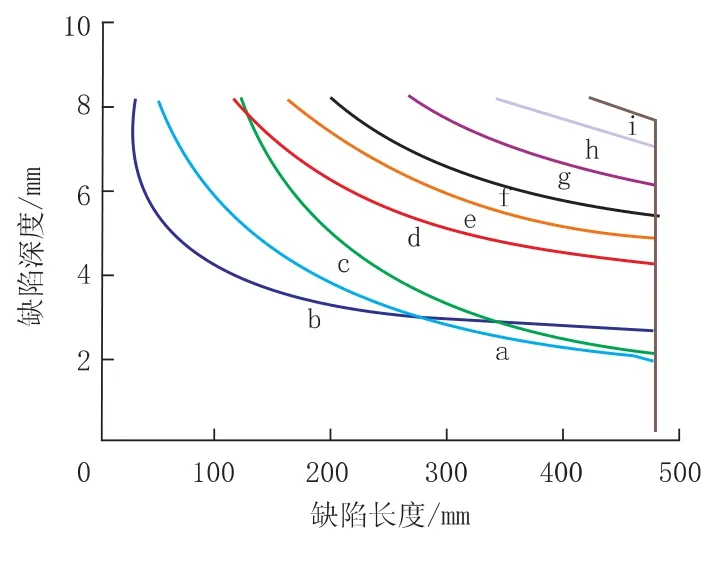

3.4 不同CTOD下的缺陷评估

屈服强度611MPa、不同CTOD下的缺陷尺寸如图5所示。图5中,a为“水平一”对应的0.100mm≤CTOD≤0.25mm时的曲线;c为“水平一”对应的CTOD≥0.25mm时的曲线;b、d、e、f、g、h、i分别是CTOD为0.05mm、0.17mm、0.25mm、0.33mm、0.5mm、0.7mm、0.9mm时对应的曲线。曲线b与曲线a在缺陷深度为3.1mm时,“水平一”与“水平二”的缺陷尺寸相同,随着缺陷深度的增加,曲线b的缺陷长度逐渐小于曲线a,但是曲线d、e、f所对应的缺陷长度要远大于曲线a。曲线g、h、i的缺陷尺寸远大于曲线c,且随着CTOD的增加,其差值更显著。

图5 不同CTOD下的缺陷尺寸

4 结 语

根据不同水平计算结果,分别建立了相应的评定曲线。评定结果表明,在API 1104标准中,缺陷深度相比于缺陷长度对缺陷尺寸的影响更大。随着缺陷深度的降低其缺陷长度会增加,水平一结果更为保守,会低估管道的安全裕度,水平二具有更好的工程实用性。

[1]杨祖佩,高爱茹.我国天然气管道的现状与发展[J].城市燃气,2002(12):19-22.

[2]黄维和.我国油气储运技术的发展[J].油气储运,2012(6):411-415.

[3]帅健,辛艳霞.基于失效评定图的油气管线可靠性分析[J].天然气工业,2002(2):83-86.

[4]卢黎明,胡兆吉,高劲松,等.失效评定图技术及其在含缺陷压力管道安全评定中的应用[J].石油化工设备技术,2006(3):51-55.

[5]赵建平,沈士明.压力管道断裂试验数据库的开发[J].压力容器,1998(6):33-35.

[6]姚登樽,范玉然,隋永莉.焊接缺陷评估规范综述[J].焊管,2013(1):64-67.

[7]陈沛,查小琴,高灵清.含缺陷压力容器的安全评定方法[J].物理测试,2014(1):55-60.

[8]魏东吼,郑贤斌.含缺陷油气管道断裂失效评定方法探讨[J].石油规划设计,2009(4):1-5.

[9]曲文卿,张鹏,张彦华.石油天然气输送管道的缺陷评定方法及应用[J].焊管,2002(2):1-6.

[10]徐斌,颜银标.断裂韧度CTOD评定技术的现状及应用[J].材料导报,2012(11):124-129.

[11]王功礼,王莉.油气管道技术现状与发展趋势[J].石油规划设计,2004(4):1-7.

Pipeline Circumferential Weld Defects Assessment Based on Stress Design

HAN Zhicheng1,DING Hongsheng1,YAO Dengzun2,BAI Shiwu2

(1.School of Mathematics and Physics,University of Science and Technology Beijing,Beijing 100083,China;2.Pipeline Research Institute of CNPC,Langfang 065000,Hebei,China)

In order to more accurately assess pipeline circumferential weld defects based on stress design,it developed the prediction and evaluation system for wide plate tensile test by using C#langue.Based on the international common weld defect safety assessment standards API1104,the assessment for X80 line pipe was performed under different input parameters by using level 1(diagram method)and Level 2(the failure assessment diagram method).The results showed that the level 1 is more conservative than the level 2.The level 1 will underestimate the safety margin of the pipeline.Level 2 has good engineering practicability.

X80 pipeline;circumferential weld defects;failure assessment diagram method;API1104

TG457.6

B

10.19291/j.cnki.1001-3938.2016.08.006

韩志成,男,硕士研究生,就读于北京科技大学数理学院,主要从事管线钢环焊缝缺陷评估相关问题的研究。

2016-05-29

谢淑霞