16Cr奥氏体不锈钢高频焊接参数对焊缝组织性能的影响

2016-12-16毕宗岳严培林汪海涛

毕宗岳,严培林,余 晗,汪海涛

(1.西安石油大学 材料科学与工程学院,西安710065;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;3.宝鸡石油钢管有限责任公司,陕西 宝鸡721008)

16Cr奥氏体不锈钢高频焊接参数对焊缝组织性能的影响

毕宗岳1,2,3,严培林1,余 晗2,3,汪海涛2,3

(1.西安石油大学 材料科学与工程学院,西安710065;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;3.宝鸡石油钢管有限责任公司,陕西 宝鸡721008)

为了分析16Cr不锈钢高频焊接参数对焊缝组织性能的影响,通过光学显微镜(OM)、扫描电镜(SEM)和拉伸、弯曲试验,分析了不同高频焊接参数下1Cr17Mn6Ni5N不锈钢(以下简称16Cr不锈钢)焊缝组织与性能的变化情况。结果表明:16Cr奥氏体不锈钢高频焊随着焊接速度的增加,焊缝成形性能变好;焊缝中δ铁素体的含量随焊接热输入的增加先增后减,同时伴随σ脆性相析出;对于壁厚3.4mm的16Cr奥氏体不锈钢,当焊接速度为10m/min、焊接热输入为2.9 kJ/cm、并配以适当的挤压力和开口角时,焊缝成形及焊接接头硬度匹配良好,且焊缝抗拉强度接近母材抗拉强度,焊缝显微组织以奥氏体+δ铁素体为主,但由于焊缝存在大量氧化物夹杂,焊接接头韧性较差。

16Cr不锈钢;高频焊接;焊接工艺;显微组织;力学性能

随着油气田腐蚀问题的日益严重,不锈钢以其良好的耐蚀性、优异的力学性能而备受青睐,特别在油气管道和油井管材、汽车尾气排放管等方面得到了广泛应用[1-5]。高频焊主要用于生产直缝焊管,因为不锈钢具有导热系数小、线膨胀系数大等特点。目前,我国不锈钢高频焊主要用于生产薄壁不锈钢直缝焊管,且主要用途为装饰管件、非承压或低压管道[6-7],厚壁和承压管材方面的不锈钢管高频焊工艺和技术仍在不断研究中。笔者通过研究3.4mm厚16Cr不锈钢在不同焊接参数下焊缝显微组织及力学性能的变化规律,为厚壁不锈钢的焊接和承压焊管的生产提供参考。

1 试验材料及方法

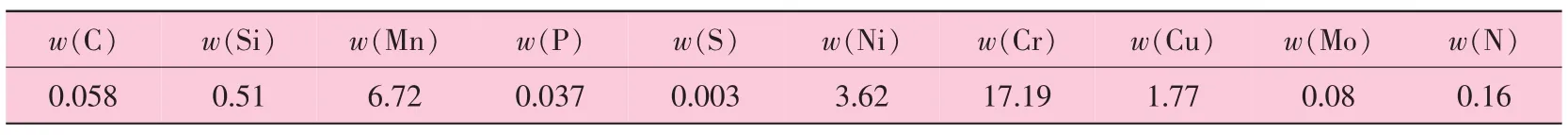

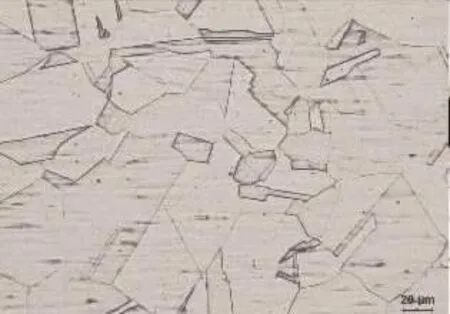

试验选用壁厚3.4mm的16Cr不锈钢卷板,其主要化学成分见表1,微观组织如图1所示。由图1可以看出,其显微组织为奥氏体组织。

表1 16Cr不锈钢的化学成分%

图1 16Cr不锈钢显微组织

采用THERMATOOL高频焊机进行板-板对焊试验,板材宽度为12cm,采用3种工艺进行焊接,焊接参数见表2。焊接完成后,从焊接试样焊缝处截取金相试样,用三氯化铁和盐酸混合溶液侵蚀后,采用Leica金相显微镜观察焊缝的显微组织,并采用Durascan-70硬度计对焊接接头处的显微硬度进行测量。依据ASTM A370标准,采用ZWICK Z1200万能材料试验机对焊接试样进行拉伸和弯曲性能测试,并通过日立S-3700N型扫描电镜对弯曲断口进行分析。为保证试验数据准确,试样均在焊接参数稳定的区域中央取样。

表2 3种高频焊接工艺参数

2 试验结果与讨论

2.1 焊缝显微组织分析

不同高频焊接参数下焊接接头的宏观照片如图2所示。由图2可看出,工艺1下焊缝成形不稳定,挤出的毛刺虽然连续但大小不一,且由于焊接热输入过大,焊缝宽度最宽,焊接接头热影响区表面发黑严重;工艺2下焊缝成形情况虽有所改善,但挤出的毛刺仍然不均匀,由于焊接热输入的降低,焊缝宽度变窄,焊接热影响区表面发黑情况显著改善;工艺3下焊缝成形稳定,挤出的毛刺均匀连续,焊缝宽度最小,且焊接热影响区表面无过热发黑现象。

图2 焊接接头宏观照片

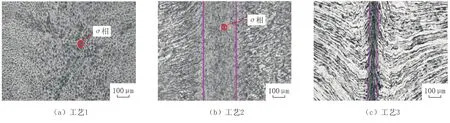

不同焊接参数下焊接接头的显微组织如图3所示。高频焊接时,加热过程中的第二相粗大树枝晶在挤压辊挤压力作用下,沿焊缝熔合线向两侧4个角度的方向变形伸长,如图3(c)所示。这种较对称的羽毛状(或树枝状)结晶组织称作金属流线。通过测量金属流线升角大小以及熔合线宽度,能够很好地判断焊接过程热输入、挤压力和焊接速度等参数控制的稳定性,从而达到分析焊缝质量的目的[8-9]。文献[8]提出,熔合线两侧金属流线升角应控制在50°~80°,熔合线宽度应控制在 20~140μm。

图3 焊接接头显微组织

由图3(a)可以看出,当焊接速度为2m/min、焊接功率18~20kW时,由于焊速过低,焊接热输入过大,焊缝熔合线和金属流线升角不明显。焊缝出现了σ脆性相,σ相一般是δ铁素体在高温转变下生成的,其会使焊缝的塑性和韧性显著下降。它是一种体心正方结构的Fe-Cr化合物,750℃时在奥氏体-铁素体焊缝金属中形成最快,焊缝中Mo、Nb、Si、Ti等元素都会促进σ相的形成,另外过量的δ铁素体也会促进σ相的析出[10-12],其名义成分是FeCr,但实际上由于Ni、Mo等原子参与沉淀,该相的实际成分应为(Fe,Ni)x(Cr,Mo)y。该相首先在三晶粒交汇点处出现,其次是在晶界。在高温下长时间加热也会在非共格孪晶界及晶内夹杂物上形成。

由图3(b)可以看出,当焊接速度为6m/min、焊接功率37~40kW时,由于焊接热输入稍大,焊缝处出现少量σ脆性相,且熔合线宽度较大(约为277μm),由于加热的不均匀性,两侧金属流线升角出现明显不一致,单侧最大约为70°左右。

由图3(c)可以看出,当焊接速度为10m/min、焊接功率为47~50kW并加大挤压力至5t时,焊缝成形良好,测得其金属流线升角分别为60°、62°、65°和67°;壁厚中部熔合线宽度为53μm左右,内、外两侧熔合线宽度分别为67μm和62μm。高频焊接时,高频电流的集肤效应会导致焊缝内外两侧熔合线宽度大于壁厚中部熔合线宽度。

图4 焊缝显微组织

焊缝显微组织如图4所示。由图4可以看出,不锈钢高频焊缝显微组织主要为奥氏体+δ铁素体(或含有σ相)。奥氏体不锈钢焊缝凝固时析出的初始相可以是奥氏体也可以是铁素体,这两种凝固初始相的分界线大约在Cr/Ni比值为18∶12处,Cr/Ni高于此比值,凝固初始相为δ铁素体,而低于此比值则凝固初始相为奥氏体[12]。试验用16Cr奥氏体不锈钢其Cr/Ni高于此比值,因此凝固时初始析出相为δ铁素体。在焊缝凝固过程中,奥氏体通过包晶-共晶反应在铁素体胞晶界和枝晶界形成,由于Cr和Ni在奥氏体中的扩散系数比在δ铁素体中小,加之奥氏体是通过消耗铁素体而不断生长,随着相变的不断进行,在残留铁素体中Cr和Mo等铁素体生成元素不断富集,Ni、C和N等奥氏体生成元素不断贫化,直到这个过程使铁素体在一个受到限制的较低温度下变成稳定的残余δ铁素体而最终呈蠕虫状或骨架状分布于奥氏体晶粒间[11-12]。

奥氏体不锈钢焊缝中的δ铁素体可以细化晶粒,消除单相奥氏体的方向性,减少有害杂质的偏析,而且δ相能溶解较多的S和P,并能降低界面能,阻止晶间液膜的形成,从而有利于焊缝的抗热裂纹能力[10]。一般认为,焊缝含有5%~15%的铁素体,对防止焊接热裂纹、提高焊缝抗晶间腐蚀和应力腐蚀能力都有十分重要的作用[10-13],但铁素体体积分数超过15%时会使焊缝韧性显著降低,且会降低焊缝的耐蚀性,使焊缝易发生选择性腐蚀[10]。经测量图4焊缝中δ铁素体体积分数分别为13.08%、17.53%和9.01%。可见焊缝中δ铁素体的含量随着焊接热输入的增加呈现先增后减的趋势,同时伴随着σ脆性相的析出。这是由于随着热输入的增加,t8/5增大,加之不锈钢导热系数小,在相变过程中焊缝高温停留时间变长,Cr和Mo等铁素体生成元素不断富集,从而导致焊缝铁素体含量增多;但当焊接热输入过大时,δ铁素体开始在高温下析出σ相,伴随着σ脆性相的析出,δ铁素体中Cr含量减少,Ni含量增加,这时将会有部分δ铁素体转变生成二次奥氏体[11],这都使得焊缝处δ铁素体含量减少(见工艺1试验结果)。

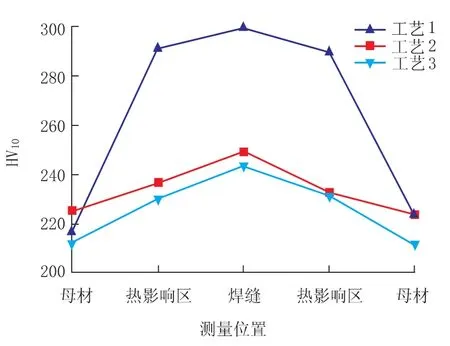

2.2 焊接接头显微硬度分析

焊接接头的显微硬度分布如图5所示。从图5可以看出,工艺1下焊接接头显微硬度最高,这是由于其焊接热输入过大导致焊缝处析出大量σ脆性相,σ脆性相的析出会使焊缝处的韧性降低,硬度显著增加。

工艺2和工艺3焊接接头显微硬度匹配较好,但由焊接接头显微组织分析可知,工艺2焊缝成形不好,工艺3焊缝成形良好。

图5 焊接接头显微硬度分布

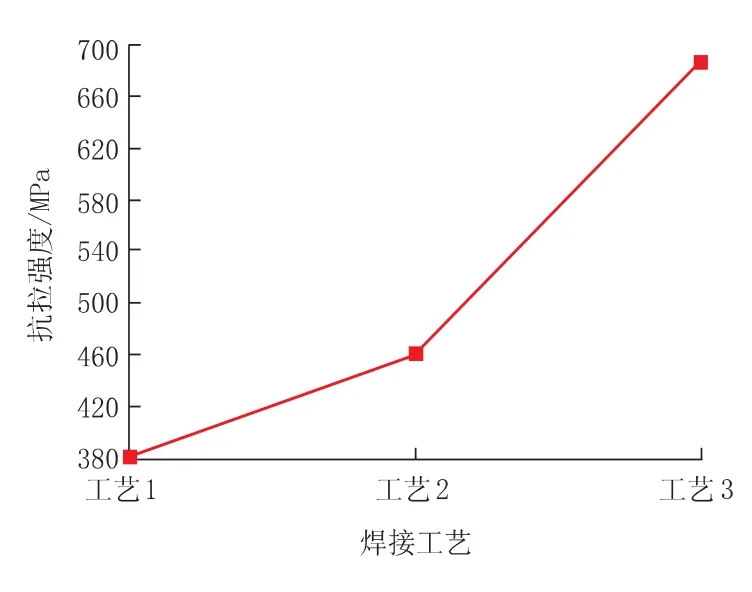

2.3 拉伸试验

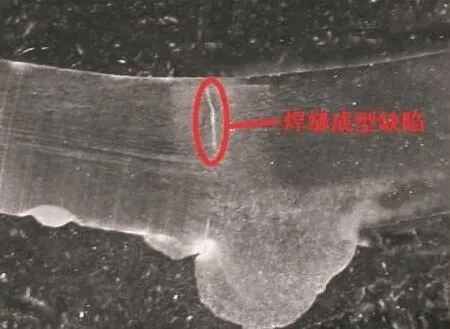

对工艺1~工艺3的焊接接头试样进行拉伸试验,其焊缝抗拉强度如图6所示。由图6可看出,工艺3焊缝抗拉强度最高,接近母材抗拉强度(704.75MPa),工艺1焊缝的抗拉强度最小。通过光学显微镜观察工艺1焊接接头截面,可以观察到其由于挤压力不足,焊缝融合不充分,存在明显的冷焊缺陷,如图7所示。工艺2焊缝成形虽有所改善,但由于焊接热输入稍大,焊缝处出现少量σ脆性相,同时焊缝熔合线宽度过大,且两侧金属流线升角大小不均(图3(b)),因而焊缝抗拉强度不高。

图6 焊缝抗拉强度

图7 焊缝成形缺陷

2.4 弯曲试验

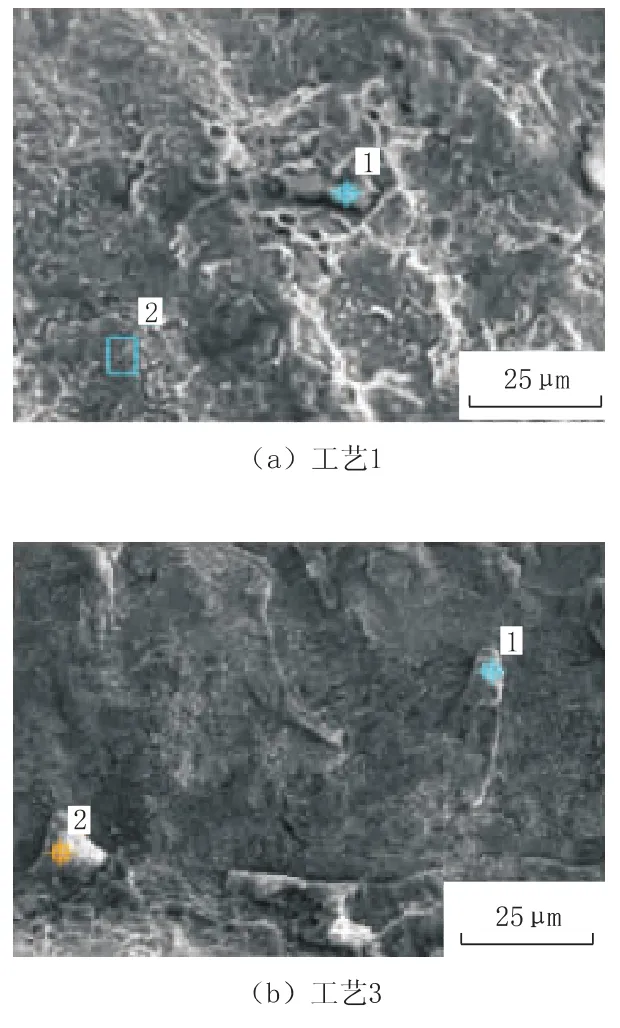

弯曲试验中,工艺1~工艺3试样均在焊缝处出现不同程度的开裂,如图8所示。工艺1和工艺3焊接试样的弯曲断口扫描电镜照片如图9所示。

图8 弯曲试样

图9 弯曲断口扫描电镜

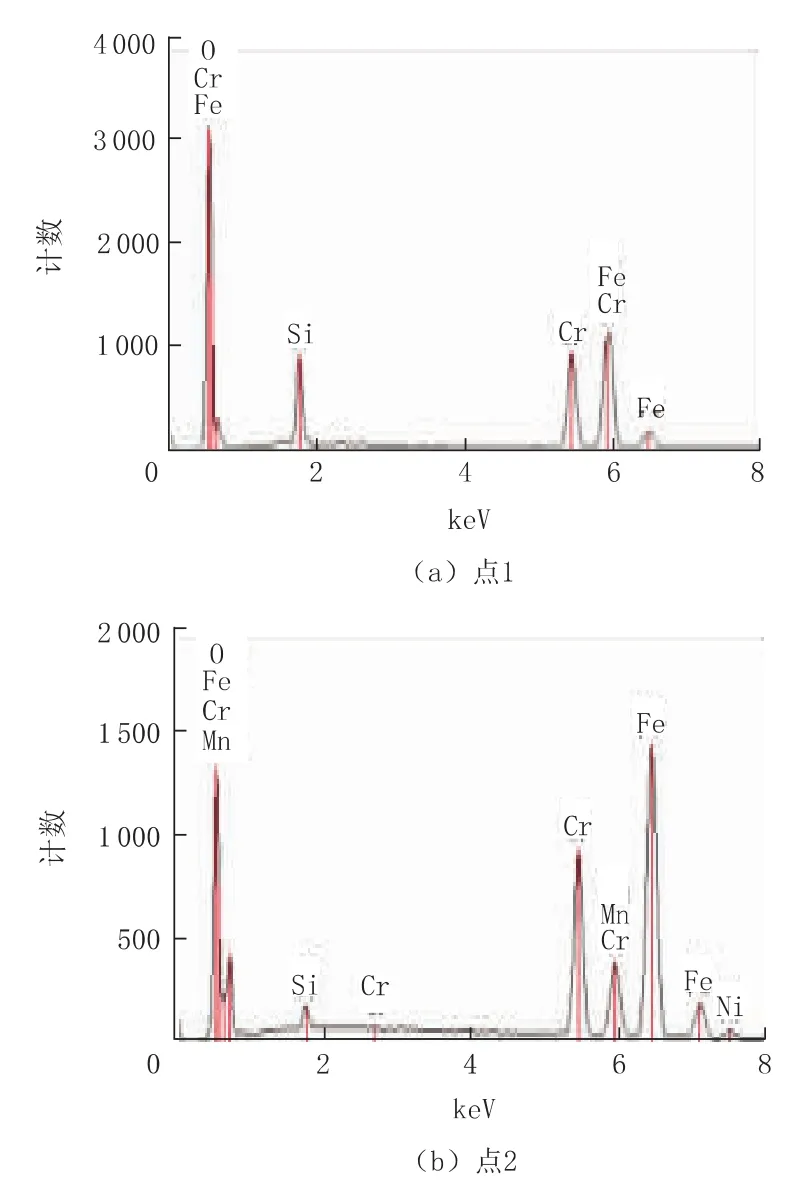

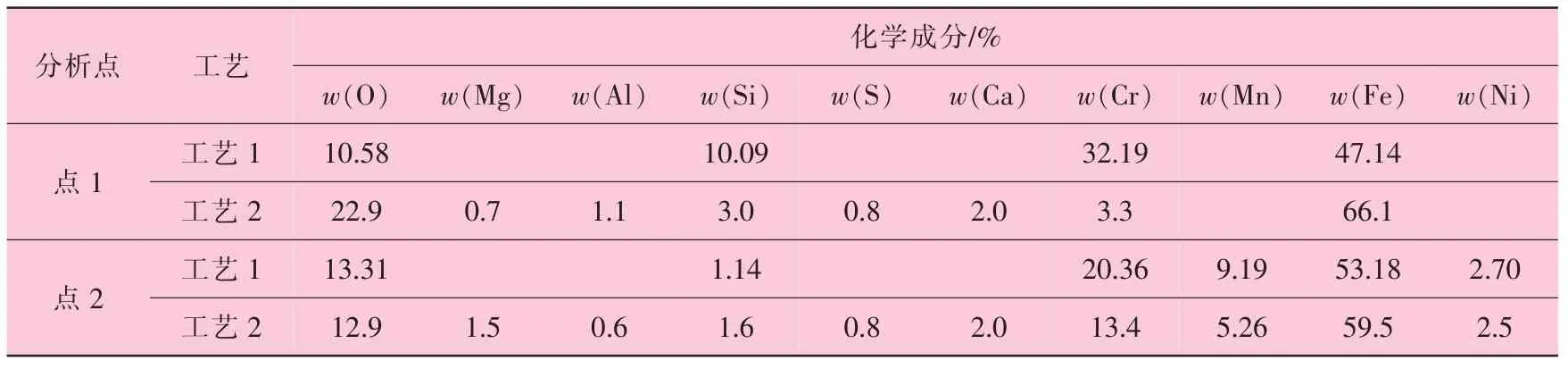

由图9可以看出,断口表面有大量夹杂物,且断口呈脆性断裂特征。对工艺1和工艺3弯曲断口进行选区能谱分析,其弯曲断口能谱分析如图10和图11所示,分析结果见表3。由能谱分析结果可知,焊接试样弯曲断口处含有大量Fe、Cr、Mn、Si、O和Ni等元素,但工艺1的断口点1处Cr、Si元素含量远高于工艺3断口。

由于不锈钢中含有大量的合金元素,高频焊接时,板材焊接表面极易形成氧化层,随后在挤压辊压力作用下进行压力成型时,如果挤压不充分或氧化物过多,不能将生成的氧化物挤出焊缝的熔合面,氧化物会留在熔合线处,在随后的凝固过程中,焊缝处生成氧化物夹杂。由能谱分析结果可知,焊缝处的氧化物夹杂应主要为Cr和Fe的氧化物。

图10 焊接工艺1弯曲断口能谱分析图

图11 焊接工艺2弯曲断口能谱分析图

表3 弯曲断口能谱分析结果

由能谱分析结果可知,在16Cr不锈钢焊缝中存在Cr和Fe的氧化物。对应不同的焊接工艺,只有当焊接速度、焊接热输入和挤压力匹配适当时,焊缝氧化物数量会得到有效控制,焊接接头的性能也能得到保证。工艺1焊缝弯曲断口中,点1处除了有Cr和Fe的氧化物外,还含有Si和Mn偏析而引起的化合物。工艺3弯曲断口中Mn和Si偏析小,主要是Cr和Fe的氧化物。

综上所述,工艺1焊缝中大量的σ脆性相和Cr、Fe氧化物是焊缝韧性差的主要原因;工艺3焊接接头强度虽然和母材抗拉强度接近,但由于焊缝中也有大量的Cr和Fe氧化物夹杂,造成焊缝韧性不足。因此,在进行不锈钢高频焊接时需要采取气体保护,以防止高温环境下焊缝氧化物的生成。

3 结 论

(1)对于壁厚3.4mm的16Cr奥氏体不锈钢,当焊接速度为10m/min左右、焊接热输入为2.9 kJ/cm、并配以适当的挤压力和开口角时,焊缝成形良好,焊接接头硬度匹配较好且焊缝抗拉强度接近母材抗拉强度,焊缝显微组织以奥氏体+δ铁素体为主。但由于焊缝存在大量氧化物夹杂,焊接接头韧性较差。

(2)16Cr奥氏体不锈钢高频焊随着焊接速度的增加,焊缝成形性能变好;焊缝中δ铁素体的含量随焊接热输入的增加先增后减,同时伴随σ脆性相析出。

(3)16Cr不锈钢焊缝存在大量Cr和Fe的氧化物,焊接时需要采取气体保护。

[1]陈礼斌,高永春.不锈钢技术及其发展[J].河北冶金,2011,183(3):5-12.

[2]季文华.不锈钢的分类与选择[J].科技信息,2012,12(34):455.

[3]钟倩霞.我国不锈钢焊管的开发和应用[J].钢铁,1993,28(10):79-82.

[4]郭志勤,蒋新,强杰.连续管钻井技术[J].石油钻采工艺,1999,21(1):61-20.

[5]顾佳卿,李鑫,许海刚,等.11Cr超纯铁素体不锈钢管焊缝开裂原因分析[J].物理测试,2011,29(1):27-30.

[6]刘辉,王海东,张晓庆,等.201不锈钢点焊工艺优化与焊点质量分析[J].电焊机,2012,42(11):78-81.

[7]韩宝云,钟倩霞.高频不锈钢焊管生产工艺[J].钢铁,1993,28(11):28-31.

[8]黄有阳.高频焊管金属流线的形成形态与分析[J].钢管,2000,29(6):31-36.

[9]毕洪运,陆明和.ERW直缝焊管焊缝形态与金相检验评价[J].宝钢技术,2006(3):23-26.

[10]贾凤翔.不锈钢焊接钢管[M].太原:山西科学技术出版社,2007:48-56.

[11]埃里希·福克哈德.不锈钢焊接冶金[M].栗卓新,译.北京:化学工业出版社,2004:76-138.

[12]利波尔德,科特基.不锈钢焊接冶金学及焊接性[M].陈剑虹,译.北京:机械工业出版社,2008:140-159.

[13]马丽,闫亚杰.1Cr17Mn6Ni5N与Q235异种钢焊接接头组织分析[J].热加工工艺,2011,40(3):168-172.

Effect of 16Cr Austenite Stainless Steel High Frequency Welding Parameters on Weld Microstructure and Properties

BI Zongyue1,2,3,YAN Peilin1,YU Han2,3,WANG Haitao2,3

(1.School of Materials Science and Engineering,Xi’an Shiyou University,Xi’an 710065,China;2.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;3.Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

In order to analyze the effect of 16Cr stainless steel high frequency welding parameter on weld microstructure and properties,under the different high frequency welding(HFW)parameters,the change of weld microstructure and properties of 16Cr stainless steel were studied by optical microscope(OM),scanning electron microscope(SEM)tensile test and bending test.The results showed that the weld formability of 16Cr austenitic stainless steel becomes better with the increase of welding speed.The content of δ-ferrite in weld show a trend of decrease after an initial increase with the increasing of welding heat input,accompanied by brittle σ-phase precipitation.The weld of 3.4mm thickness 16Cr austenitic stainless steel has good formability,when welding speed about 10m/min,welding heat input 2.9 kJ/cm,and with appropriate pressing force and the opening angle.The welded joints have good matching hardness and the weld tensile strength is close to the base material tensile strength.The microstructure of weld is mainly composed of austenite and δ-ferrite.But the welded joints have poor toughness,because of the oxide inclusions in weld.

16Cr stainless steel;high frequency welding;welding technology;microstructure;mechanical properties

TG456.9

A

10.19291/j.cnki.1001-3938.2016.08.001

毕宗岳(1962—),男,陕西宝鸡人,教授,高级工程师,主要从事管材开发及焊接技术研究工作。

2016-03-23

李红丽