超声相控阵技术对不同厚度对接焊缝表层缺陷的定位

2016-12-16岳庚新

岳庚新,王 妍,赵 远

(天津诚信达金属检测技术有限公司,天津300384)

超声相控阵技术对不同厚度对接焊缝表层缺陷的定位

岳庚新,王 妍,赵 远

(天津诚信达金属检测技术有限公司,天津300384)

简要介绍了常规超声波检测和超声相控阵检测的特点。以超声相控阵技术为研究对象,对不同厚度对接焊缝表层缺陷的定位进行了试验研究。验证结果表明,超声相控阵检测技术能够实现对不同厚度对接焊缝表层缺陷的精确定位,提高了工作效率。超声相控阵检测技术可实现A扫、S扫等不同扫查方式的对比,使得对缺陷的判定更直观、更具有说服力,并且能够实现整个扫查过程全数据的存储,便于后期的处理和追溯。

检测;超声检测;表层缺陷;超声相控阵;扇形扫查

1 概 述

超声波技术具有高精度、无破坏、零损伤等优点,在各个领域都得到了较为广泛的应用。目前,超声波技术在机械制造、石油石化、交通轨道等工业领域占有举足轻重的作用,此外在医学、生物科学等领域也占有重要的地位[1-5]。

采用超声波技术对工件进行检测时,存在以下问题:①对工件中的缺陷进行精确的定位、定性很难实现;②对复杂形状和不规则的形貌检测存在困难;③缺陷位置、取向和形状都对检测结果有不同的影响;④以脉冲形式显示的检测结果不直观,且检测结果不能够直接记录。因此,超声相控阵技术应运而生,该技术实现了在不移动探头的情况下完成声束的移动、偏转和动态聚焦,并可以以35°~75°的扇形区域对焊缝进行扫查,动态聚焦还可实现控制焦柱长度、焦点尺寸和声束的方向,改善了检测时的分辨率和信噪比,提高了工件缺陷的检出率[6-9]。

当然,相控阵检测技术也面临诸多挑战,如时间延迟的精确控制、压电晶片声电性能的好坏、避免旁瓣产生及声束角度选择等问题,这些都将影响检测结果的准确性[10],因此在制定检测工艺时要全方位考虑多种因素的影响,尽量提高检测结果的准确性。

2 超声相控阵检测原理及其参数选择

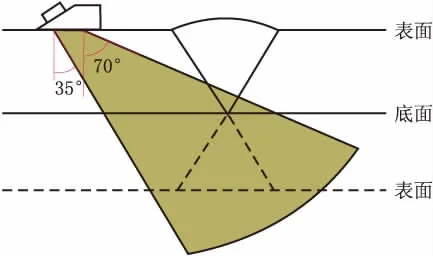

对接焊缝超声相控阵声束覆盖方式如图1所示。与常规的超声检测相比,超声相控阵的探头是由一系列相互独立的晶片构成,超声相控阵技术可通过激发多个独立的晶片,发射一定角度范围(35°~70°)的声束进行扫查,通过聚焦深度、角度范围和焦点尺寸等参数的控制,使超声束能够一次性全覆盖整个焊缝,这就避免了探头的前后移动。同时,超声相控阵检测采用扇形扫查代替了栅格形扫查,大大提高了检测速度,只需使探头前沿和焊缝保持合适的距离就能够对整个焊缝进行检测,这种检测方式可以解决因焊缝形状复杂或空间限制而难以检测的问题。相控阵仪器还能够提供多种图像显示,如采用A+B+S视图来显示扫查数据,并可通过图形分析软件进行任意时刻的数据分析。可见,相控阵技术在缺陷的定量方面也优越于传统的超声波检测方法。

图1 对接焊缝超声相控阵声束覆盖图

针对不同板厚的对接焊缝进行相控阵检测,检测设备采用Omniscan MX2型相控阵检测仪,同时显示A扫和S扫检测结果,声束角度选用35°~75°,设置V形焊缝。不同厚度对接焊缝相控阵检测声束模拟结果如图2所示。由图2可见,通过调整探头前沿距焊缝中心的距离,选用一次波和二次波同时扫查,可以使超声相控阵的一次波声束将焊缝的根部区域覆盖,二次波将焊缝完全覆盖,可见超声相控阵技术能够满足对不同厚度对接焊缝的扫查要求,避免了表层缺陷漏检和定位不准的现象。

图2 不同厚度对接焊缝相控阵检测声束模拟结果

3 试验验证分析

验证试验选用厚度为15mm和20mm的对接焊缝工件。验证试验工件内外结构实物照片如图3所示。首先采用X射线法透照焊缝并确定焊缝缺陷的位置及类型。之后采用常规的超声波反射法对缺陷进行检测,虽然常规的超声波反射法对焊缝内部的缺陷能够进行较为精确的定位,但是无法实现对焊缝表层缺陷的检测,检测时可能会形成漏检,这是因为常规的超声波检测存在检测盲区。超声波是由压电陶瓷材料的机械振动产生的,机械振动时会产生余震,检测盲区实际上就是由传感器的余震产生的。另外,常规超声探头受移动范围和声束角度的限制,对于与声束轴线呈一定角度的缺陷也容易造成漏检。

图3 验证试验工件内外结构实物照片

对接焊缝相控阵检测结果如图4和图5所示。从S扫可以看出,缺陷成片状椭圆形显示,属于密集型缺陷,且缺陷的中心部位较明亮,边缘不清晰,反差较大,当左右移动探头时,缺陷快速消失。可见此缺陷为密集型气孔。从A扫可看出,在二次波扫查的34.8~39.6mm处存在缺陷,也就是相当于距表面2~5mm处存在大小不同的气孔缺陷,属于近表面缺陷。普通超声检测很难对此类缺陷定位,但超声相控阵的检测就较为精准,这就说明相控阵检测技术能够对整个焊缝进行较全面的覆盖。

图4 对接焊缝位置一的超声相控阵检测图像

图5 对接焊缝位置二的超声相控阵检测图像

4 结 论

(1)超声相控阵检测技术能够对不同厚度对接焊缝表层的缺陷实现精确定位,不仅提高了工作效率,还提高了缺陷的检出率和可靠性。

(2)超声相控阵技术可实现A扫、S扫等不同扫查方式的对比,使缺陷的判定更直观、更具有说服力,并且能够实现整个扫查过程全数据的存储,便于后期的处理和追溯。

[1]汪良华.承压设备对接焊缝超声相控阵检测图谱分析[D].南昌:南昌航空大学,2014.

[2]刘晓睿.超声相控阵技术检测和评价方法研究[D].南昌:南昌航空大学,2002.

[3]李衍.焊缝超声检测相控阵参数与缺陷显示的相关性[J].中国特种设备安全,2010,34(3):1-4.

[4]李衍.超声相控阵技术(第二部分)扫查模式和图像显示[J].无损探伤,2007,31(4):36-42.

[5]李衍.相控阵超声检测国际动态[J].无损探伤,2008,32(6):1-4,8.

[6]卢超,邓丹,陈文生,等.钢轨气压焊接头的超声相控阵检测技术研究[J].失效分析与预防,2011,6(3):139-143.

[7]傅枞春.炼铁高炉炉壳超声波探伤的缺陷定位分析[J].无损探伤,2008,32(1):43-44.

[8]王敏,窦洪.超声相控阵技术在电力工业无损检测中的应用[J].广东电力,2009,22(12):50-52.

[9]邵凤和,徐东杰,石秀荣,等.超声相控阵技术在焊接接头检测中的应用[J].机电信息,2011(15):96-99.

[10]隋洪波.超声相控阵检测系统相关技术研究[D].长春:吉林大学,2003.

Ultrasonic Phased Array Technology Positioning Analysis of Butt Weld Surface Defect with Different Thickness

YUE Gengxin,WANG Yan,ZHAO Yuan

(Tianjin Chengxinda Metal-Testing Technology Co.,Ltd.,Tianjin 300384,China)

In this article,it briefly introduced the characteristics of conventional ultrasonic testing and ultrasonic phased array technology.With ultrasonic phased array technology as the research object,the positioning of butt weld surface defect with different thickness was studied.The results showed that the ultrasonic phased array technology can realize accurate positioning for the butt weld surface defects with different thickness and improve working efficiency.It also can realize the comparison of different scanning modes,such as A mode,S mode and so on,make the determination of the scan results more intuitive and more persuasive,and can realize all data storage of whole scanning process,convenient for later processing and traceability.

detection;ultrasonic testing;surface defect;ultrasonic phased array;sector scan

TE973.6 文献标志码:B DOI:10.19291/j.cnki.1001-3938.2016.05.010

岳庚新(1988—),男,硕士,主要从事无损检测新技术及金属材料组织及性能的研究。

2015-11-12

谢淑霞