Φ31.8mm连续油管断裂失效分析

2016-12-16李鸿斌毕宗岳张晓峰汪海涛鲜林云

李鸿斌,毕宗岳,余 晗,张晓峰,汪海涛,鲜林云

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

Φ31.8mm连续油管断裂失效分析

李鸿斌1,2,毕宗岳1,2,余 晗1,2,张晓峰1,2,汪海涛1,2,鲜林云1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

为了预防和减少连续油管在油田作业环境下发生的失效事故,提高连续油管的使用寿命,通过理化性能检验、微观组织分析和能谱分析等方法,对某油田80钢级Φ31.8mm×3.18mm断裂失效连续油管进行了分析。结果表明,该连续油管在受到自重产生的拉应力、周期性的塑性应变和井内酸性腐蚀环境的共同作用下,发生应力腐蚀开裂,导致连续油管断裂失效。最后给出了提高连续油管使用寿命的建议。

连续油管;断裂失效;应力腐蚀;裂纹

1 概 述

连续油管技术是近年发展起来的一项具有广阔发展前景的油田作业技术,广泛应用于钻井、完井、气举、电潜泵、酸化作业、油井防砂、井下工具打捞、水平井施工、洗井、稠油开采等诸多方面[1-2]。连续油管及其作业装置已被誉为“万能作业机”[3-5]。由于连续油管的服役环境恶劣,受力情况复杂,产生了复杂、多样的连续油管失效问题。研究表明,导致连续油管失效的主要原因是疲劳失效、腐蚀失效和操作不当[6-10]。

本研究以80钢级Φ31.8mm×3.18mm连续油管断裂事故为研究对象,分析了连续油管失效的原因,提出了避免此类事故发生的建议。通过调查分析连续油管失效的机理和原因,有助于预防和减少连续油管使用中的失效事故,从而提高其使用寿命和效率。

某油田80钢级Φ31.8mm×3.18mm连续油管在作业区一次氮气气举作业完成后,发现油管表面多处出现泄露现象,随后发现在距管端1 600 m处发生断裂。本次连续油管下井作业时间为115 h,作业压力为15 MPa,井下含有H2S,具体含量不详。在进行气举作业前,该盘连续油管还进行了1次氮气气举作业,下井作业时间为84 h,作业压力25 MPa,井中含有H2S,具体含量不详。两次气举作业均未向井内加注缓蚀剂进行保护。

取井内原液并进行水质分析,结果发现井内水型为氯化钙型,井液pH值为5.1,矿化度为184 570.3 mg/L,Cl-含量为 121 962.2 mg/L,S2-含量为309.1 mg/L。井内H2S和CO2含量未进行检测,但对现场截取的连续油管试样进行失效分析时,仍能闻到刺鼻的H2S气味。

2 试样宏观分析

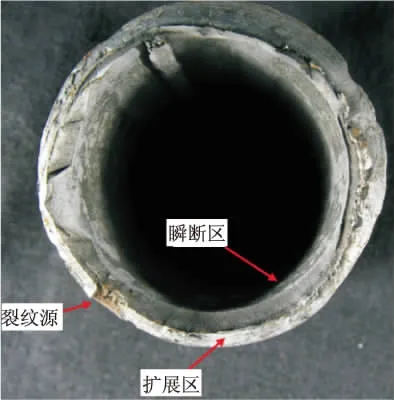

2.1 断口分析

选取断裂连续油管保存较好的一侧断口进行分析,其断口宏观形貌如图1所示。从图1可以看出,断口呈脆性断裂特征,并且分为两个明显的区域,平坦区和呈45°瞬断区。断口平坦区靠近外壁,45°瞬断区靠近内壁,裂纹源位于连续油管外壁处。由此可以推断,断裂起源于连续油管外表面。另外,在断口附近管体内、外表面均发现明显腐蚀,外壁腐蚀严重,有大量腐蚀坑,壁厚有明显减薄。

图1 连续油管断口宏观形貌

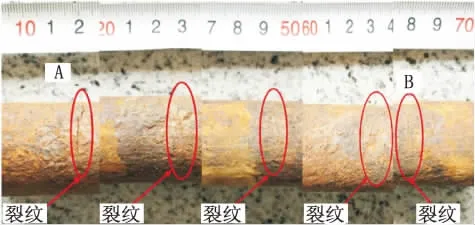

2.2 管体分析

截取断裂连续油管附近样品,长约630mm,如图2所示。由图2可看出管体外表面有明显锈蚀,腐蚀产物分布整个管体,且腐蚀产物容易脱落,管壁外表面有大量明显的腐蚀坑。在距直焊缝90°位置的管体母材上,沿管体纵向有多条肉眼可见的环向裂纹,如图3所示,管壁其它位置无明显裂纹。经测量,管体壁厚3.13~3.22mm,腐蚀使管体壁厚有明显减薄。

图2 断裂连续油管管体宏观照片

图3 管体表面多处环向裂纹

3 力学性能分析

3.1 拉伸性能

采用ZIWCK1200型拉伸试验机,依据标准ASTM A370—2009对断裂连续油管附近样品进行整管拉伸试验,试样尺寸为Φ31.8mm×3.18mm×450mm。试样断口附近无明显颈缩现象,力学性能见表1。

表1 试样力学性能及与标准的比较

由表1可以看出,试样的屈服强度、抗拉强度及断后伸长率均低于API SPEC 5ST《连续油管规范》的标准要求。

拉伸试样断口形貌如图4所示。从图4中可以看出,拉伸断口大部分呈现金属光泽,但在断口局部出现锈蚀痕迹,锈蚀从管样外壁向内壁扩展,锈蚀深度几乎达到管材全部壁厚。由此可以推断,该管样在进行拉伸试验前,表面已存在微小裂纹,试验过程中沿管体表面微小裂纹处开始起裂、扩展,因而得出的管样屈服强度、抗拉强度以及断后伸长率均低于标准要求。

图4 拉伸试样断口宏观形貌

3.2 硬度检测

从断裂连续油管上取硬度试样,如图5所示,取样区域包含焊缝、热影响区及母材。根据GB/T 4340.1—2009使用Durascan 70硬度计进行硬度试验,检测结果见表2。

图5 试样硬度检测宏观照片

从表2可看出,试样母材、焊缝、热影响区的硬度均小于248HV10,满足API SPEC 5ST要求。

表2 试样硬度检测结果

4 试样显微组织分析

4.1 金相分析

依据GB/T 4340.1—2009标准,采用Leica DMI5000M金相显微镜对试样焊缝和母材进行分析,如图6所示。从图6可以看出,连续油管试样焊缝和母材的组织均由多边形铁素体和细小的珠光体组成,母材晶粒度为12级,焊缝晶粒度为10.5级,带状组织为1.5级,焊缝及母材无异常组织。

图6 连续油管试样微观组织形貌

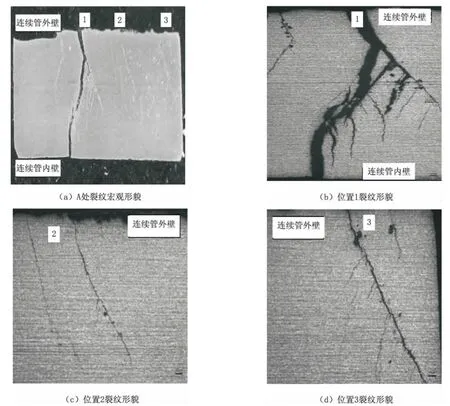

采用线切割对试样A、B两处环向裂纹(如图3所示)进行加工,沿裂纹中部、垂直于裂纹方向取样,并进行金相分析。A、B两处裂纹金相分析照片如图7和图8所示。从图7和图8中可以看出:试样表面存在多处裂纹,裂纹起源于壁,沿管壁厚度方向向内壁扩展,局部区域裂纹已经贯穿整个壁厚;在主裂纹扩展的过程中,在主裂纹上又有分叉的二次裂纹生成,二次裂纹与主裂纹形成明显的树枝状,这种形貌和二次裂纹是典型的应力腐蚀开裂裂纹特征[11]。

4.2 试样断口形貌分析

图7 管体A处裂纹形貌

图8 管体B处裂纹形貌

图9 断口不同位置形貌

图10 断口裂纹处微观形貌

采用日立S-3700N型扫描电镜对连续油管断口进行微观形貌分析,结果如图9所示,并利用能谱仪对断口表面腐蚀产物的成分进行分析,结果如图10所示。从图9断口不同位置微观形貌可以看出,断裂起源于油管外壁,断口光滑齐整,在断口截面可发现清晰的环向裂纹,断口具有明显的脆性断裂特征。从图10断口裂纹处微观形貌可以看出,油管断口表面呈现乳突状形貌,腐蚀产物不致密,乳突岛之间有裂纹存在。对这些疏松腐蚀产物的微观组织区域进行能谱分析,如图11所示。由图11可以看出,腐蚀产物中除含有铁的氧化物外,还含有少量的S和Cl。

图11 断口裂纹附近腐蚀产物EDS图谱

4.3 X射线衍射分析

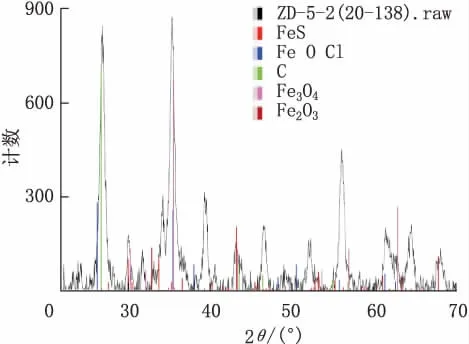

采用D8 ADVANCE型X射线衍射仪对连续油管表面腐蚀产物进行了分析,其结果如图12所示。由图12可以看出,试样表面腐蚀产物主要含有 Fe3O4(46.34%)、Fe2O3(9.59%)、FeS(14.14%),说明该管材可能发生了氧腐蚀和硫化物腐蚀。

图12 试样表面腐蚀产物X射线衍射图谱

5 分析与讨论

通过对失效连续油管进行宏观和微观分析,断口和管壁外表面裂纹表现为应力腐蚀特征。应力腐蚀开裂是金属在拉应力(外加应力或残余应力)和腐蚀介质的共同作用下引起的一种破坏形式[12-13]。一般认为,当拉应力、金属应力和腐蚀性介质3个条件同时具备时才会发生。

连续油管的腐蚀形式多种多样,比静态油管的腐蚀更为复杂。在非酸性环境下,连续油管的腐蚀主要是电化学腐蚀,酸化液和储层液是影响电化学腐蚀的主要因素。连续油管在酸性环境下的腐蚀更为复杂,除了电化学腐蚀外,还包括H2S导致的开裂。

井下作业用连续油管和静态管柱相比,其受力特点存在显著差异。连续油管绕导向拱和卷轴进行井和下井过程中会遭受6次弯曲和变值的变化,由于导向拱和卷轴的半径均小于连续油管的最小弯曲半径,因此,起下井遭受的弯曲变形会导致塑性应变。同时,连续油管在起下过程中会受到自重及载荷的影响,产生拉应力,而且连续油管被反复弯曲,还存在疲劳问题。文献[14-15]表明,弯曲和内压作用下产生的疲劳是造成连续油管失效的主要原因。

综上所述,连续油管在酸化和气举作业时,油管外壁与腐蚀介质接触时间较长,管材在受到自重的拉应力、周期性的塑性应变和井内酸性腐蚀环境的协同作用下(特别是含H2S环境),材料性能退化,塑性降低,存在脆性开裂倾向。当这种脆化效应积累到一定程度时,就会导致连续油管的脆性开裂,特别是在连续油管发生塑性变形的情况下,更容易发生脆性开裂。

6 结论及建议

(1)在连续油管作业前,对其应用历史记录进行分析及安全性评估,并收集作业井的井况信息,明确井身结构及所含腐蚀介质含量。

(2)作业过程中运用现场监测装置,对连续油管当前壁厚、椭圆度、管体损伤等情况进行检测及评估。

(3)尽量将连续油管配置在滚筒直径较大的作业车上,采用大直径的导向拱可降低连续油管由于弯曲/压力循环造成的疲劳损伤,提高连续油管的使用寿命。

(4)在酸性环境的井内作业前应添加缓蚀剂及除硫剂,选用耐蚀连续油管进行作业。

[1]苏新亮,李根,沈忠厚,等.连续油管钻井技术研究与应用进展[J].天然气工业,2008,28(8):55-57.

[2]赵广慧,梁政.连续油管力学性能研究进展[J].钻采工艺,2008,31(4):97-101.

[3]贺会群.连续油管技术与装备发展综述[J].石油机械,2006,34(1):1-6.

[4]李宗田.连续油管技术手册[M].北京:石油工业出版社,2003.

[5]毕宗岳,井晓天,金时麟,等.连续油管性能研究与产品开发[J].石油矿场机械,2010,39(6):16-20.

[6]周兆明,万夫,李伟勤,等.连续油管检测技术综述[J].石油矿场机械,2011,40(4):9-12.

[7]ADRICHEM W P.Coiled-tubing failure statistics used to develop CT performance indicators[J].SPE Drilling&Completion,2002,17(3):159-163.

[8]AFGHOUL A C.Coiled tubing the next generation[J].Oil Field Review,2004(1):38-57.

[9]鲜宁,姜放,荣明,等.连续油管在酸性环境下的腐蚀与防护及其研究进展[J].天然气工业,2011,31(4):113-116.

[10]朱小平.连续油管在弯曲和内压共同作用下的疲劳寿命分析[J].钻采工艺,2004,27(4):73-75.

[11]孙智,江利,应鹏展.失效分析基础与应用[M].北京:机械工业出版社,2009.

[12]刘瑞堂.机械零件失效分析[M].哈尔滨:哈尔滨工业大学出版社,2003.

[13]薛锦.应力腐蚀与环境氢脆[M].西安:西安交通大学出版社,1991.

[14]王优强,张嗣伟,方爱国.连续油管的失效形式与原因概述[J].石油矿场机械,1999,28(4):15-18.

[15]李斌.连续油管失效的机理与原因分析[J].石油机械,2007,35(12):73-76.

Fracture Failure Analysis of Φ31.8mm Coiled Tubing

LI Hongbin1,2,BI Zongyue1,2,YU Han1,2,ZHANG Xiaofeng1,2,WANG Haitao1,2,XIAN Linyun1,2

(1.National Petroleum and Gas Tubular Goods Engineering Technology Research Center,Baoji 721008,Shaanxi,China;2.Steel Pipe Research Institute,Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

In order to prevent and reduce the failure accidents of coiled tubing in oil field operation environment,increase the service life of coiled tubing,the fractured coiled tubing of 80 steel grade Φ31.8mm ×3.18mm in a certain oilfield was analyzed through physical and chemical properties testing,microstructure analysis and EDS analysis.The results showed that the stress corrosion fracture occurred in this coiled tubing under the combined action,including tensile stress by its own weight,cyclic plastic strain and the well acidic corrosive environments,which caused the fracture failure for coiled tubing.Finally,some advices were put forward to increase service life of coiled tubing.

coiled tubing;fracture failure;stress corrosion;crack

TE933.8 文献标志码:B DOI:10.19291/j.cnki.1001-3938.2016.05.006

李鸿斌(1984—),硕士,工程师,主要从事连续管新产品开发及管材失效分析等研究工作。

2015-12-16

李 超