工程机械用低成本高强钢Q690D的研制与开发

2016-12-16谌铁强

宋 欣,谌铁强

(秦皇岛首秦金属材料有限公司,河北 秦皇岛066326)

工程机械用低成本高强钢Q690D的研制与开发

宋 欣,谌铁强

(秦皇岛首秦金属材料有限公司,河北 秦皇岛066326)

为了开发低成本Q690D高强钢,在C-Mn-Nb-V成分基础上,设计含Mo及不含Mo的2种成分试验钢,并对比研究不同成分不同工艺条件下钢板力学性能及微观组织的变化。试验结果显示,在轧制工艺相同条件下,随终冷温度降低,含Mo钢强度上升,断后伸长率基本不变,当终冷温度在350~400℃时,-20℃冲击功可达到200 J以上。在轧制工艺及终冷温度相同条件下,冷却速度对不含Mo钢强度影响不大,断后延伸率及冲击功变化规律同含Mo钢;降低钢板始冷温度,强度有一定程度降低,冲击韧性及断后伸长率变化不明显。回火前后,含Mo的1#钢,终冷温度在450℃以上(工艺1)时的力学性能,与不含Mo的2#钢终冷温度在350~400℃(工艺5及工艺6)时的力学性能结果相近。研究表明,在不添加合金Mo的前提下,适当降低终冷温度及淬火+回火工艺,钢板性能完全可以满足Q690D要求。

Q690D钢;Mo;板条贝氏体;回火;力学性能

工程机械行业是机械制造业的重要组成部分,也是机械制造工业中发展比较迅速的行业。Q690D高强度结构钢主要应用于机械、煤炭、运输、矿山及各类工程施工部门所需设备中,如大型电铲、钻机、推土机的铲斗、起重机吊臂和转台及煤矿液压支架等。在国内,实际生产过程中一般采用添加Mo、Cr和Ni等贵重合金,通过TMCP+回火或淬火+回火热处理,可实现Q690D的稳定生产。

当代社会发展面临的主要矛盾之一是资源枯竭与经济的可持续发展。我国钢铁产业正面临资源匮乏、自然生态不堪重负等严重问题,“资源节约、环境友好、质量优良”,即资源节约型高质量钢铁产品的开发,是当前钢铁技术发展必须解决的一个主要问题[1]。因此,如何通过工艺技术、关键装备和生产流程的优化和创新,最大限度地发挥轧制、轧后冷却和热处理等生产环节对钢铁产品质量的调控作用,尽量减少对合金元素的依赖和资源的消耗,减轻环境负荷,使有限资源得到合理利用,达到提高产品性能、节约能源与资源的目的,是实现钢铁材料节约化和减量化的基础,也是国内外钢铁材料领域的技术难点和研发热点。

秦皇岛首秦金属材料有限公司(以下简称首秦公司)拥有比较先进的4 300mm中厚板生产线。在冷却系统方面,首秦公司拥有层流冷却设备(ACC)及超快冷冷却设备(UFC),将 UFC和ACC两种不同冷却方式有机整合在一起,形成了UFC+ACC联动冷却装置,具备了钢板冷却路径自由控制的功能。采用此种工艺路线,为首秦公司高强度钢的开发提供有力支持,可实现产品开发过程中的减量化生产,减少合金加入量,降低生产成本。

本研究结合首秦公司现有装备,采用低成本成分设计,严格控轧控冷及回火工艺,成功开发无贵重合金Mo和Ni,无需调质处理的Q690D高强钢,可实现合金减量化生产,可为高强钢的应用及发展提供借鉴。

1 试验材料及方法

1.1 成分设计

在 考 虑 GB/T 1591—2008、GB/T 16270—2009对Q690D高强钢性能指标要求及各元素对材料综合力学性能影响的基础上,本研究设计两种成分体系,在低C,适量的 Mn、Cr及 Nb、V、Ti等合金基础上,对比含Mo的1#钢及不含Mo的2#钢,在不同工艺条件下的微观组织及力学性能的变化。试验钢化学成分设计见表1。

表1 试验钢化学成分

1.2 试验方案

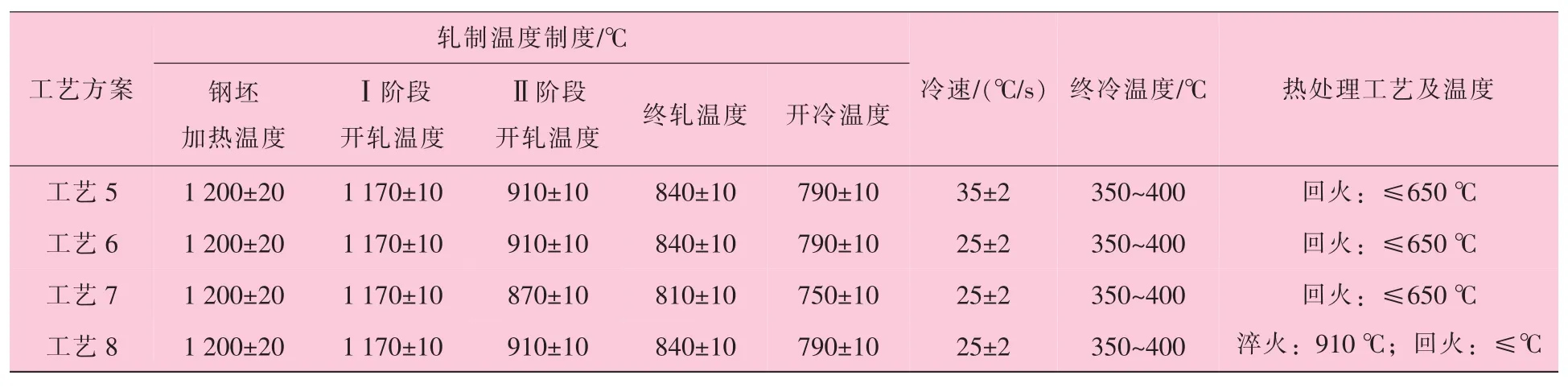

采用300mm×2 000mm×2 700mm规格连铸坯轧制25mm×2 500mm×L钢板(为保证水冷均匀性,控制钢板轧制长度L≤25 000mm),轧制工艺方案见表2。1#钢采用工艺1~工艺4,对比不同终冷温度对材料微观组织及力学性能的影响。在1#钢试验结果基础上,2#钢终冷温度350~400℃,按工艺5及工艺6分别采用不同冷却速度;在冷却速度与工艺6相同条件下,工艺7降低钢板入水冷却温度,工艺8采用增加一次淬火工序;通过工艺5~工艺8,对比2#钢在不同工艺条件下的综合力学性能及组织的变化。

表2 轧制工艺方案及热处理参数

续表

2 试验结果

2.1 力学性能

对试验钢进行回火处理,并对其在8种加工工艺条件下的冲击功、拉伸性能、屈服性能以及延伸率等力学性能进行相关检测。不同工艺条件下试验钢回火前以及回火后的力学性能见表3。

表3 试验钢回火前及回火后力学性能

2.1.1 回火前

通过采用严格的控轧控冷工艺,在钢坯加热温度、Ⅰ阶段及Ⅱ阶段开轧温度、终轧温度、开冷温度及冷却速度不变的前提下,1#钢在不同终冷温度下的力学性能存在一定差异;随着终冷温度的降低,钢板屈服强度及抗拉强度逐渐升高,断后延伸率变化不大,-20℃冲击功先升高后降低。当终冷温度在450~500℃时,钢板屈服强度为785 MPa,抗拉强度为939 MPa;当终冷温度≤200℃时,屈服强度可达到998 MPa,抗拉强度为1 095 MPa。终冷温度及冷速对钢板强度影响较大,对断后延伸率影响较小。终冷温度较高或较低时,对冲击韧性均不利;当终冷温度在350~400℃时,钢板冲击韧性较好,-20℃冲击可以达到200 J以上。

当终冷温度在350~400℃、冷却速度达到35℃/s时,2#钢屈服强度为775 MPa,抗拉强度为901 MPa;当冷却速度仅为25℃/s时,钢板屈服强度746 MPa,抗拉强度878 MPa;钢板断后延伸率无明显区别,分别为13.0%及13.5%,与工艺1~工艺4相比,其断后延伸率略有提高。采用无Mo成分,终冷温度为350~400℃时,冲击功均在200 J以上。适当降低钢板Ⅱ阶段开轧温度、终轧温度及开始冷却温度,钢板强度有一定程度的降低,屈服强度为694 MPa,抗拉强度为850 MPa,断后延伸率无明显变化,冲击功略微降低。工艺8采取910℃淬火后,其冷速及终冷温度较工艺1~工艺7高,淬火后屈服强度可达到990 MPa,抗拉强度为1 109 MPa,延伸率适当降低。

2.1.2 回火后

轧态及淬火态钢板,强度偏高,塑性略差。经过回火处理后,强度下降,断后延伸率改善,冲击呈现不同变化趋势。在工艺1~工艺4条件下,1#钢通过低于650℃回火处理后,与轧态性能相比,强度下降,断后伸长率提高,冲击功有不同程度变化。在工艺1条件下,钢板经过回火处理后,屈服强度下降到726 MPa,抗拉强度降至810 MPa,断后伸长率提高至15.5%,其-20℃冲击功提高至110 J以上。当终冷温度在350~400℃(工艺3)时,回火后的钢板屈服强度为843 MPa,抗拉强度为859 MPa,断后伸长率为15%,冲击功由轧态200 J以上降至150 J以下;当终冷温度降至200℃以下时,回火后其强度略微增加,屈服强度和抗拉强度分别为851 MPa和868 MPa,断后伸长率无明显变化,但冲击功继续下降,都在130 J以下。对于1#钢,随着终冷温度的降低,回火钢板强度指标逐渐增加,但增加幅度有限;回火处理后,断后伸长率均改善,但不同工艺间差异不大;终冷温度在400℃以上时,回火后其-20℃冲击功均有升高;终冷温度在400℃以下时,回火后其-20℃冲击功略有下降。

不同冷却速度条件下,2#钢回火后,其强度接近,塑性及韧性指标也相仿;其中,屈服强度分别为765 MPa及753 MPa,对应抗拉强度为 814 MPa及 811 MPa,断后伸长率均在15.5%以上,-20℃冲击功在150 J左右。在终冷温度接近时,冷却速度对回火钢板力学性能影响不大。在工艺7条件下,钢板入水温度较低,回火后其屈服强度略微上升,抗拉强度下降,断后伸长率由13%提高至18%,冲击功略微下降。与淬火后性能相比,钢板回火后强度下降幅度较大,屈服强度由990 MPa降至845 MPa,抗拉强度由1 109 MPa降至890 MPa,断后伸长率由11.5%提高至16%,冲击功有一定改善,可以稳定达到200 J以上。

总体上含Mo的1#钢,终冷温度在450℃以上(工艺1)时的力学性能,与不含Mo的2#钢终冷温度在 350~400℃(工艺5及工艺6)时的力学性能结果相近。在不添加Mo的前提下,通过降低终冷温度,可以达到与加Mo条件下相似的结果,这可为降低合金提供借鉴。采用添加Mo及较低的终冷温度所获得的钢板淬火及回火后力学性能结果相似,说明通过添加合金或增大冷却强度,可以达到相似的结果。但是当入水温度降低时,钢板整体力学性能下降。因此,在适当降低终冷温度前提下,在不添加合金元素或增加淬火工序的情况下,可以成功开发Q690D高强钢。

2.2 微观组织

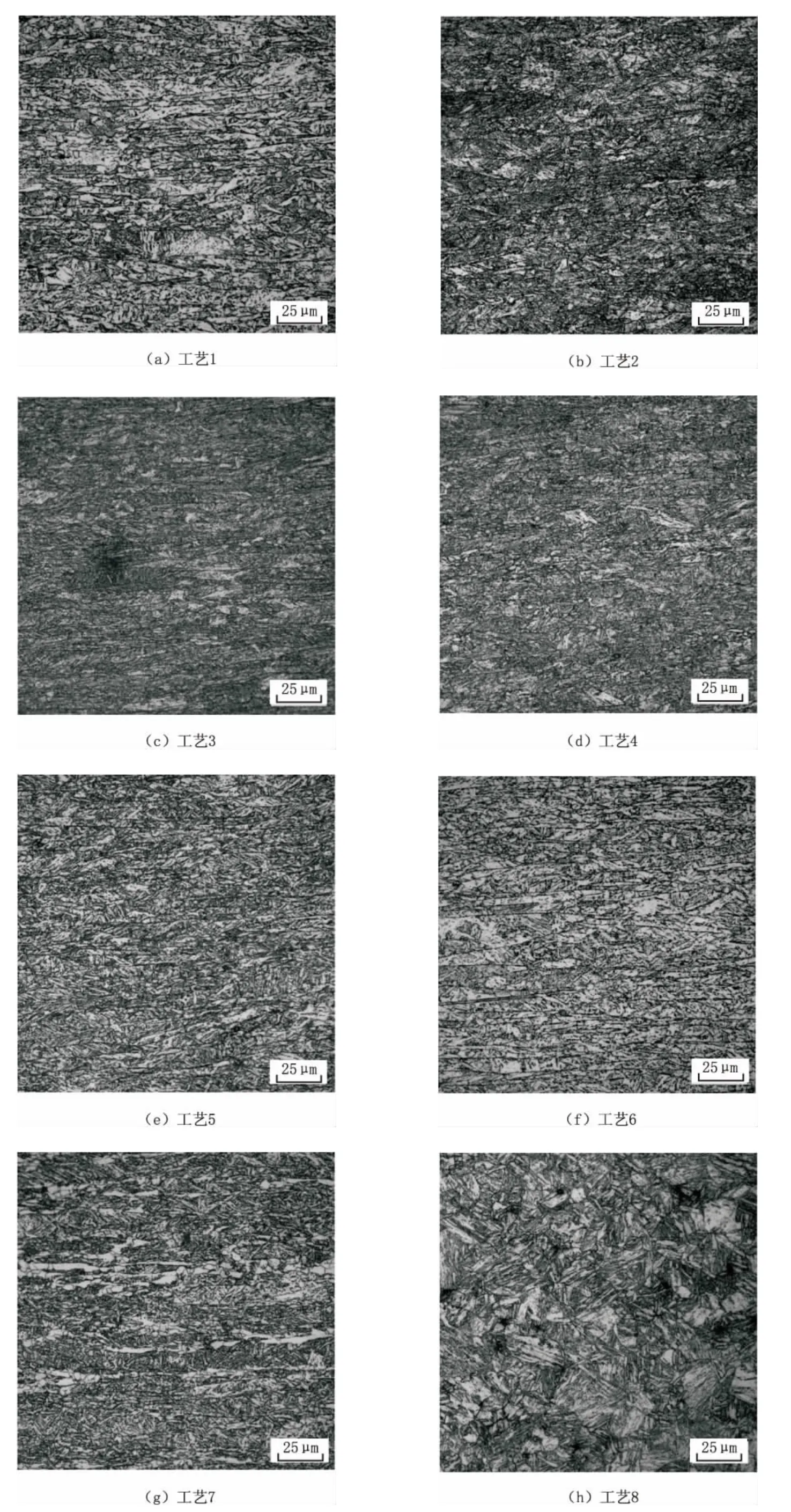

不同工艺条件下,1#钢和2#钢回火前的微观组织如图1所示。在工艺1中,钢板终冷温度略高,得到以板条贝氏体为主的组织,板条束略宽,不同板条束间存在一定量的多边形铁素体,铁素体内零星分布碳化物、M/A等,可看成是板条贝氏体与粒状贝氏体的混合组织。随着终冷温度的降低,如工艺2和工艺3,仍为板条贝氏体,但贝氏体束明显变窄,多边形铁素体含量减少。随着终冷温度的进一步降低,如工艺4,其微观组织接近100%板条贝氏体。当2#钢的终冷温度在350~400℃、冷速35℃/s左右时,仍可以得到板条贝氏体组织,但板条束略宽,并存在少量粒状贝氏体组织。在终冷温度不变,冷速较低时(工艺6),基本组织类型不变,但粒状贝氏体增多。在钢板入水温度降低时(工艺7),板条贝氏体间分布一定量的铁素体组织。通过对钢板进行淬火处理,得到具有大量变形位错的板条马氏体组织。

通过对比不同成分不同工艺下的组织与性能,在成分不变的前提下,1#钢通过降低终冷温度,板条贝氏体组织含量增加,对应钢板强度相应提高;在终冷温度不变的前提下,通过提高2#钢冷却速度,板条贝氏体组织也增加,强度也提高。板条贝氏体越多,粒状贝氏体或铁素体越少,则钢板强度越高,但断后伸长率及及冲击韧性无明显区别;以板条马氏体为主的钢板,其强度最高。

不同工艺条件下轧态或淬火态组织有较大差异,但经过回火处理后,组织类型基本不变。工艺1~工艺7条件下,所获得微观组织仍为贝氏体,原贝氏体板条有合并及消失的趋势,大量变形位错在高温回火过程中消失或退化,获得趋于统一的组织。在力学性能上,表现为钢板强度的下降,断后延伸率的改善。对于入水温度较低钢板,回火后获得到明显的双相组织;淬火钢板回火处理后,得到回火索氏体组织,此种组织对钢板的强度、塑性及韧性较为有利。不同回火工艺下1#钢及2#钢的微观组织如图2所示。

图1 不同工艺条件下1#钢和2#钢回火前的微观组织

图2 不同工艺条件下1#钢和2#钢回火后的微观组织

3 分析及讨论

一般情况下,Mo能提高Nb在奥氏体中的溶度积,并在后续低温转变中弥散析出,可产生较高的沉淀强化效果;同时,Mo可增加碳化物的形核位置,形成更多细小的碳化物;含Mo钢拥有较高的强度,且屈服强度随Mo加入量的增加而提高[2-6]。本研究通过对比1#钢(含Mo)及2#钢(不含Mo)在相似的钢坯加热及钢板轧制过程的条件下,不同冷却过程对其力学性能及组织的影响。在不同终冷温度条件下,1#钢强度明显高于2#钢。当终冷温度降低时,1#钢强度大幅提高,屈服强度在900 MPa以上,抗拉强度最高接近 1 100 MPa(如工艺 4); 工艺 3(含Mo)与工艺 5(不含Mo),在轧制及水冷工艺相似条件下,含Mo钢较不含Mo钢板屈服强度高180 MPa,抗拉强度高139 MPa。由此可见,Mo对强度的提高有较大影响,尤其可以显著提高屈服强度。对于2#钢,在终冷温度接近的情况下,冷却速度对强度、塑性及韧性影响较小。在成分体系、终冷温度及冷却速度相近情况下,降低钢板开始冷却温度,屈服强度及抗拉强度均下降;2#钢在淬火条件下,钢板强度较高,与含Mo钢低终冷温度条件下的力学性能类似;即使无淬透性元素Mo,淬火后其屈服强度可以达到1 000 MPa,抗拉强度在1 100 MPa以上,塑性及韧性并未明显降低。总体上看,无论是否含有Mo,低温冲击功变化趋势相同;当终冷温度较高或偏低时,冲击功偏低,终冷温度在400℃以上,-20℃冲击冲击值均在100 J以下;当终冷温度在350℃(工艺4、工艺7)或更低时(工艺8),-20℃冲击冲击值均为150~200 J;当终冷温度350~400℃时(工艺3、工艺5及工艺6),其冲击值可以达到200~250 J。轧态或淬火态钢板-20℃冲击功的变化,与成分、冷速关系较小,与终冷温度的高低关系较大。

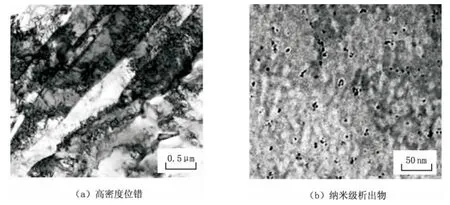

经过两阶段控制轧制,奥氏体晶粒已经充分细化并处于加工硬化状态,压扁的奥氏体晶粒减小了有效晶粒尺寸,有利于细化板条束的长度和宽度。硬化的奥氏体中存在较高密度位错,在超快冷的贝氏体相变过程中,原奥氏体中的位错得到保留,进一步增加了板条贝氏体的位错密度。此外,在快速冷却条件下,有利于使更多的微合金元素处于固溶状态,不但增加了奥氏体的淬透性,而且在回火过程中能够通过增加纳米级碳化物的析出数量而提高强化效果。图3为2#钢工艺6条件下回火前微观结构,从图3可以看出,板条贝氏体束间存在大量高密度位错,细小的析出物分布在位错线附近;细小析出物的尺寸一般在10 nm及以下,且分布较为均匀。

在超快冷条件下,可以显著提高钢板综合力学性能,通过较低的成分设计达到较高的性能要求,实现合金减量化生产,省去淬火工序,降低能源消耗,提高生产效率。在快速冷却过程中,随终冷温度降低,更多的位错、空位等缺陷保留在基体中,而且易于形成板条贝氏体,有效细化组织,对提高强度十分有利,冷却速度提高,促进晶内形核,增加了形核率并加快相变速度,能有效细化组织,使组织由扩散型转变为由扩散控制的切变型[7]。提高冷却速度可以促进贝氏体由粒状组织形貌转变为板条形貌[8-9]。两种试验钢种经过控轧控冷工艺后均得到贝氏体组织。1#钢含Mo,利于板条贝氏体组织的形成。板条状贝氏体可视为贝氏体钢中转变温度最低的组织,组织中可见平行的贝氏体铁素体板条,其中富碳相对较少,并且不含碳化物,板条直接接触,板条间为位错构成的小角度晶界,板条组织很细,具有良好的强韧性匹配[10]。本研究通过采用不加合金Mo,在超快冷条件下,采用合适的终冷温度及冷速控制,可以稳定生产Q690D高强钢。

图3 2#钢工艺6条件下回火前微观组织

4 结 论

(1)在C-Mn-Nb-V合金设计基础上,在无Mo的条件下,采用超快冷工艺及后续回火工艺,可开发低成本Q690D高强钢,实现合金减量化生产。

(2)降低含Mo钢终冷温度,强度逐渐增加,断后伸长率基本不变;终冷温度在350~400℃时,-20℃冲击功在200 J以上;终冷温度过高或过低时,冲击韧性均降低。回火处理后,钢板强度下降,塑性及韧性得到改善。

(3)回火前,含Mo钢与不含Mo钢,均可得到板条贝氏体组织;终冷温度较高时,出现一定量的粒状贝氏体;终冷温度较低时,贝氏体板条束变窄,接近100%板条贝氏体;板条贝氏体内部,以大量变形位错及细小析出物为主。降低钢板开始冷却温度,可得到铁素体与贝氏体混合组织;通过再加热淬火及回火处理,得到典型的淬火马氏体及回火索氏体组织,其强度、塑性及韧性均较好。

[1]王国栋,刘振宇.新一代节约型高性能结构钢的研究现状及进展[J].中国材料进展,2011,30(12):12-13.

[2]LEE W B,HONG S G,PARK C G,et a1.Influence of Mo on precipitation hardening in hot rolled HSI,A steels containing Nb[J].Seripta Materialia,2000,43(4):319-324.

[3]孔君华,郑琳,郭斌,等.钼在高钢级管线钢中的作用研究[J].钢铁,2005,40(1):66-68.

[4]魏伟,单以银,杨柯,等.添加Mo-B对超高强度管线钢相变组织的影响[J].金属学报,2007,43(9):943-948.

[5]孔君华,郑琳,郭斌,等.钼对低碳微合金钢组织和性能的影响[J].轧钢,2005,22(4):27-29.

[6]TANG H,WALDO S.The role of molybdenum additions and prior deformation an acicular ferrite formation in microalloyed Nb-Ti low-carbon line-pipe steels[J].Materials Characterzation,2008(59):17-28.

[7]MANOHAR P A,CHANDARA T,ILLMORE C R.Continuous cooling transformation behavior of microalloyed steels containing Ti,Nb,Mn and Mo[J].ISIJ International,1996,36(12):1486-1493.

[8]蔡庆伍,刘晋珊,余伟.Mn-Nb-Mo系X70级管线用钢的相变[J].特殊钢,2004,25(6):27-29.

[9]蔡庆伍,刘晋珊,余伟.Mn-Nb-Mo系X70级管线钢奥氏体再结晶规律的研究[J].轧钢,2005(1):7-10.

[10]WANG M M,SHANG C J,YANG S W,et al.The refinement technology tor bainite and its application[J].Materials Science and Engineering: A,2006(438):162-165.

Research and Development on Low Cost Q690D High Strength Steel Used for Construction Machinery

SONG Xin,CHEN Tieqiang

(Qinhuangdao Shouqin Metal Materials Co.,Ltd.,Qinhuangdao 066326,Hebei,China)

In order to develop low cost Q690D steel,based on the C-Mn-Nb-V chemical composition,two kinds of trial steel containing Mo or not were designed.The changes about mechanical properties and microstructures of the trial steel were comparatively studied under different chemical compositions and rolling processes.Test results indicated that,under the same rolling process,with final cooling temperature decrease,the strength of the Mo steel was increased,and the elongation basically remain unchanged.When the final cooling temperatures was in 350~400℃,-20℃ impact energy could reach more than 200 J.Under same rolling process and final cooling temperature,cooling rate had little effect on strength of steel without Mo,and the variation of the elongation and impact energy was the same with the steel containing Mo.By reducing start cooling temperature,the strength was lowered at some extent,impact toughness and elongation did not change significantly.Before and after tempering,the mechanical properties of 1#steel containing Mo,final cooling temperature above 450 ℃(process 1)are close to the mechanical properties of 2#steel final cooling temperature at 350~400 ℃(process 5 and process 6).The results showed that under the premise of without adding alloy Mo,properly decreasing the final cooling temperature and quenching+tempering process,the steel plate performance can completely satisfy the requirements of Q690D.

Q690D steel;Mo;lath bainite;tempering;mechanical properties

TG142.1 文献标志码:B DOI:10.19291/j.cnki.1001-3938.2016.05.004

宋 欣(1982—),男,硕士,主要从事高强度结构钢、耐磨钢、锯片钢组织、性能及工艺控制研究。

2016-01-02

黄蔚莉