I/III复合加载模式下疲劳裂纹扩展曲线分析

2016-12-16马佼佼许天旱杨继忠王一岑宋红兵

马佼佼,许天旱,杨继忠,梁 航,徐 凯,王一岑,宋红兵

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司,陕西 宝鸡721008;3.西安石油大学 材料科学与工程学院,西安710065)4.中国石油渤海装备新世纪机械制造有限公司,天津 300000)

I/III复合加载模式下疲劳裂纹扩展曲线分析

马佼佼1,2,许天旱3,杨继忠4,梁 航1,2,徐 凯1,2,王一岑1,2,宋红兵1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司,陕西 宝鸡721008;3.西安石油大学 材料科学与工程学院,西安710065)4.中国石油渤海装备新世纪机械制造有限公司,天津 300000)

为了研究套管在钻井过程中的受力状况,以P110钻井套管用钢为对象,根据疲劳裂纹扩展理论,着重利用修正的紧凑拉伸试样,研究在I/III型分量下,不同裂纹倾角对材料疲劳裂纹扩展速率的影响。结果显示:当裂纹倾角为15°时,扩展过程中裂纹完全按照倾角15°扩展;当裂纹倾角为30°时,扩展过程中裂纹发生偏转没有实现完全30°扩展。研究表明,在复合疲劳裂纹扩展过程中,裂纹倾角越大,裂纹扩展方向越容易改变。

焊管;套管;复合加载;疲劳裂纹扩展速率;应力强度因子;裂纹倾角

1 疲劳裂纹扩展理论

套管在钻井过程中受力状况极其复杂,它所发生的断裂类型为I/III复合型断裂。重复作用的载荷,造成的应力水平虽然远远低于强度极限和屈服极限,却会引起意想不到的突然破坏。

早在20世纪50年代,美国伊利诺伊州立大学的刘浩文博士首次发现,影响疲劳裂纹扩展速率da/dN最重要的应力参量是应力变程Δσ,而不是最大应力Δσmax。随后,欧文引入应力强度因子准则。1961年Paris等人[1]最早提出将da/dN与Kmax相关联。1963年,刘浩文提出da/dN应与Δσ2a呈正比[2],这里的a是裂纹半长。对一“无限大”板而言,Δσ2a就是 ΔK2。 几乎同时,Paris等人发现了da/dN与ΔK4呈正比的关系[3]。此后经过完善,Paris公式广泛地用于工程实际并用来评价材料微观结构对疲劳裂纹扩展的影响。Paris公式为

式中:C、n—与环境、频率、温度和应力比等有关的材料常数;

ΔK—应力强度因子幅值。

Frost考虑了应力因素[4],并引入了疲劳裂纹门槛理论:当实验参量小于某个临界值时,疲劳裂纹不会扩展。σa是应力幅(即Δσ),a是裂纹长度[5]。最后经过诸多学者研究讨论,确定采用临界应力强度因子范围ΔKth来作为疲劳裂纹不扩展的门槛值[6],建立起现代疲劳裂纹扩展理论系统。

按照疲劳裂纹扩展理论,疲劳裂纹扩展过程分三个阶段:裂纹萌生阶段,裂纹稳定扩展阶段,裂纹快速扩展阶段[7],相对应Paris曲线的三个区,如图1所示。Ⅰ区是门槛值区,在该区存在一个“疲劳门槛”[8],应力强度因子范围低于门槛值ΔKth,疲劳裂纹处于萌生或初步扩展阶段,甚至不扩展。Ⅱ区应力强度因子范围高于门槛值ΔKth,裂纹扩展速率da/dN与应力强度因子幅值ΔK的关系服从Paris公式[9]。Ⅲ区是裂纹快速扩展区,Kmax已经接近材料的KIC(或KC)[10],裂纹扩展速率将呈失稳状态急剧增快直至迅速断裂。

图1 疲劳裂纹扩展速率分区

2 疲劳裂纹扩展曲线分析

试验采用P110套管上截取修正的紧凑拉伸试样,试样尺寸如图2所示,裂纹倾角取0°(纯I型裂纹)、15°和30°。角度越大,裂纹 III的成分所占的比例越大。

图2 CT试样尺寸

对于纯I型疲劳裂纹扩展形式,循环载荷下的疲劳裂纹扩展速率da/dN确定方法利用割线法,此方法适用于在a-N曲线上计算连接相邻两个数据点的直线斜率。通过计算裂纹扩展a-N曲线上两个相邻数据点的斜率得到裂纹扩展速率

式中:ai—第i个数据点对应的裂纹长度;

Ni—第i个数据点对应的载荷循环次数。

在单向循环载荷下,应力强度因子幅度的计算方法如下

式中:Kmax—应用载荷下对应的最大应力强度幅值;

Kmin—应用载荷下对应的最小应力强度幅值。

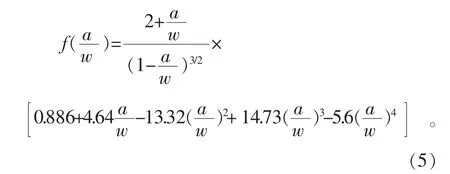

应力强度是裂纹扩展的驱动力,在裂纹尖端体供了局部应力和变形场。应力强度因子可以根据所施加的载荷和裂纹长度的计算如下

式中:P—所施加的最大载荷;

B—试样的厚度;

W—从载荷施加位置到裂纹扩展方向试样边缘的距离;

通过以上公式,绘制纯I型φ为0°、15°、30°三种角度下的 lg(da/dN)-lgΔK 关系曲线(如图3所示)。从图3中可以看出,在Paris区,在相同的ΔKI下,随着裂纹倾角φ的增加,裂纹扩展速度呈增加趋势。当ΔKI为50 MPa·m1/2时,对应裂纹倾角0°,裂纹扩展速度为5.43×10-7m/cycle,对应裂纹倾角 15°,裂纹扩展速度为5.97×10-7m/cycle;对应裂纹倾角30°,裂纹扩展速度为 1.6×10-6m/cycle。

图3 P110钢在纯I型φ为0°、15°和30°三种角度下lg(da/dN)-lgΔK 的关系曲线

同时从图3中也发现,在传统的Paris区,不同裂纹倾角对应的Paris曲线斜率没有明显的区别,且线性度很好,这说明,对于复合疲劳来说,裂纹扩展同样符合Paris公式,Paris指数m受裂纹倾角φ影响变化不大,但随着裂纹倾角的增加,Paris系数C也明显升高。

下面是复合型数据的处理方法,对于I/III复合型,采用方法是将ΔKI和ΔKIII分别计算。ΔKeq的计算公式为

式中:ΔK—应力强度因子幅度;

β—与φ含义相同。

P110钢在等价型 φ 为 0°、15°、30°三种角度下的lg(da/dN)-lgΔK关系曲线如图4所示,由图4可以看出,当ΔKeq为50 MPa·m1/2,对应裂纹倾角0°,裂纹扩展速度为5.43×10-7m/cycle;对应裂纹倾角15°,裂纹扩展速度为5.87×10-7m/cycle;对应裂纹倾角30°,裂纹扩展速度为8.94×10-7m/cycle。

图4 P110钢在等价型φ为0°、15°和30°三种角度下lg(da/dN)-lgΔK 的关系曲线

对于等价应力强度因子幅值ΔKeq来说,随着裂纹倾角的增加,曲线没有呈现出明显的变化趋势,具有近似相同的Paris指数m和材料常数c,随着裂纹倾角的进一步增加,是否对裂纹扩展速度影响保持不变,还有待于进一步试验研究。 但从P110钢在 φ=0°、15°和30°三种角度下三种不同断裂类型的lg(da/dN)-lgΔK关系曲线总体分析,等价型与纯I型具有较大的相似度,但由于I/III复合型的特点,纯III存在一定程度的影响,这也与公式(6)的结论一致。

3 疲劳微观断口分析

在循环加载过程中,通常工件的最大应力集中于表面,循环加载下的应力集中和材料近表面区的驻留滑移带、晶界和夹杂促使其萌生裂纹[11]。此后,裂纹沿着与主应力约成45°角的最大剪应力方向扩展,生成0.05mm长度范围内的宏观裂纹。疲劳破坏的3个阶段,在疲劳宏观断口上出现有疲劳源 、疲劳裂纹扩展和瞬时断裂3个区[12]。

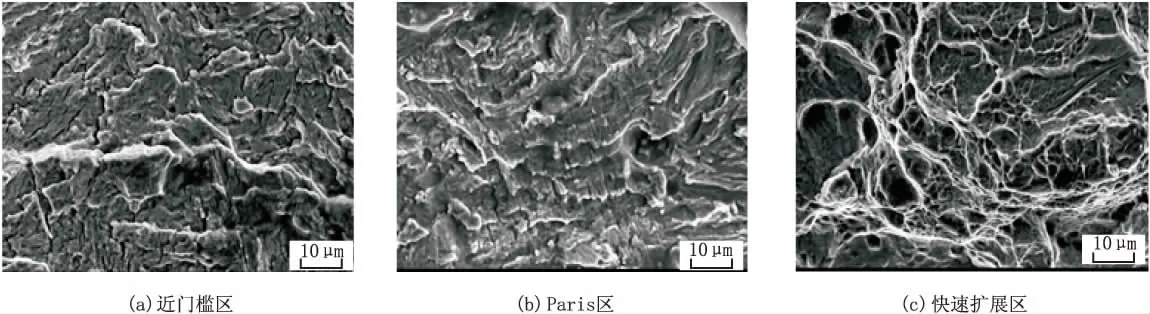

纯I型疲劳裂纹扩展断裂过程中的三个阶段如图5所示。从图5可以看出,在近门槛值区,疲劳裂纹初始扩展区域,材料阻止裂纹扩展,裂纹从表面个别侵入沟,挤出脊,形成微裂纹。随后,裂纹沿主滑移系方向,以纯剪切形式向内扩展。由于第一阶段裂纹扩展速率很低,所以P110套管钢会出现一条不规则的脊和明显的台阶花样。在这一阶段,由于晶界的不断阻碍作用,裂纹扩展逐渐转向垂直于拉应力的方向。在Paris区,是疲劳裂纹亚稳扩展的主要部分[13]。电镜断口分析表明,这一阶段断口特征是具有略呈弯曲并相互平行的沟槽花样,即疲劳条带。它是疲劳扩展时留下的微观痕迹,每一条带可以视作一次应力循环的扩展痕迹。疲劳条带是疲劳断口中最典型的特征,疲劳辉纹中暗区的凹坑为细小的韧窝花样,疲劳辉纹的形状为向前突出的弧形条痕。疲劳辉纹的方向决定于疲劳裂纹的扩展方向,这一点,通过图5(b)可以反映出来。P110钢第二阶段为延性疲劳辉纹,金属材料疲劳裂纹扩展时,裂纹尖端金属发生较大塑性变形。这里,疲劳条痕是连续的,并向一个方向呈波浪状弯曲。通常在疲劳辉纹间存在滑移带,在电镜下可以观察到微孔花样。在最后的裂纹快速扩展区,产生较深的韧窝,则与材料本身良好的塑性有关。这一阶段出现明显撕裂棱,韧窝开口方向整齐,都朝着拉伸断裂方向。

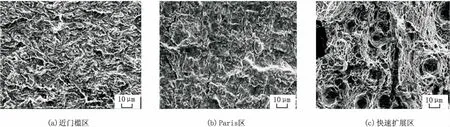

I/III复合型15°疲劳裂纹扩展断裂过程中的三个阶段如图6所示。图6(a)为 I/III型疲劳微观断口的近门槛区,表面不平滑,出现台阶[14]。在近门槛值区,疲劳裂纹初始扩展区域,材料阻止裂纹扩展,裂纹从表面个别侵入沟,挤出脊,形成微裂纹。在这一阶段,由于晶界的不断阻碍作用,裂纹扩展逐渐转向垂直于拉应力的方向。图6(b)为I/III型疲劳微观断口的Paris区,有二次裂纹产生,并且有明显的台阶出现。在Paris区,是疲劳裂纹亚稳扩展的主要部分。电镜断口分析表明,这一阶段断口特征是具有略呈弯曲并相互平行的沟槽花样,即疲劳条带[15]。它是疲劳扩展时留下的微观痕迹,每一条带可以视作一次应力循环的扩展痕迹。疲劳条带是疲劳断口中最典型的特征,疲劳辉纹中暗区的凹坑为细小的韧窝花样,疲劳辉纹的形状为向前突出的弧形条痕。疲劳辉纹的方向决定于疲劳裂纹的扩展方向,这一点,通过图6(b)可以反映出来。P110钢第二阶段为延性疲劳辉纹,金属材料疲劳裂纹扩展时,裂纹尖端金属发生较大塑性变形。图6(c)为I/III型疲劳微观断口的快速扩展区,即瞬断区,试样快速撕裂,有韧窝,呈现出一定的倾斜角度,台阶特别大。在最后的裂纹快速扩展区,产生较深的韧窝,则与材料本身良好的塑性有关。这一阶段出现明显撕裂棱,韧窝开口方向明显。

图5 纯I型疲劳微观断口

图6 I/III复合型15°疲劳微观断口

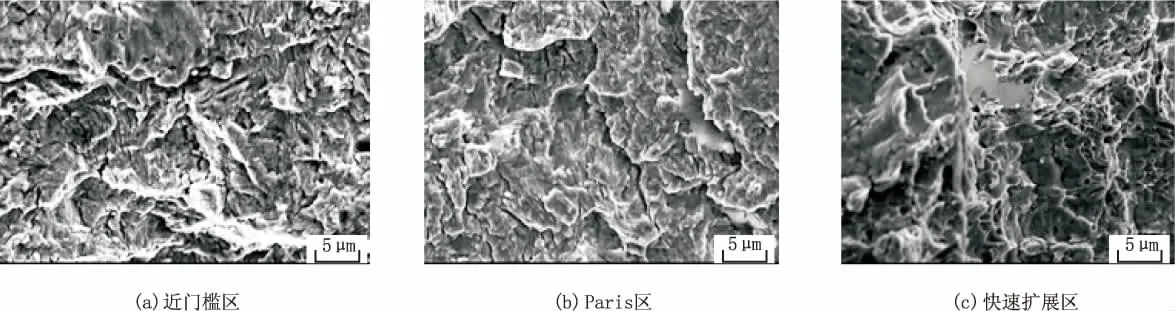

I/III复合型30°疲劳裂纹扩展断裂过程中的三个阶段如图7所示。在扫描电镜中,将疲劳断口试样垂直于光轴平放在样品台上,然后沿着裂纹扩展方向,在断口表面的中心线从裂纹起始部位到最终断裂部位做连续观察。对于P110钢级套管,在实验室大气中的近门槛区和低Paris区的典型断裂表面形貌分别如图7(a)和图7(b)所示,在这个应力比循环载荷下,疲劳断裂模式都表现为沿晶体学平面发生穿晶断裂。在图7(a)中,断裂面呈现一定角度的平面和有方向的台阶平面。在图7(b)中,台阶平面变得更平坦些,但在一些沿晶断裂平面上,可以发现很细的疲劳条带,说明在疲劳裂纹扩展过程中,在近门槛区和Paris区的沿晶断裂面上发生了局部塑性变形。对应于更明显的塑性变形的经典的疲劳条带断裂模式,在更高的应力强度因子幅度下才能看见。图7(c)是 I/III复合型 30°疲劳裂纹扩展断裂过程中的快速断裂区,可以看到有明显立体感的起伏不平的断面。在复合疲劳裂纹扩展过程中,当裂纹倾角为15°时,裂纹扩展过程中,裂纹完全按照倾角15°扩展,当裂纹倾角为30°时,在裂纹的扩展过程中,裂纹发生偏转,没有实现完全30°扩展;体现P110钢级材料塑性的同时,也说明裂纹倾角的影响很大。

图7 I/III复合型30°疲劳微观断口

4 结 论

(1)由 lg(da/dN)-lgΔK 关系曲线可知,在裂纹扩展初期,裂纹扩展速度较慢;裂纹扩展后期,裂纹扩展速度最快;在裂纹扩展中期,裂纹扩展最稳定,扩展速度逐渐加快。

(2)在复合疲劳裂纹扩展过程中,裂纹倾角越大,裂纹扩展方向越容易改变。

(3)在复合疲劳裂纹扩展过程中,当裂纹倾角为15°时,裂纹扩展过程中,裂纹完全按照倾角15°扩展,当裂纹倾角为30°时,在裂纹的扩展过程中,裂纹发生偏转,没有实现完全30°扩展。

[1]杨龙,宋生印.油气井套管技术现状及发展方向[J].石油矿厂机械,2005,34(3):20-26.

[2]刘媛.含裂纹体构件的疲劳断裂可靠性[D].武汉:武汉理工大学,2004:16-17.

[3]王莺.典型钢种高温疲劳裂纹扩展的规律研究[D].杭州:浙江工业大学,2004:13-15.

[4]DESIMONE H,BERETTA S.Mechanisms of mixed mode fatigue crack propagation at rail butt-welds[J].International Journal of Fatigue,2006(28):635-642.

[5]BJERKE C,STAHLE P.Simulation of corrosion fatigue crack growth under mixed-mode loading[J].Engineering Fracture Mechanics,2008(75):440-451.

[6]BORREGO L P,ANTUNES B F V,COSTA B,J M,et al.Mixed-mode fatigue crack growth behaviour in aluminium alloy[J].International Journal of Fatigue,2006(28):618-626.

[7]潘清林.金属材料科学与工程实验教程[M].长沙:中南大学出版社,2006:79-87.

[8]屠海令,干勇.金属材料理化测试[M].北京:化学工业出版社,2007:12-14.

[9]易成,沈世钊.疲劳裂纹扩展理论及其在混凝土疲劳性能研究中的应用[J].哈尔滨建筑大学学报,2000,33(5):20-24.

[10]王晓锋,郭长青,李子龙.循环载荷下钢结构焊接接头的疲劳失效分析[J].山西建筑,2009,35(17):63-65.

[11]田志红.金属结构的疲劳现象及提高疲劳强度的措施[J].机械与电子,2010,23(11):120-123.

[12]张敏强,冯刚,李剑中.焊接接头的疲劳寿命评估问题[J].机械工程师,2005(9):57-58.

[13]熊缨,陈冰冰,郑三龙,等.16MnR钢在不同条件下的疲劳裂纹扩展规律[J].金属学报,2009(7):850-852.

[14]王永廉.疲劳裂纹理论门槛值的确定方法[J].结构与环境工程,2002,29(3):32-37.

[15]袁光杰,姚振强,林元华,等.套管钻井中套管疲劳失效问题的研究[J].天然气工业,2003,23(5):56-58.

Analysis of Fatigue Crack Propagation under I/III Composite Loading Mode

MA Jiaojiao1,2,XU Tianhan3,YANG Jizhong4,LIANG Hang1,2,XU Kai1,2,WANG Yicen1,2,SONG Hongbing1,2

(1.National Petroleum and Gas Tubular Goods Engineering Reaserch Center,Baoji 721008,Shaanxi,China;2.Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China;3.School of Material Science and Engineering,Xi’an Shiyou University,Xi’an 710065,China;4.Bohai Equipment New Century Machiney,Tianjin 300000,China)

The stress state of casing in the drilling process is extremely complex,taking drilling P110 well casing steel as the research object,according to the theory of fatigue crack propagation,using amended compact tension specimen,the effects on material fatigue crack propagation rate was studied under different crack angle.The results showed that when the crack angle is 15°,the cracks completely extend according to 15°in the process of the expansion;when the crack angle is 30°,crack deflection in the process of the expansion,did not achieve 30°extension.In composite fatigue crack propagation process,the greater the crack angle,crack extension direction change more easily.

welded pipe;casing;composite loading;fatigue crack propagation rate;stress intensity factor;crack angle

TE973.1 文献标志码:B DOI:10.19291/j.cnki.1001-3938.2016.05.003

马佼佼(1987—),女,硕士,工程师,主要从事石油管材失效分析与无损检测工作。

2015-11-10

罗 刚